热作模具钢及其热处理

- 格式:pdf

- 大小:2.74 MB

- 文档页数:17

H13模具钢的热处理主要包括以下步骤:

预热处理:H13钢在制造过程中已经经过了退火处理,因此通常不需要再进行退火。

但如果需要进行改锻或者破坏了原来的组织和性能,增加了锻造应力,就需要重新进行退火处理。

等温球化退火工艺为:860~890℃加热保温2h,降温到740~760℃等温4h,炉冷到500℃左右出炉。

淬火处理:H13钢的淬火加热应进行两次预热(600~650℃,800~850℃),以减少加热过程产生热应力。

淬火温度通常为790℃左右,预热时间为5~15分钟,保温时间根据模具尺寸而定。

淬火介质可以选择油、水或者盐浴等,淬火后应立即回火,以减少开裂的风险。

回火处理:H13钢的回火温度一般在540~620℃范围内,回火时间根据模具的厚度和所需硬度而定。

通常,回火后的空冷时间为1~2小时,冷却后进行硬度检测和组织观察。

如果需要进行二次硬化峰处理,需要在500℃左右进行回火。

总的来说,H13模具钢的热处理需要根据具体的工艺要求和模具的使用条件来确定。

在实际操作中,需要注意安全和环保问题,遵守相关规定和标准。

h13模具钢热处理硬度

H13模具钢经过热处理后的硬度取决于其处理规范,包括淬火和回火。

通常,H13模具钢经过淬火处理后,硬度可以达到HRC56-58。

而经过回火处理后,硬度则可以降低到HRC47-49。

如果需要进行更高硬度的处理,可以考虑进行二次回火,其硬度可以达到HRC47-49。

此外,H13模具钢的硬度还与其制造工艺和热处理工艺有关。

例如,经过氮化处理后,其硬度可以提高到HRC50-54。

而在退火状态下,其硬度约为HB245-205。

总体来说,H13模具钢是一种具有优良热稳定性和抗热疲劳性的热作模具钢,适用于制造需要承受较大冲击和摩擦的模具,如锻模、热挤压模和精锻模等。

在选择合适的硬度时,需要根据具体的使用要求和工艺条件来决定。

模具材料及热处理模具是工业生产中不可或缺的工具。

它们在各种制造过程中被广泛使用,以制造各种产品和零件。

模具质量直接影响着产品制造的质量和成本。

因此,选择合适的模具材料和热处理方法至关重要。

模具材料是制造模具的关键因素之一。

选择模具材料需要考虑多个因素,包括材料的强度、硬度、耐用性、加工易度和成本等。

目前,常用的模具材料包括钢、铝、铜、金属陶瓷和塑料等。

钢是一种广泛使用的模具材料。

特别是工具钢,它具有高硬度、高强度、高耐磨性和耐高温等优点。

根据不同的用途和要求,可以选择适合的工具钢。

其中,冷作模具钢常用于制造冲孔模、切割模和弯曲模等,而热作模具钢则适用于制造压铸模、锻造模和挤压模等。

铝模具则是适用于需要轻质、高效和高精度的生产领域。

铝模具具有良好的导热性、成本低廉和制作过程简单等优点。

当生产的产品需要进行高温或高压加工时,铝模具的优势就不再明显。

相较于钢和铝,铜材料被广泛应用于高精度、高速度加工和模具表面处理领域。

铜模具通常具有优异的热传递性和导热性,因此适用于需要特殊表面处理的行业,如金属喷涂和塑料注塑。

金属陶瓷材料是当下热门的模具制造材料之一。

金属陶瓷模具具有高硬度、高耐磨性、低热膨胀系数和优异的绝缘性等特点。

因此,金属陶瓷模具可以在高温和腐蚀的环境下长期使用,并且在一些高精度生产中更是一种必要的选择。

塑料模具在人们的日常生活中已经广泛应用。

它们具有成本低廉、制作过程简单和框架结构简单等优点。

然而,塑料模具的强度和耐磨性与其他材料相比较低,适用范围也相应较窄。

因此,仅适用于生产中不需要高精度或高要求的产品中。

除了选择适当的模具材料之外,热处理方法对于模具使用寿命和性能也至关重要。

热处理包括退火、正火、淬火和淬火回火等过程,可以使不同类型的材料达到不同的性能要求。

退火是一种简单的加热和冷却方法,可以使模具材料变得更柔软、易于加工和成形。

而正火过程可以将模具材料中的样变消除,并使其具有适当的强度和硬度。

热作模具钢热处理

热作模具钢的热处理主要包括预热处理、球化退火、淬火和回火等步骤。

1. 预热处理:为了使工件在加热过程中均匀地膨胀和收缩,减少开裂,通常需要将工件预热至700~800℃。

2. 球化退火:通过将工件加热至略高于钢的AC1点,使其完全奥氏体化,然后以缓慢冷却速度(通常是随炉冷却)冷却,可使其组织转变成均匀的球状珠光体,以消除加工应力、提高模具韧性及抗蚀性,适用于以减小零件变形及改善切削加工性能为主要目的退火工艺。

3. 淬火:目的是为了使热作模具钢的钢的显微组织转变为马氏体,并得到高硬度的马氏体组织。

淬火温度通常选择在钢的AC3或略高于AC3的某一温度。

然后将模具缓慢冷却至200℃左右出炉,可使模具表面上的残余奥氏体转变为马氏体,从而提高其硬度及耐磨性。

4. 回火:回火是将淬火后的模具加热到低于AC1的温度,以消除或减少淬火引起的内应力,并使钢的组织趋于稳定。

根据需要,可以选择不同的回火温度和时间。

以上信息仅供参考,如需了解更多信息,建议查阅专业书籍或咨询专业人士。

热加工模具的材料选择及热处理随着社会的发展,科学的发展,热加工用模也有了很迅速的发展。

本毕业设计从理论与实践的角度对热加工模模具进行阐述,针对热加工模用料及热处理进行分析,从以下几方面进行论述:热加工类模具用钢的材料分析热加工模是工业产品生产中不可缺少的工艺方法之一。

它主要用于制造业和加工业。

它是和冲压、锻造、铸造成型机械,同时和塑料、橡胶、陶瓷等非金属材料制品成型加工用的成形机械相配套,作为成形工具来使用的。

热加工模具属于精密机械产品,因为它主要由机械零件和机构组成,如成形工作零件(凸模、凹模),导向零件(导柱、导套等),支承零件(模座等),定位零件等;送料机构,抽芯机构,推料机构,检测与安全机构等。

为提高模具的质量,性能,精度和生产效率,缩短制造周期,其零、部件(又称模具组合),多由标准零、部件组成。

所以,模具应属于标准化程度较高的产品。

一副中小型冲模或塑料注射模,其构成的标准零、部件可达90%,其工时节约率可达25%~45%。

一、热加工用模模具的功能和作用现代产品生产中,热加工模具由于其加工效率高,互换性好,节约原材料,所以得到很广泛的应用。

现代工业产品的零件,广泛采用冲击、成型锻造、压铸成形、挤压成形、塑料注射或其他成形加工方法,和成形模具相配套,经单工序或多道成形工序,使材料或胚料成形加工成符合产品要求的零件,或成分精加工前的半成品件。

如汽车覆盖件,须采用多副模具,进行冲孔、拉深、翻边、弯曲、切边、修边、整形等多道工序,成形加工为合格零件;电视机外壳洗衣机内桶是采用塑料注射方法,经一次注射成型为合格零件的;发动机的曲轴连杆是采用锻造成形模具,经滚锻和模锻成形加工为精密机械加工前的半成品胚件的。

高精度、高效率、长寿命的冲模、塑料注射成形模具,可成形加工几十万,甚至几千万产品零件,如一副硬质合金模具,可冲压硅钢片零件(E型片、电机定转子片)上亿件,称这类模具为大批量生产用模具。

适用于多品种、少批量或产品试制的模具有:组合冲模、快换冲模、叠层冲模或成型冲模,低熔点合金成型模具等,在现代加工业中,具有重要的经济价值,称这类模具为通用、经济模具。

热作模具材料及热处理热作模具材料及热处理●热作模具主要用于高温条件下的金属成形,使加热的金属或金属获得所需要的形状。

●按用途可分为热锻模、热镦模、热挤压模、压铸模和高速成形模具等。

●通常在反复受热和冷却的条件下工作,变形加.上的时间越长,受热就越严重。

模具面温升常达300—700°C之间,要求有较高的热强性、热疲劳性和韧性,常选用中碳(wc=0.3%一0.6%)合金钢来制作。

第一节热作模具材料的主要性能要求●工作特点:热作模具是在机械载荷和温度均发生循环变化情况下工作的。

●热作模具材料分类:按照工作温度和失效形式不同,可将热作模具材料分为低耐热高韧性钢(350一370°C)、中耐热韧性钢(550—600°C)、高耐热钢(600—650°C)等。

有特殊要求的热作模具也可以采用奥氏体型耐热钢、高温合金或硬质合金,甚至是难熔合金来制造。

热作模具材料的使用性能要求●评价热作模具钢的性能指标:室温和高温使用条件下的硬度!强度!韧度等。

●热作模具材料使用时一般有七个方面的性能要求。

(1)硬度热作模具钢的硬度为40—52HRC。

通常模具钢的硬度取决于马氏体中的碳含量、钢的奥氏体化温度和保温时间。

应该指出的是:钢的最佳淬火温度要通过该钢的“淬火温度一晶粒度一硬度”关系曲线来选择。

马氏体中的二次硬化则与钢的合金化程度有关系,随着回火温度的升高,马氏体中的碳含量虽然降低,但如果特殊碳化物呈弥散析出并促使残余奥氏体转变成马氏体,则模具钢的高温硬度将会提高。

(2)强度强度是模具整个截面或某个部位在服役时抵抗静载断裂的抗力。

在压缩条件下工作的模具,可测试其抗压强度。

用拉伸试验测定一定温度下的抗拉强度σb,和屈服点σs,一般模具不允许发生永久的塑性变形,所以要求具有高的屈服强度。

而当模具钢的塑性较差时,一般不用抗拉强度而用抗弯强度σbb作为力学指标,抗弯试验产生的应力状态与许多模具工作表面所处的应力状态极其相似,能精确地反映构料的成分和组织对性能的影响。

常用模具钢热处理工艺推荐一、热作钢1.2344热处理工艺:常用热作模具钢有:EX1、EX2、1.2343、1.2344、1.2367。

下面我们重点讲解1.2344热处理工艺。

1)1.2344材料经模具机加工后淬火前安排去应力处理:特别是对于大件内模料必须经过此工序。

每分钟升温3.5℃。

如右图2)1.2344钢真空高压气体淬火工艺:如下图所示表1:淬火温度:牌号 T Aust1 ℃T Aust2 ℃ EX1 1000 1010-1015 EX2 1000 1010-1015 1.2343 990 1010 1.2344 1010 1030 1.236710101030(TA 表示炉膛温度,TC 表示工件心部温度;TS 表示工件表面16mm 深处测得的温度) 2.1)预热:按照模具复杂程度和厚度情况,可选择进行2~3次预热,预热保温时间以模具心部到温或接近炉膛温度为准。

第1阶段预热:升温速度选择3.5℃/分;升温至Ta=650℃进行保温,当Ta-Tc ≤30℃时,可进入下一阶段;第2阶段预热:升温速度选择2.5℃/分;升温至Ta=850℃进行保温,当Ta-Tc ≤10℃时,可进入下一阶段; 2.2)加热阶段:升温速度可选择10-15℃/分; 升温至Ta= T Aust1进行保温,当Ta-Tc=10℃时,开始计算保温时间;T Aust1温度下保温时间的80%后,升温至T Aust2,保温剩余的20%时间。

(温度T Aust1,T Aust2见上表,为了避免发生晶粒粗大的危险,热处理温度最大不能超过上表中的T Aust2)。

保温时间国内一般采用工件有效厚度每2mm 保温1分钟计算。

但由于装炉量及炉子状况不预热1预热2同,因此,在加热阶段和冷却阶段采用K 型热电偶插入工件心部和表面下16MM 深处,直接检测工件真实温度,并据此来确定保温时间是较为客观可靠的。

2.3)淬火冷却阶段:淬火冷却气体N 2压力选择,可根据模具厚度和复杂程度选择,一般应≥9bar(即TS 的冷却速度最好应该≥50℃/分,Tc 应该≥28℃/分),冷却到TS=500℃时,可以适当的降低压力。

书山有路勤为径,学海无涯苦作舟

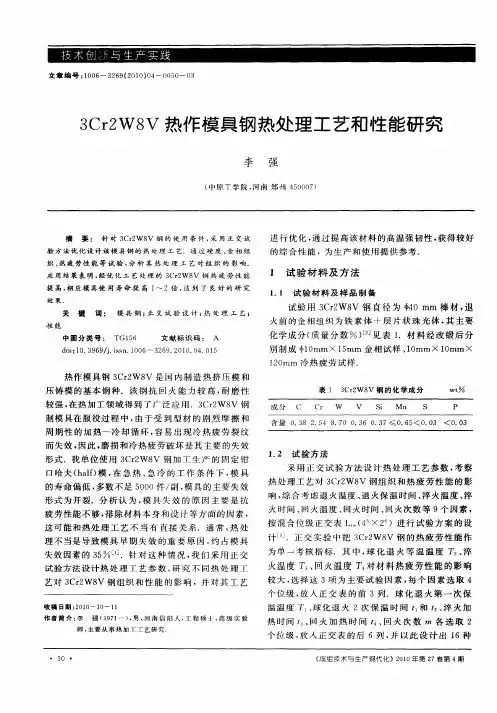

H13 模具钢的热处理实践

H13 模具钢经过热处理可以获得优良的性能,诸如高强度、红硬性及高的冲击韧性值。

从解析H13 钢的化学成分入手,对选用高温球化退火、淬火及二次回火做了说明,提供了工艺数据,并在结论中给出了生产实践中获得的五条经验。

引言

H13 钢是国际上广泛应用的一种热作模具钢,因为高温下具有良好的冲

击韧性、耐磨性、延展性、热硬性而应用于压铸模、热锻模及挤压模的制造。

本文介绍的是H13 钢改锻后的热处理工艺。

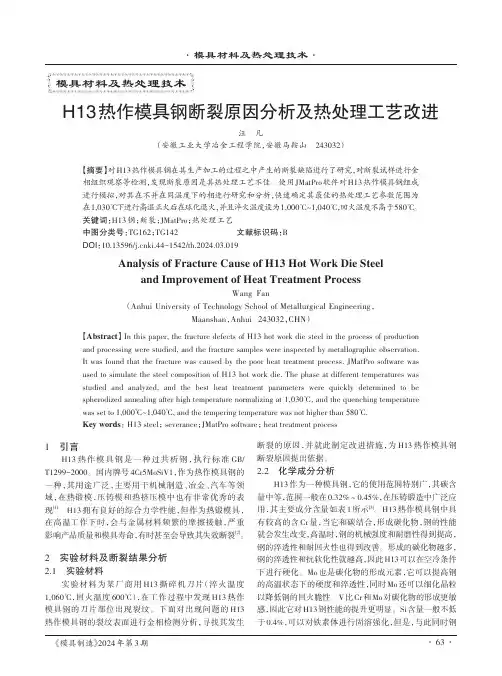

1、钢的化学成分H13 钢是美国国家标准ANS

表1 H13 模具钢的化学成分

Cr 的影响:Cr 能与碳结合形成特殊碳化物,当铬的碳化物固溶于奥氏体中,可以提高过冷奥氏体的稳定性。

当它固溶于马氏体中有助于提高其回火能力,促进二次硬化效应,较多的Cr 主要目的是提高H13 钢的淬透性、高温强度和抗高温氧化能力[2]。

Mo 的影响:Mo 也是碳化物形成元素,在H13 钢中可提高钢的回火稳定性和耐磨性。

Si 的影响:提高钢的强度、硬度及耐回火性,同时弱化热处理炉内氧化

气氛。

V 的影响:降低钢的过热敏感性,提高钢的回火稳定性及二次硬化效

应,弥散分布的碳化钒质点能大大提高钢的耐磨性。

2、热处理工艺选择2.1、临界点热处理温度、冷却方式决定于钢的临界。