倒装芯片研究

- 格式:doc

- 大小:14.00 KB

- 文档页数:2

倒装芯片热电极键合工艺研究程明生,陈该青,蒋健乾(华东电子工程研究员,安徽合肥230031)引言电子产品朝着高复杂性、高密度和高速度以及便于携带的体积小、重量轻方面发展。

随之IC密度也在增加,在相同面积芯片上的I/O引脚数随之增多,因此使用倒装芯片技术优势明显。

钎焊仍然是倒装芯片组装的最基本技术。

采用焊膏模板漏印技术形成间距最小为200μm的焊料球。

使用倒装芯片技术,将带有焊料球的芯片贴装到基板上,再经过回流焊。

由于焊点越来越小,使得应力集中作一个很小的区域内。

为达到高的可靠性,必须对焊后的芯片进行底部填充。

最近几年,非流动性底部填充料已经应用到焊点填充工艺中。

间距小于200μm的焊球,在回流焊时易导致相邻焊点桥连。

为了防止桥连的发生,需研究一种新的凸点形成技术,以满足间距小至40μm的芯片组装要求。

本文将介绍浸渍焊料凸点制作技术和满足超细间距(间距为40μm)组装要求的热电极键合工艺。

文中研究了钎焊间距小至40μm的电镀AuSn焊料凸点热循环试验后的可靠性问题。

并与PbSn焊料凸点焊接后的热循环试验的可靠性进行了比较。

论述了两种不同焊料在不同应用领域的优缺点。

这项工作分为两部分:(1)浸渍PbSn 焊料凸点的形成以及其在柔性基板上的键合技术和间距为100μm的凸点的组装可靠性;(2)间距小至40μm的电镀AuSn焊料凸点的形成技术以及其在柔性基板上的键合技术和组装可靠性。

2 工艺技术2.1 凸点制作焊膏模块漏印技术在倒装焊上有很好的用途。

由于焊膏种类及模板尺寸的限制,焊膏模板漏印技术只能应用到焊点间不小于200μm的情况,在实验室条件下可达80μm。

对于间距小于40μm的超细间距凸点,浸渍焊料凸点制作法比电镀凸点成本低。

类似于模板印刷技术,化学的镀Ni/Au制作金属化凸点,然后将圆片浸入液态焊料(如图1所示)。

金属化Ni被润湿,在Ni上形成一个小的焊料凸点。

在焊料槽上面放置一种惰性有机液体,来预防焊料氧化和增加润湿性,其残留物在焊后得以去除。

倒装焊与芯片级封装技术的研究引言芯片级封装技术在现代电子行业中起着重要的作用。

随着科技的发展和电子产品的普及,对封装技术也提出了更高的要求。

本文将重点讨论倒装焊和芯片级封装技术,并探讨它们在电子行业中的研究和应用。

倒装焊技术倒装焊技术是一种将芯片颠倒安装在基板上的封装技术。

与传统的芯片安装方法相比,倒装焊技术具有更小的封装尺寸、更好的散热性能和更低的电阻值。

工艺流程倒装焊技术的工艺流程包括以下几个步骤:1.芯片准备:将芯片进行清洁和测试,并进行必要的修复和校正。

2.基板准备:将基板进行清洁,并在需要焊接的位置上涂覆焊接剂。

3.焊接:将芯片放置在基板上,并使用热风枪或烙铁进行焊接。

4.封装测试:对焊接后的芯片进行测试,确保其质量和性能达到要求。

应用领域倒装焊技术广泛应用于电子设备中,特别是在需要小尺寸、高性能和高可靠性的产品中,如智能手机、平板电脑、电子手表等。

芯片级封装技术芯片级封装技术是将芯片和封装在一个单个封装中的技术。

它通过多个工艺步骤来实现芯片封装,以提高封装的紧凑性和可靠性。

工艺流程芯片级封装技术的工艺流程包括以下几个步骤:1.芯片准备:将芯片进行清洁和测试,并进行必要的修复和校正。

2.封装材料准备:选择合适的封装材料,并将其切割成适当的尺寸和形状。

3.芯片粘贴:将芯片粘贴在封装材料上,并使用特殊的粘合剂进行固定。

4.焊接:将封装后的芯片与基板进行焊接,以完成封装。

5.封装测试:对封装后的芯片进行测试,确保其质量和性能达到要求。

应用领域芯片级封装技术广泛应用于集成电路和微电子领域。

它可以在电子产品中实现更小、更轻、更可靠的封装,同时提高芯片的性能和功耗效率。

技术研究与未来发展倒装焊和芯片级封装技术在电子行业中已经得到广泛应用,并不断进行技术研究和创新。

一些研究方向包括:1.封装材料的研究:通过研究和开发新型的封装材料,提高封装的可靠性和耐用性。

2.封装工艺的优化:通过优化封装工艺步骤,提高封装过程的效率和准确性。

LED倒装芯片知识全解什么是LED倒装芯片?近年来,在芯片领域,倒装芯片技术正异军突起,特别是在大功率、户外照明的应用市场上更受欢迎。

但由于发展较晚,很多人不知道什么叫LED倒装芯片,LED倒装芯片的优点是什么?今天慧聪LED屏网编辑就为你做一个简单的说明。

先从LED正装芯片为您讲解LED倒装芯片,以及LED 倒装芯片的优势和普及难点。

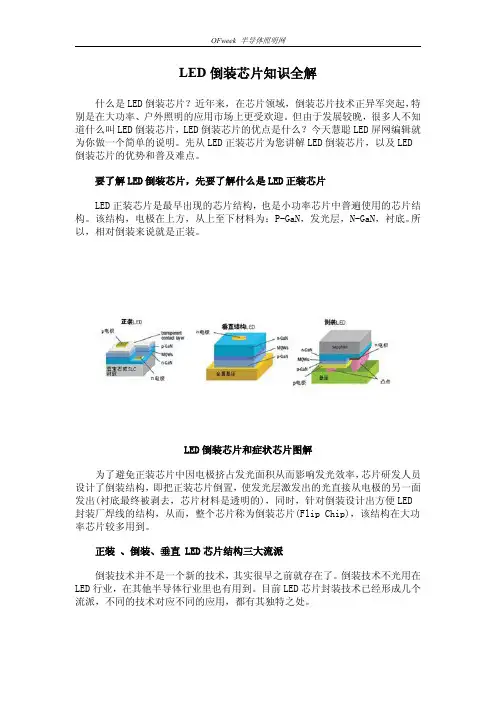

要了解LED倒装芯片,先要了解什么是LED正装芯片LED正装芯片是最早出现的芯片结构,也是小功率芯片中普遍使用的芯片结构。

该结构,电极在上方,从上至下材料为:P-GaN,发光层,N-GaN,衬底。

所以,相对倒装来说就是正装。

LED倒装芯片和症状芯片图解为了避免正装芯片中因电极挤占发光面积从而影响发光效率,芯片研发人员设计了倒装结构,即把正装芯片倒置,使发光层激发出的光直接从电极的另一面发出(衬底最终被剥去,芯片材料是透明的),同时,针对倒装设计出方便LED 封装厂焊线的结构,从而,整个芯片称为倒装芯片(Flip Chip),该结构在大功率芯片较多用到。

正装、倒装、垂直LED芯片结构三大流派倒装技术并不是一个新的技术,其实很早之前就存在了。

倒装技术不光用在LED行业,在其他半导体行业里也有用到。

目前LED芯片封装技术已经形成几个流派,不同的技术对应不同的应用,都有其独特之处。

目前LED芯片结构主要有三种流派,最常见的是正装结构,还有垂直结构和倒装结构。

正装结构由于p,n电极在LED同一侧,容易出现电流拥挤现象,而且热阻较高,而垂直结构则可以很好的解决这两个问题,可以达到很高的电流密度和均匀度。

未来灯具成本的降低除了材料成本,功率做大减少LED颗数显得尤为重要,垂直结构能够很好的满足这样的需求。

这也导致垂直结构通常用于大功率LED应用领域,而正装技术一般应用于中小功率LED。

而倒装技术也可以细分为两类,一类是在蓝宝石芯片基础上倒装,蓝宝石衬底保留,利于散热,但是电流密度提升并不明显;另一类是倒装结构并剥离了衬底材料,可以大幅度提升电流密度。

基于“半导体制造技术”探讨氮化镓发光二极管倒装芯片结构及制造工艺基于传统的氮化镓二极管倒装芯片技术,针对导电层吸收光和电极垫遮光而导致的发光亮度低的问题,本文主要介绍了氮化镓发光二极管中一种新型倒装芯片结构及其制造工艺。

该倒装芯片结构及新工艺的引入,可以有效增强光子的吸收,从而提高倒装芯片的发光亮度。

标签:氮化镓;发光二极管;倒装芯片近年来,氮化镓(GaN)发光二极管(LED)照明由于具有节能、高亮度等优点而越来越受到世界各国的重视,被称为取代传统照明的新一代光源。

作为LED照明的核心,LED芯片的制造技术很大程度上决定了未来LED在照明领域的应用前景。

倒装LED芯片由于比正装芯片具有更大的优势,日益受到消费市场的更大关注。

倒装LED芯片是在传统工艺的基础上,将芯片的发光区和电极区不设计在同一个平面。

传统正装结构的LED芯片,一般需要在P-GaN上镀一层半透明的导电层使电流分布更均匀,而这一导电层会对LED发出的光进行部分吸收,而且P电极会遮挡住部分光,这就限制了LED芯片的出光效率。

而采用倒装结构的LED芯片,不但可以同时避开P电极上导电层吸收光和电极垫遮光的问题,还可以通过在P-GaN表面设置低欧姆接触的反光层来将往下的光线引导向上,这样可同时降低驱动电压及提高光强。

同时倒装芯片采用金属和基板直接键合,热传导明显优于正装芯片,有效地改善了散热问题。

本文就为克服上述现有技术存在的缺陷而提供一种新型倒装LED芯片结构及其制作方法。

该方案采用反射率高的结构作为绝缘层,既可以起到很好的绝缘作用,同时具有很高的反射率,能将从侧壁发出的光子有效地反射回去,从而提升倒装芯片的发光亮度。

新型倒装LED芯片结构,包括蓝宝石衬底、外延结构层、绝缘层和接触金属层,蓝层上的部分区域裸露,形成P区电极槽,接触金属层包括互不接触的P 区接触金属宝石衬底上表面生长有外延结构层,由下至上依次包括N-GaN层和P-GaN层,并使反光和N区接触金属,分别设置于P区电极槽和N区电极槽。

LED芯片倒装工艺原理以及应用简介倒装晶片所需具备的条件:①基材材是硅;②电气面及焊凸在元件下表面;③组装在基板后需要做底部填充。

倒装晶片的定义:其实倒装晶片之所以被称为“倒装”是相对于传统的金属线键合连接方式(Wire Bonding)与植球后的工艺而言的。

传统的通过金属线键合与基板连接的晶片电气面朝上,而倒装晶片的电气面朝下,相当于将前者翻转过来,故称其为“倒装晶片”。

倒装芯片的实质是在传统工艺的基础上,将芯片的发光区与电极区不设计在同一个平面这时则由电极区面朝向灯杯底部进行贴装,可以省掉焊线这一工序,但是对固晶这段工艺的精度要求较高,一般很难达到较高的良率。

倒装芯片与与传统工艺相比所具备的优势:通过MOCVD技术在兰宝石衬底上生长GaN基LED结构层,由P/N结髮光区发出的光透过上面的P型区射出。

由于P型GaN传导性能不佳,为获得良好的电流扩展,需要通过蒸镀技术在P区表面形成一层Ni-Au组成的金属电极层。

P区引线通过该层金属薄膜引出。

为获得好的电流扩展,Ni-Au金属电极层就不能太薄。

为此,器件的发光效率就会受到很大影响,通常要同时兼顾电流扩展与出光效率二个因素。

但无论在什麼情况下,金属薄膜的存在,总会使透光性能变差。

此外,引线焊点的存在也使器件的出光效率受到影响。

采用GaN LED倒装芯片的结构可以从根本上消除上面的问题。

倒装LED芯片技术行业应用分析:近年,世界各国如欧洲各国、美国、日本、韩国和中国等皆有LED照明相关项目推行。

其中,以我国所推广的“十城万盏”计划最为瞩目。

路灯是城市照明不可缺少的一部分,传统路灯通常采用高压钠灯或金卤灯,这两种光源最大的特点是发光的电弧管尺寸小,可以产生很大的光输出,并且具有很高的光效。

但这类光源应用在道路灯具中,只有约40%的光直接通过玻璃罩到达路面,60%的光通过灯具反射器反射后再从灯具中射出。

因此目前传统灯具基本存在两个不足,一是灯具直接照射的方向上照度很高,在次干道可达到50Lx以上,这一区域属明显的过度照明,而两个灯具的光照交叉处的照度仅为灯下中心位置的照度的20%-40%,光分布均匀度低;二是此类灯具的反射器效率一般仅为50%-60%,因此在反射过程中有大量的光损失,所以传统高压钠灯或金卤灯路灯总体效率在70-80%,均匀度低,且有照度的过度浪费。

LED芯片倒装工艺原理以及应用简介倒装晶片所需具备的条件:①基材材是硅;②电气面及焊凸在元件下表面;③组装在基板后需要做底部填充。

倒装晶片的定义:其实倒装晶片之所以被称为“倒装”是相对于传统的金属线键合连接方式(Wire Bonding)与植球后的工艺而言的。

传统的通过金属线键合与基板连接的晶片电气面朝上,而倒装晶片的电气面朝下,相当于将前者翻转过来,故称其为“倒装晶片”。

倒装芯片的实质是在传统工艺的基础上,将芯片的发光区与电极区不设计在同一个平面这时则由电极区面朝向灯杯底部进行贴装,可以省掉焊线这一工序,但是对固晶这段工艺的精度要求较高,一般很难达到较高的良率。

倒装芯片与与传统工艺相比所具备的优势:通过MOCVD技术在兰宝石衬底上生长GaN基LED结构层,由P/N结髮光区发出的光透过上面的P型区射出。

由于P型GaN传导性能不佳,为获得良好的电流扩展,需要通过蒸镀技术在P区表面形成一层Ni-Au组成的金属电极层。

P区引线通过该层金属薄膜引出。

为获得好的电流扩展,Ni-Au金属电极层就不能太薄。

为此,器件的发光效率就会受到很大影响,通常要同时兼顾电流扩展与出光效率二个因素。

但无论在什麼情况下,金属薄膜的存在,总会使透光性能变差。

此外,引线焊点的存在也使器件的出光效率受到影响。

采用GaN LED倒装芯片的结构可以从根本上消除上面的问题。

倒装LED芯片技术行业应用分析:近年,世界各国如欧洲各国、美国、日本、韩国和中国等皆有LED照明相关项目推行。

其中,以我国所推广的“十城万盏”计划最为瞩目。

路灯是城市照明不可缺少的一部分,传统路灯通常采用高压钠灯或金卤灯,这两种光源最大的特点是发光的电弧管尺寸小,可以产生很大的光输出,并且具有很高的光效。

但这类光源应用在道路灯具中,只有约40%的光直接通过玻璃罩到达路面,60%的光通过灯具反射器反射后再从灯具中射出。

因此目前传统灯具基本存在两个不足,一是灯具直接照射的方向上照度很高,在次干道可达到50Lx以上,这一区域属明显的过度照明,而两个灯具的光照交叉处的照度仅为灯下中心位置的照度的20%-40%,光分布均匀度低;二是此类灯具的反射器效率一般仅为50%-60%,因此在反射过程中有大量的光损失,所以传统高压钠灯或金卤灯路灯总体效率在70-80%,均匀度低,且有照度的过度浪费。

倒装芯片技术分析摘要倒装芯片封装技术(fc)是由ibm公司在上个世纪60年代开发的,即将芯片正面朝下向基板进行封装。

本文论述了倒装芯片技术的优点,并对其凸点形成技术、测试技术、压焊技术和下填充技术进行了分析,为倒装芯片技术的发展提供借鉴。

关键词倒装芯片技术;优点;凸点技术;测试技术;压焊技术;下填充技术中图分类号tn43 文献标识码a 文章编号1674-6708(2010)25-0169-020 引言倒装芯片封装技术(fc)是由ibm公司在上个世纪60年代开发的,即将芯片正面朝下向基板进行封装。

15年前,几乎所有封装采用的都是引线键合,如今倒装芯片技术正在逐步取代引线键合的位置,这种封装方式无需引线键合,因此可以形成最短电路,从而降低电阻;并且采用金属球进行连接可以缩小封装尺寸,改善电性表现,从而解决了bga为增加引脚数而需扩大体积的困扰。

采用倒装芯片封装技术可以降低生产成本,提高速度及组件的可靠性。

1 倒装芯片技术的优点1.1 完整性、可靠性强倒装芯片相当于一个完全封装的芯片,它是由锡球下的冶金与芯片钝化层密封的,并提供下一级封装的内连接结构。

将一个构造合理的倒装芯片安装在适当载体上用于内连接,即使没有其他灌封,该载体也可以满足所有可靠性要求。

1.2 自我对准能力强在锡球回流时,焊锡受表面张力的作用,可以自动纠正芯片微小的对准偏差,从而提供了装配制造的合格率。

同时倒装芯片技术也提供低电感,在高频应用中起到至关重要的作用。

1.3 将电源带入芯片的每个象限倒装芯片技术可以将电源带入芯片的每个象限,即在整个芯片面积上,其电流是均匀分布的。

1.4 成本低廉倒装芯片技术消除了封装并减小了芯片的尺寸,因此节省了硅的使用量,降低了制作成本。

2 倒装芯片技术分析2.1 形成凸点技术凸点形成技术可以分为淀积金属、机械焊接、基于聚合物的胶粘剂等几个类型。

1)金属电镀技术一般是在电镀槽里,把基片当作阴极,利用静态电流或者脉冲电流来完成焊料的电镀。

微电子技术之倒装芯片技术倒装芯片是一种无引脚结构,一般含有电路单元。

设计用于通过适当数量的位于其面上的锡球(导电性粘合剂所覆盖),在电气上和机械上连接于电路。

在微电子领域中起着重要的作用,是微电子大家庭中不可缺少的一员。

倒装芯片英文名为Flip chip。

其起源于60年代,由IBM率先研发出,具体原理是在I/Opad 上沉积锡铅球,然后将芯片翻转加热利用熔融的锡铅球与陶瓷板相结合,此技术已替换常规的打线接合,逐渐成为未来封装潮流。

Flip Chip既是一种芯片互连技术,又是一种理想的芯片粘接技术.早在30年前IBM公司已研发使用了这项技术。

但直到近几年来,Flip-Chip 已成为高端器件及高密度封装领域中经常采用的封装形式。

今天,Flip-Chip封装技术的应用范围日益广泛,封装形式更趋多样化,对Flip-Chip封装技术的要求也随之提高。

同时,Flip-Chip也向制造者提出了一系列新的严峻挑战,为这项复杂的技术提供封装,组装及测试的可靠支持。

以往的一级封闭技术都是将芯片的有源区面朝上,背对基板和贴后键合,如引线健合和载带自动健全(TAB)。

FC则将芯片有源区面对基板,通过芯片上呈阵列排列的焊料凸点实现芯片与衬底的互连.硅片直接以倒扣方式安装到PCB从硅片向四周引出I/O,互联的长度大大缩短,减小了RC延迟,有效地提高了电性能.显然,这种芯片互连方式能提供更高的I/O密度.倒装占有面积几乎与芯片大小一致.在所有表面安装技术中,倒装芯片可以达到最小、最薄的封装。

其次倒装芯片技术是芯片以凸点阵列结构与基板直接安装互连的一种方法。

不仅如此倒装芯片是在在I/O pad上沉积锡铅球,然后将芯片翻转加热利用熔融的锡铅球与陶瓷机板相结合此技术替换常规打线接合,逐渐成为未来的封装主流,当前主要应用于高时脉的CPU、GPU(GraphicProcessor Unit)及Chipset 等产品为主。

与COB相比,该封装形式的芯片结构和I/O端(锡球)方向朝下,由于I/O引出端分布于整个芯片表面,故在封装密度和处理速度上Flip chip已达到顶峰,特别是它可以采用类似SMT技术的手段来加工,因此是芯片封装技术及高密度安装的最终方向。

摘要:倒装芯片在产品成本,性能及满足高密度封装等方面体现出优势,它的应用也渐渐成为主流。

由于倒装芯片的尺寸小,要保证高精度高产量高重复性,这给我们传统的设备及工艺带来了挑战。

器件的小型化高密度封装形式越来越多,如多模块封装(MCM )、系统封装(SiP )、倒装芯片(FC ,Flip-Chip )等应用得越来越多。

这些技术的出现更加模糊了一级封装与二级装配之间的界线。

毋庸置疑,随着小型化高密度封装的出现,对高速与高精度装配的要求变得更加关键,相关的组装设备和工艺也更具先进性与高灵活性。

由于倒装芯片比BGA 或CSP 具有更小的外形尺寸、更小的球径和球间距、它对植球工艺、基板技术、材料的兼容性、制造工艺,以及检查设备和方法提出了前所未有的挑战。

倒装芯片的发展历史倒装芯片的定义什么器件被称为倒装芯片?一般来说,这类器件具备以下特点:1. 基材是硅;2. 电气面及焊凸在器件下表面;3. 球间距一般为4-14mil 、球径为2.5-8mil 、外形尺寸为1 -27mm ;4. 组装在基板上后需要做底部填充。

其实,倒装芯片之所以被称为“倒装”,是相对于传统的金属线键合连接方式(Wire Bonding)与植球后的工艺而言的。

传统的通过金属线键合与基板连接的芯片电气面朝上(图1),而倒装芯片的电气面朝下(图2),相当于将前者翻转过来,故称其为“倒装芯片”。

在圆片(Wafer)上芯片植完球后(图3),需要将其翻转,送入贴片机,便于贴装,也由于这一翻转过程,而被称为“倒装芯片”。

图1图2图3倒装芯片的历史及其应用倒装芯片在1964年开始出现,1969年由IBM发明了倒装芯片的C4工艺(Controlled Collap se Chip Connection,可控坍塌芯片联接)。

过去只是比较少量的特殊应用,近几年倒装芯片已经成为高性能封装的互连方法,它的应用得到比较广泛快速的发展。

目前倒装芯片主要应用在Wi- Fi、SiP、M CM、图像传感器、微处理器、硬盘驱动器、医用传感器,以及RFID等方面(图5)。

倒装芯片研究

1.为什么倒装?

(1)由于P型GaN传导性能不佳,为获得良好的电流扩展,需要通过蒸镀技术在P区表面形成一层ITO层。

P区引线通过该ITO膜引出。

为获得好的电流扩展,ITO层就不能太薄。

为此,器件的发光效率就会受到很大影响,通常要同时兼顾电流扩展与出光效率二个因素。

但无论在什麼情况下,ITO膜的存在,总会使透光性能变差。

此外,引线焊点的存在也使器件的出光效率受到影响。

采用GaN LED倒装芯片的结构可以从根本上消除上面的问题。

而且p电极也会遮挡住部分光,限制了LED芯片的出光效率。

采用倒装结构的LED芯片,不但可以同时避开P电极上导电层吸收光和电极垫遮光的问题,还可以通过在p-GaN表面设置低欧姆接触的反光层来将往下的光线引导向上,这样可同时降低驱动电压及提高光强。

另一方面,图形化蓝宝石衬底(PSS)技术和芯片表面粗糙化技术同样可以增大LED芯片的出光效率50%以上。

(2)散热更好。

LED是靠电子在能带间跃迁产生光的,其光谱中不含有红外部分,所以LED的热量不能靠辐射散发。

一旦LED的温度超过最高临界温度(跟据不同外延及工艺,芯片温度大概为150℃),往往会造成LED永久性失效。

与传统正装结构以蓝宝石衬底作为散热通道相比,垂直及倒装焊芯片结构有着较佳的散热能力。

垂直结构芯片直接采用铜合金作为衬底,有效地提高了芯片的散热能力。

倒装焊(Flip-Chip)技术通过共晶焊将LED芯片倒装到具有更高导热率的硅衬底上(导热系数约120W/mK,传统正装芯片蓝宝石导热系数约20W/mK),芯片与衬底间的金凸点和硅衬底同时提高了LED芯片的散热能力,保障LED的热量能够快速从芯片中导出。

(3)防静电能力增强。

抗静电释放(ESD)能力是影响LED芯片可靠性的另一因素。

对于InGaN/AlGaN/GaN 双异质结,InGaN 活化簿层厚度仅几十纳米,对静电的承受能力有限,很容易被静电击穿,使器件失效。

可以在LED芯片中加入齐纳保护电路防止静电。

通常需要在封装过程中通过金线并联一颗齐纳芯片以提高ESD防护能力,不仅增加封装成本和工艺难度,可靠性也有较大的风险。

通过在硅衬底内部集成齐纳保护电路的方法,可以大大提高LED芯片的抗静电释放能力(ESDHBM=4000~8000V),同时节约封装成本,简化封装工艺,并提高产品可靠性。

(4)在封装过程中通过焊线(Wire-bonding)的方式实现芯片与支架的电路连接,而焊接过程中瓷嘴对LED的芯片的冲击是导致LED漏电、虚焊等主要原因,传统正装和垂直结构LED,电极位于芯片的发光表面,因此焊线过程中瓷嘴的正面冲击极易造成发光区和电极金属层等的损伤,在LED芯片采取倒装结构中,电极位于硅基板上,焊线过程中不对芯片进行冲击,极大地提高封装可靠性和

生产良率。