聚合物反应性加工概述共32页

- 格式:ppt

- 大小:2.25 MB

- 文档页数:32

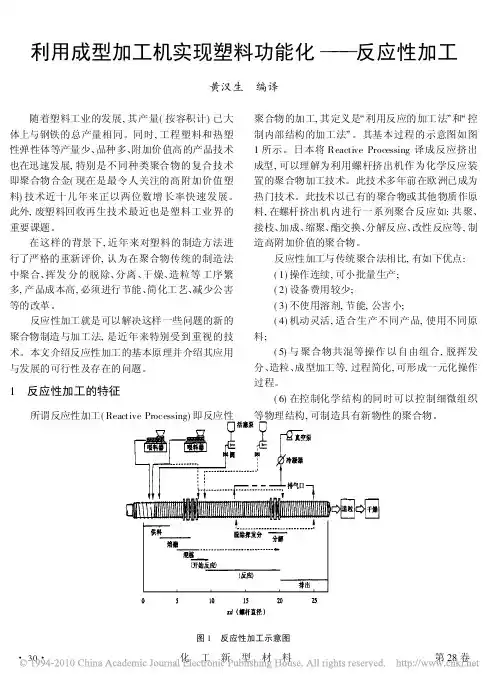

第37卷第5期辽 宁 化 工Vol.37,No.5 2008年5月L iaoning Che m ical I ndustry M ay,2008聚合物反应加工技术进展王保金(广州化学试剂厂,广东广州510288)摘 要: 综述了高分子材料成型加工技术中反应性加工技术的最新进展。

对反应注射成型技术、反应挤出成型技术、反应共混技术的最新进展及其在高分子材料加工中的作用进行了分析和介绍。

关 键 词: 反应加工;反应注射成型(R I M);反应挤出成型(REX)反应共混中图分类号: T Q320 文献标识码: A 文章编号: 100420935(2008)0520310203 传统的高分子工业生产中,高分子材料的制备和加工成型是两个截然不同的工艺过程。

制备过程主要是化学过程,单体、催化剂及其它助剂通过反应釜或其它合成反应器生成聚合物。

聚合反应往往需要较长的时间,有些聚合反应甚至需要在高温高压或真空条件下操作。

聚合反应结束后再进行分离、提纯、脱挥和造粒等后处理工序。

最后还要采用挤塑、注塑、吹塑或压延等成型工艺成型。

所以,采用传统的加工工艺制备过程流程长、能耗高、环境污染严重、成本高。

为了克服高分子材料加工过程中的上述缺点,将传统的高分子加工工艺加以改进,由此产生了高分子的反应加工技术。

高分子材料的反应加工技术主要包括反应挤出和反应注射两种工艺,本文将综述这两种新技术的最新发展。

1 反应注射成型技术反应注射成型(R I M),具有成型周期短,能一次成型形状复杂、尺寸精度高、带有各种金属或非金属嵌件的制品,产品质量稳定,生产效率高,易于实现机械化、自动化操作等一系列优点,因此是一种比较经济而先进的成型技术。

可用于绝大多数热塑性塑料、部分热固性塑料以及某些橡胶的成型。

我国在20世纪80年代初引进R I M设备和原料生产方向盘、聚氨酯泡沫塑料,开始应用R I M技术。

1986年我国开始较系统地开展聚氨酯R I M的开发研究,黎明化工研究院、华东化工学院、北京化工学院等分别承担了原料、制品、结构和性能及流变性能的研究开发工作。