ABS系统用轮速传感器AD22157(精)

- 格式:doc

- 大小:31.50 KB

- 文档页数:7

ABS的基本工作原理与故障诊断ABS(防抱死制动系统)是一种通过控制车轮防止车辆在紧急制动时抱死的先进技术。

它通过感知车轮的速度和制动力来进行控制,以使车辆在紧急制动时保持稳定,避免车轮的抱死现象产生。

下面将详细介绍ABS 的基本工作原理以及故障诊断。

1.速度传感器:ABS系统通过车轮上的速度传感器来感知每个车轮的转速。

这些传感器通常安装在车轮轮毂上,与车轮一起旋转。

2.控制单元:ABS系统还包括一个控制单元,它通过读取速度传感器的数据来监控每个车轮的转速,并根据转速差异来判断车辆是否有抱死风险。

3.压力调节器:ABS系统还配备了压力调节器,用于控制制动压力。

当系统检测到车轮即将抱死时,它会通过调整制动压力来减轻车轮的制动力,以保持车轮转动。

4.减震器:ABS系统还配备了减震器,它通过减缓制动液的压力变化来减少制动防卫。

这样可以减轻车轮制动过程中的震动和噪音,提高制动的平稳性和稳定性。

当车辆发生紧急制动时,ABS系统会自动启动,其工作流程如下:1.意识到紧急制动:当驾驶员突然踩下制动踏板时,ABS系统会立即意识到车辆可能正在进行紧急制动。

2.监测车轮速度:ABS系统通过速度传感器监测每个车轮的转速,以确定是否有一些车轮即将抱死。

3.控制制动压力:当系统检测到车轮即将抱死时,它会调整制动压力,通过减轻制动力来防止车轮抱死。

这样可以保持车辆的稳定性和制动效果。

4.控制减震器:ABS系统通过控制减震器来减少制动液的压力变化,以减少车轮制动过程中的震动和噪音。

5.监控恢复:一旦驱动条件恢复正常,ABS系统会恢复到正常的制动状态,并监测车轮的转速以确保系统正常工作。

ABS故障诊断主要基于以下两个方面:1.故障代码:ABS系统故障时,控制单元会生成故障代码,通过与故障代码列表对比,可以帮助确定故障类型和位置。

在现代汽车中,可以通过OBD(车载诊断)接口来读取故障代码。

2.传感器检查:ABS系统的传感器是故障的常见原因之一、可以通过检查传感器的电气连接和读取传感器的输出信号来判断其是否正常工作。

汽车ABS轮速传感器的检查和调整

努尔江·朱安汗;孙颖

【期刊名称】《汽车维护与修理》

【年(卷),期】2007(000)009

【摘要】汽车ABS的轮速传感器是整个系统中的最关键部件。

系统准确无误的工作取决于轮速传感器的正常状态。

为此,这里对常见车型的轮速传感器的维修方法进行一些分析。

【总页数】3页(P62-64)

【作者】努尔江·朱安汗;孙颖

【作者单位】新疆农业大学机械交通学院,830052;新疆农业大学机械交通学

院,830052

【正文语种】中文

【中图分类】U4

【相关文献】

1.汽车ABS车轮转速传感器的检查和调整

2.汽车ABS系统中主动式轮速传感器解析

3.基于LabVIEW的汽车ABS轮速传感器测试系统的设计

4.基于PNN的汽车ABS系统中压力调节器和轮速传感器的故障诊断

5.浅述汽车ABS系统中有源和无源轮速传感器的区别

因版权原因,仅展示原文概要,查看原文内容请购买。

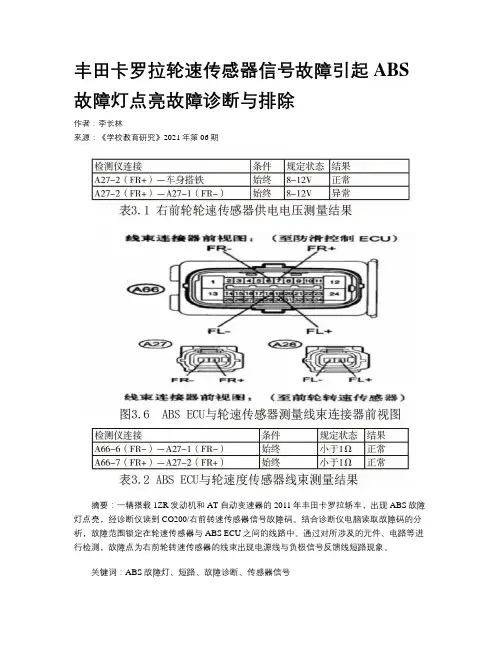

丰田卡罗拉轮速传感器信号故障引起ABS 故障灯点亮故障诊断与排除作者:李长林来源:《学校教育研究》2021年第06期摘要:一辆搭载1ZR发动机和AT自动变速器的2011年丰田卡罗拉轿车,出现ABS故障灯点亮,经诊断仪读到CO200/右前转速传感器信号故障码。

结合诊断仪电脑读取故障码的分析,故障范围锁定在轮速传感器与ABS ECU之间的线路中。

通过对所涉及的元件、电路等进行检测,故障点为右前轮转速传感器的线束出现电源线与负极信号反馈线短路现象。

关键词:ABS故障灯、短路、故障诊断、传感器信号一、故障现象确认及分析一辆2011年生产,搭载1ZR发动机和AT自动变速器,曾经因ABS故障灯点亮时维修过1次,更换右前轮轮速传感器后,故障排除。

更换传感器使用到现在已经有两年多时间。

故障原因分析:初步检查汽车驻车制动正常,行车制动器在ABS系统没有工作时,有相关的机械制动作用,蓄电电压以及相关保险正常。

使用诊断仪电脑检测ABS系统,能读取到CO200/右前转速传感器信号故障码。

初步判断非机械方面故障。

二、ABS系统相关工作原理分析卡罗拉的轮速传感器信号电路主要由轮速传感器、電子控制单元ECU、线束连接器等电器元件组成。

由ABS ECU的7号脚(FR+)向MRE(磁阻元件)组成的传感集成电路输入12V电压时,当车轮带动磁环(48组N和S磁极)交换变化后,使轮速传感器的MRE(磁阻元件)形成脉冲关系,产生信号。

该信号由6号脚(FR-)向ABS ECU输入矩形波信号,从而ABS ECU检测车轮转速、转角,ABS ECU根据各车轮转速信号对各个车轮的运动状态进行监测和判定,并形成相应的控制指令,来控制车轮的滑移率,提高制动效果。

三、故障诊断与排除:1.丰田卡罗拉ABS系统故障基本检查经清码和读码等操作,再次读取到CO200/右前转速传感器信号故障码,还是显示CO200/右前转速传感器信号故障码。

检查传感器、转子的外观与安装都发现异常。

abs传感器工作原理

综合加速度测量(英文:Accelerometer-Based Sensing,简称ABS)传感器是一种常见的传感器,广泛应用于移动设备、汽车等领域。

其工作原理基于微机电系统(MEMS)技术,利用感应元件和电路系统,实现对物体加速度的测量。

ABS传感器通过感应元件中的微小结构实现对加速度的检测。

该结构通常由微机电系统中的加速度传感器组成,这些传感器包含微型质量块或弹簧系统,当受到外部加速度影响时,会产生微小的位移。

位移信号会被转换为电信号,进而通过电路系统进行放大、过滤和处理。

最终,处理后的信号将被转换为数字信号输出,以提供给设备或系统进行各种操作,如实时监测、数据记录和反馈控制。

通过测量物体的加速度,ABS传感器可以提供多种信息,包括:物体运动状态、方向、姿态等。

在移动设备中,ABS传

感器常用于自动屏幕旋转、晃动检测和手势识别等应用中。

而在汽车中,ABS传感器则用于车辆稳定性控制系统(英文:Anti-lock Braking System,简称ABS)中,用于检测车轮的速

度和转向角度,以实现安全的制动系统。

需要注意的是,ABS传感器对于环境的干扰比较敏感,因此

在实际应用中,应尽可能避免外部振动和干扰,以确保传感器的精确度和可靠性。

总而言之,ABS传感器通过微机电系统技术实现对加速度的

测量,通过转换和处理信号,提供物体的加速度、姿态等信息,广泛应用于移动设备和汽车等领域。

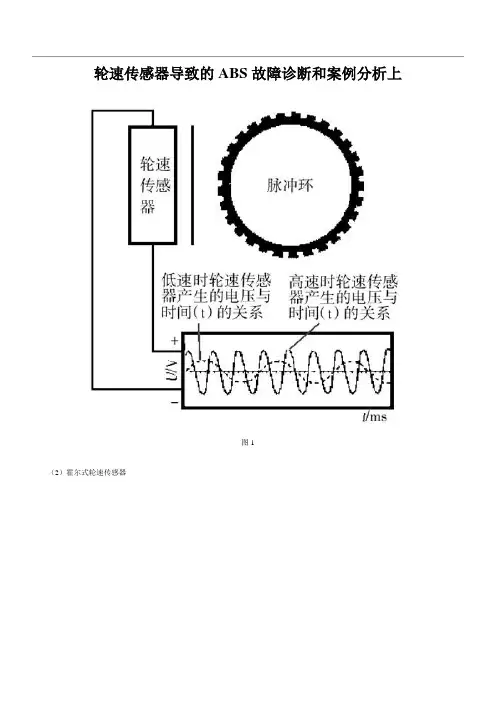

轮速传感器导致的ABS故障诊断和案例分析上图1(2)霍尔式轮速传感器图2目前在新君威、新君越与林荫大道上使用的功率型霍尔式轮速传感器为两线式,与三线式不一致的是,电源线同时又充当信号线。

霍尔式轮速传感器需要一个脉冲环(也叫信号齿环、靶轮等)(图2),但该脉冲环有些是看不到轮齿的,是一个磁性编码环(图3)。

霍尔器件检测脉冲环的磁场变化,产生方波脉冲信号,信号频率与轮速成正比。

霍尔式轮速传感器与磁电式轮速传感器相比,具有测量范围宽、精度高与能够同时检测车辆前进及倒退的优点。

图3目前,上海通用别克车型使用的轮速传感器要紧有磁电式与霍尔式两种,但不管哪种传感器,ABS操纵单元都是通过轮速传感器的信号频率来测量轮速的。

二、 ABS操纵单元对轮速传感器的自诊断ABS操纵单元是如何诊断轮速传感器故障的呢?ABS操纵单元有自诊断功能,这包含电路诊断与性能诊断。

1. 电路诊断图4ABS操纵单元对轮速传感器的电路随时进行短路/断路故障监测,一旦发现故障便存储相应的故障码。

轮速传感器的2根连接线上会有参考电压,用于电路诊断。

当出现断路/短路时,电压会发生变化,ABS操纵单元就会通过监测这种电压的变化来识别电路故障(图4)。

只要ABS操纵单元工作,就会持续不断地进行这种监测。

表1为实测的数据。

表12. 性能诊断ABS操纵单元对轮速传感器信号的合理性进行推断,通过持续的信号监测与同其他车轮信号的对比,进行逻辑推断,当出现不合理信号时,便认为存在故障(图5)。

只要有轮速信号出现,ABS操纵单元就会持续进行这种监测。

图5三、由轮速传感器导致ABS故障的诊断当ABS系统出现故障时,用户通常只会埋怨ABS灯亮,并不反映故障现象,但是关于该故障的问诊还是很有必要的。

1. ABS故障的问诊(1)故障灯点亮的时刻问清ABS灯点亮是在点火开关打开之后就点亮,还是在行驶中点亮。

假如在点火开关打开就点亮了,说明ABS操纵单元在通电后自检时,就发现了故障,这时车轮并没有转动,因此最有可能是电路故障,而不是性能故障;假如是行驶中点亮,那么需要询问当时的车速、车辆的操作(转向、制动与挡位切换等)与路面状况(车辆正处于起伏或者颠簸中)等。

ABS传感器是汽车电子安全控制系统中非常重要的一个组成部分,主要用于检测车轮转速和制动状态,从而实现防止车辆打滑、提高制动效果等目的。

为了保证ABS传感器的性能和可靠性,制定了一系列相关标准。

1. ABS传感器的基本标准我国对ABS传感器的基本标准主要参照国际标准(ISO)进行制定,其中包括以下方面:(1)传感器的尺寸和形状:ABS传感器的外形尺寸、连接方式等要符合国际标准,以便适用于不同车型和品牌的汽车。

(2)工作温度范围:ABS传感器需要在-40℃至+125℃的温度范围内正常工作,因此对其工作温度范围进行了明确规定。

(3)电气参数:包括传感器的电压、电流、输出信号等参数,这些参数对于ABS系统的正常运行至关重要。

2. ABS传感器的测试标准除了基本标准外,ABS传感器还需要按照特定的测试标准进行测试,以保证其性能和质量。

(1)耐久性测试:ABS传感器需要经过多次循环测试,以模拟实际工作条件下的使用寿命,确保其长期稳定性和可靠性。

(2)抗干扰测试:ABS传感器需要在高压、电磁辐射等复杂环境下进行测试,以验证其抗干扰能力,保证其不受外界干扰影响。

(3)防水性能测试:ABS传感器需要经过水淋、浸泡等测试,以确保其防水性能,避免因水分进入导致故障。

3. ABS传感器的认证标准为了确保ABS传感器的质量和安全性,我国对其进行了强制性认证,需要获得CCC认证才能上市销售。

CCC认证是中国强制性产品认证制度的一部分,包括产品的质量、安全、环保等方面的要求。

除了CCC认证外,还有许多其他的认证标准,如ISO/TS 16949质量管理系统认证、ISO 14001环境管理体系认证等,这些认证标准可以进一步提高ABS传感器的质量和可靠性。

4. ABS传感器的维修标准当ABS传感器出现故障时,需要进行维修或更换。

我国规定了ABS传感器的维修标准,包括以下要求:(1)维修人员需要具备相关技能和资质,才能进行维修或更换。

abs传感器ABS传感器一、背景介绍ABS(Anti-lock Braking System,防抱死制动系统)传感器是一种非常重要的汽车零部件,它被用于检测车辆轮胎的转速并发送信号给车辆控制单元(ECU,Electronic Control Unit),以实现防抱死制动功能。

ABS传感器的广泛应用使得驾驶者能够更安全地驾驶汽车,提高了驾驶的稳定性和操控性能。

二、工作原理ABS传感器根据磁电感应原理工作,它包括磁铁、线圈和感应器组成。

传感器的磁铁固定在车轮上,线圈安装在车轮旁边。

当车轮旋转时,磁铁也会随之旋转,产生一个交变磁场。

线圈会感应到这个变化的磁场,并将其转化为电信号。

这个电信号会被传输到车辆的ECU,ECU根据这个信号来判断车轮的转速以及是否发生了抱死现象。

三、功能特点1. 防抱死制动功能:ABS传感器是实现防抱死制动系统的核心部件之一。

在紧急制动情况下,当传感器检测到车轮即将抱死时,它会向ECU发送信号,ECU会调整制动压力,使车轮保持适当的转速,避免抱死现象的发生,保持车辆的操控性能。

2. 轮速检测功能:ABS传感器可以准确地检测车轮的转速。

通过比较各个车轮的转速差异,ECU可以判断车辆是否发生侧滑、漂移等情况,并及时采取措施,提高车辆的行驶稳定性。

3. 故障检测功能:ABS传感器还具有故障检测功能,可以监测传感器本身的正常工作状态。

一旦传感器出现故障,比如线圈损坏或连接故障,ECU会接收到错误的信号,从而触发故障指示灯,提醒驾驶者及时进行检修。

四、常见问题及解决方法1. 传感器故障:ABS传感器可能会遭受损坏或受污染,导致无法正常工作。

驾驶者可能会发现制动系统故障指示灯亮起,这时需要通过专业设备进行故障诊断,并及时修复或更换传感器。

2. 线缆连接故障:传感器的线缆连接处可能会出现松动或腐蚀导致信号传输不畅。

驾驶者可以检查线缆连接状态,确保连接良好。

如果发现线缆已经损坏,应及时更换。

3. 传感器保养:为了延长ABS传感器的使用寿命,驾驶者可以定期清洗传感器表面以确保其敏感性能。

abs传感器原理绪论:ABS(Anti-lock Braking System,防抱死制动系统)传感器是汽车上的一种重要传感器,它的主要作用是监测车轮的转速和制动系统的工作状态,以实现防抱死制动功能。

一、ABS传感器的分类ABS传感器根据其作用位置可分为车轮速传感器和制动液压传感器两种类型。

1. 车轮速传感器(Wheel Speed Sensor,简称WSS):该传感器安装在车辆的每个车轮处,通过检测车轮的转速来判断车辆是否发生轮胎抱死现象,并向控制器提供准确的转速信号。

2. 制动液压传感器:该传感器安装在制动系统中,通过检测制动液压的压力变化来判断制动系统是否正常工作。

二、车轮速传感器的工作原理车轮速传感器一般采用磁电传感器的原理。

1. 磁电效应:车轮速传感器的主体是由磁性材料制成的感应齿轮,通过安装在齿轮附近的磁性传感器将齿轮旋转时的磁场变化转化为电信号。

2. 原理解析:当车轮转动时,感应齿轮也会跟随转动。

由于感应齿轮是磁性的,它会在旋转过程中改变磁场的分布,从而引起磁性传感器所处位置的磁感应强度发生变化。

这种变化将被磁性传感器感应到,并转化为相应的电信号。

3. 信号处理:传感器收集到的电信号会经过处理电路进行放大、滤波等处理,然后传送给ABS控制器。

ABS控制器会根据不同车轮的转速差异,判断是否需要对制动系统进行调节。

三、制动液压传感器的工作原理制动液压传感器主要采用电阻传感器的原理。

1. 电阻改变:制动液压传感器通常是由一条嵌在橡胶管路内的电阻丝组成。

制动液压压力的变化会导致电阻丝的长度和电阻值发生变化。

2. 原理解析:当制动系统工作时,制动液压压力会通过橡胶管路传递到传感器内部。

传感器内的电阻丝会随着压力的变化而发生形变,从而改变电阻的大小。

3. 电阻变化:传感器中的电阻值会随着制动液压压力的变化而发生相应的变化。

这一变化的大小和速度将被传感器所连接的电子控制单元感知。

4. 信号传递:电子控制单元将从传感器接收到的信号进行处理,并根据制动液压压力的变化来实现对制动系统的控制和调节。

abs传感器工作原理ABS传感器工作原理ABS是防止车辆在紧急制动时轮胎侧滑或抱死的一种安全装置。

ABS系统包含多个组件,其中一个关键的部件就是ABS传感器。

本文将详细介绍ABS传感器的工作原理。

ABS传感器是安装在每个车轮上的传感器,用于测量车轮的转速。

它通过与车轮上的齿轮齿相接触,从而测量车轮的转动,然后将其转化为电信号发送至主机。

当车轮旋转时,ABS传感器产生的信号频率被称为“脉冲信号”。

ABS传感器有两种类型:电压型和霍尔效应型。

电压型传感器包含一对磁极和三个铜线。

当车轮旋转时,磁极中的磁铁产生磁场,并在铜线中产生电场。

铜线中的电场使电信号产生,并在信号处理器中被转换成脉冲信号。

相对而言,霍尔效应型传感器对磁场的响应更为灵敏。

ABS传感器的目的是在紧急制动的情况下防止车轮抱死或者产生侧滑。

ABS系统通过不断测量车轮旋转速度来判断车辆是否处于侧滑或者抱死的状态。

如果某个车轮的转速远低于其他车轮,则ABS系统会认为这个车轮有抱死或侧滑的危险,于是就会触发制动系统并减缓车辆速度。

由于ABS传感器可以及时检测车辆的行驶状态并及时采取控制措施,因此它在车辆行驶过程中起着非常关键的作用。

总之,ABS传感器是一个能够检测车轮速度和转动方向的关键组件。

它通过将车轮速度的信息传递给车辆电子系统,协助驾驶员在确保安全的同时实现更为灵敏的制动。

了解ABS传感器的工作原理不仅可以帮助我们更好地了解车辆行驶的机理,也能够在紧急情况下提前预测车辆的状态,为驾驶员的行车安全提供更为可靠的保障。

ABS系统详解,不能再详细了!卡车咋滴修 2018-05-19 14:14:061.ABS系统的发展史1920年英国⼈霍纳摩尔研制发明并申请专利;1936年德国博世公司取得了ABS专利权;1951年Goodyear航空公司装于载重车上;1954年福特公司在林肯车上装⽤法国航空公司的ABS装置;1978年博世公司与奔驰公司合作研制出三通道四轮带有数字式控制器的ABS系统,奠定了ABS 系统的基础和基本模式,并批量装在奔驰车上;1981年德国威伯科(WABCO)公司与奔驰公司在载重车上装⽤数字式ABS系统;1984年推出具有防抱制动和驱动防滑的ABS/ASR 2U型制动系统。

2ABS系统的作⽤ABS系统(antilock brake system)中⽂名叫制动防抱死系统。

顾名思义,ABS系统就是指汽车在制动时防⽌轮胎抱死,如果轮胎抱死,就会失去对⽅向的控制,很容易造成严重的后果。

3ABS系统的优点1、减少制动距离;2、减少浮滑现象;3、加强对车辆的控制;4、减少轮胎局部磨损。

从图中可以看到,有ABS的车辆,刹车痕迹是断断续续的。

4ABS系统的组成ABS系统主要是在原有的制动系上加装了传感器(轮速传感器)、控制器(ABS-ECU)与执⾏器(ABS泵)三部分。

更多详情点击查看接下来我们讲⼀讲上⾯⽂章⾥⾯没有的内容5轮速传感器轮速传感器,主要为磁脉冲式传感器。

有两线与三线之分,三线的多了⼀根信号屏蔽线。

每个轮胎都有⼀个轮速传感器,监测各车轮速度,并将轮速信号转换成电⼦信号提供给ECU电脑。

ECU再根据此信号控制液压调节器⼯作。

故障:1、信号转⼦变形、脱齿、磨损、裂纹。

更换信号转⼦。

(有的车⽤带磁性编码的轴承替代信号转⼦)2、传感器探头脏污或损坏。

更换传感器3、传感器线圈开路或短路。

更换传感器4、传感器线束开路或短路更换传感器(带线束)或维修线路。

注:传感器与信号盘之间的间隙约为0.25~0.45mm。

检测:1、最常⽤的检测⽅式就是报某个轮胎传感器故障,将左右调换后再读取故障码,如还是原来那⼀侧,则是线路故障,如换到另⼀侧,则是传感器故障。

ABS磁感应式轮速传感器故障诊断与排除作者:邓宏霞来源:《时代汽车》 2017年第23期摘要:当车辆ABS 制动防抱死系统故障指示灯点亮时,说明此时ABS 制动防抱死系统故障,车辆制动为常规制动。

ABS 制动防抱死系统故障主要有ABS ECU、轮速传感器、制动压力调节器等部件故障。

本文主要针对常见的ABS 磁感应式轮速传感器故障,运用故障码和数据流分析法进行故障诊断与排除。

关键词:磁感应式轮速传感器;故障诊断;奇瑞QQ311随着电子技术的广泛应用,现代汽车已是一个相当复杂的机械电子一体化的综合系统。

ABS 也就是制动防抱死系统,可以在紧急刹车的情况下,使汽车仍然不会失控,是一种具有防滑防锁死等优点的汽车安全控制系统。

可使汽车在制动状态下仍能转向,保证汽车转向稳定性,防止产生侧滑和跑偏。

1 ABS 制动防抱死系统工作原理ABS 制动防抱死系统是在常规制动装置的基础上,增设轮速传感器、电子控制单元(ECU)和执行器液压控制单元三大部分组成。

汽车在制动过程中,轮速传感器不断把各个车轮的转速信息送给电子控制单元(ECU),ECU 根据预先编制好的程序将每个车轮的信息分别进行处理,计算出汽车行驶的速度,各车轮的速度和汽车行驶的减速度,确定各车轮的滑移率。

当某个车轮的滑移率超过20%,ECU 发出指令使该车轮制动压力减小。

如果某个车轮的滑移率没有达到20%,ECU 发出指令使该车轮制动压力增大。

当某个车轮的滑移率达到20%,ECU 发出指令使该车轮保持制动压力。

这样的操作每秒钟要进行10 次左右,从而防止了车轮抱死。

如果ABS 出现故障,计算机ECU 点亮仪表板上的ABS 故障指示灯,向驾驶员发出警告信号,此时ABS 不再起作用,ABS 制动改为常规制动。

2 轮速传感器工作原理轮速传感器的作用是检测车轮转速,并转换为电信号输入电子控制单元ECU。

轮速传感器一般有磁感应式和霍尔式两种,其中磁感应式最为常见。

磁感应式轮速传感器主要由传感头和齿圈转子组成。

轮速传感器的分类及检测方法轮速传感器是一种能够测量车辆车轮转速的装置,它在现代汽车工业中扮演着重要角色。

轮速传感器的分类及检测方法对于汽车行业来说非常重要。

在本文中,我们将探讨轮速传感器的分类以及常用的检测方法。

首先,轮速传感器可以分为两种类型:主动式和被动式。

主动式传感器是通过放置在车轮附近的磁性发电机来检测车轮转速。

当车轮旋转时,磁性发电机会产生电流,从而测量车轮转速。

相比之下,被动式传感器则是通过监测车辆的防抱死制动系统(ABS)来测量车轮转速。

被动式传感器根据车轮滑动的情况来计算车轮转速。

要确保汽车的性能和安全性,及时检测并修复轮速传感器的故障是非常重要的。

以下是一些常用的轮速传感器故障检测方法:1.视觉检查:首先,检查传感器是否有明显的损坏或者脱落现象。

确保传感器的连接线没有断裂或者损坏。

2.电压测试:使用万用表或者其他适当的测试仪器,测量传感器的电压输出。

根据车辆制造商的规范,确认输出电压是否在正常范围内。

3.信号检测:使用诊断工具连接到车辆的诊断接口,诊断工具可以读取传感器发出的信号。

根据读取到的数据,判断传感器是否正常工作。

4.清洁和校准:如果传感器表面有灰尘或者脏污,使用干净的布或者专用的清洁剂进行清洁。

有些传感器需要定期校准,遵循制造商的指南进行校准。

总之,轮速传感器的分类及检测方法对于保障车辆性能和安全至关重要。

通过定期检查和维护轮速传感器,我们可以提高汽车的使用寿命并确保行驶安全。

请记住,如果发现传感器故障,及时修复和更换是必要的。

最后,提醒大家在进行检测和维护时要注意安全,如果不熟悉相关操作,请寻求专业技术支持。

汽车ABS系统中主动式轮速传感器解析何细鹏【摘要】汽车ABS系统中主动式轮速传感器在国外技术非常成熟,使用也十分广泛,在国内也被各大汽车公司应用到了多种车型上.文章主要阐述了霍尔式(Hal)和磁阻式(MR)主动轮速传感器的工作原理,重点分析了不鉴别方向的和鉴别方向的主动式轮速传感器的信号特征.【期刊名称】《汽车实用技术》【年(卷),期】2016(000)004【总页数】3页(P144-145,156)【关键词】轮速传感器;磁阻式;霍尔式;ABS【作者】何细鹏【作者单位】武汉交通职业学院,湖北武汉 430065【正文语种】中文【中图分类】U463.310.16638/ki.1671-7988.2016.04.051CLC NO.: U463.3 Document Code: B Article ID: 1671-7988(2016)04-144-03汽车防抱死制动系统(ABS系统)是指在汽车制动过程中为了使汽车达到最佳的制动效果和使汽车在制动过程中保持良好的行驶稳定性,避免汽车因甩尾和丧失方向稳定性而发生交通事故,能够根据车轮滑移率适时调节制动力大小,防止车轮抱死的电子控制系统。

汽车ABS系统中轮速传感器的功能为时刻检测各个车轮的转速,然后把此转速信号发送到ABS的电控单元(ECU),ECU再根据此信号计算出车轮的滑移率,将实际滑移率和滑移率标准值做比较,得出指令并发送至执行器液压模块,从而调节车轮制动力的大小,使车轮始终保持在要抱死而又未抱死的状态,即防止车轮抱死。

汽车ABS系统中轮速传感器按功能原理可划分为被动式和主动式两类。

被动式轮速传感器是目前国内技术最为成熟,使用最为广泛的一种轮速传感器,其常见的形式为电磁感应式轮速传感器。

主动式轮速传感器在国外技术非常成熟,使用也十分广泛,在国内也被各大汽车公司应用到了多种车型上,常见的形式有霍尔式(Hal)、磁阻式(MR)和巨磁阻(GMR)等。

被动式轮速传感器的主要优点是结构简单,成本低;缺点是体积大,质量重,传感器输出电压信号的振幅随车速的变化而变化,且抗电磁干扰性差。

abs传感器工作原理ABS传感器工作原理。

ABS(Anti-lock Braking System)是一种防抱死刹车系统,它可以避免车辆在紧急制动时出现轮胎锁死的现象,保持车辆的稳定性和操控性。

ABS系统的核心部件之一就是ABS传感器,它起着至关重要的作用。

本文将详细介绍ABS传感器的工作原理。

ABS传感器是一种能够感知车轮转速的装置,它通常安装在车轮轴承附近。

当车轮转动时,ABS传感器会不断地监测车轮的转速,并将监测到的数据传输给ABS控制单元。

ABS控制单元会根据传感器传来的数据,判断车轮是否会出现锁死的情况,然后通过控制制动液压系统,调整每个车轮的制动力,以达到防止车轮锁死的目的。

ABS传感器的工作原理可以简单概括为,感知车轮转速,传输数据,控制制动力。

具体来说,ABS传感器通过感知车轮的转动,产生相应的电信号,这些信号会被传输到ABS控制单元。

ABS控制单元会根据传感器传来的信号,判断车轮是否会出现锁死的情况,然后通过控制制动液压系统,调整每个车轮的制动力,以达到防止车轮锁死的目的。

这样,即使在紧急制动的情况下,车辆也能保持稳定,避免侧滑和失控的情况发生。

ABS传感器通常采用霍尔传感器或者磁电感应传感器来感知车轮的转速。

霍尔传感器是一种能够感知磁场变化的传感器,当车轮转动时,通过感应磁场的变化,产生电信号。

磁电感应传感器则是通过感知车轮上的齿轮或者磁铁,产生电信号。

无论采用哪种传感器,它们都能够准确地感知车轮的转速,并将数据传输给ABS 控制单元。

总的来说,ABS传感器通过感知车轮的转速,传输数据,控制制动力,从而保证车辆在紧急制动时不会出现轮胎锁死的情况,保持车辆的稳定性和操控性。

这种工作原理的设计,大大提高了车辆的制动安全性,是现代汽车不可或缺的重要部件之一。

在实际使用中,ABS传感器也需要定期检查和维护,以确保其正常工作。

一旦发现ABS传感器出现故障,需要及时进行维修或更换,以免影响车辆的制动性能。

ABS轮速传感器及其信号处理车轮防抱死制动系统简称ABS是基于汽车轮胎与路面之间的附着特性而开发的高技术制动系统。

ABS由信号传感器、逻辑控制器和执行调节器组成。

其控制目标是:当汽车在应急制动时,使车轮能够获得最佳制动效率,同时又能实现车轮不被抱死、侧滑,使汽车在整个制动过程中保持良好的行驶稳定性和方向可操作性。

在ABS系统中,几乎都离不开对车轮转动角速度的测定,因为只要有了车轮转动角速度,其它参数(如车轮转动角和加速度)均可通过计算机计算获得。

ABS的工作原理就是在汽车制动过程中不断检测车轮速度的变化,按一定的控制方法,通过电磁阀调节轮缸制动压力,以获得最高的纵向附着系数和较高的侧向附着系数,使车轮始终处于较好的制动状态。

因此精确检测车轮速度是ABS系统正常工作的先决条件。

1 ABS轮速传感器及特性分析通常,用来检测车轮转速信号的传感器有磁电式、电涡流式和霍尔元件式。

由于磁电式轮速传感器工作可靠,几乎不受温度、灰尘等环境因素影响,所以在ABS系统中得到广泛应用。

1.1 磁电式轮速传感器的工作原理磁电式传感器的基本原理是电磁感应原理。

根据电磁感应定律,当N匝线圈在均恒磁场内运动时,设穿过线圈的磁通为φ,则线圈内的感应电势ε与磁通变化率有如下关系:若线圈在恒定磁场中作直线运动并切割磁力线时,则线圈两端的感应电势ε为:式中,N为线圈匝数;B为磁感应强度;L为每匝线圈的平均长度:为线圈相对磁场运动的速度;θ为线圈运动方向与磁场方向的夹角。

若线圈相对磁场作旋转运动并切割磁力线时,则线圈两端的感应电势ε为:式中,ω为旋转运动的相对角速度;A为每匝线圈的截面积;φ为线圈平面的法线方向与磁场方向间的夹角。

根据上述基本原理,磁电传感器可以分为两种类型:变磁通式(变磁阻式)和恒定磁通式。

由于变磁通式磁电传感器结构简单、牢固、工作可靠、价格便宜,被广泛用于车辆上作为检测车轮转速的轮速传感器。

图1为变磁通式磁电传感器的结构原理。

ABS系统用轮速传感器AD22157

摘要:AD22157是AD公司生产的一种基于霍尔效应的传感器,可作为车速传感器应用于汽车的ABS系统中。

它具有较大的测速范围和较宽的使用温度范围,并且采用二线制电流操作,使用方便;还具有气隙诊断和反向电压保护功能。

文中介绍了AD22157的内部结构及其工作原理,并对其误差源作了简要的说明。

关键词:霍尔效应;差模信号;误差源;调制;AD22157

1概述

AD22157是一

种混合信号磁场转换器,

它具有很大的测速范围

(0~2500Hz)和

较宽的操作温度范围(-

40~150℃),同时

具有二线制电流操作、气

隙诊断和反向电压保护

(-30V)等一系列特

性。

它可在较大的车速范

围内对汽车铁磁性目标轮

进行车速与转动方向的测

量。

此外,还可在传送系

统作传输速度的测量、接

近测量、位移测量等。

AD22157的结构框图如图1所示。

2AD22157的主要特性

AD22157采用二线制电流回路操作方式,适于在-40~150℃的温度范围、+20V直流供电情况下持续工作,且在瞬时电压高达+27V时仍能维持正常工作。

AD22157轮速传感器的输出电流脉冲为7mA或14mA(静止偏置值为7mA)该传感器的输出电流脉冲的上升沿可准确定位于目标轮的轮毂。

输出脉冲宽度则可由目标轮的运动方向和磁场强度来决定,并可按照主流系统制造商所推荐的现行工业标准编码为一组根据目标轮的运动方向和磁场强度预先定义的时间间隔。

它的脉冲宽度可根据所测量的差模磁场强度的不同而有所不同:ΔB>4mT(正常磁场)、2mT<ΔB<4mT(低磁范围)、ΔB<2mT(极低磁范围)三种不同磁场中具有不同的宽度输出。

另外,在正常和低磁情况

下,它还可提供车轮转动方向的测量。

在不同磁场强度范围下,其输出脉冲宽度的情况如图2所示。

在初始上电、目标轮停止或其它原因造成检测不到动态信号时,一个安全停止的失败信号就会以大约1.5Hz的频率重复产生。

AD22157传感器内部集成有霍尔单元,并有相应的电路来减小霍尔器件参数的温漂,在与SmCo磁铁搭配使用时,该器件的补偿效果最佳。

该结构充分发挥了CMOS电路线性度高和DMOS电路电压高的优点,因而能够使传感器在要求的环境下准确工作。

AD22157还包括一个适应性的差模过零检测器,它能准确地检测出目标轮轮毂的位置。

此结构减

小了由于封装和温度对霍尔传

感器阵列所造成的、使其输出

脉冲的上升沿与上升沿之间时

间间隔存在2%偏差的影响。

为保证测量的精确度,A

D22157舍弃了每次上电

时或停止时的4个脉冲沿。

它

采用数字信号处理技术来增强

功能,同时可减少在EMC极限条件下可能产生的伪脉冲或脉冲丢失现象。

AD22157采用单列5脚(SIP)的封装形式,十分适合于作为车速传感器使用,它可方便地与一个安放在其后的偏置磁铁进行装配。

AD22157的封装形式如图3所示。

AD22157的主要极限参数如下:

最大电源电压:+27V;

最大输出电流(管脚2):18mA;

工作温度范围:-40~150℃;

片芯最高温度:190℃。

3原理与应用

3.1工作原理

AD22157轮速传感器实际上是一个二线制电流调制传送器,它可根据磁场在空间的差模变化产生相应的电流脉冲。

在其应用于轮速传感器时,它所探测到的磁场是一个放置于其后面的永久磁铁和位于传感器前端、目标轮上的铁制凹槽标记相互作用产生的。

在这种条件下,传感器必须抵消恒定的磁场偏置,并放大差模调制磁场,从而准确判断目标轮的转动情况。

3.2信号检测原理

AD22157轮速传感器采用集成在硅衬底上的霍尔片结构来对磁场进行空间差模测量,从而抵消了偏置磁场的影响。

此霍尔结构由直线排列的三组霍尔单元构成,可用于一些不窄于5mm的锯齿或凹槽输出对应的正交信号。

每组霍尔单元都由4个独立的、直径为200μm、排列成空间十字形的霍尔片并联构成

(如图4所示)。

此排列方式有利于

减轻使用时逐渐增

加的倾斜度对霍尔

信号电压造成的影

响。

霍尔阵列由三

组匹配的电流源供

电,在此电流下的

灵敏度为5μV/

Gauss。

三组

霍尔效应传感器可分为两组,并分别与仪器放大器相连,中间的霍尔片同时与

两个放大器相连。

这种结构可使两组空间差模磁场信号转变为电信号,其峰—峰值与差模磁场信号和霍尔片偏置电流成正比。

因此,如果霍尔阵列与车轮斜度相匹配,那么,AD22157中的空间差模阵列所测得的霍尔信号将按正弦规律变化。

3.3信号调制前的误差源

霍尔传感器除了可以产生所需的空间差模信号外,通常还会产生以下几种误差:

(1)得到补偿的磁场偏置。

该误差源主要来源于霍尔片灵敏度的不匹配、霍尔片偏置电流的不匹配以及穿过偏置磁铁表面的磁通密度发生变化等因素。

(2)霍尔片固有失调。

这种情况源于霍尔片接触面不平造成的未对准、生产厂商要求的霍尔片扩散的公差不一致、以及封装的机械压力所引起的局部平坦度变化等。

(3)霍尔单元受温度灵敏度的影响。

这种影响大约为450~±150ppm/℃。

(4)受温度影响的电路结构所产生的失调。

通常该装置对于前级放大器输出的总体影响在几百mV的数量级上,并且会随温度朝正或负方向变化几十mV。

从电路角度考虑,该放大器会进一步造成信号的输入失调,但这一失调分量一般少于1mV,通常在几

百μV的量级。

3.4信号调整

信号调整的作用是补偿失

断车轮旋转的方向。

该装置的信号调整采用了两个单独的测量通道。

第一通道用于检测过零点信息,并提供边沿信息的主信号源。

第二通道仅对信号相位作比较,以提取转

动方向的信息。

每个通道都包含2个极值采样/保持电路和一个10位模/数转换器。

每个通道都使用由两个A/D转换器构成的采样/保持电路来对各自的信号进行极值检测。

其中一个采样/保持电路检测峰值,另一个是检测谷值。

DAC的电压输出反映了任意时刻信号的峰—峰值。

这个电压的中间值可作为PWM中的过零检测器的参考值。

此结构可保证在任何操作条件下都可检测出1kHz信号(上升沿至上升沿)±2%的相位抖动。

通道1还给出了被测信号的峰—峰值,此结果可用于测量与空气隙直接相关的磁场强度或用于空气隙诊断,同时可结合通道2的方向信息计算PWM中的输出脉冲宽度。

由于空气气隙设置值不同,或车轮跑偏造成空气气隙发生动态变化时,霍尔信号的输出峰—峰值也会相应发生改变。

因此,用一个固定分辨率的11级转换器可能不能保证信号峰值的采样精度。

鉴于这种情况,在用11级转换器无法跟踪信号时,应对转换器的精度进行相应调整。

3.5霍尔片偏置

霍尔单元的偏置值设置应使AD22157的灵敏度温度系数与稀有磁性材料的灵敏度温度系数大小相等而极性相反。

例如,可选SmCo=-450ppm/℃或者Alnico5-7=-300ppm/℃,这样就会使PWM的输出值保持良好的稳定性。

3.6操作模式

当接收到上电复位信号、停止信号或者无磁场时,每个通道的采样/保持电路都将分别复位到它们的最大和最小电压值,然后再向内跟踪直到检测到霍尔信号。

即通道1(S/Hmax)向霍尔信号最大值增加,通道1(S/Hmin)向最小值减小,图6给出了上电、停止域无磁场时的信号跟踪曲线。

为确保得到霍尔信号的峰值,开始的四个过零事件一般不引起信号输出。

复位后的第三个过零信号之前也不执行采集操作模式。

随着DAC信号开始跟踪霍尔信号的峰值,系统将在四个过零事件之后,使转换器进入变化模式,此操作模式将使DAC电压追踪并保持霍尔信号的峰值,从而为车轮跑偏和失调等情况保持一个有效的过零点。

3.7PWM过程和输出过程

脉宽调制器(PWM)完成信号调制的最后一步是将霍尔信号的过零点信息、信号幅值、车轮转动方向等信息转换为一位脉宽调制信号。

脉宽的第一个边沿由通道1的过零事件决定。

脉冲宽度由方向和信号幅值决定,如图6所示。

所有信号调制事件都是与内部时钟同步的,异步的过零点事件将被排列至下一个时钟沿,而这将导致最大延迟时间为1.4μs。

输出脉冲宽度由19位计数器调制,该计数器既可作为脉冲宽度调制器,又可作为一个看门狗定时器。

计数器时序如下:

(1)计数器收到一个过零事件后复位;

(2)延时45μs后输出脉冲的上升沿;

(3)幅度阈值和方向被解码,并输出合适宽度的脉冲信号;

(4)计数器复位;

(5)若在计数器溢出前745μs未接收到过零信号,将输出1个停止脉冲。

跟踪器复位是为了保证当无过零事件发生时,失调校正电路仍能工作,但在无过零事件发生时间过长时,失调校正对于由温度产生的漂移将不起作用。

AD22157传感器根据输入的脉冲可将输出电流调制成7mA或14mA两个电流值。

其中7mA的电流值代表静止状态或逻辑零状态。