加氢裂化质量控制指标和工艺技术条件

- 格式:doc

- 大小:377.76 KB

- 文档页数:19

加氢裂化反应影响因素1.反应温度反应温度是装置最重要的工艺参数,必须严格控制。

由于加氢裂化反应的活化能比较高,因此提高反应温度,可使加氢裂化速度加快。

反应产物中低沸点组成的含量增加,而环烷烃含量会下降,异构烷烃与正构烷烃的比例下降。

反应温度过高,加氢的平衡转化率会下降,反应温度过低,则裂化反应速度过慢,为了充分发挥催化剂效能和适当提高反应速度,需保持一定的反应温度,反应温度决定于催化剂性能,产品性能和原料性质。

原料中氮化物的存在会使催化剂的酸性和活性下降。

为了保持所需反应深度,也必须提高反应温度。

通常在运转初期,催化剂活性较高,反应温度可以适当低一些。

运转后期,由于催化剂表面积碳增加,催化剂活性下降,为了保持一定的裂化深度,则反应温度就要逐步提高一些。

加氢裂化是一个大量放热的反应过程。

反应温度增加则反应速度加快,但是释放出来的反应热也相应增加,因此,必须通过在各床层注入冷氢来控制催化剂床层温度,以保护催化剂。

2.反应压力反应压力是影响加氢精制和加氢裂化反应的主要因素之一。

反应压力的实际因素是氢分压。

氢分压提高,可促进加氢精制与裂化反应的进行,所得的产品含硫,含氮化合物减少,更重要的是可减少结焦,保持催化剂活化,提高催化剂的稳定性。

反应器中的氢分压等于油汽加上循环氢的总压与氢气占全部气体分子数的乘积。

本装置补充氢纯度确定为99.9%。

从经济角度出发,不采用提高补充氢纯度的办法来提高氢分压。

3.氢油比氢油体积比有两种,其一是反应器入口的氢油比,其二是总冷氢油比。

反应器入口氢油比是每小时通过反应器内氢气(循环氢气+新氢)体积与每小时通过的原料油体积之比。

(单位为Nm3 /m3)。

总冷氢油体积比是每小时通入反应器的总冷氢气体积总和与每小时通过的原料油体积之比。

在加氢反应器中只有一部分氢气起反应。

大部分氢气仍以自由状态存在。

采用高氢油比,可提高氢分压,有利于传质和加氢反应的进行,在一定范围内防止油料在催化剂表面结焦。

加氢裂化转化率和调节手段加氢裂化是石油化工中一种重要的催化裂化工艺,可以生产出丰富的石油产品。

但是,加氢裂化转化率是影响产品质量和经济效益的一个重要指标,需要得到有效的控制。

加氢裂化转化率主要受到压力、温度、氢气流量、试剂比例等工艺参数的影响。

在确定合理的工艺参数时,需要考虑到反应的热力学和动力学条件。

通常来说,加氢裂化的反应热量较大,因此需要控制反应的温度,以避免反应失控。

同时,氢气也是加氢裂化反应中的重要参与者,需要保证氢气流量的充足,以提高反应效率。

除了工艺参数的控制之外,还可以采用催化剂的调节手段来增强加氢裂化转化率。

催化剂是加氢裂化反应中的关键因素,对反应速率和选择性都有着重要的影响。

通常来说,催化剂需要具备活性高、稳定性好、抗中毒性强等特点。

在使用催化剂时,可以采用以下几个调节手段:1. 催化剂的再生。

在催化剂的使用过程中,会受到碳积累、焦炭沉积等因素的影响,导致催化剂的活性下降。

因此,在一定周期内需要对催化剂进行再生,以恢复其活性。

2. 催化剂的表面改性。

通过物理或化学手段改变催化剂的表面结构和化学性质,可以有效提高其反应活性和选择性。

3. 催化剂的物理或化学混合。

将具有不同化学性质的催化剂物理或化学混合使用,可以将各种催化剂的优点充分发挥,提高反应效率和选择性。

4. 催化剂载体的改性。

通过改变催化剂的载体结构和性质,可以调节催化剂的酸碱性、孔径大小等特性,从而实现催化剂的选择性调节。

总之,加氢裂化转化率是影响石油加工生产的重要因素,需要通过合理的工艺参数和催化剂调节手段来实现控制。

加氢裂化工艺流程介绍加氢裂化是一种重要的石油化工工艺,主要用于将重质石油馏分或原油中的长链烃类分子切割成较短链烃类分子,以提高产品的转化率和降低其粘度,从而达到提高产品质量和增加产品产量的目的。

该工艺主要包括催化剂的选择、反应装置的设计、反应条件的控制等几个方面,下面将对加氢裂化工艺的流程进行详细介绍。

一、催化剂的选择加氢裂化反应的催化剂通常为金属催化剂,如镍、钴、铂、钒等。

这些金属催化剂能够在合适的条件下催化烃类分子的裂解反应,生成较短链烃类分子和氢气。

通常还需在催化剂中加入一定量的活性组分,如氧化物、氧化钠、氧化铝等,以增加催化剂的活性和稳定性。

二、反应装置的设计加氢裂化反应通常在催化裂化装置中进行。

这种反应装置通常由裂化炉、加氢装置、冷却装置和分离装置等组成。

裂化炉是反应装置的核心部件,是将原料石油馏分或原油送入裂化反应器进行加热和裂化的地方。

加氢装置用于向裂化反应器中注入氢气,以提高裂化反应的效率和选择性。

冷却装置用于冷却反应产物,并将其中的气态产物液化。

分离装置则用于将反应产物中的各种组分进行分离,并提取所需的产品。

三、反应条件的控制加氢裂化反应的温度、压力、空速、氢油比等条件对反应的效率和选择性具有重要影响。

通常情况下,加氢裂化反应的温度为400-500℃,压力为2-8 MPa,空速为1-10 h-1,氢油比为1000-2000 Nm3/m3。

在这些条件下,可获得较高的产品转化率和较好的产品选择性。

加氢裂化工艺通常包括以下几个步骤:1. 原料处理:原料石油馏分或原油经过脱盐、脱硫等处理后,送入加氢裂化装置进行加热和裂化。

在这个过程中,通过加热将原料加热至裂化反应所需温度,并将其中的一部分烃类分子裂解成较短链烃类分子和氢气。

3. 冷却和分离:经过加氢裂化反应后,产生大量的气态产物和液态产物需要进行冷却和分离。

通过冷却装置将气态产物冷却成液态产物,并通过分离装置将其中的各种组分进行分离,提取所需的产品。

TP321钢高压临氢管道焊接和质量控制一、前言目前,在TP321钢高压临氢管道焊接过程中,还存在很多问题,由于焊接过程较为复杂,需要控制的因素较多,所以,做好TP321钢高压临氢管道焊接的质量控制工作非常重要。

二、焊缝裂纹缺陷分析某厂加氢裂化装置高压管线投产仅2年,就在多道焊缝、熔合线及母材处发现裂纹。

1、焊缝裂纹的表征和特点该加氢装置2008年建成投产,在初次停工检修时,先后在反应器、高压换热器的进出口等高压管线焊缝处发现裂纹,裂纹最深达48mm.后经过对全部焊缝PT检查发现,有裂纹的管道规格从4,27mrnx5mm至4,559mmx54mm不等(其中绝大多数的为大El径管道),主要为纵向裂纹,少部分是横向裂纹,部分焊缝上还存在树枝状裂纹,这些裂纹分布在熔合线、焊缝、母材以及热影响区等处。

2、焊接裂纹缺陷原因分析(一)焊接热裂纹TP321奥氏体不锈钢具有优良的焊接性能,但是在焊接过程中与其他不锈钢相比,奥氏体不锈钢具有较高的热裂纹倾向性和敏感性,其根本原因是由于奥氏体不锈钢的热导率小,线膨胀系数大。

因此,在焊接局部加热和冷却的条件下,焊接接头部位的高温停留时间较长。

焊缝金属及近焊缝在高温承受较高的拉伸应力与拉伸应变,对于管壁较厚不易散热的高压临氢管线来说,这一现象就更加明显。

在焊接过程中,若道间温度过高,焊接电流过大,产生热裂纹的倾向就更加明显。

当这些热裂纹较微小或沿管子径向分布时。

射线探伤将很难发现。

这些微裂纹在管道运行条件下由于受到内应力、外力或腐蚀介质的作用下就很容易扩展。

(二)焊接接头的耐蚀性降低奥氏体不锈钢具有较好的耐蚀性能,但若采用的焊接方法及工艺不当,则容易发生晶间腐蚀和应力腐蚀。

TP321高压奥氏体不锈钢因焊缝金属的化学成分中含有稳定化元素Ti并经过稳定化处理。

一般不会在焊缝处发生晶间腐蚀。

但若焊接方法不当,就很容易在焊缝、紧靠熔合线的过热区以及热影响区的敏化温度区发生晶界上析出碳化铬.造成晶界贫铬而发生晶间腐蚀,晶间腐蚀主要表现为沿晶开裂。

加氢装置工艺防腐导则前言:为保证加氢装置正常运行,设备良好运行和备用,根据加氢装置的不同部位腐蚀要素,制定了本工艺防腐规定,并在日常管理中进行控制和检查落实。

导则内容:一、正常生产运行中的控制1、原料性质控制2、新氢性质控制3、反冲洗过滤器控制4、加热炉控制壁板,延壁板上升运动,到达炉顶与炉墙相交部位后聚集,浓度达到最大,随着环境温度的变化,H2SO4凝结在炉壁板,发生低温硫酸腐蚀。

SO2与水蒸气化和生成亚硫酸气,它的露点温度低,在较低温度下凝结,发生低温亚硫酸腐蚀。

少量的H2S在一定浓度、温度、条件下易发生硫化物腐蚀。

反应式2SO2+O2 = 2SO3 (可逆反应,当降低温度时,平衡向右方移动,所以随着烟气温度的降低,SO2转化成SO3的转化率越大)SO3↑+ H2O↑= H2SO4↑,H2SO4 ↑+ H2O→H2SO4(浓)* H2OH2SO4(浓)+ H2O→H2SO4(稀)* H2O加热炉露点腐蚀温度的计算影响烟气露点温度的主要因素1 含硫量烟气中硫酸蒸气大部分由瓦斯气中硫分氧化而来的。

瓦斯气中含硫量越高,烟气露点温度越高。

因而在实际运行程中,必须严格控制瓦斯气含硫量。

2 温度当压力一定时,SO2转化成 SO3的平衡曲线如图2所示。

从该图可以看出低温时对转化成SO3有利。

在850℃以上的高温下,SO3几乎不产生。

在温度相同时,压力升高会增加向SO3方面的转化。

但实际上,因原子氧、SO3触媒及飞灰的作用而变得更为复杂。

3 过量空气系数烟气含氧量越高,由SO2转化为SO3的比例会越大。

因而,在保证充分燃烧的前提下,应尽量采用低过量空气系数,减少SO3的生成量,降低烟气露点温度。

4 水蒸汽烟气中水蒸气的浓度愈大。

水蒸气的分压力也愈大。

只考虑水蒸气的影响,水蒸气对烟气露点的影响如图3所示。

因而在实际运行过程中,应严格控制瓦斯气含水率,降低烟气露点温度。

但在实际过程中,控制瓦斯气含水率非常困难,因而通常是在设计中尽量避开露点或采取相应的防腐措施。

加氢裂化转化率和调节手段加氢裂化是一种重要的石油化工过程,其主要作用是将高分子烃类化合物转化为低碳数的烃类产品,以满足石油产品市场的需要。

在加氢裂化过程中,转化率是一个非常重要的参数,它能够反映出反应器的性能和操作效果。

而为了达到更好的转化率,需要采取一些调节手段来优化加氢裂化的工艺条件。

本文将从加氢裂化转化率和调节手段两方面进行讨论。

一、加氢裂化转化率加氢裂化转化率是指在一定反应条件下,原料烃类化合物发生裂化反应后所转化成的产品的化学反应率。

在加氢裂化过程中,烃类化合物通过裂解反应,生成低碳数的烃类产品。

转化率的高低直接影响到产品的质量和产量,因此是一个重要的工艺指标。

加氢裂化转化率受多种因素影响,包括反应温度、催化剂活性、压力、空速、烃类物料性质等。

一般来说,较高的反应温度和较高的压力会促进裂化反应的进行,从而提高转化率。

过高的温度和压力可能导致催化剂的失活和设备的损坏,因此需要在安全范围内进行调控。

催化剂的选择和活性也对加氢裂化转化率产生影响。

优质的催化剂应具有良好的烃裂解活性和稳定性,能够在较高温度和压力下保持高的转化率。

对于高硫、高金属含量的原料烃类化合物,还需要选择具有较强抗毒性的催化剂,以延长其使用寿命。

二、调节手段为了优化加氢裂化的工艺条件,提高转化率,可以采取一些调节手段来进行调控。

主要的调节手段包括控制反应温度、调整压力、改良催化剂性能、优化原料烃类物料性质等。

1. 调控反应温度控制反应温度是影响加氢裂化转化率的关键因素之一。

通常情况下,提高反应温度会促进裂解反应,从而提高转化率。

过高的温度会导致催化剂的失活和设备的损坏,因此需要在安全范围内进行调控。

可以通过增加或减少热交换器的热载体流量,调节反应器的冷却方式,控制反应温度的升降,以实现对反应温度的有效调控。

2. 调整压力在加氢裂化过程中,适当的压力是保证裂化反应进行的必要条件之一。

通常情况下,提高压力可以促进裂化反应,从而提高转化率。

加氢裂化工程施工一、引言加氢裂化工程是一种重要的炼油工艺,通过将高分子量的原油分解成低分子量的产品,可获得更多的高附加值石油产品。

在实际的施工过程中,加氢裂化工程需要精确的计划和高效的执行,以确保工程的安全、质量和进度。

本文将从施工前的准备工作、施工过程中的技术要点、质量管理和安全管理等方面对加氢裂化工程施工进行详细介绍。

二、施工前的准备工作1. 站点选址加氢裂化工程需要一个相对较大的站点用于设备摆放和施工作业,所以施工前需要进行站点的选址工作。

选址需考虑地质条件、环境保护、供水供电等因素,确保施工过程中的安全和顺利进行。

2. 设备选型和采购在施工前期,需要对加氢裂化工程所需的设备进行选型和采购。

根据工艺设计要求和实际施工场地条件,选择合适的加氢裂化设备,并与设备厂家进行协商和签订采购合同。

3. 施工人员培训加氢裂化工程是一项技术含量较高的工程,所以需要对参与施工的人员进行技术培训。

培训内容包括设备操作、安全生产、质量管理等方面,确保施工人员具备必要的知识和技能。

4. 施工计划制定在施工前,需要制定详细的施工计划,包括施工任务、施工进度、物资采购、人员安排等内容。

施工计划的合理性和可操作性对于整个工程的施工进度和质量具有重要意义。

5. 安全生产和环保措施在施工前期,需要进行安全生产和环保措施的论证和规划。

包括施工现场的安全防护措施、废气废水的处理方案、危险品的储存和运输等内容,确保施工过程中的安全和环保。

三、施工过程中的技术要点1. 设备安装在加氢裂化工程施工中,设备的安装是一个重要的环节。

施工人员需要根据设计图纸进行设备的准确定位和安装,确保设备的安全性和稳定性。

2. 管道安装加氢裂化工程需要大量的管道用于输送原料和产品,所以管道的安装工作非常重要。

在施工过程中,需要对管道的焊接、试压和安装进行严格控制,确保管道的质量和安全。

3. 设备调试在设备安装完毕后,需要对设备进行调试和检测。

通过对设备的空载运行、启动试车等工作,确保设备的正常运行和性能达到设计要求。

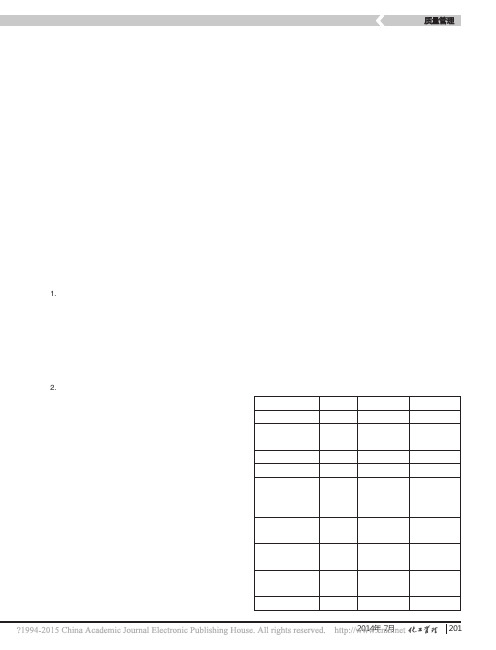

加氢裂化质量控制指标和工艺技术条件

1.1 原材料性质指标

1.1.1原料性质指标

对加氢裂化工艺过程而言,其可加工的原料馏份范围很宽,在制取不同目的产品时对原料组分或馏份的要求局限不大,但从维持装置长周期运行方面来讲则要根据装置设计特点,严格控制原料性质,所以我装置原料性质要求如下表:

表16、原料性质指标

1.1.2 氢气性质指标

装置用氢主要由乙烯制氢装置和本装置所带重整氢、低分气提纯装置供应,操作条件下主要指标如下:

表17、氢气性质指标

1.1.3 高压注水性质指标

反应高压注水选用一电供应脱盐水,对水质要求如下:

表18. 高压注水性质指标

1.2 产品质量指标

表19、主要产品质量指标

*夏季柴油干点365℃,冬季柴油干点355℃。

☆当航煤做柴油组分时,闪点≮50℃,干点执行柴油标准

1.3化验分析项目

表20、装置化验分析项目。