五金冲压连续模设计规范(连剪带折)

- 格式:doc

- 大小:420.00 KB

- 文档页数:1

五金模具规范要求第一篇:五金模具规范要求五金冲压模具规范要求----德之佳为了规范和保证五金冲压模具品质、提高生产效率及结合我司实际情况,特制定本规范要求。

具体要求如下:结构及工艺要求:1.所有模具都必须有导柱、导套,特殊模具除外,但须和模具负责人沟通协定2.模具垫板、模座必须足够厚足够宽,防止模座(板)变形,16-25T模座(板)厚度≥25mm,30-40T模座(板)厚度≥30mm,60T及以上模座(板)厚度≥35mm;模柄要求使用标准模柄3.凹凸模及重要工作部件必须做真空热处理,冲裁硬度HRC58-60度,压型硬度HRC55-56度,不接受利用火焰枪直接做热处理4.推料、卸料机构必须灵活,无干涉现象5.所有活动部件应平稳灵活、无滞止干涉现象6.冲孔、落料的漏料孔必须保证通畅7.所有紧固件必须锁紧无松动,起限高作用的长螺丝需要有等高套或加用螺母锁死8.模具要求便于操作且安全,当模具需要有定位时必须要有定位外观要求:1.模具零部件不允许有裂纹,工作零部件表面不允许有划痕、机械损伤、锈蚀等表面缺陷2.凹凸模刃口及侧刃等必须锋利,不允许有蹦刃、缺刃和机械损伤3.凹凸模及工作面必须是光面,不接受没有处理的线割纹等不良表面4.模具外观面要求平整,不允许有锯齿纹等类似的粗糙面包装要求:1.必须在模具正面非工作区打上模具铭牌,铭牌内容:模具名称、出厂日期、供应商2.模具出厂前应清洗干净,所有工作件零件表面应涂覆防锈剂,不接受锈蚀的模具3.模具外观面清洗后需要涂覆油漆做防腐处理,不接受没有做涂覆处理的模具送样及送货要求:1.模具在送货前,必须先送样确认,每套产品必须送至少10PCS 样品,送样材料可以由我司提供2.模具负责人确认样品符合要求后再通知模具商送货3.送货时模具商必须派至少1人和我司维修工一起试模,模具负责人确认模具状况和加工出来的产品是否符合要求售后服务要求:1.所有冲压模具工作部件要求在10万次或6个月内免费维修,除工作部件外如模架部分等要求保修1年,我司人为原因除外2.模具维修时须遵循先报价且双方确认报价后再维修的原则注:1.出厂日期为最后确认模具的日期2.按照每月4周,每周冲压4000次计算,6个月计96000次3.如有一些特殊五金冲压模具不能符合本规范要求时,模具商须和模具负责人沟通协定4.本规范要求最终解释权利归本公司所有,且保留不断修改的权利5.本公司保留因供应商模具设计不当而造成损失要求赔偿的权利编制:杨芬洪审核:日期:版本:A/0第二篇:五金模具知识五金模具知识:模具基础知识 2009/9/28/10:02 来源:机械专家网[慧聪五金网]模具的基本构成(1)前模(母模)(定模),(2)后模(公模)(动模),(3)嵌件(镶件),(4)行位(滑块),(5)斜顶,(6)顶针,(7)浇口(入水口)2.模具制品形状对制品的影响壁厚,几何形状,会影响成形收缩率,脱模斜度大小。

五金沖压模具设计標准

制定

編號

*** 压线入子设计标准

版次R00日期11/5/6

一.適用范圍

五金沖模設計。

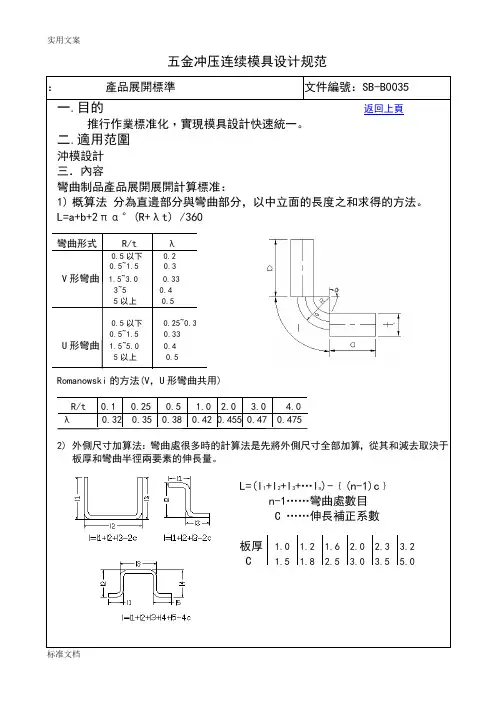

二.壓線目的

1.材料預變形,減小折彎時的阻力,使折彎尺寸更准確。

2.防止折彎時所產生的拉料變形。

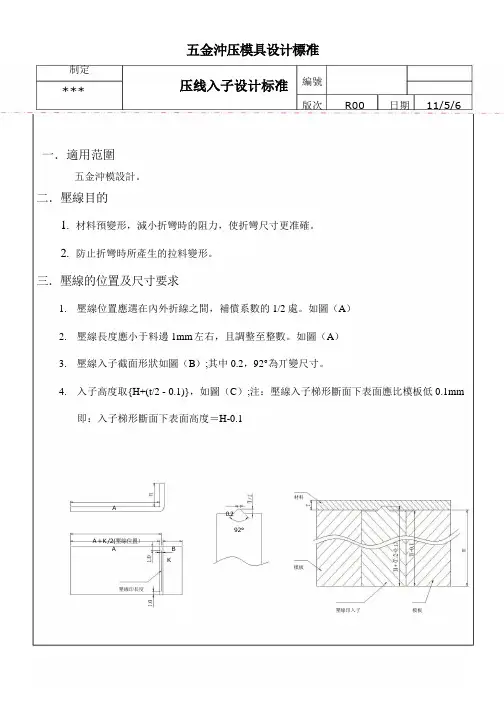

三.壓線的位置及尺寸要求

1.壓線位置應選在內外折線之間,補償系數的1/2處。

如圖(A)

2.壓線長度應小于料邊1mm左右,且調整至整數。

如圖(A)

3.壓線入子截面形狀如圖(B);其中 0.2,92°為丌變尺寸。

4.入子高度取{H+(t/2-0.1)},如圖(C);注:壓線入子梯形斷面下表面應比模板低0.1mm

即:入子梯形斷面下表面高度=H-0.1

材料

A

0.2

92°

A+K/2(壓線位置)

AB

K

模板

壓線印長度

壓線印入子模板。

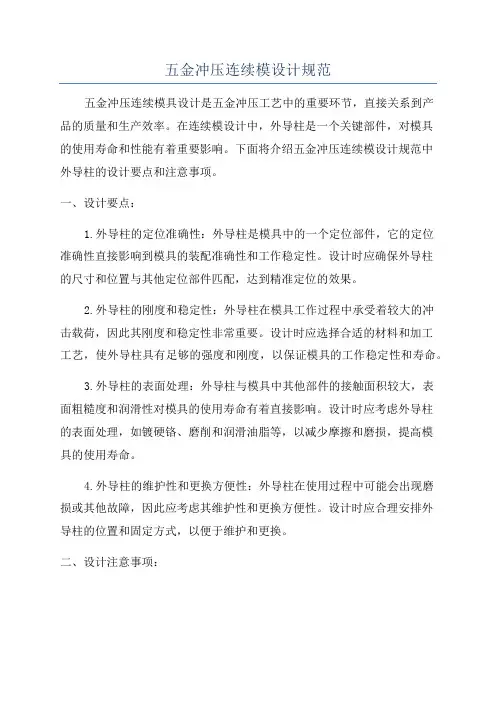

五金冲压连续模设计规范五金冲压连续模具设计是五金冲压工艺中的重要环节,直接关系到产品的质量和生产效率。

在连续模设计中,外导柱是一个关键部件,对模具的使用寿命和性能有着重要影响。

下面将介绍五金冲压连续模设计规范中外导柱的设计要点和注意事项。

一、设计要点:1.外导柱的定位准确性:外导柱是模具中的一个定位部件,它的定位准确性直接影响到模具的装配准确性和工作稳定性。

设计时应确保外导柱的尺寸和位置与其他定位部件匹配,达到精准定位的效果。

2.外导柱的刚度和稳定性:外导柱在模具工作过程中承受着较大的冲击载荷,因此其刚度和稳定性非常重要。

设计时应选择合适的材料和加工工艺,使外导柱具有足够的强度和刚度,以保证模具的工作稳定性和寿命。

3.外导柱的表面处理:外导柱与模具中其他部件的接触面积较大,表面粗糙度和润滑性对模具的使用寿命有着直接影响。

设计时应考虑外导柱的表面处理,如镀硬铬、磨削和润滑油脂等,以减少摩擦和磨损,提高模具的使用寿命。

4.外导柱的维护性和更换方便性:外导柱在使用过程中可能会出现磨损或其他故障,因此应考虑其维护性和更换方便性。

设计时应合理安排外导柱的位置和固定方式,以便于维护和更换。

二、设计注意事项:1.外导柱的长度和直径:外导柱的长度和直径应根据模具的具体要求进行选择,通常情况下,外导柱的长度应该略长于模具厚度的一半,直径应根据外导柱所承受的载荷和工作环境选择合适的尺寸。

2.外导柱的材料选择:外导柱材料的选择应考虑载荷、磨损和使用环境等因素。

通常情况下,外导柱应选择高强度的合金钢或工具钢,有些情况下还可以选择高速钢或硬质合金。

3.外导柱的固定方式:外导柱的固定方式应选择可靠且易于调整的方式,以便于实现模具的定位和调整。

通常情况下,可以采用螺纹固定、精确磨削或锁销等方式进行固定。

4.外导柱的润滑方式:外导柱与其他模具部件之间的间隙应适当设计,并配备润滑油脂或润滑剂,以减少摩擦和磨损。

外导柱还可以设计润滑孔或油管,方便润滑油脂的补充和更换。

五金模具设计规范1.目的:为了规范五金模具设计,进一步完善设计标准,推行标准作业,降低模具设计错误率,实现模具设计快速作业,适应工厂发展要求,提高公司机械化、自动化程度,不断创新、不断完善、提高公司的模具设计水平,特制订本规范.2.范围:适用于本公司所有五金模具的设计.3.权责:3.1.设计课:负责所有的模具设计工作.4.定义:5.作业内容:5.1.设计前期确认分析5.1.1.模具设计分析:接到客户/技术部的开模相关资料(CAD图文件,3D图文件或实物产品)及技术要求,针对资料和要求按以下内容进行开模前评估:5.1.1.1.模具在设计与制作上有无困难处(例如:孔到边的距离大小,折弯高度);5.1.1.2.产品本身的展开后是否有干涉或强度不足;5.1.1.3.原材料特性性能是否满足要求,可能会产生的缺陷(如撕裂、抽引高度不足等);5.1.1.4.根据以往同类模具制作经验判断可行性(冲头强度、产品尺寸公差等);5.1.1.5.生产过程中影响产品质量(成型及尺寸)的因素;5.1.1.6.后加工过程中影响产品质量(成型及尺寸)的因素;5.1.1.7.产品的料纹和披锋方向有无要求,是否要求压披锋和压披锋具体位置;5.1.1.8.产品的平面度,同心度,表面外观,垂直角度有无严格的要求以及分析个别极限偏差;5.1.1.9.根据产品的结构,产品订单量的大小确定模具结构(工程模/连续模);5.1.1.10.根据产品结构大小确定排样图和产品的出模数;5.1.1.11.产品上能否有工艺孔(如:连续模搭边料的接口要求);5.1.1.12.产品表面是否喷油/喷粉(决定孔径公差取值偏向);5.1.2.对所得资料检查完毕, 如有疑问先行提出,并经客户/技术部确认后, 再做后继工作。

如果因时间关系要先行设计,来不及确认的数据要继续主动跟进。

5.1.3.设计草图5.1.3.1.为了提高工作效率,减少修改的工作量,设计人员可以将设计意图及关键结构的构思绘制草图,经评审后,再进行后继的绘图工作。

汽车覆盖件模具设计通用规范一、模具使用寿命,大小模具定义模具使用寿命:30万次二、模具导向方式模具类型外形导向方式导向腿结构拉延类小型□ A □ B □ C □ D ■ E □Ⅰ■Ⅱ中型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ大型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ修边冲孔类小型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ中型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ斜楔模、成形、翻边整形类(不带冲切)小型□ A □ B □ C □ D ■ E □Ⅰ■Ⅱ中型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ大型■ A □ B □ C □ D □ E □Ⅰ■Ⅱ斜楔模、成形、翻边整形类(带冲切)小型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ中型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ落料冲孔类小型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ中型□ A □ B ■ C □ D □ E □Ⅰ■Ⅱ大型□ A ■ B □ C □ D □ E □Ⅰ■Ⅱ防差错措施■需要,右侧两导柱间距及导板加大10mm。

□不需要。

类型尺寸范围小型模具模具的长度+宽度≤1800中型模具1800<模具的长度+宽度<3500 大型模具模具的长度+宽度≥3500类型方式类型A、导向退B、导向退+导柱C、导柱D、导柱组E、导板导向方式注意:导向装置不能承受侧向力,有侧向力时需增加直接反侧装置平衡侧向力导向腿结构Ⅰ、角落导向腿(外导)Ⅱ、中心导向腿(内导)三、平衡块墩死块的大小尺寸类型尺寸小型模具Ø40mm 、Ø50mm盘起标准中型模具Ø50mm 、Ø60mm大型模具Ø60mm 、Ø70mm四、模具安全区小型模具中型模具大型模具尺寸■需要,数量为:□ 4个■ 2个□结构设计会签时,视模具结构协商确定。

五金冲压连续模具设计讲义全一、引言五金冲压连续模具设计是制造五金冲压件的重要工艺之一、连续模具是五金冲压件的生产工具,具有高效、精确、稳定的特点。

本设计讲义将介绍五金冲压连续模具的设计原理、设计要点以及注意事项,以指导读者正确地设计出优质的连续模具。

二、设计原理连续模具是由多个冲压工位组成的,通常包括送料、剪断、冲孔、成形等工序。

设计连续模具时,需要根据冲压件的尺寸、形状和工序要求,确定冲头、模具、送料装置等关键部件的结构和尺寸。

同时,还需考虑冲压机的技术参数,以保证模具在冲压过程中的稳定性和精度。

三、设计要点1.冲头设计:根据冲孔工序的要求,选择适当的冲头形状和尺寸。

通常情况下,冲头应具备良好的导向性、切削性和抗疲劳性能,以保证冲孔的质量和寿命。

2.模具设计:根据冲压工序的要求,确定模具的结构和尺寸。

模具应具备良好的刚性和稳定性,以抵抗冲压时的应力和压力。

同时,还需考虑方便拆卸和更换模具。

3.送料装置设计:根据冲压机的技术参数和冲压工序的要求,选择适当的送料装置。

送料装置应能够精确和稳定地将工件送入模具,以保证冲压的准确性和连续性。

四、注意事项1.安全性:在设计连续模具时,应充分考虑安全因素。

需要确保模具的各个部件均能在工作过程中有效保护操作人员的安全。

同时,还需对模具的使用过程进行风险评估和控制。

2.降低生产成本:在设计模具时,应力求减少材料和零部件的浪费,提高模具的使用寿命。

同时,还需考虑降低设备的维护成本和加工工艺的复杂程度。

3.提高冲压效率:设计连续模具时,应尽可能减少冲压工序的数量和时间。

通过合理布局和优化工艺参数,提高冲压机的运行效率和产量。

五、总结连续模具设计是五金冲压件生产的重要环节,对产品质量和生产效率具有重要影响。

本设计讲义介绍了五金冲压连续模具设计的原理、要点以及注意事项,希望读者能够通过学习和实践,掌握连续模具设计的基本方法和技巧,设计出更加优质和高效的连续模具。

250T以下(含250)连续模设计要点一.一.与冲裁相关问题:1. 1.对于冲孔直径在2mm以下的冲子,须作加高小夹板稳固,且满足快拆结构要求.2. 2.冲子的壁厚小于1.0 mm处要作加强设计﹐且脱料板不得逃空.保证挂位拉断后冲头不掉下来。

3. 3.对于只能锁一个螺丝的冲头,除了设计反锁螺丝外,还须设计挂台防止螺丝断裂冲头掉落.4. 4.对于冲孔直径在2mm以下的下模刀口需作方形入块,可用螺丝头压.5. 5.冲子固定的小夹板材料Cr12Mo1V1淬硬HRC510,板大小尽量在25*25*38以上(特殊情况外)且固定螺栓不得小于M6。

6. 6.圆孔冲子与脱板间隙单边0.01mm,异形冲子与脱板间隙单边0.015mm,脱板割10斜度,保证10mm直身位.(对于大异形冲,可打固定销,间隙单边0.05mm)6.冲圆孔冲子直径须在Φ4mm以上,对于料厚1.5mm以上,冲孔直径在2.5mm以下的冲孔需5.对于外观件,折弯部分须设计成滚针形式。

6.对于向上单边折弯,若有较大侧向力时,另一边需在脱料板和夹板上加平衡块.以减少脱料板侧向力.三.定位: 1. 1. 导向冲尽可能做成子母套脱料形式,且保证子母套上下弹簧初始力比为1:2.若因位置局限不能做子母套的导引针旁必须加”品字形”脱料顶梢. 子母套结构如下﹕2. 2. 下模浮升套外径尽量在Φ20m 以上,以免安装合适的弹簧,确保压缩量及弹压力.浮升套结构如下﹕3. 3. 内导柱要求为﹕Φ20mm 须用六根内导4. 下模座(板)总长如超过1500mm(含)﹐则外导柱设计六组以确保模具的稳定性.4. 4. 料带两侧尽量使用固定导料块导料,导料块挂台设计成4mm 。

5.模内必须设计有误送检知装置且尽量做在最后工步(检知为摆杆式)。

四.弹力部分:1. 1.弹簧的压缩必须在安全寿范围内,按100万次设计.2. 2.弹簧箱打板最好与脱料板对应设置.尽量不要跨越两个脱板之间。

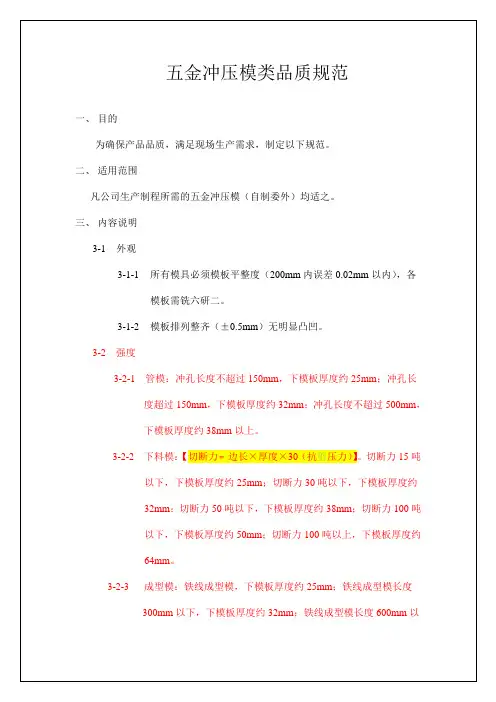

冲压模具设计规范标准一、目的:本标准是根据公司产品结构特点及模具设计、制作实际需要,统一模具设计标准,提高冲压模具设计质量,为模具设计提供指导。

二、适用范围:公司所有冲压模具;三、具体规定:第一节模具制作流程标准工艺/项目/生产提模具开发电子流相关主管审核批准模具设计出图相关主管审核批准模具制作试模品管检验、开合格证生产验收!第二节图纸审核标准拿到设计任务时,首先应对产品图纸作一个全面的审核、确认,主要从以下几方面入手:1.图框內容确认产品名称、版次、视图投影角法、视图比例、材质、料厚(英制需转换为公制)。

2.图面注解內容确认依图面注解逐项确认3.视图正确性确认三视图画法、尺寸标注、各主要视图和各局部视图是否一致,特殊公差要求确认。

4.特殊要求確認a. 有无表面处理要求b. 不锈钢、铍銅、铝等材质产品需注意片纹方向要求。

c. 是否有压毛边,方向,范围?d. 产品的重点管控尺寸,公差等?e. 压铆钉的规格、工序等?f. 若有抽牙,须了解抽牙功用,重点尺寸(内径、外径、高度)g. 产品如果有工艺缺口处,连续模连料,接刀须客户确认回复。

h. 产品有没有标注尺寸公差的地方,能否做到?i. 一些孔和产品的外形可否圆整?j. 产品有没有外观要求,如平面度,垂直度等?k. 现有的工艺槽是否太窄?l. 产品若有半剪,则半剪要保证的尺寸是位置还是高度等?m. 产品若有凸点,则其功用,重要尺寸是什么?n. 产品的批量大小?o. 产品压沙拉的尺寸确认?p. 产品折弯展开可否依内R为零展开?q. 产品有包角若因高度原因可能会造成拉裂或起皱可否做工艺处理?经仔细审核确认后即可对产品进行展开,排工序等后序作业。

第三节展开图标准1.展开图中必須包含产品图中的所有內孔,內部成型和外部成型的展开的图元1)展开图的毛刺面必须向下.2)展开图中所有图元须串取成复线.3)冲裁尖角(除特殊情況外)均要倒圓角R=0.3或R=0.5(具体可根据产品料厚定)4)成形工位折线位置必须画出及注意虚实线。

冲压连剪带折模具结构冲压连剪带折模具结构是一种常用于金属材料加工的模具结构,它可以同时完成冲孔、剪断和折弯等工序。

该模具结构通常由若干个零部件组成,包括上模座、上模板、下模座、下模板、剪刃、凸轮、连剪带折装置等。

下面将详细介绍冲压连剪带折模具的结构和工作原理。

模具的上模座位于冲床的上模头上,它是模具的支撑部件,承受来自下模板的力并传递给冲床。

上模板则是上模座的一部分,与其组成一个整体。

上模板上通常设有凹槽或侧孔,用于接纳下模刀片,并与下模刀片配合进行剪断操作。

上模板还可以设有凸轮装置,以便进行连剪带折操作。

凹槽和凸轮的数量和形状可以根据具体工件需求设计。

模具的下模座位于冲床的下模头上方,它是下模板的支撑部件,同样需要能够承受来自上模板的力。

下模板与上模板对应,上下模板之间的间隙即为产品的厚度。

下模板上通常设有凸轮,用于带动下模刀片与上模刀片进行相对剪断。

冲压连剪带折模具还包括剪刃部件,剪刃通常位于上模座和上模板之间,它的形状和位置决定了产品的剪断位置和形状。

剪刃可以是直线型的,也可以是曲线型的,根据产品的形状来设计。

连剪带折装置是冲压连剪带折模具的关键组成部分,它主要由凸轮和传动装置组成。

凸轮可以是圆形的或者是其它几何形状,根据需要来设计。

凸轮相对于模具的运动轨迹决定了切割和折弯的位置和形状。

在实际操作中,冲压连剪带折模具结构可以根据工件的要求来进行调整和改变,以满足不同的加工需求。

模具结构的优化设计能够提高模具的使用寿命和生产效率,降低产品的加工成本。

总之,冲压连剪带折模具结构是一种常用的金属加工模具,它具有结构简单、功能强大的特点。

通过合理的设计和使用,可以实现高效的生产加工,提高产品质量和生产效率。