制程质量异常报告单

- 格式:docx

- 大小:20.40 KB

- 文档页数:9

工序质量异常报告一、问题描述二、问题分析根据对该工序的观察和调查,分析出现质量异常的可能原因:1.设备故障:可能是设备在工作过程中出现了故障,导致该工序无法正常完成。

例如,在一些装配工序中,机器可能存在零件抓取不到位、故障导致质量问题。

2.操作不当:有可能是操作人员对该工序的操作不够熟悉或不规范,导致产品出现质量问题。

例如,在一些焊接工序中,焊接温度、时间或压力调整不当,导致焊接不牢固或焊点不均匀。

3.材料质量问题:在一些工序中,原材料的质量问题也可能导致产品质量异常。

例如,在一些喷涂工序中,喷涂粉末材料可能出现质量问题,导致涂层不均匀或颜色不符合要求。

4.工艺参数调整不当:有可能是在该工序中,工艺参数的调整不合理,导致产品质量异常。

例如,在一些注塑工序中,注塑温度、注塑时间或注塑压力调整不当,导致产品尺寸不准确或外观不符合要求。

三、解决方案针对上述问题,提出以下解决方案:1.设备维护和保养:对工作中使用的设备进行定期的维护和保养,确保设备处于良好的工作状态,减少故障发生的可能性。

2.培训操作人员:对该工序的操作人员进行培训,使其熟悉工序操作规范,掌握正确的操作技巧,提高工作效率和产品质量。

3.严格把控原材料质量:加强对原材料的质量检查,确保原材料符合要求。

并与供应商进行沟通,提高原材料质量的稳定性。

4.完善工艺参数:对该工序的工艺参数进行优化和调整,确保参数的合理性和准确性,避免因参数调整不当而导致的质量问题。

四、实施效果经过上述解决方案的实施,取得了以下效果:1.设备故障率显著下降,工序的稳定性得到了提高,减少了工作中由于设备故障导致的质量异常。

2.通过对操作人员的培训,工序的操作规范性得到了提高,操作人员能够更加熟练地完成工序,并且产品质量得到了明显的提升。

3.对原材料的质量检查得到了加强,选择了质量更稳定的原材料供应商,材料质量问题的发生几率明显降低。

4.通过对工艺参数的优化和调整,工序的稳定性得到了提高,产品质量得到了明显的改善。

![[企业流程优化]制程品质异常处理流程](https://img.taocdn.com/s1/m/e280251fad02de80d5d8401f.png)

[企业流程优化]制程品质异常处理流程文件代码: 拟制:发布日期: 审核: 制程品质异常处理流程版本:B2 页次: 1/6 批准:文件修,制,订履历一览表版《管理文件审查单》 N0. 发布日期修,制,订说明拟制审核批准备注次编号1 B0 - -2 B1 061212002 优化流程:(更改格式,1 修改定义内容,2 简化活动框动作,3 修改生成记录表格。

3 B2 070518005 1 取消《品质异常报告单》~增加《品质异常处理单》并延用《品质异常报告单》的记录代码,2 取消《制程一览表》~增加《制程品质异常跟进表》并延用《制程一览表》的记录代码,3 更改部分职责.文件发放范围及份数,在“( )”中打“?”表示需分发的单位~在“[ ]”中填写该单位发放文件份数,: (?) 总裁办[ 1 ] ( ) 财务中心[ ] ( ) 管理者代表[ ] ( ) 人力资源中心[ ] (?) 研发项目中心[ 1 ] ( ) 蓝牙事业部[ ]( ) 营销中心[ ] ( ) 精密模具事业部[ ] (?) 品质中心[ 1 ] ( ) 精密塑胶事业部[ ] (?) 电池事业部,制造部,[ 1 ] ( ) 其他: [ ] ( ) 电池事业部,PMC,[ ]( ) 物流中心,采购,[ ]( ) 物流中心,仓库,[ ]( ) 信息中心[ ]文控员备注唯盖有红色的DCC正本受控章方为正式有效文件。

文件代码: 拟制:发布日期: 审核: 制程品质异常处理流程版本:B2 页码:2/6 批准:1 目的 4.2 品质中心为规范本公司制程品质异常处理流程~对制程中的品质异常及时处理~确保制程中4.2.1 IPQC:对整个生产过程进行监控~将拉上的异常向有关部门进的产品品质得到有效控制~满足客户要求。

行汇报~对改善行动进行跟踪~做好首件检查等,4.2.2 QAE:对制程品质异常采取应急对策~对改善措施进行跟进。

2 适用范围适用于电池事业部所有制程品质异常处理。

生产质量缺陷报告1. 引言本报告旨在对生产过程中发现的质量缺陷进行分析和总结,以便于制定改进措施和提高生产质量。

2. 背景在过去的一段时间,我们生产的产品中出现了一些质量缺陷,这不仅对我们的声誉造成了影响,也给客户带来了不便。

因此,我们需要深入了解这些质量缺陷的原因,以便及时采取措施解决问题。

3. 缺陷描述以下是我们在生产过程中发现的三个主要质量缺陷:3.1 缺陷一:尺寸不符合要求产品的尺寸是关键的特性之一,但我们发现在一些产品中,尺寸与设计要求不符合。

这可能导致产品无法正常组装或使用。

3.2 缺陷二:外观瑕疵我们的产品外观通常需要保持一定的美观度,然而,我们发现部分产品出现了明显的外观瑕疵,如划痕、凹陷等。

这严重影响了产品的整体美观度和质量。

3.3 缺陷三:材料强度不达标产品的材料强度是关键的性能指标之一,但我们发现在一些产品中,材料强度未达到设计要求。

这可能导致产品在使用过程中容易断裂或变形,从而影响产品的使用寿命和安全性。

4. 原因分析经过对以上缺陷的仔细调查和分析,我们得出了以下原因:4.1 生产过程控制不严格在生产过程中,我们发现一些操作员对产品尺寸和外观要求的重视程度不够,导致了尺寸和外观缺陷的发生。

另外,产品在包装和运输过程中的保护措施也不足,导致了外观瑕疵的出现。

4.2 原材料质量不稳定在供应链中,我们发现了一些原材料质量不稳定的情况。

这导致了部分产品的材料强度不达标。

4.3 设计缺陷我们发现在一部分产品的设计中存在一些缺陷,导致了尺寸不符合要求和材料强度不达标的问题。

这反映了在产品设计阶段对质量的考虑不足。

5. 解决方案为了解决以上质量缺陷问题,我们提出了以下解决方案:5.1 加强生产过程控制我们将加强对生产过程的监控和控制,确保每个操作员都严格按照操作规程进行操作。

特别是在关键环节,我们将增加抽检的频率,以及加强对产品尺寸和外观的检查,及时发现和解决问题。

5.2 优化供应链管理在供应链中,我们将与供应商合作,共同制定质量要求,并建立稳定的原材料供应体系。

责任部门

工作步骤

主流程

提出【品质异常报告单】2小时内

确定处理当天内

虑上报管理层并征求处理意见;

2)销售经理:协助与客户协调处理;

经权责主管主导确定后的临时处理方案,由生产车间负责按要求落实执行跟踪;

书面分析改善

经分析确定后的不良信息传递给责任部门后,品保需追踪【品质异常报告单】在2个工作日内给予书面回复;

2个工作日内

由PQC依据各责任部门回复的异常单,对同类产品再次生产及检验情况进行追踪确认改善的有效性;

PQC负责按要求落实执行跟踪

UF&PP 盖板批次良品率≤85%机构件批次良品率≤UF&PP盖板,机构件生产过程单项不良率生产制程重大品质异常发生提出时机:

落实执行。

客户名称Customer Name 客户型号Customer Model 客户订单号Order no.日期码Date code 合同数量Quantity异常发生日期Complaint date*****有限公司质量改进报告(8D)Quality improvement report (8D)文件编号:QR/ZL-043.A产品名称Product Name 工厂产品型号Positec model 合同编号Contract No.202202100012022.2.10DISCIPLINE 1: Use Team Approach (建立解决问题小组)质量小组组长:徐文山质量改进小组成员:■研发工程师:燕春秋■品质工程师:何玉祥■采购工程师/SQE:卓双明■生产主管:周连兵■制程工程师:丁二明■产品工程师:周祥明填写人:倪立昌 日期:2022.2.15DISCIPLINE 2: Describe The Problem (问题描述)DISCIPLINE 3: Implement And Verify Containment Action (执行暂时对策)■ 返工/补充加工(QE/PE)■ 质量问题通知供应商 (SQE或采购)■ 生产计划调整 (QE)■ (在线/在途/库存)零部件库存处理(PE)■ 通知客户/QA (公司QA或工厂QE)□ 国外产品处理 (项目主管or品质经理) N/A □ 其它 N/A 相应措施说明:1、PMC立即调整生产计划,质量部开具《停产通知单》;2、立即召回不合格产品,通知研发部门立即对生产工艺进行改善,改善如下: (1)、电池架及电池底座进行喷砂、电泳、表面喷漆处理; (2)、立即对安装孔位进行测量,做扩充孔眼或重新打眼处理。

3、通知供应商停止供货,并对不良产品进行返工处理;4、对在厂产品进行全面检查,隔离不良产品,并按照研发部门工艺进行不良品返工。

填写人:倪立昌 日期:2022.2.15问题等级 A 类(填写A or B or C)■ 图片说明及详细信息描述:1、表面处理不合格(喷漆厚度、盐雾要求);2、安装孔错位、焊接不良、结构不平整、互换性不合格。

生产品质异常处理单表格篇一:品质异常处理报告单品质异常处理报告单编号:信息来源:□进货检验□生产过程□仓库□客户篇二:产品异常处理规范(含表格)产品异常处理规范(ISO9001-2015)1.目的:为迅速处理产品异常,防止不良品走漏或造成隐患性不良,特制定此规范。

2.范围:适用于本公司所有产品异常的处理。

3.定义:在正常的生产条件下突发异常情况,对产品构成一定的品质隐患性.对这类的产品作出相应的异常处理。

4.职责:4.1物控部:负责跟进品质异常处理结果并对出货计划的调整及特殊处理。

4.2品质部:负责协同各部门参与处理措施的制定和跟进处理结果,有必要知会客户协同跟进异常产品后期品质状况。

4.3制造部:负责反馈异常产品状态并执行处理措施。

4.4制造部技术/工程PIE:负责分析不良原因并协同制定相应处理措施。

5.作业内容:5.1异常产品问题反馈:5.1.1正常生产时,发现因各种突发异常原因,第一时间要将异常生产的时间段所生产的产品要及时隔离并知会品质部、制造部技术/工程PIE、物控部等相关部门处理。

5.1.2如牵涉到计划问题时由物控部去协调解决,牵涉到品质问题时由品质部去协助解决,牵涉到技术工艺问题时由制造部PIE去协助解决,以上各过程由品质部负责监控和跟进处理结果。

5.2处理方式:5.2.1生产线将异常品与正常品区分隔离,在箱头纸上写明机型、数量及异常内容或现象,并通知相关责任部门及时处理。

5.2.2第一时间收到生产线反馈产品异常时,制造部技术工程PIE/品质部负责人现场确认异常状况,品质部协助商讨处理措施方案并评估处理措施的有效性。

5.2.3异常品处理后需要PQC重新检验,检验时按照异常品处理方案针对问题重点检查,制造部PE负责协助教导PQC的检验方法或内容,经PQC检验合格后的异常品要做上特殊合格标记给予区分。

5.2.4品质部IPQC跟进处理措施的执行状况,并跟线抽验PQC检验结果,确认有效性并将结果知会上级。

品质异常改善报告第1篇1、锂电生产工艺和品质控制流程的学习与实践。

通过学习圆柱锂离子电池工艺流程图,各型号圆柱锂离子电池SOP、工艺文件,品质控制计划文件,结合日常实践交流工作,熟悉、掌握了锂电生产工艺、品质控制流程和各工序品质控制重点等相关专业知识并运用到实际工作中,督导IPQC严格按工艺文件和品质标准文件执行现场的品质检验工作。

2、品质异常处理流程的学习与实践。

学习公司内部品质异常处理的流程:异常确认,原因分析及对策拟定,改善对策执行及确认,异常跟进处理,异常结案;异常的确认严格依据检验标准执行,分析异常的初步原因并反馈至相关部门协助他们共同处理,使现场品质异常得到快速有效的处理;工作中定义了QC检验注意事项:产品异常和制程异常的区别,现场人、机、料、环、法要素的把控,异常状况详细信息5W,2H的正确填写,并在早会上对QC宣导。

3、品质专案的学习和品质改善会议的召开。

五月初期和中期参加了公司电池壳体生锈品质改善会议,熟悉并撑握品质专案改善处理流程,会议上定出了品质异常解决方案和完成时间,会后督导和跟进改善效果;品质改善会议主要以品质周会为主,每周提前一天把上周的品质数据以表格和图表的形式反应出来,提交部门经理审核后向各部门召开品质周改善会议,品质周会的召开促进了部门内部,部门与部门之间更多的沟通、互动、交流与学习,锻炼了个人独立分析和处理问题的能力。

品质异常改善报告第2篇经对近期时间所出现的异常缺失原因所作的反思,为预防类似事件再次发生,制定如下预防改善方案。

1、尔后不论何种机台生产生产何种料号,严格要求于生产前均需要制作首件,且每轴皆要制作首件,首件经品保确认OK后方可正式量产,预防PIN钉偏造成尺寸偏移不良的出现;2、严格要求品保确认首件的先后顺序,先确认首件外观,再确认首件尺寸,并要求将确认结果记录在“首件检查日报表”内;3、品保人员确认尺寸时,要求结合工程提供的简图用卡尺测量槽/边/孔/外形尺寸,并将测量数据记录在“首件检查报表”内;4、不能用卡尺测量的尺寸,品保人员要将首件送二次元处对尺寸作全测确认首件;品保首件确认OK后,送品保组长审核确认并建立首件OK样品,将首件样品放置于制作机台处,以便操作员/品保对量产后产品以首件作对比确认用;5、量产中生产下机的每趟板均要求操作员做自检确认,主要检查底板与面板(底板主要检查有无漏捞/未捞透,面板主要检查多捞及刮伤等),操作员及品保检验均要记录检查数据与结果,特别是品保人员要记录检验的数量与频率,要与生产记录相对应;7、产线干部/品保干部对组员的执行状况作验收/确认/查核,未按要求作业的人员要进行必要的处罚;8、每日每周对组员进行品质不良宣导/客诉宣导,让其了解厂内及客诉品质异常,教育训导员工品质意识;9、利用公司相关品质统计表张贴公布品质,使全体员工认识品质,优劣对比激发品质竞争气氛,提升公司品质现状;10、干部自我反省,增强责任感与使命感,以身作则,发挥督导力与管理力。

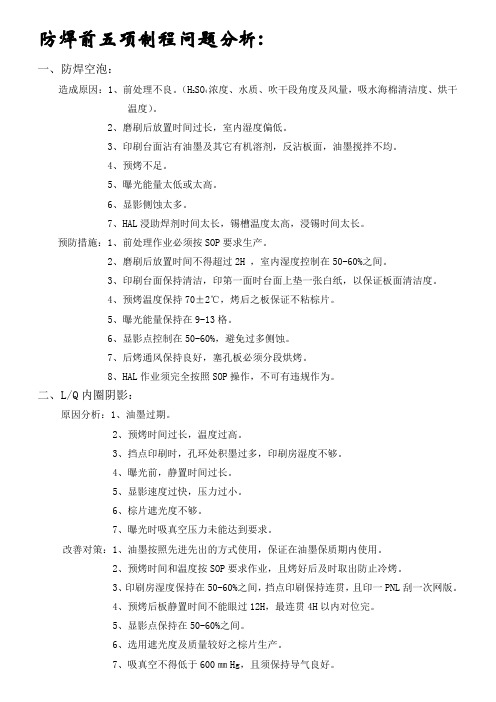

防焊前五项制程问题分析:一、防焊空泡:造成原因:1、前处理不良。

(H2SO4浓度、水质、吹干段角度及风量,吸水海棉清洁度、烘干温度)。

2、磨刷后放置时间过长,室内湿度偏低。

3、印刷台面沾有油墨及其它有机溶剂,反沾板面,油墨搅拌不均。

4、预烤不足。

5、曝光能量太低或太高。

6、显影侧蚀太多。

7、HAL浸助焊剂时间太长,锡槽温度太高,浸锡时间太长。

预防措施:1、前处理作业必须按SOP要求生产。

2、磨刷后放置时间不得超过2H ,室内湿度控制在50-60%之间。

3、印刷台面保持清洁,印第一面时台面上垫一张白纸,以保证板面清洁度。

4、预烤温度保持70±2℃,烤后之板保证不粘棕片。

5、曝光能量保持在9-13格。

6、显影点控制在50-60%,避免过多侧蚀。

7、后烤通风保持良好,塞孔板必须分段烘烤。

8、HAL作业须完全按照SOP操作,不可有违规作为。

二、L/Q内圈阴影:原因分析:1、油墨过期。

2、预烤时间过长,温度过高。

3、挡点印刷时,孔环处积墨过多,印刷房湿度不够。

4、曝光前,静置时间过长。

5、显影速度过快,压力过小。

6、棕片遮光度不够。

7、曝光时吸真空压力未能达到要求。

改善对策:1、油墨按照先进先出的方式使用,保证在油墨保质期内使用。

2、预烤时间和温度按SOP要求作业,且烤好后及时取出防止冷烤。

3、印刷房湿度保持在50-60%之间,挡点印刷保持连贯,且印一PNL刮一次网版。

4、预烤后板静置时间不能眼过12H,最连贯4H以内对位完。

5、显影点保持在50-60%之间。

6、选用遮光度及质量较好之棕片生产。

7、吸真空不得低于600㎜Hg,且须保持导气良好。

三、卡锡珠:原因分析:1、印刷塞孔不满(量产板)。

2、退洗板导通孔内油墨未剥除干净。

3、油墨本身质量问题。

4、HAL贴胶未贴好,某些孔呈半覆盖状态。

5、HAL浸助焊剂及浸锡时间过短。

改善对策:1、从印刷各条件去改善塞孔程度。

(刮刀压力、角度、确度、速度、网目T数量)2、选用适合的退洗液,尽可能洗净导通孔内油墨,保证塞孔效果。

![品质异常报告格式[最新版]](https://img.taocdn.com/s1/m/ad28eaced05abe23482fb4daa58da0116c171fef.png)

品质异常报告格式品质异常报告格式篇一:品质部品质异常检讨报告品质部品质异常检讨报告事件问题描述如下:在6-1至6-3号生产的T8椭圆1/2平钩26*29.5和T8 1/2斜钩V字型直径26的产品,现这两款产品在生产至出货过程中混料包装出货到客户那里,导致影响客户的出货交期,有损客户对我司的印象,并造成公司物力资源的重大损失。

产品工序责任人如下:开机技术员:蔡灿军、赖虔洲品质IPQC:廖仲坤、赖惠兰点数贴标签:廖凤凤、罗贞凤、吕明裁管:廖国林出货检验:易浩品质部经查证对此事做原因分析如下:1、商务部的制令单上的图纸没更新只是文字描述。

2、针对产品规格和形状差不多的产品,且在同一台机器上生产,生产一款产品订单时更换模具生产下一款时,技术员未跟品质或点数工序沟通说下。

3、产品点数贴标签的时候标签贴错了,但当班的IPQC盖章时没检查到位发现问题。

4、裁管工序裁切时也没核对制令单来做,裁管员在裁管时没主动把首件拿给OQC检验确认。

5、生产出来的产品没有明确区分标识并分开放置,导致裁切、包装容易出错。

6、出货检查时OQC检验没及时发现问题杜绝流入客户那里。

7、新来员工及临时工未做相关岗前作业培训,容易放错误。

永久改善纠正措施如下:1、通知此事件相关负责人,然后召开品质异常检讨会。

2、商务部发出的制令单产品资料要及时更新。

3、新来员工及临时工应做相关的产品品质与作业规模培训再上岗。

4、品质部加强对品质检验员的培训与督导,特别是出货检查要把关到位。

5、生产车间5S要做好,如产品要准确标识区分,对于类似的产品要做明显标识并分开放置。

6、各部门的岗位职责说明书的制定落实。

让工作流程化,制度化。

这样大家工作更顺心。

7、各部门的管理制度撰写制定出来,并落实执行到位。

8、成立ISO内部审核小姐,对各部门的工作流程、5S、管理制度、作业规范、检验规范等相关事项进行不定期地审核与督导。

对于这件事,作为品质主管的我,在对品质检验员的培训与监督工作没做到位,虽有做品质程序文件及相关表单记录,品质部也有按程序来做事,但没监督品质检验员落实执行到位。

浙江勝祥機械有限公司制程品質異常報告編號:(保存時間:) 注:1、當品質問題嚴重或不良品批量大或需要停產時需由廠長級或以上領導批示。

2、發送部門:口品保部口製造部口生管口倉庫口業務部口其他________品质管理制度公司为了保证产品的品质制定,品质管理制度的推行,能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要。

目录展开编辑本段1、总则第一条:目的为保证本公司品质管理制度的推行,并能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要,特制定本细则。

第二条:范围本细则包括:(一)组织机能与工作职责;(二)各项品质标准及检验规范;(三)仪器管理;(四)品质检验的执行;(五)品质异常反应及处理;(六)客诉处理;(七)样品确认;(八)品质检查与改善。

第三条:组织机能与工作职责本公司品质管理组织机能与工作职责。

各项品质标准及检验规范的设订第四条:品质标准及检验规范的范围规范包括:(一)原物料品质标准及检验规范;(二)在制品品质标准及检验规范;(三)成品品质标准及检验规范的设订;第五条:品质标准及检验规范的设订(一)各项品质标准总经理室生产管理组会同品质管理部、制造部、营业部、研发部及有关人员依据"操作规范",并参考①国家标准②同业水准③国外水准④客户需求⑤本身制造能力⑥ 原物料供应商水准,分原物料、在制品、成品填制"品质标准及检验规范设(修)订表"一式二份,呈总经理批准后品质管理部一份,并交有关单位凭此执行。

(二)品质检验规范总经理室生产管理组召集品质管理部、制造部、营业部、研发部及有关人员分原物料、在制品、成品将①检查项目②料号(规格)③品质标准④检验频率(取样规定)⑤检验方法及使用仪器设备⑥允收规定等填注于"品质标准及检验规范设(修)订表"内,交有关部门主管核签且经总经理核准后分发有关部门凭此执行。

第六条:品质标准及检验规范的修订(一)各项品质标准、检验规范若因①机械设备更新②技术改进③制程改善④市场需要⑤加工条件变更等因素变化,可以予以修订。

制程质量异常报告单

生产操作质量检查表

操作人员姓名:填写日期:年月日

质检主管:检查人员:

车间:班组:填写日期:年月日

产品质量抽样检测表

自我质量控制检查表

编号:填写日期:年月日

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日

质量管理小组活动表

部门主管:制表人:

生产物料检查流程阐明

生产物料特采作业流程财务部采购部质量管理部进料检查员

进料检查报告

编号:

制表:复核:审批:

制程异常报告

编号:填写日期:

制表:复核:审批:

质量异常统计表

编号:填写日期:

制表:复核:审批:

成品检查统计表

日期:

制表:复核:审批:

不合格品纠正、防止方法解决单

制表:复核:审批:

不合格品报告

编号:填写日期:

制表:复核:审批:。