端盖加工中心加工完整版论文--邢永贺

- 格式:doc

- 大小:317.00 KB

- 文档页数:24

摘要端盖是机械中重要的辅助零部件,属于典型的盘类零件。

结构比较简单,其加工质量的好坏将直接影响到装配质量的好坏和机械运行的稳定性。

本课题设计主要介绍盘类的铣削加工,进行了零件的工艺分析,对零件的作用和主要技术条件有课入的了解。

采用CAD完成图纸的设计。

对零件进行了工艺规程的设计,零件毛坯采用锻件,拟定了工艺路线,确定了工艺加工余量及毛坯尺寸,确定了工序的工艺装备、计算了各工序的切削用量;本次毕业设计共分四个部分,首先对数控做了基本的介绍,使我们能简单的了解数控,其次是本设计的主要内容,端盖的零件分析,编程等。

本设计在编制过程中参考了大量有关机械方面的材料,并对这些材料有了大胆的整合,力求能使本次毕业设计圆满完成。

关键词:端盖,铣削,工艺路线,切削用量目录1.绪论 (1)1.1数控简介 (1)1.2数控机床的基本组成及工作原理 (1)1.3数控加工的特点 (2)2.零件分析 (4)2.1零件的特点 (4)2.2零件的工艺分析 (4)2.3零件的三维造型 (4)3.工艺规程设计 (6)3.1确定毛坯的制造形成 (6)3.2定位基准的选择 (6)3.3制造工艺路线 (7)3.4铣削用量的确定 (9)4.总结 (16)附录 (17)参考文献 (18)致谢 (19)1.绪论1.1数控简介数控(英文名字:Numerical Control 简称:NC)技术是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的技术。

数控一般是采用通用或专用计算机实现数字程序控制,因此数控也称为计算机数控(Computerized Numerical Control ),简称CNC,国外一般都称为CNC数控实训室,很少再用NC这个概念了。

它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。

现在,数控技术也叫计算机数控技术(CNC,Computerized Numerical Control),目前它是采用计算机实现数字程序控制的技术。

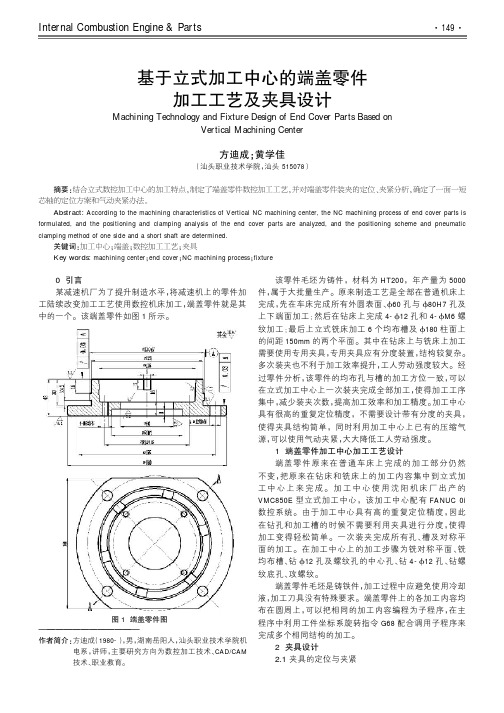

基于立式加工中心的端盖零件加工工艺及夹具设计随着机械加工技术的不断发展,立式加工中心已经成为现代机械加工中不可或缺的重要工具。

端盖零件是机械加工中常用的部件之一,其制造过程需要考虑加工工艺及夹具设计等诸多方面。

本文以某机械设备端盖零件为例,探讨了基于立式加工中心的端盖零件加工工艺及夹具设计的相关技术要点。

关键词:立式加工中心;端盖零件;加工工艺;夹具设计一、引言立式加工中心是一种集加工、检测、自动化控制于一体的高精度加工设备。

其广泛应用于航空、航天、汽车、电子、通信等领域的制造加工中,已成为现代机械加工中的主流设备。

端盖零件是机械加工中常用的部件之一,其制造过程需要考虑加工工艺及夹具设计等诸多方面。

本文将以某机械设备端盖零件为例,探讨基于立式加工中心的端盖零件加工工艺及夹具设计的相关技术要点。

二、端盖零件加工工艺1.零件材料选择端盖零件材料的选择需根据零件的机械性能要求和使用条件等因素进行综合考虑。

通常情况下,可选用碳钢、合金钢、不锈钢、铜、铝等材料进行加工。

2.制定加工工艺方案针对不同材料及零件结构特点,需制定相应的加工工艺方案。

具体包括切削参数、刀具选择、切削方式、冷却液选择等。

在选择切削参数时,需根据零件的具体尺寸、材料硬度等因素进行综合考虑,以保证加工效率和加工质量。

3.加工工序端盖零件的加工工序通常包括车削、铣削、钻孔、攻丝等,根据具体要求可进行选择和组合。

在加工过程中,需保证加工精度和表面质量,避免因加工造成的裂纹和变形等问题。

三、夹具设计夹具是完成零件制造的重要设备之一,直接影响加工精度和表面质量。

在端盖零件的加工中,需设计合适的夹具以保证零件的加工质量和安全性。

1.夹具类型选择根据端盖零件的形状和加工工艺要求,需选择合适的夹具类型。

通常情况下,可选用机械夹具、气动夹具、液压夹具等多种夹具类型。

2.夹具设计要点在夹具设计中,需考虑以下几个方面:(1) 夹具结构设计:夹具结构应具有足够的刚性和稳定性,并能够满足零件形状及加工工艺要求。

摘要端盖,是安装在电机等机壳后面的一个后盖,俗称“端盖”。

本论文主要分析了端盖加工工艺规程及专用夹具的设计。

分析了其各面和孔的加工方法及切屑余量等参数,制定了三条加工工艺路线,并从中选取了最为合理的一条,该路线计算出时间定额,选取适合的机床和刀具制作相应的工序过程卡片。

本论文针对其中精糛中间大孔这道工序设计了夹具。

绘制出机床联系尺寸图表达夹具与机床相对位置关系,绘制加工示意图表达工件定位及镗杆的选择,最后对夹具的定位,夹紧力大小完成整个夹具装配图,并对其中典型零件进行拆画,实现了对端盖的加工。

关键词:加工工艺;端盖;目录摘要 (1)第一章绪论 (3)1.1选题的背景和意义 (3)1.2课题研究的主要内容 (4)1.3本课题要研究或解决的问题和拟采用的研究手段 (4)第二章零件加工工艺的总体设计 (5)2.1变速箱端盖生产的相关分析 (5)2.2零件功用的相关分析 (5)2.3零件工艺分析 (6)2.4零件工艺规程设计 (7)2.3.2零件毛坯制造形式的确定 (7)2.3.3零件机械加工工艺路线的拟定 (7)2.3.4确定加工余量 (10)2.2.5切削用量及工时定额的确定 (12)第三章专用夹具设计 (18)3.1钻4-M6底孔夹具设计 (18)3.2铣侧面夹具设计 (21)结论 (25)致谢 (26)参考文献 (27)第一章绪论1.1选题的背景和意义随着科学技术的发展,机电产品日趋精密复杂。

产品的精度要求越来越高、更新换代的周期也越来越短,从而促进了现代制造业的发展。

尤其是宇航、军工、造船、汽车和模具等行业,用普通机床进行加工(精度低、效率低、劳动强度大)已无法满足生产要求,从而一种新型的数字程序控制的机床应运而生。

这种机床是一种综合运用了计算机技术、自动控制、精密测量和机械设计等新技术的机电一体化典型产品。

数控机床是一种装有程序控制系统(数控系统)的自动化机床。

该系统能够逻辑地处理有其他符号编码指令(刀具移动轨迹信息)所组成的程序。

Zz 大学CENTRAL SOUTH UNIVERSITY本科毕业设计论文题目轴承端盖加工工艺及夹具的设计摘要这次毕业设计的任务是轴承端盖的加工工艺及专用夹具的设计。

轴承端盖是一个比较重要的零件之一。

轴承端盖的作用主要有两个:第一是轴向固定轴承,第二是起密封保护作用,防止轴承进入灰尘、杂物等进入轴承。

轴承端盖设计的第一部分是加工工艺,工艺部分的难点就是确定了零件加工毛坯和加工余量以及怎样安排加工方法,通过对零件图的分析和计算。

最后拟定了比较合理的加工工艺路线。

第二部分是专用夹具设计,它的难点在于怎样去装夹、定位。

通过分析计算,最终设计一个专用夹具来保证孔的加工要求。

在整个毕业设计中,我感觉到自己的知识匮乏,好多东西在学习感觉不到它的用途,真正做起毕业设计来才知道老师当初为什么那么详细的去讲。

通过这次毕业设计使我感觉到自己还有好多东西需要去学习。

并不是把毕业设计做完就完事了。

我应该还要在今后的生活和工作中不断的去学习新知识。

这样才会使我在以后取得更大的进步。

关键词:毕业设计;加工工艺;夹具设计目录第一章前言 (1)第二章毕业设计的任务概述 (2)2.1 简述毕业设计的主要内容 (2)2.1.1 毕业设计的任务 (2)2.1.2 毕业设计的要求 (2)2.1.3毕业设计解决的主要问题 (2)2.2设计指导思想 (2)2.2.1毕业设计的目的 (2)2.2.2毕业设计的原则与方法 (2)第三章零件图形分析 (3)3.1 零件图形的分析 (3)3.2材料及热处理分析 (4)3.2.1零件材料的分析 (4)3.2.2热处理分析 (4)3.3 生产类型与生产纲领 (4)3.3.1生产纲领与生产类型 (4)3.4结构工艺分析 (5)3.4.1零件的结构分析 (5)3.4.2零件工艺性分析 (5)第四章毛坯设计 (6)4.1毛坯类型及制造的选择 (6)4.1.1毛坯余量的确定 (6)4.1.2主要毛坯尺寸 (6)第五章工艺路线设计 (7)5.1加工方案的选择 (7)5.1.1加工路线的比较分析 (7)5.1.2确定最优的加工方案 (8)第六章工序设计 (10)6.1 工序的安排 (10)6.1.1 基准的选择 (10)6.1.2 切削用量的选择 (11)6.1.3 时间定额的确定 (12)第七章机床设备及切削液的选择 (14)7.1 机床的选择 (14)7.2切削液的选择 (16)7.2.1切削液的作用 (16)7.2.2切削液的选用 (16)7.3刀具、量具的选择 (16)7.3.1刀具的选择 (16)7.3.2量具的选择 (17)第八章填写工艺文件 (18)第九章钻模夹具的设计 (23)9.1 钻床夹具设计的要点 (23)9.2 确定夹具的设计方案 (23)9.3零件的工艺分析 (24)9.4钻模夹具的分析 (24)9.4.1定位方案 (24)9.4.2夹紧方案 (24)9.4.3导向方案 (24)9.5 夹具体的设计及类型 (25)9.6夹具总图上的尺寸公差及技术要求的标注 (26)9.6.1夹具总图上应标注的尺寸和公差 (26)9.7 工件在夹具上加工的精度分析 (26)9.7.1影响加工精度的因素 (26)9.7.2保证加工精度的条件 (27)9.8 绘制夹具装配总图和夹具零件图 (28)9.8.1夹具总装图的绘制次序 (28)9.8.2绘制夹具的零件图 (28)结束语 (29)参考文献 (30)附录 (31)第一章前言21世纪,世界机械工业的发展进入了前所未有的高速阶段,与其他行业相比,机械工业的发展具的地位化,规模化,全球化和高技术化的特点。

摘要:现今社会数控加工技术已经成为了机械行业领路军,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展,提高综合国力和国家地位的重要途径。

数控加工工艺设计的主要任务是制定加工工艺规程,也是数控机床加工前的准备工作。

工艺规程是规定零件、走刀路线、刀具尺寸以及机床的运动过程。

因此,是编程人员对数控机床的性能、制造工艺过程和操作方法具有指导性的工艺文件。

数控机床加工的程序是数控加床的指令性文件。

数控机床加工程序不仅要包括零件的工艺过程,而且还要包括切削用量的选择、运动方式、刀具系统、切削规范以及工件的装夹方法。

工艺规程定得合理与否,对程序编制、机床的加工效率和零件的加工精度都有重要的影响。

因此,应遵循一般的工艺原则并结合数控机床的特点认真而详细地制定数控加工工艺。

本设计结合一具体零件进行了零件图分析,加工设备、刀具、工装的选择,切削速度、进给量、背吃刀量等参数的选择,制定了零件的数控加工工艺;根据所选择机床的指令系统编写了零件的加工程序及仿真出合给规格的图形来。

关键词:零件设计、数控加工、数控技术、数控程序Abdtrct:NC processing technology has become the social machinery industry today lead the army, vigorously develop the advanced manufacture technology of numerical control technology as the core has become the world's developed countries to accelerate economic development, enhance overall national strength and important way to statehood. Main task is the development of process design for NC machining processing procedures, is getting ready for an NC machine. Processing procedures are parts, machining, tool and machine tool motion. Therefore, is the programmer on the performance of CNC machine tools, manufacturing process and how to process files with the guiding. Program of numerical control machine tool CNC plus bed command file. NC machining program to include not only part of the process, but also including selection, movement, cutting tool systems, code for cutting and clamping of the workpiece. Procedures are reasonable or not, for programming, machine tool for processing efficiency and part accuracy has a significant impact. Therefore, should follow the General principles of technology combined with the features serious and detailed formulation of numerical control machine tool NC machining processes. This design combined with a part of specific parts diagram analysis, selection of processing equipment, tooling,fixtures, cutting speed, feed, rear eating choice of Cutter parameters such as volume, developed a part of NC machining technology; depending on your choice of machine tool instruction to write parts of the processing program and simulation to the specifications of the graphics.Keywords:Component design,CNC machining, CNC, CNC program目录第一章绪论 (1)1.1端盖零件的发展史 (1)1.2课题的提出 (1)1.3零件设计的目的和意义 (2)1.4 端盖零件的设计内容及要求 (2)1.5课题的构思 (3)1.6本人要完成的工作量 (3)第二章端盖零件的数控加工工艺分析 (4)2.1 零件图分析 (4)2.1.1零件图 (4)2.1.2零件外形和特点分析 ........................... 错误!未定义书签。

综合实训报告端盖零件的数控加工及工艺分析学校名称(电大)天津工程高级技工学校班级 08秋数控技术(机电方向)姓名邢永贺学号 0912001458538目录一、摘要 (3)二、概述 (4)2.1 数控机床的特点 (4)2.2 数控机床的发展趋势 (4)三、加工前的准备 (5)3.1加工步骤 (5)3.2工序划分的主要原则 (5)3.3数控机床的选择 (5)3.4装夹方式和夹具的选择 (6)3.5刀具的选择 (6)3.6切削用量 (7)3.7 确定定位基准 (8)四、数控加工 (9)4.1 加工工艺决策 (9)4.2 零件图形 (9)4.3 加工刀具 (10)4.4 加工工序 (11)4.5加工程序 (16)五、致谢 (23)六、参考文献 (24)一、摘要数控加工是根据被加工零件的图样和工艺要求,编制出以数码表示的程序,输入到机床的数控装置或控制计算机中,以控制工件和工具的相对运动,使之加工出合格零件的方法。

本文主要采用FANUC系统对零件进行数控编程加工。

首先是对工件进行加工工序的确定,并且进行工艺分析,装夹方式的选择,切削用量的确定。

再对刀具进行了选择。

然后就工艺路线进行编程加工。

数控机床是用数字化信号对机床的运动及其加工过程进行控制的机床,它是一种技术密集度及自动化程度很高的机电一体化加工设备,是综合应用计算机、自动控制、自动检测及精密加工精度高,质量容易保证,发展前景十分广阔,因此掌握数控铣床的加工编程技术尤为重要。

关键词:数控技术、数控编程加工、精度二、概述2.1数控机床的特点数控机床是指应用了数控技术对其加工过程进行自动控制的机床,或者说是装备了数控系统的机床,因此也称做NC 机床。

由于现代数控系统是通过计算机进行控制的,因此,将数控机床又称为CNC机床。

数控机床作为一种新型的自动化机床、在具有高自动程度的同时还具有广泛的通用性。

这是因为数控机床都具有以下一些共同的优点:(1)适应范围广数控机床通过执行已编制好的加工程序来控制机床执行机构,对零件进行自动加工。

当加工对象的尺寸或局部形状变化时,只需对零件加工程序进行修改;当改变加工对象时,只需重新编制一个数控加工程序。

因此数控机床可适应多种不同零件的加工。

(2)生产准备周期短在数控机床上加工新的零件,大部分准备工作是针对零件的工艺分析和编制数控加工程序,而不是去准备钻模、镗模及其他的专用工具、夹具等工艺装备,这样大大缩短了生产准备时间。

(3)工序高度集中在数控机床上加工,特别是在带有自动换刀系统的数控机床上加工,往往是工件一次装夹后,完成尽可能多的加工内容。

这样就可以减少机床、夹具的数量和因重复装夹定位造成的误差,同时还能够缩短工序转换、等待和装夹等辅助加工时间。

(4)生产效率和加工精度高数控机床在加工时可以采用较大的切削用量。

特别是一些重切数控机床,其切削用量可以是普通金属切削机床常用量的十几倍。

同时,数控机床还具有相当高的加工精度和质量稳定性。

这主要是有机电结合的设计特点所决定的,首先是在结构上引入了滚珠丝杠螺母机构和各种消除间隙结构等,是机械传动的误差尽可能小;其次是采用了软件精度补偿技术,对机械传动误差进行补偿;第三是用程序控制加工,减少了人为因素对加工精度的影响。

这些措施不仅保证了较高的加工精度,同时还保证了较高的质量稳定性。

(5)能完成复杂型面的加工数控系统不仅可以控制机床多个轴的运动,而且能驱动多个轴联动,使刀具在三维空间中能实现任意的轨迹运动,使得许多在普通机床上无法完成的复杂型面的加工成为可能。

(6)有利于生产管理的现代化在数控机床上加工零件,能准确地计算加工工时和费用,其工序高度集中,节省了工装夹具、简化了中间检验工序、减少了半成品的管理环节,有利于实施现代化的生产管理模式。

同时,数控机床使用了数字信息控制,为计算机辅助设计、制造及实现生产过程的计算机管理与控制奠定了良好的基础。

2.2数控机床的发展趋势随着社会的多样化需求及相关技术的不断进步,数控机床也向着更广的领域和更深的层次发展。

当前,数控机床的发展主要呈现出如下趋势:2.2.1 高速化随着汽车、国防、航空、航天等工业的高速发展以及铝合金等新材料的应用,对数控机床加工的高速化要求越来越高。

(1)主轴转速:机床采用电主轴(内装式主轴电机),主轴最高转速达200000 r/min;(2)进给率:在分辨率为0.01μm时,最大进给率达到240m/min且可获得复杂型面的精确加工;(3)运算速度:微处理器的迅速发展为数控系统向高速、高精度方向发展提供了保障,开发出CPU已发展到32位以及64位的数控系统,频率提高到几百兆赫、上千兆赫;(4)换刀速度:目前国外先进加工中心的刀具交换时间普遍已在1s左右,高的已达0.5s。

德国Chiron公司将刀库设计成篮子样式,以主轴为轴心,刀具在圆周布置,其刀到刀的换刀时间仅0.9s。

2.2.2高精度化数控机床精度的要求现在已经不局限于静态的几何精度,机床的运动精度、热变形以及对振动的监测和补偿越来越获得重视。

2.2.3功能复合化复合机床的含义是指在一台机床上实现或尽可能完成从毛坯至成品的多种要素加工。

采用复合机床进行加工,减少了工件装卸、更换和调整刀具的辅助时间以及中间过程中产生的误差,提高了零件加工精度,缩短了产品制造周期,提高了生产效率和制造商的市场反应能力,相对于传统的工序分散的生产方法具有明显的优势。

2.2.4 高可靠性数控机床与传统机床相比,增加了数控系统和相应的监控装置等,应用了大量的电气、液压和机电装置,易于导致出现失效的概率增大;工业电网电压的波动和干扰对数控机床的可靠性极为不利,而数控机床加工的零件型面较为复杂,加工周期长,要求平均无故障时间在2万小时以上。

为了保证数控机床有高的可靠性,就要精心设计系统、严格制造和明确可靠性目标以及通过维修分析故障模式并找出薄弱环节。

2.2.5多媒体技术的应用多媒体技术集计算机、声像和通信技术于一体,使计算机具有综合处理声音、文字、图像和视频信息的能力,因此也对用户界面提出了图形化的要求。

合理的人性化的用户界面极大地方便了非专业用户的使用,人们可以通过窗口和菜单进行操作,便于蓝图编程和快速编程、三维彩色立体动态图形显示、图形模拟、图形动态跟踪和仿真、不同方向的视图和局部显示比例缩放功能的实现。

三、加工前的准备3.1加工步骤在自动编程过程中,加工工艺决策是加工能否顺利完成的基础,必须依据零件的形状特点、工件的材料、加工的精度要求、表面粗糙度要求,选择最佳的加工方法、合理划分加工阶段、选择适宜的加工刀具、确定最优的切削用量、确定合理的毛坯尺寸与形状、确定合理的走刀路线,最终达到满足加工要求、减少加工时间、降低加工费用的目的。

3.2工序划分的主要原则1、保证加工质量;2、合理使用设备;3、先粗后精。

4、先主后次。

5、先基准后其他。

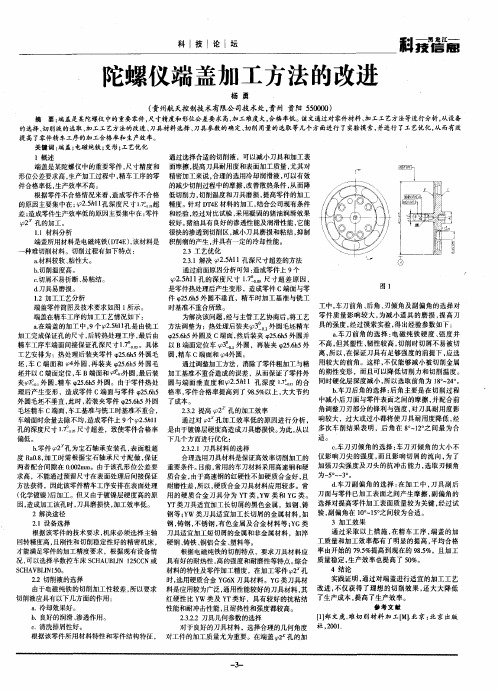

6、尽量减少换刀次数3.3数控机床的选择通过零件图样分析可知该端盖的材料为铸铁,毛坯为铸件。

该工件结构简单,但端面圆跳动要求较高,该零件中间的内腔孔径粗糙度要求较高,零件的周边和外部基本上不需要加工,加工主要是孔的尺寸精度和表面粗糙度。

Φ60外圆和Φ75外圆,周边为115X115的面要求端面圆跳动较高。

通过零件的工艺分析可知,确定该零件在立式加工中心上加工。

根据零件外形尺寸及图纸的要求,选定XH714型立式加工中心来进行加工。

3.4装夹方式和夹具的选择3.4.1.夹具的选择数控加工对夹具主要有两大要求:一是夹具应具有足够的精度和刚度;二是夹具应有可靠的定位基准。

选用夹具时,通常考虑以下几点:1)尽量选用可调整夹具、组合夹具及其它通用夹具,避免采用专用夹具,以缩短生产准备时间。

2)在成批生产时才考虑采用专用夹具,并力求结构简单。

3)装卸工件要迅速方便,以减少机床的停机时间。

4)夹具在机床上安装要准确可靠,以保证工件在正确的位置上加工。

3.4.2.夹具的类型数控车床上的夹具主要有两类:一类用于盘类或短轴类零件,工件毛坯装夹在带可调卡爪的卡盘(三爪、四爪)中,由卡盘传动旋转;另一类用于轴类零件,毛坯装在主轴顶尖和尾架顶尖间,工件由主轴上的拨动卡盘传动旋转。

数控铣床上的夹具,一般安装在工作台上,其形式根据被加工工件的特点可多种多样。

如:平口钳。

3.4.3.工件装夹方法的选择数控机床上零件的安装方法与普通机床一样,要合理选择定位基准和夹紧方案,注意以下两点:1)力求设计、工艺与编程计算的基准统一,这样有利于编程时数值计算的简便性和精确性。

2)尽量减少装夹次数,尽可能在一次定位装夹后,加工出全部待加工表面。

通过分析,该端盖零件形状较简单,尺寸较小,但加工面与加工面之间的圆跳动要求较高。

故选用通用台钳,三爪卡盘,数控分度工作台,工装,尾座,螺栓等。

3.5 刀具的选择3.5.1选择数控刀具的原则刀具寿命与切削用量有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

对于装刀、换刀和调刀比较复杂的多刀机床、组合机床与自动化加工刀具,刀具寿命应选得高些,尤应保证刀具可靠性。

车间内某一工序的生产率限制了整个车间的生产率的提高时,该工序的刀具寿命要选得低些当某工序单位时间内所分担到的全厂开支M较大时,刀具寿命也应选得低些。

大件精加工时,为保证至少完成一次走刀,避免切削时中途换刀,刀具寿命应按零件精度和表面粗糙度来确定。

与普通机床加工方法相比,数控加工对刀具提出了更高的要求,不仅需要冈牲好、精度高,而且要求尺寸稳定,耐用度高,断和排性能坛同时要求安装调整方便,这样来满足数控机床高效率的要求。

数控机床上所选用的刀具常采用适应高速切削的刀具材料(如高速钢、超细粒度硬质合金)并使用可转位刀片。

根据所要加工的内容,所需刀具有面铣刀、镗刀、反镗刀、中心钻、立铣刀等,其规格根据加工尺寸选择。

一般来说,粗铣铣刀直径应选小一些,以减少切削力矩,但也不能太小,以免影响加工效率;精铣铣刀直径应选大一些,以减少接刀痕迹。

考虑到多次走刀间的重叠量及减少刀具种类,经综合分析确定粗、精铣C面时所选用,粗、精铣铣刀直径都选为Φ100mm。

其他刀具根据孔径尺寸确定。

刀柄柄部根据主轴锥孔和拉紧机构选择。

XH714型加工中心主轴锥孔为ISO40,适用刀柄为BT40(日本标准JISB6339),故刀柄柄部应选择BT40型式。