背胶测试作业指导书

- 格式:xls

- 大小:169.50 KB

- 文档页数:4

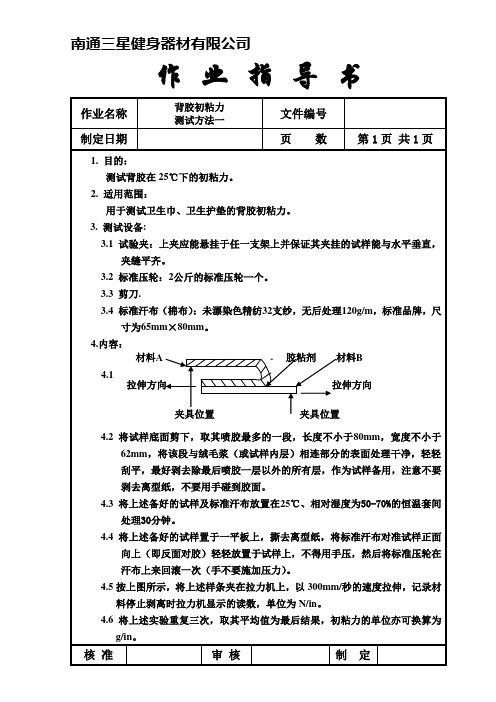

一、实验目的1. 了解玻璃背胶的基本性能和用途;2. 掌握玻璃背胶的粘贴方法;3. 分析玻璃背胶在不同环境下的耐久性。

二、实验原理玻璃背胶是一种具有粘性的材料,主要用于玻璃、塑料、金属等表面的粘贴。

其基本原理是利用粘胶剂对基材的粘附力,使两种或多种材料紧密结合。

三、实验材料1. 玻璃背胶;2. 玻璃板;3. 刀片;4. 计时器;5. 温湿度计;6. 环境测试箱。

四、实验步骤1. 准备实验材料,将玻璃背胶裁剪成所需尺寸;2. 将玻璃板清洁干净,确保表面无油污、尘埃等杂质;3. 将玻璃背胶贴在玻璃板上,注意保持平整;4. 使用刀片将玻璃背胶边缘裁剪整齐;5. 将粘贴好的玻璃背胶放置在环境测试箱中,模拟不同环境条件;6. 记录玻璃背胶在不同环境下的粘贴效果和耐久性;7. 对实验结果进行分析。

五、实验结果与分析1. 玻璃背胶粘贴效果实验结果表明,玻璃背胶在粘贴过程中,粘附力较强,能够牢固地粘贴在玻璃板上。

在正常温度和湿度条件下,粘贴效果良好。

2. 玻璃背胶耐久性实验过程中,将粘贴好的玻璃背胶放置在环境测试箱中,模拟不同环境条件。

以下是实验结果:(1)高温环境:在60℃的高温环境下,玻璃背胶粘贴效果良好,无明显脱落现象。

(2)低温环境:在-20℃的低温环境下,玻璃背胶粘贴效果良好,无明显脱落现象。

(3)高湿环境:在85%的相对湿度环境下,玻璃背胶粘贴效果良好,无明显脱落现象。

(4)盐雾环境:在盐雾环境下,玻璃背胶粘贴效果良好,无明显脱落现象。

综上所述,玻璃背胶在不同环境下的耐久性较好,适用于各种场合。

六、实验结论1. 玻璃背胶具有较好的粘附力,能够牢固地粘贴在玻璃板上;2. 玻璃背胶在不同环境下的耐久性较好,适用于各种场合;3. 玻璃背胶是一种性能优良的材料,具有广泛的应用前景。

七、实验建议1. 在粘贴玻璃背胶时,应确保基材表面清洁、干燥;2. 选择合适的玻璃背胶产品,根据实际需求选择合适的型号;3. 在使用玻璃背胶时,注意产品的保质期,避免过期使用。

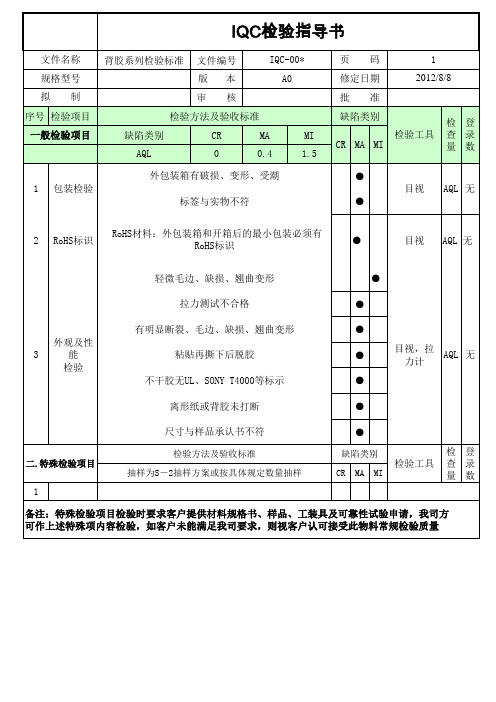

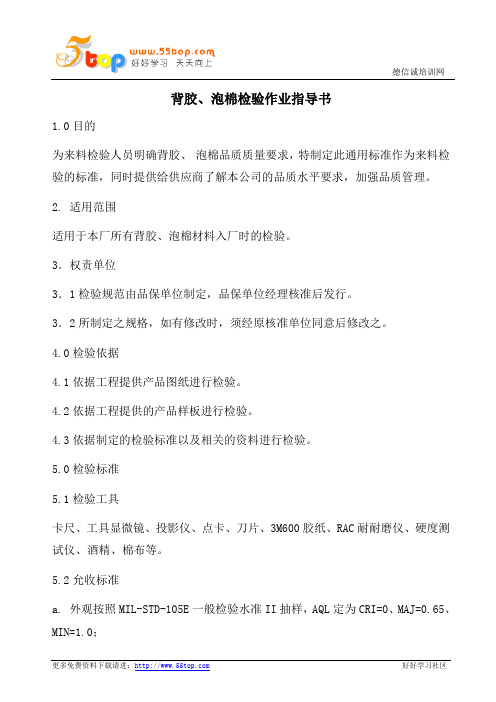

背胶、泡棉检验作业指导书1.0目的为来料检验人员明确背胶、泡棉品质质量要求,特制定此通用标准作为来料检验的标准,同时提供给供应商了解本公司的品质水平要求,加强品质管理。

2. 适用范围适用于本厂所有背胶、泡棉材料入厂时的检验。

3.权责单位3.1检验规范由品保单位制定,品保单位经理核准后发行。

3.2所制定之规格,如有修改时,须经原核准单位同意后修改之。

4.0检验依据4.1依据工程提供产品图纸进行检验。

4.2依据工程提供的产品样板进行检验。

4.3依据制定的检验标准以及相关的资料进行检验。

5.0检验标准5.1检验工具卡尺、工具显微镜、投影仪、点卡、刀片、3M600胶纸、RAC耐耐磨仪、硬度测试仪、酒精、棉布等。

5.2允收标准a. 外观按照MIL-STD-105E一般检验水准II抽样,AQL定为CRI=0、MAJ=0.65、MIN=1.0;b. 性能测试按照MIL-STD-105E特殊检验水准S-1抽样,AQL定为C=0;c. 尺寸按照MIL-STD-105E特殊检验水准S-3抽样,AQL定为C=0.5.3缺陷定义a. 缺陷(CRI):产品功能完全失常或会导致使用者或操作者生命安全之缺陷。

b. 缺陷(MAJ):产品部分功能、结构失常或严重的外观不良会导致客户拒收或抱怨的缺陷。

c. 缺陷(MIN):产品明显的外观不良可能会导致客户抱怨或包装方面的缺陷。

5.4检验条件a. 光源:标准光源灯光;b. 检物表面与眼睛距离:30~40cm;c. 视线与被检物表面角度: 45±15º;d. 检验时间:≤10S;e. 视力:裸视或矫正视力在1.0以上且无色盲。

6.0背胶、泡棉检验内容6.1外观检验:检验项目序号缺点类型不良内容描述判定备注C R I M AJ M IN1、外观1多胶切割边缘多胶V 2少胶切割边缘少胶V 3断胶贴粘面断胶V 4折胶胶面折胶V检验5油渍/脏污表面有油渍/脏污V 6难撕背胶不易从离心纸撕下来V7断切切割边缘切断,导致不好撕V 8变形背胶形状变形V9毛边边缘有线形状的胶丝V 10 杂物表面粘有异物,影响粘性V6.2粘性测试背胶、泡棉贴在手机壳上面,不能有不粘或部分不粘的现象;材质参照样品或相关的资料。

背胶贴纸检验规范

一、目的:

为确保每一制程质量稳定度及满足客户的需求,每一站均需严格制程检验,并将检验之记录值填写记录表中,使制程中每一动作均能符合标准作业程序。

二、范围:

适合对本公司所生产的或外购的背胶、贴纸类辅料产品的检验。

三、检验环境:

光源800-1200Lux

四、检验内容:

五、流程说明:

1、产品批量生产前,生产应先送3-5PCS至品质,并填写好首件送检单交当班 IPQC确认首件;

2、首件OK,方可开始生产;首件NG,需重新调整后送检;

3、生产过程中IPQC要严格监督产线员工按工艺要求操作;

4、IPQC在巡检过程中,当发现问题应及时反馈生产责任人,单项不良超出5%,IPQC应及时开出品质异常联络单给责任分析改善,并追踪改善效果。

5、当生产出现重大异常时,如严重不良已导致报废不良比例在10%以上,应要求生产立即停线,并开出停线通知单。

6、IPQC要稽核现场的7S,并要求和监督现场操作人员对产品按要求作好防护措施.

六、相关文件

《不合格品控制程序》

七、相关表格

《内部品质异常联络单》

《IPQC检验报表》。

橡胶件检验作业指导书引言本文档旨在为橡胶件检验工作提供详细的指导,以确保橡胶件的质量符合标准要求。

通过遵循本指导书的步骤和指示,检验人员将能够准确地评估橡胶件的质量,并确保其适用于特定的应用场景。

检验前准备在进行橡胶件检验之前,确保以下准备工作已完成:1. 准备检验设备和工具:包括巡视灯、测量尺具、夹具等;2. 确认检验要求和标准:查阅相关标准文件,了解对橡胶件的检验要求;3. 准备样品:准备待检验的橡胶件样品,并确保样品的数量充足;4. 为检验人员提供必要的培训和说明:确保检验人员对检验过程和要求有清晰的理解。

检验步骤以下是进行橡胶件检验的步骤:1. 外观检验:- 检查橡胶件的表面是否平整,并排除任何明显的缺陷,如气泡、裂纹等;- 观察橡胶件的颜色和光泽,确保其符合要求;- 检查橡胶件的尺寸和形状是否与规格要求一致。

2. 功能性检验:- 根据检验要求,进行相应的功能性测试,如拉伸、压缩、弯曲等;- 使用适当的测量设备,记录测试结果,并与标准要求进行比较。

3. 化学性能检验:- 根据需要,使用合适的化学试剂进行化学性能检验;- 根据标准要求,进行试验,并记录测试结果。

4. 物理性能检验:- 进行橡胶件的物理性能测试,如硬度、抗压强度、耐磨性等;- 使用适当的测试设备和方法,并记录测试结果。

5. 包装和标识检验:- 检查橡胶件的包装是否完整,并确保标识信息准确无误;- 如有需要,进行相关标识和包装的附加检验,如防潮性能等。

检验记录和报告对于每个橡胶件样品的检验,应准确记录以下信息:1. 样品编号、批号等标识信息;2. 检验日期和时间;3. 检验人员的姓名和签名;4. 检验结果和评价;5. 如发现任何问题或缺陷,应记录详细的描述和可能的原因。

检验记录应保存并归档,以备将来参考。

根据需要,可以生成检验报告,并提供给相关部门和客户。

总结本文档提供了橡胶件检验的详细步骤和指导,旨在确保橡胶件的质量符合标准要求。

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==塑胶产品作业指导书篇一:塑胶部作业指导书深圳市凯鑫盛五金制品有限公司成型作业指导书篇二:塑胶产品测量作业指导书1.02.03.04.0目的:为使检测人员能正确的掌握测量方法,确保测量结果的准确性及稳定性,统一报告制作格式,为项目、模具工程﹑制造﹑品保部门及客户提供正确规范的检测报告。

范围:适用于本公司FAI测量,制程控制、来料、出货需用工显测量之产品。

定义:无权责:4.1 测量中心:按照测量原理及规定的测量方法进行标准化量测作业。

4.2 申请单位:送测量样品至测量室和详细填写申请单,并负责报告的签收。

作业内容:5.1 测量注意事项:5.1.1 测量室根据申请的内容核对是否正确,并确认产品外观及数量,根据工作量确认完成时间。

5.1.2 根据受控的图纸,确认产品是否和图面相符。

5.1.3 送检的产品应留一模,供测量室保存留样。

5.2 测量工具的选择:5.2.1 如果客户有要求测量工具的,按客户报告格式中要求的测量工具测量,保证测量工具的一致性。

5.2.2 客户没有要求测量工具的按下面的要求:工显测量:孔心距的尺寸,扣位尺寸,不规则的内长宽,两测量点连线和基准面不平行的外形尺寸,来料的贴纸,背胶,钢片产品,印刷尺寸(如图四、五)。

卡尺测量:外形长宽尺寸;电池仓内长宽;显示屏内长宽;摄像头装配位置;音量键、USB装配位置;按键孔的长宽尺寸等(如图一、二、三、六)。

针规测量:听筒、USB的孔径尺寸,选用针规测量(如图五)。

5.0塑胶产品测量作业指导书图一图二图三图四图五图六塑胶产品测量作业指导书5.3 工显测量基准的设定5.3.1 平面基准的设定:选一个大的平面做放置基准(如图七、八、九),避开凸出的位置,放在平台上或贴在测量治具上,基准平面要保持与工作台平行,变形的位置要校平后测量.图七图八图九5.3.2 轴向基准的设定:选一个长的直边或在一条线上最远的两个圆孔做摆正基准,长边摆正短边归零。

1.0目的:为使检测人员能正确的掌握测量方法,确保测量结果的准确性及稳定性,统一报告制作格式,为项目、模具工程﹑制造﹑品保部门及客户提供正确规范的检测报告。

2.0范围:适用于本公司FAI测量,制程控制、来料、出货需用工显测量之产品。

3.0定义:无4.0权责:4.1测量中心:按照测量原理及规定的测量方法进行标准化量测作业。

4.2申请单位:送测量样品至测量室和详细填写申请单,并负责报告的签收。

5.0作业内容:5.1测量注意事项:5.1.1测量室根据申请的内容核对是否正确,并确认产品外观及数量,根据工作量确认完成时间。

5.1.2根据受控的图纸,确认产品是否和图面相符。

5.1.3送检的产品应留一模,供测量室保存留样。

5.2测量工具的选择:5.2.1如果客户有要求测量工具的,按客户报告格式中要求的测量工具测量,保证测量工具的一致性。

5.2.2客户没有要求测量工具的按下面的要求:工显测量:孔心距的尺寸,扣位尺寸,不规则的内长宽,两测量点连线和基准面不平行的外形尺寸,来料的贴纸,背胶,钢片产品,印刷尺寸(如图四、五)。

卡尺测量:外形长宽尺寸;电池仓内长宽;显示屏内长宽;摄像头装配位置;音量键、USB装配位置;按键孔的长宽尺寸等(如图一、二、三、六)。

针规测量:听筒、USB的孔径尺寸,选用针规测量(如图五)。

图一 图二图三 图四 图五 图六外形尺寸,内长宽,按键长宽用卡尺测量5.3 工显测量基准的设定5.3.1 平面基准的设定:选一个大的平面做放置基准(如图七、八、九),避开凸出的位置,放在平台上或贴在测量治具上,基准平面要保持与工作台平行,变形的位置要校平后测量.图七 图八 图九5.3.2 轴向基准的设定:选一个长的直边或在一条线上最远的两个圆孔做摆正基准,长边摆正短边归零。

三星客户产品的基准以两个O/P 的顶针孔做基准轴摆正(如图十、十三),零点以图面上标有B/P 的基准孔为零点测量,图面上有标注测量点的位置,应严格按照图面标注的位置测量(图十二)。