皮带计算标准公式

- 格式:doc

- 大小:51.00 KB

- 文档页数:3

word 格式-可编辑-感谢下载支持

成卷皮带长度计算

成卷皮带侧面看为多个圆,长度计算可简化为多个圆的周长相加。

即:

L=D 1+D 2+D 3+…….+Dn

其中L 为皮带长度 D 为圆的直径

L=2π R 1+2π R 2+2π R 3+……+2π Rn 因为皮带厚度为20mm ,可知圆的半径相差为20mm ,公示可简化为

L=2π R 1+2π (R 1+20mm )+2π (R 1+20mm*2)+……+2π (Rn+20mm*n ) 利用等差数列求和公式可得

L=2π{(

R+R+20n )/2}*n=2π(R*n+10n 2)

成卷皮带内径取300mm

通过公式验算综机场地直径2.3米成卷皮带长度为200米。

通过公式计算可得

1M (直径)成卷皮带可卷皮带约37米。

2M (直径)成卷皮带可卷皮带约150米。

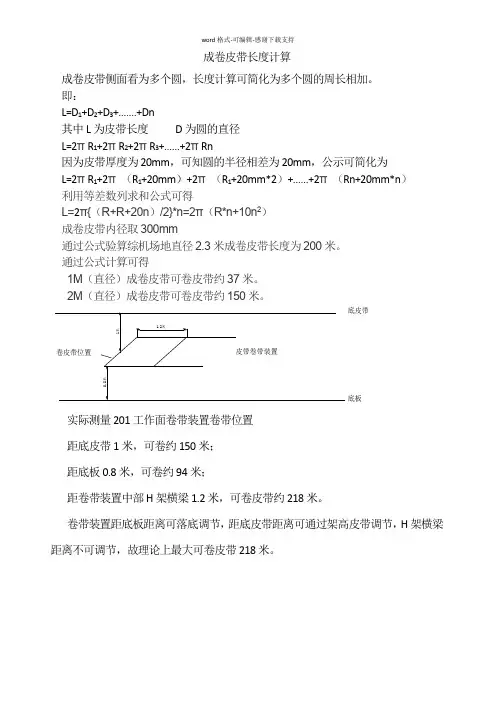

底皮带

底板

实际测量201工作面卷带装置卷带位置

距底皮带1米,可卷约150米;

距底板0.8米,可卷约94米;

距卷带装置中部H 架横梁1.2米,可卷皮带约218米。

卷带装置距底板距离可落底调节,距底皮带距离可通过架高皮带调节,H 架横梁距离不可调节,故理论上最大可卷皮带218米。

三角皮带长度计算法

三角皮带长度计算法是一种计算传动皮带长度的方法。

该方法基于三角形周长的原理,通过测量三角形的三个边长来确定皮带的长度。

具体而言,首先需要确定三角形的三个边长,分别为a、b、c。

其中,a和b分别表示两个轮子的直径,c则表示两个轮子之间的距离。

然后,根据三角形周长的公式C=a+b+c,计算出三角形的周长C。

最后,根据皮带长度的公式L=π(C+2(a-b))/4+(a+b)/2,即可计算出皮带的长度L。

需要注意的是,在测量轮子直径和轮距时,需要使用精准的测量工具,并且要确保测量的数据准确无误。

此外,计算时还需要注意单位的一致性,例如直径和距离应该统一使用相同的单位进行计算。

总的来说,三角皮带长度计算法是一种简单易行的计算方法,可以帮助工程师们更快速、准确地确定皮带的长度,从而为传动系统的设计和维护提供重要支持。

- 1 -。

皮带传送带长度计算公式皮带传送带是常用的工业输送设备,被广泛应用于各种重载、长距离、快速输送物料的场合。

在选择合适的皮带传送带时,其中一个关键参数就是其长度。

正确计算皮带传送带长度对于设计和选型具有重要意义。

下面将为大家介绍皮带传送带长度计算的方法和公式。

一、皮带传送带长度皮带传送带的长度是由横截面尺寸、材料密度、材料特性、带速、带张力等因素共同决定的。

在实际应用中,经常需要根据具体工况计算长度。

一般情况下,皮带传送带的长度可以分为两种:1. 实际长度:指皮带传送带的实际长度,即实际使用的皮带传送带长度。

2. 安装长度:指皮带传送带在安装前需要的长度,一般比实际长度稍长些。

计算皮带传送带长度需要考虑多个因素,如皮带尺寸和材料等。

下面将详细介绍皮带传送带长度的计算公式。

二、皮带传送带长度计算公式皮带传送带长度的计算公式包括初始长度、伸长后长度等多种情况,但这里主要介绍最常用的两种情况:皮带长度的静态计算和动态计算。

1. 皮带长度的静态计算皮带长度的静态计算是假设皮带传送带是静止不动的情况下,通过标准公式计算皮带长度。

这种计算方法适用于设计工程、机器安装和平面布置等方面。

(1)定植长度:即安装长度。

这里可以采用双点定植、三点定植和多点定植等方法。

以双点定植为例,公式如下:L1=√(a²+b²+2abCosθ)-√b²-R²+α其中,a和b表示两个支座距离;θ表示带的夹角;R 表示滚筒半径;α表示拉断力引起的长度缩短。

(2)滑动长度皮带传送带在运动过程中会发生伸长。

在考虑皮带长度时,需要将伸长后的长度加入到计算中来。

伸长量取决于皮带的伸长率和运行时间。

滑动长度的公式如下:L2=(L0+2KD+ (L0+KD)ε T)×(1+λαT)其中,L0表示定植长度;D表示带芯加强位置长度;ε T表示皮带在运行过程中的伸长率;T表示运行时间;K 为1.5时为双芯带,K为1.1时为单芯带;λ为U形带的系数,可以通过下面的公式计算得到:λ=D/4.R其中R为小滚筒半径。

⽪带传动⽪带传动⼀、平⽪带传动1、平⽪带传动计算1)、⼩⽪带轮初定直径Di Di=C 31n N(毫⽶)式中 n 1——⼩⽪带轮转速(转/分); N ——传动功率; C ——系数,当N 的单位为马⼒时C=1000~1200,当N 的单位为千⽡时C=1150~1400。

2)、⼤⽪带轮直径D 2D 2=21n n D 1=iD 1(毫⽶)式中 D 1——⼩⽪带轮直径(毫⽶); n 2——⼤⽪带轮转速(转/分); i ——传动⽐。

3)、⽪带速度vV=1000*6011n D π(⽶/秒)⽪带速度不应超过25⽶/秒。

4)、⽪带轮中⼼距A5(D 1+D 2)≥A≥(D 1+D 2) 5)、⽪带长度L 和⼩⽪带轮包⾓ɑΘ(注:Θ应保证ɑ≥150°,否则应增加中⼼距A 或采⽤张紧轮。

)①开式传动:L=2A+2π(D 2+D 1)+A D D 42)12-(ɑ≈180°-AD D 12-×60°(度)②交叉传动:L=2A+2π(D 1+D 2)+A D D 42)21+(ɑ≈180°+AD D 12+×60°(度)③半交叉传动:L=2A+2π(D 1+D 2)+A D D 22221+ɑ≈180°+AD 1×60°(度)6)、⽪带厚度δδ≤301D ,推荐δ≤401D2、传动胶带尺⼨表(GB 524-74)传动胶带宽度(毫⽶)胶布层数宽度公差(毫⽶)最⼩长度(⽶)20,25,30,35,40,45,50,55,603~4 ±2 5 65,70,75,80,90 3~6 ±3 5 100,125,150,175 4~6 ±4 10 200,225,250 4~10 ±5 10 275,3004~10 ±5 20 350,400,450,500,550,6006~12±6203、⽪⾰带尺⼨表(毫⽶)宽度厚度单层双层 20,25,30 3 (35),40,(45),50 3.5 60,70,(75),80 4 (85),90,95 4.5 100,1154.5 7.5 125,1505 8.5 175,200,225,250,(275),3005.59.54、传动胶带的使⽤保养条件1)、不得将不同规格、不同胶布层数的传动带接在⼀起使⽤。

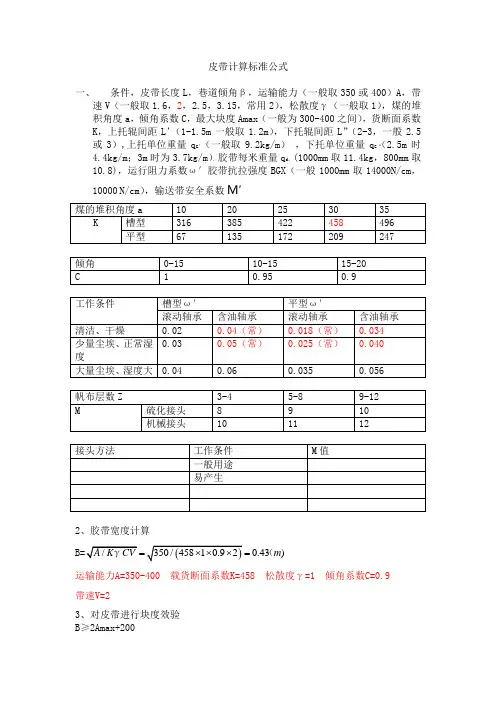

皮带计算标准公式一、 条件,皮带长度L ,巷道倾角β,运输能力(一般取350或400)A ,带速V (一般取1.6,2,2.5,3.15,常用2),松散度γ(一般取1),煤的堆积角度a ,倾角系数C ,最大块度Amax (一般为300-400之间),货断面系数K ,上托辊间距L ’(1-1.5m 一般取1.2m ),下托辊间距L ”(2-3,一般2.5或3),上托单位重量q G ’(一般取9.2kg/m ) ,下托单位重量q G “(2.5m 时4.4kg/m ;3m 时为3.7kg/m ),胶带每米重量q d ,(1000mm 取11.4kg ,800mm 取10.8),运行阻力系数ω′胶带抗拉强度BGX (一般1000mm 取14000N/cm ,10000 N/cm ),输送带安全系数M ′2、胶带宽度计算0.43)m ==(运输能力A=350-400 载货断面系数K=458 松散度γ=1 倾角系数C=0.9 带速V=23、对皮带进行块度效验 B ≥2Amax+2004、胶带运行阻力与胶带张力计算①运行阻力计算:取运行阻力系数ω′=0.05,ω″=0.025每米物料重量q=Q/(3.6×V)=Wzh=g(q+qd + qg′) Lω′cosβ+g(q+qd) L sinβ= (N)W K =g (qd+ qg″) Lω″cosβ± g qdL sinβ(上运为加,下运为减)= (N)②胶带张力计算ˋ1 1′用逐点计算法求胶带个点张力S 2≈S1S 3=1.04S2S 4=1.04S3=1.042S1=1.08 S1S 5=S4+Wk=1.042S1+WK=1.08 S1+WKS6=1.04S5=1.043S1+1.04Wk=1.12 S1+1.04WkS 7=S6+Wzh=1.043S1+1.04Wk+Wzh=1.12 S1+1.04Wk+WzhS8≈S9=1.04S7=1.044S1+1.042Wk+1.04Wzh=1.17S1+1.08Wk+1.04Wzh2′、按摩擦传动条件考虑摩擦力备用系数列方程,得:S 9=S1(1+((e uα-1)/m″))=S1(1+((e0.2×8.225-1)/1.15))=4.663 S1S9=1.17 S1+1.08WK+1.04WZH3′联立1′2′ S9=4.663S1解得:S1=(N) S5= (N)S2=(N) S6= (N)S 3=(N) S7= (N)S4=(N) S8≈S9= (N)4、胶带悬垂度与强度的验算(1)悬垂度验算:重段最小张力S6=N按悬垂度要求重段允许的最小张力为:Smin=5×(q+q d)Lg′×g×cosβ=NSmin<S6胶带悬垂度满足要求(2)胶带强度验算:胶带允许承受的最大张力为:Smax=BGX/M′=1000000/9=111111NSmax>S9 因此胶带强度满足要求5、牵引力与电机功率输送机主轴牵引力为:W0=S9-S1+0.04(S9+S1)=(N)电动机功率为:N=W0×V/1000η= KW考虑15%的备用功率,电机功率为:N=1.15×=KW SPJ 型皮带机满足要求。

皮带长度计算公式

皮带长度计算公式

皮带运转是机械工程中最常见的运动传动方式,它可以将动力从一个位置传送到另一个位置。

皮带长度是工程师在安装这种传动装置时必须考虑的一项重要参数。

因此,掌握皮带长度计算公式非常重要。

皮带长度的计算公式是:L=2πR+2C。

其中,L表示皮带的实际长度,R表示轮胎半径,C表示轮胎之间的间距和连接的距离。

在计算皮带长度时,首先必须确定皮带的安装位置,以及轮胎的半径和间距。

然后,将轮胎的半径和间距输入到公式中,就可以计算出皮带的实际长度。

在实际应用中,还需要考虑其他因素,如皮带材料、轮胎材料、质量等。

这些因素会影响皮带的实际长度,因此在计算皮带长度时,应该考虑这些因素。

在安装皮带时,应该按照皮带的安装说明书来安装,以确保皮带的正确安装,防止出现安装问题,从而确保传动效率。

皮带长度计算公式是L=2πR+2C,在实际应用中,还需要考虑其他因素,如皮带材料、轮胎材料、质量等。

此外,在安装皮带时,应遵循皮带的安装说明,以确保传动装置的正确安装和有效运转。

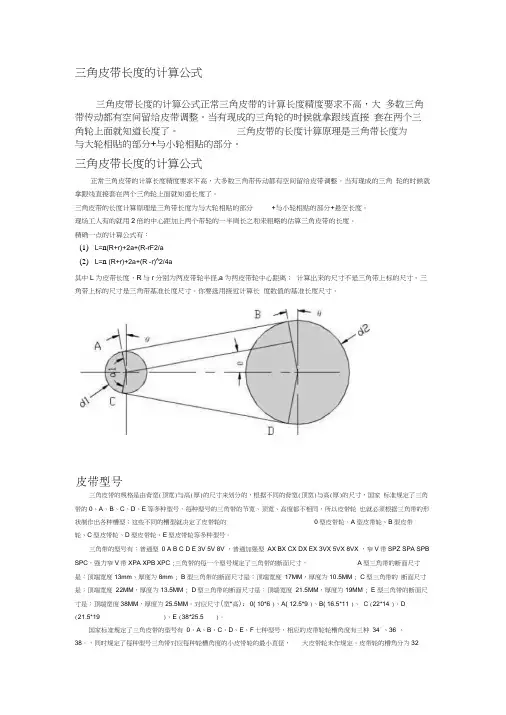

三角皮带长度的计算公式三角皮带长度的计算公式正常三角皮带的计算长度精度要求不高,大多数三角带传动都有空间留给皮带调整。

当有现成的三角轮的时候就拿跟线直接套在两个三角轮上面就知道长度了。

三角皮带的长度计算原理是三角带长度为与大轮相贴的部分+与小轮相贴的部分。

三角皮带长度的计算公式正常三角皮带的计算长度精度要求不高,大多数三角带传动都有空间留给皮带调整。

当有现成的三角轮的时候就拿跟线直接套在两个三角轮上面就知道长度了。

三角皮带的长度计算原理是三角带长度为与大轮相贴的部分+与小轮相贴的部分+悬空长度。

现场工人有的就用2倍的中心距加上两个带轮的一半周长之和来粗略的估算三角皮带的长度。

精确一点的计算公式有:(1)L=n(R+r)+2a+(R-rF2/a(2)L=n (R+r)+2a+(R -r)A2/4a其中L为皮带长度,R与r分别为两皮带轮半径,a为两皮带轮中心距离;计算岀来的尺寸不是三角带上标的尺寸。

三角带上标的尺寸是三角带基准长度尺寸。

你要选用接近计算长度数值的基准长度尺寸。

三角皮带的规格是由背宽(顶宽)与高(厚)的尺寸来划分的,根据不同的背宽(顶宽)与高(厚)的尺寸,国家标准规定了三角带的0、A、B、C、D、E等多种型号,每种型号的三角带的节宽、顶宽、高度都不相同,所以皮带轮也就必须根据三角带的形状制作出各种槽型;这些不同的槽型就决定了皮带轮的0型皮带轮、A型皮带轮、B型皮带轮、C型皮带轮、D型皮带轮、E型皮带轮等多种型号。

三角带的型号有:普通型0 A B C D E 3V 5V 8V ,普通加强型AX BX CX DX EX 3VX 5VX 8VX ,窄V带SPZ SPA SPB SPC,强力窄V带XPA XPB XPC ;三角带的每一个型号规定了三角带的断面尺寸,A型三角带的断面尺寸是:顶端宽度13mm、厚度为8mm ; B型三角带的断面尺寸是:顶端宽度17MM,厚度为10.5MM ; C型三角带的断面尺寸是:顶端宽度22MM,厚度为13.5MM ; D型三角带的断面尺寸是:顶端宽度21.5MM,厚度为19MM ; E 型三角带的断面尺寸是:顶端宽度38MM,厚度为25.5MM。

同步皮帶計算方式【实用版】目录1.引言2.同步皮带的定义和作用3.同步皮带的计算方式3.1 计算公式3.2 计算步骤3.3 举例说明4.结论正文【引言】在机械传动领域,同步皮带被广泛应用,因为它可以实现准确的传动比。

然而,如何正确计算同步皮带的尺寸和参数是许多工程师和设计师所关心的问题。

本文将为您详细介绍同步皮带的计算方式。

【同步皮带的定义和作用】同步皮带,又称同步带,是一种用于传递动力的带子。

它的主要特点是内外两侧都有齿轮,通过齿轮的啮合,使皮带与带轮实现同步传动。

同步皮带具有传动精度高、结构简单、噪音低、易于维修等优点。

【同步皮带的计算方式】同步皮带的计算主要包括两个方面:一是计算皮带的模数和齿数;二是计算皮带的长度和宽度。

1.计算公式模数(m)= 传动比(i)×齿数(z)齿数(z)= 传动比(i) / 模数(m)皮带长度(L)= 齿数(z)×π×模数(m)皮带宽度(W)= 齿数(z)×模数(m)2.计算步骤a.确定传动比(i),传动比可根据实际传动需求确定,通常根据电机转速和负载转速计算得出。

b.根据传动比(i)计算模数(m),模数一般选择标准值,如:2、4、6、8 等。

c.根据模数(m)计算齿数(z),取整数。

d.根据齿数(z)计算皮带长度(L)和皮带宽度(W)。

3.举例说明假设某传动系统中,电机转速为 3000 转/分钟,负载转速为1500 转/分钟,模数选择为 4,现在需要计算同步皮带的长度和宽度。

a.计算传动比(i):i = 电机转速 / 负载转速 = 3000 / 1500 =2b.计算模数(m):m = i = 2c.计算齿数(z):z = i / m = 2 / 2 = 1d.计算皮带长度(L):L = z ×π× m = 1 ×π× 4 ≈12.56mme.计算皮带宽度(W):W = z × m = 1 × 4 = 4mm【结论】通过以上计算,您可以得到所需的同步皮带长度和宽度。

皮带机胶带长度计算公式

计算皮带机的胶带长度需要考虑皮带的周长、张紧长度和传动比。

皮带的周长可以通过以下公式计算:

周长=(π*直径)+(2*弯曲增加长度)

其中,直径是指皮带机传动滚筒的直径,弯曲增加长度取决于皮带的材料和宽度。

皮带的张紧长度是指皮带在使用过程中张紧装置所调整的长度。

根据实际使用情况和设备要求进行调整。

传动比是指传动滚筒和驱动滚筒的直径比。

传动滚筒是皮带机上提供动力的滚筒,驱动滚筒是皮带机上接受动力的滚筒。

传动比决定了每转动一圈的传动滚筒所对应的胶带长度。

因此,计算皮带机的胶带长度的公式可以表示为:

胶带长度=周长*(传动滚筒直径/驱动滚筒直径)+张紧长度

需要注意的是,以上公式仅为理论计算结果,并且实际使用中还需要考虑一些因素,如皮带的伸长、松弛等。

因此,使用过程中应根据实际情况进行调整和修正,以确保皮带机的正常运行和使用寿命。

同步皮帶計算方式(原创实用版)目录1.概述同步皮带的概念和作用2.介绍同步皮带的计算方法3.同步皮带的选用和安装注意事项4.总结同步皮带的计算方式正文一、同步皮带的概念和作用同步皮带,又称同步带或传动带,是一种用于传递动力和同步运动的工业用皮带。

它由橡胶带体、尼龙布层和钢丝芯组成,具有较高的承载能力和良好的传动性能。

同步皮带广泛应用于各种机械设备的传动系统,如机床、汽车、纺织机械等。

二、同步皮带的计算方法1.确定传动比:根据传动系统的设计要求,确定主动轮和从动轮的转速比。

2.计算最大传动功率:根据机械设备的动力需求,计算同步皮带的最大传动功率。

公式为:Pmax = (2π× n1 × n2 × T) / η,其中 Pmax 为最大传动功率,n1 为主动轮转速,n2 为从动轮转速,T 为同步皮带的张力,η为传动效率。

3.选择合适的皮带宽度和长度:根据最大传动功率和传动比,选择合适的同步皮带宽度和长度。

一般皮带宽度的选取要考虑承载能力、弯曲疲劳和离心力等因素;皮带长度的选取要考虑传动系统的安装空间和工作环境。

4.校核皮带的弯曲疲劳强度:根据皮带的宽度、长度和最大传动功率,校核皮带的弯曲疲劳强度是否满足设计要求。

公式为:σ = Pmax / (w ×L),其中σ为弯曲疲劳强度,w 为皮带宽度,L 为皮带长度。

三、同步皮带的选用和安装注意事项1.选用高质量的同步皮带:选择具有良好承载能力、高传动效率和较长使用寿命的同步皮带。

2.安装时注意皮带的张紧力:同步皮带在安装过程中,要保持适当的张紧力,以保证传动精度和减少皮带的磨损。

3.避免皮带在安装过程中受到损伤:在安装同步皮带时,要避免皮带受到切割、折弯等损伤,以免影响传动性能。

四、总结同步皮带的计算方式同步皮带的计算方式主要包括确定传动比、计算最大传动功率、选择合适的皮带宽度和长度以及校核皮带的弯曲疲劳强度等步骤。

皮带输送机输送量计算公式

皮带输送机是一种常用的物料输送设备,广泛应用于煤矿、冶金、化工、电力

等行业。

为了确保输送量的准确计算,我们需要使用以下公式进行计算:输送量(t/h)= 带速(m/s)×带宽(mm)×料层密度(t/m³)×效率(%)

其中,带速是指皮带输送机上输送带的运行速度,通常以米/秒为单位;带宽

是指输送带的有效宽度,以毫米为单位;料层密度是指被输送物料在输送带上的密度,以吨/立方米为单位;效率是指输送机的效率,通常以百分比表示。

需要注意的是,以上公式仅适用于平稳运行的情况下。

如果输送带上有特殊的

物料或工况,可能需要根据具体情况进行修正。

此外,公式中的输送量仅为理论值,实际情况中可能会受到多种因素的影响,如输送带的磨损、物料湿度等,因此在实际应用中需要进行实测和调整。

除了以上公式,还可以根据具体情况使用其他更复杂的计算方法,比如基于输

送带张力和动力学的计算模型。

这些模型可以更精确地预测输送量,但需要更多的输入参数和计算步骤。

总之,皮带输送机的输送量计算是一个复杂的问题,需要综合考虑多种因素。

使用上述公式进行初步估算是一个常用的方法,但在实际应用中还需根据具体情况进行调整和修正,以保证输送量的准确计算。

皮 带 传 动一、平皮带传动1、平皮带传动计算1)、小皮带轮初定直径Di Di=C 31n N(毫米) 式中 n 1——小皮带轮转速(转/分); N ——传动功率; C ——系数,当N 的单位为马力时C=1000~1200,当N 的单位为千瓦时C=1150~1400。

2)、大皮带轮直径D 2D 2=21n n D 1=iD 1(毫米)式中 D 1——小皮带轮直径(毫米); n 2——大皮带轮转速(转/分); i ——传动比。

3)、皮带速度vV=1000*6011n D π(米/秒)皮带速度不应超过25米/秒。

4)、皮带轮中心距A5(D 1+D 2)≥A≥(D 1+D 2) 5)、皮带长度L 和小皮带轮包角ɑΘ(注:Θ应保证ɑ≥150°,否则应增加中心距A 或采用张紧轮。

)①开式传动:L=2A+2π(D 2+D 1)+A D D 42)12-(ɑ≈180°-AD D 12-×60°(度) ②交叉传动:L=2A+2π(D 1+D 2)+A D D 42)21+(ɑ≈180°+AD D 12+×60°(度)③半交叉传动:L=2A+2π(D 1+D 2)+A D D 22221+ɑ≈180°+AD 1×60°(度)6)、皮带厚度δδ≤301D ,推荐δ≤401D2、传动胶带尺寸表(GB 524-74)传动胶带宽度(毫米)胶布层数 宽度公差(毫米)最小长度(米)20,25,30,35,40,45,50,55,603~4 ±2 5 65,70,75,80,90 3~6 ±3 5 100,125,150,175 4~6 ±4 10 200,225,250 4~10 ±5 10 275,3004~10 ±5 20 350,400,450,500,550,6006~12±6203、皮革带尺寸表(毫米)宽 度 厚 度 单 层 双 层 20,25,30 3 (35),40,(45),50 3.5 60,70,(75),80 4 (85),90,95 4.5 100,115 4.5 7.5 125,1505 8.5 175,200,225,250,(275),3005.59.54、传动胶带的使用保养条件1)、不得将不同规格、不同胶布层数的传动带接在一起使用。

皮带轮转速计算公式

皮带转速计算公式:

转子转速=皮带转速×皮带内周长÷轮轴距离;

其中,皮带转速指皮带每秒钟完成的转动圈数。

皮带内周长指皮带内腔周长。

轮轴距离指所用皮带轮的轴心距离。

由公式可计算得出驱动轴上转子的转速,即受力的转子的转速,也就

是输出转速。

如果需要计算驱动轴上转子的扭矩,则可以使用更复杂的公式:转子

扭矩=皮带转速×皮带内周长×轮轴距离×吞吐量系数×质量系数,其中,吞吐量系数表示皮带传输能力,质量系数表示质量,两者会影响皮带传动

效率。

提升机皮带的拉力计算公式

T1 = T2 e^(μθ)。

其中,T1为皮带张紧侧的张力,T2为皮带张紧侧的张力,μ

为皮带与传动轮之间的摩擦系数,θ为皮带绕传动轮的角度。

另外,还可以使用以下公式来计算提升机皮带的拉力:

T = (P v) / 1000。

其中,T为皮带的张力,P为传动功率,v为传动带线速度。

除了以上两种常见的计算公式外,还可以根据具体的工程参数

和设备要求进行定制化的计算公式。

在实际工程中,还需要考虑到

安全系数、环境温度、材料疲劳等因素,以确保提升机皮带的拉力

计算准确可靠。

总的来说,提升机皮带的拉力计算公式是一个复杂的工程问题,需要综合考虑多个因素,并根据具体情况进行合理的选择和应用。

皮带计算标准公式

一、 条件,皮带长度L ,巷道倾角β,运输能力(一般取350或400)A ,带

速V (一般取1.6,2,2.5,3.15,常用2),松散度γ(一般取1),煤的堆积角度a ,倾角系数C ,最大块度Amax (一般为300-400之间),货断面系数K ,上托辊间距L ’(1-1.5m 一般取1.2m ),下托辊间距L ”(2-3,一般2.5或3),上托单位重量q G ’(一般取9.2kg/m ) ,下托单位重量q G “(2.5m 时4.4kg/m ;3m 时为3.7kg/m ),胶带每米重量q d ,(1000mm 取11.4kg ,800mm 取10.8),运行阻力系数ω′胶带抗拉强度BGX (一般1000mm 取14000N/cm ,

10000 N/cm ),输送带安全系数M ′

2、胶带宽度计算

0.43)m ==(

运输能力A=350-400 载货断面系数K=458 松散度γ=1 倾角系数C=0.9 带速V=2

3、对皮带进行块度效验 B ≥2Amax+200

4、胶带运行阻力与胶带张力计算

①运行阻力计算:取运行阻力系数ω′=0.05,ω″=0.025

每米物料重量q=Q/(3.6×V)=

Wzh=g(q+q

d + qg′) Lω′cosβ+g(q+q

d

) L sinβ

= (N)

W K =g (q

d

+ qg″) Lω″cosβ± g q

d

L sinβ(上运为加,下运为减)

= (N)

②胶带张力计算ˋ

1 1′用逐点计算法求胶带个点张力

S 2≈S

1

S 3=1.04S

2

S 4=1.04S

3

=1.042S

1

=1.08 S

1

S 5=S

4

+W

k

=1.042S

1

+W

K

=1.08 S

1

+W

K

S

6=1.04S

5

=1.043S

1

+1.04W

k

=1.12 S

1

+1.04W

k

S 7=S

6

+W

zh

=1.043S

1

+1.04W

k

+W

zh

=1.12 S

1

+1.04W

k

+W

zh

S

8≈S

9

=1.04S

7

=1.044S

1

+1.042W

k

+1.04W

zh

=1.17S

1+1.08W

k

+1.04W

zh

2′、按摩擦传动条件考虑摩擦力备用系数列方程,得:

S 9=S

1

(1+((e uα-1)/m″))

=S

1

(1+((e0.2×8.225-1)/1.15))

=4.663 S

1

S

9

=1.17 S

1

+1.08WK+1.04W

ZH

3′联立1′2′ S

9=4.663S

1

解得:S

1=(N) S

5

= (N)

S

2=(N) S

6

= (N)

S 3=(N) S

7

= (N)

S

4=(N) S

8

≈S

9

= (N)

4、胶带悬垂度与强度的验算

(1)悬垂度验算:

重段最小张力S6=N

按悬垂度要求重段允许的最小张力为:

Smin=5×(q+q d)Lg′×g×cosβ

=N

Smin<S6胶带悬垂度满足要求

(2)胶带强度验算:

胶带允许承受的最大张力为:

Smax=BGX/M′=1000000/9=111111N

Smax>S9 因此胶带强度满足要求

5、牵引力与电机功率

输送机主轴牵引力为:

W0=S9-S1+0.04(S9+S1)

=(N)

电动机功率为:N=W0×V/1000η= KW。