Φ14螺纹钢三切分轧制技术的应用.ppt

- 格式:ppt

- 大小:1.79 MB

- 文档页数:34

棒材三切分轧制要点3、Φ14*3三切分螺纹钢轧制调试工作,特提出工艺要求如下:1、原料工严把原料质量关,杜绝有肉眼可见缺陷的钢坯入炉。

2、看火工按工艺规程要求,严格控制钢坯出炉温度,既要防止钢坯高温氧化甚至脱碳现象,影响钢材性能,又要防止低温钢轧制损坏设备甚至造成轧制事故。

3、导卫的调整与安装3、1 导卫在上线前必须对油路、水路、轴承等进行检查,确保油路、水路畅通,零部件完好,并对导卫加油。

3、2导卫上线前的调整应坚持以下原则:①、粗轧滚动导卫的开口度比标准料型大22mm为宜;精轧滚动导卫的开口度比标准料型大0、10、5mm,以用手转动其中一个轮子时,另一个轮子也能转动,且无明显阻力为宜。

⑤、要特别注意切分刀片中心线必须与切分轮两切分刃在同一直线上,并与铲嘴内孔中心线吻合。

⑥、铲嘴在设计时已经考虑到来料与轧槽形状,在现场安装时铲嘴离轧槽的距离控制在135。

范围内。

3、3导卫在安装时尤其是15、16架进口导卫,必须保证导卫中心线与孔型中心线相吻合,以保证切分开的料型尺寸上的一致性。

4、轧辊在安装时必须保证轧辊装配的正确性以及轧机安装前轧辊轴承的加油工作;保证轧辊安装时上下轧槽的对正、磨槽以及轧辊两端辊缝的一致性,要求精轧机两边辊缝差小于0、1mm。

5、必须保证各机架孔型中心线对正轧制线,以防止轧槽偏磨,保证料型的正确性。

6、料型控制6、1轧制过程中的料型控制严格执行《工艺技术规程》要求。

6、2第一次轧制前,中轧、13、14、15架必须各试轧21150℃7、轧制过程中1#剪必须切头、尾。

8、轧制初始阶段应投入活套。

9、保证裙板平直以及上位与下位的准确性。

10、调整倍尺剪时,必须保证倍尺剪剪臂原位水平及剪切位置的垂直,以防止倍尺轧件的头尾弯曲。

11、试生产前,冷床输入辊道中有问题的辊子和电机应换完。

12、利用检修时间调整对齐辊道,保证对齐辊道平直;3#台操作工应选择合适的对齐辊道速度。

1 概论切分轧制技术是把加热后的坯料先轧制成扁坯,然后再利用孔型系统把扁坯加工成两个以上断面相同的并联轧件,并在精轧道次上延纵向将并联轧件切分为断面面积相同的独立轧件的轧制技术。

1.1两线切分轧制技术切分轧制技术的关键是要在连接带上建立足够的拉应力,包括三个阶段:首先,随着变形区的充满,轧制力的水平分力增大,钢料顶部单面承受压力;接着,压力增大到极限后,并联轧件的连接带上产生金属的塑性流动;并联轧件分离后横向移动直至连接带完全破坏,形成分离开的独立轧件。

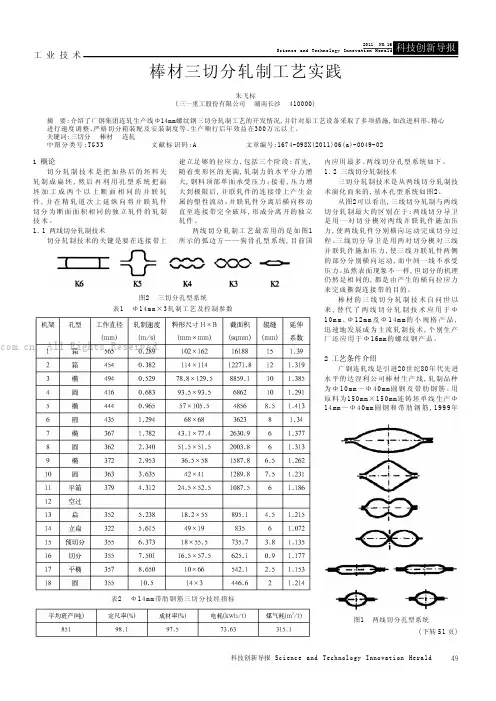

两线切分轧制工艺最常用的是如图1所示的弧边方——狗骨孔型系统,目前国内应用最多。

两线切分孔型系统如下。

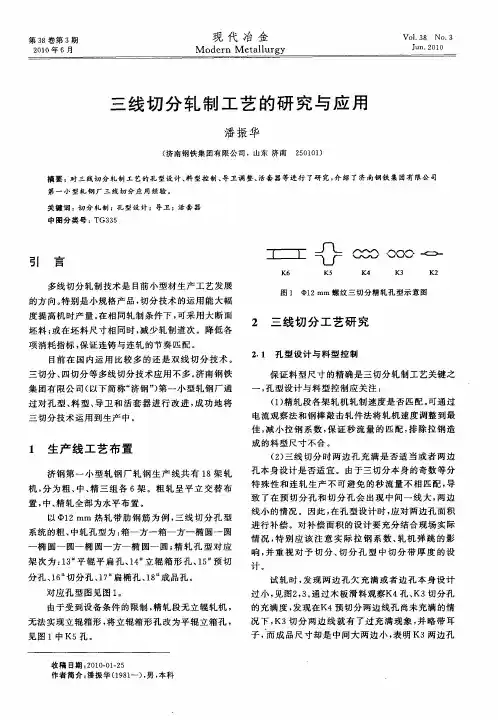

1.2三线切分轧制技术三切分轧制技术是从两线切分轧制技术演化而来的,基本孔型系统如图2。

从图2可以看出,三线切分轧制与两线切分轧制最大的区别在于:两线切分导卫是用一对切分楔对两线并联轧件施加压力,使两线轧件分别横向运动完成切分过程。

三线切分导卫是用两对切分楔对三线并联轧件施加压力,使三线并联轧件两侧的部分分别横向运动,而中间一线不承受压力。

虽然表面现象不一样,但切分的机理仍然是相同的,都是由产生的横向拉应力来完成撕裂连接带的目的。

棒材的三线切分轧制技术自问世以来,替代了两线切分轧制技术应用于Φ10m m 、Φ12m m 及Φ14m m 的小规格产品,迅速地发展成为主流轧制技术,个别生产厂还应用于Φ16mm的螺纹钢产品。

2 工艺条件介绍广钢连轧线是引进20世纪80年代先进水平的达涅利公司棒材生产线,轧制品种为Φ10m m ~Φ40m m 圆钢及带肋钢筋。

用原料为150mm×150m m连铸坯单线生产Φ14mm ~Φ40m m 圆钢和带肋钢筋,1999年棒材三切分轧制工艺实践朱飞标(三一重工股份有限公司 湖南长沙 410000)摘 要:介绍了广钢集团连轧生产线Φ14mm螺纹钢三切分轧制工艺的开发情况,并针对原工艺设备采取了多项措施,如改进料形、精心进行速度调整、严格切分箱装配及安装制度等。

工 业 技 术95 科技资讯 S CI EN CE & T EC HNO LO GY I NF OR MA TI ON 切分轧制技术是指利用模具孔型,在外力作用下,将单根轧件轧制成多根轧件的工艺,这些轧件一般具有相同的横截面和尺寸,轧制的多根轧件通过外部导轨或者其他运送设备输送,然后被切割装置沿纵向切分为多根短轧件。

钢铁厂要想提高单位时间的轧制产量,或者提高车床轧制速度,或者采用切分轧制技术,但高的轧制速度对产品的性能会产生较大影响,而通过切分轧制技术,不仅可以提高钢铁企业产品的产量、生产多种品种、规格,还可以提高市场竞争力。

1 切分轧制的发展过程钢铁切分轧制技术发展至今应经有90多年的历史,美国在20世纪20年代就对钢铁的切分轧制技术做了试探性工作,工厂采用孔型预切分对废旧钢轨进行切分分离,根据各部分的不同性能轧制成各种型材,以达到废物合理利用。

这次探索使用楔形切刀滑动切割,摩擦力大,刀具磨损严重,得不偿失,以至于没有得到推广。

受到美国的启发,前苏联对钢铁轧制技术进行改进,采用大辊缝范围设计的对角方切分孔型系统,有效减小了对刀具的磨损,使得切分技术得到推广,推动着切分轧制技术的研究。

20世纪70年代后期,小型材的大量需求刺激了切分轧制技术的进一步发展,随后利用切分轧制技术顺利生产出带肋钢筋,不仅质量好,而且耗能少,将切分轧制技术的研究推上一个新的台阶,从此,其应用研究如日中天。

我国对钢铁切分轧制技术的应用比较晚,1983年首都钢铁公司第一型材厂首次引带肋钢筋的二线切分轧制技术,切分轧制技术才在中国慢慢发展起来。

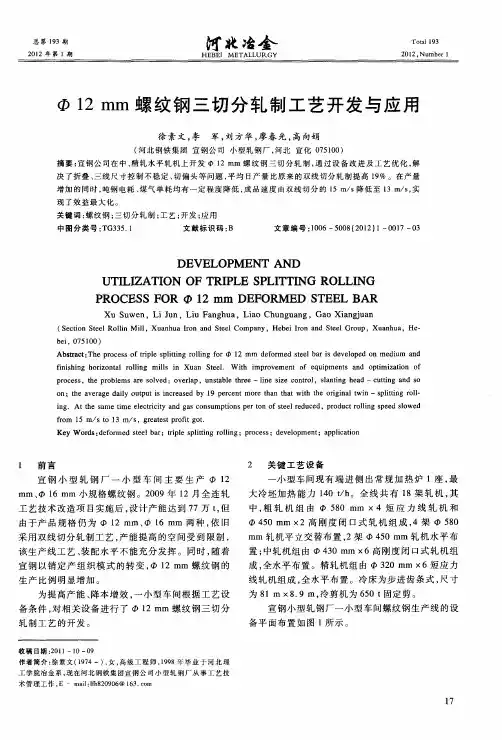

2 切分轧制的种类切分轧制技术可以分为以下四种:圆盘剪切分法、切分轮切分法、轧辊切分法和火焰切分法。

其中圆盘剪切分是最传统的方法,发展比较成熟;火焰切分消耗燃料多,轧制件易氧化,应用受到限制。

2.1圆盘剪切分法圆盘剪切分法是指轧件通过特定形状的模孔后,被压轧成相连的两个轧件,接着用后续设置的圆盘剪将两个轧件进行纵向切轧,使两个轧件基本分离,最后用分离设备将两个轧件彻底分离,完成切分轧制过程。

∮14mm四切分轧制工艺的开发与应用棒材厂张 月摘要本文通过对∮14mm四切分轧制工艺技术的研究与应用。

提高了小规格螺纹钢筋的产能,降低了生产成本,增强了产品的市场竞争力。

对螺纹钢的多线切分技术的推广具有较好的借鉴作用。

1 前言∮14mm四切分轧制工艺是在热轧过程中将轧件利用孔型的作用,轧成四个并联轧件,再利用切分设备(轧辊、导卫、切分轮等)把并联的轧件沿纵向切分成四根单体轧件,然后再轧成成品钢材。

一块钢坯在大部分道次中都是单根轧制,仅在最后几道次中进行四线轧制,然后切分成四根棒材。

本文对∮14mm四切分轧制技术进行自主开发和应用,积累多线切分轧制经验。

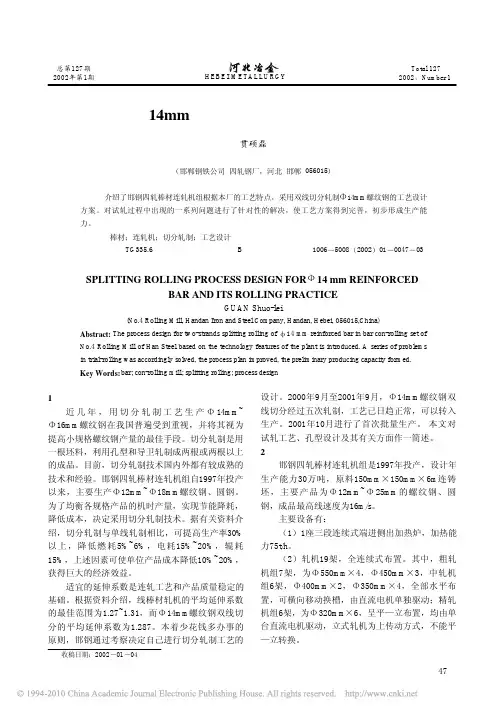

2 工艺概况涟钢棒二线共计有19架轧机,纵列式全连轧布置,其中1-4#轧机为Φ550闭口式轧机,5-8#轧机为Φ450闭口式轧机,9-12#轧机为Φ450短应力线轧机,13-19#轧机为Φ350短应力线轧机。

1-13#轧机为无孔型平立交替布置(∮14mm四切分轧制12#轧机空过)。

目前轧制品规∮12-∮22规格,坯料为150×150×12000mm连铸坯,末架最高速度13.5m/s,年生产能力100万吨。

保证中间坯头部被除鳞,同时对加热炉热负荷进行调整,提高均热段热负荷,或对均热段采用间拔操作方式,保证烧嘴在额定负荷下运行。

图6 中间坯头部/尾部异常高温3.5 半段爬坡型温度曲线图6 半段爬坡型温度曲线该类异常曲线下,异常点比正常温度低50℃以上,温度异常范围在板坯长度的一半以上,可以发生在板坯头部也可以发生在尾部。

产生的原因为某根水封槽缺水,造成吸冷风,或某侧烧嘴空/煤手阀与另一侧阀门开度严重不一致所导致。

4 结语通过对影响蓄热式加热炉纵向温度均匀性的分析和研究,提出加热质量的过程控制措施:a. 将加热炉换向阀故障个数列入加热炉关键过程控制参数,将换向阀故障个数控制在2个以下(单座加热炉)。

b. 对蓄热小球质量进行严格把控,保证其抗热振性和抗渣性。