凝固理论的应用

- 格式:ppt

- 大小:5.38 MB

- 文档页数:32

1非平衡凝固过程与凝固组织1.1 非平衡凝固过程1.1.1 凝固的基本概念凝固是从液态变为固态,属于一级相变,它伴随着三个重要的现象产生:(1)固液街面上结晶潜热的放出;(2)固液界面上的溶质在分配;(3)热量的传输。

这些现象决定了凝固过程是一个十分复杂的过程,是一门集物理学、数学、流体力学、物理化学、材料科学、传热学、传质学于一体的交叉学科,历史上,每次凝固理论的突破对新材料、新工艺的产生起着十分重要的作用,如半导体硅材料在现代信息化中扮演着重要角色,也是下一代清洁能源材料——太阳能电池的主要材料,航空、航天用的铝合金、镁合金、钛合金材料和发动机用的高温合金材料,现代高性能钢铁材料等。

凝固理论是新材料、新工艺产生的基础和源头,它的涉及面很广,包括:金属及其合金的凝固,有机物的凝固,生物蛋白质的凝固,无机物的晶体生长等。

凝固过程中系统的划分研究凝固过程时,首先要确定凝固的对象,不同的对象要采用不同的方法来研究,如果把凝固的工件作为整体来研究,这个体系与外界只有能量的交换,没有物质的交换;如果以固液界面为分界线,以凝固的部分为固体,未凝固的部分为液体或熔体,这样在固液界面上固体与液体之间既有能量的交换,也有物质的交换,此体系为开放体系。

如果固体周围的液体温度高于其熔点,固体首先在型壁上形核,沿垂直于型壁的方向生长,热量的传输方向与凝固生长的方向相反,所得的组织一般是柱状晶,包括柱状胞晶如图1.1(a )所示,和柱状枝晶如图1.1(b )所示,具有定向凝固的特点,称其为定向凝固。

如果固体周围的液体温度低于其熔点,固体首先在熔体中形核,并沿四周方向生长,所得组织为等轴晶,如果各分支为胞晶,则组织为等轴胞晶,如图1.1(c )所示,如果各分支为枝晶,则称为等轴枝晶,如图1.1(d )所示。

1.1.2 平衡态和非平衡态在一个孤立系统中,初始时刻各部分的热力学参量可能具有不同的值,这些参量会随时间变化,最终将达到一种不变的状态,这种状态叫平衡态,平衡态的严格决定义为:在没有外界影响下,系统内各部分长时间不发生任何变化的状态。

金属凝固理论原理及应用金属凝固理论是指研究金属在固态凝固过程中的组织形态和相变行为的科学原理。

金属凝固理论的研究可以帮助我们了解金属的凝固机理以及改变金属的性质和应用。

以下将从原理和应用两个方面进行详细阐述。

一、金属凝固理论的原理:1. 凝固过程中的相变行为:在金属凝固过程中,会发生相变行为,从液相变为固相。

主要包括凝固核形成、晶体长大及晶粒形核和生长等过程。

凝固核形成是指凝固过程中由于界面能降低而导致固相形成的过程。

晶体长大是指固相晶体的体积逐渐增大。

晶粒形核和生长是指液相金属晶粒在凝固过程中通过固相组织的转变形成新的晶粒。

2. 凝固速率的影响因素:凝固速率是凝固过程中晶体生长速度的量度。

影响凝固速率的因素包括金属的熔点、凝固液体的过冷度、核活化能、晶体生长速度以及固相晶粒形核密度等。

通过调节这些因素,可以改变金属凝固的速率和组织形态,从而影响金属的性质和应用。

3. 相图和凝固曲线的研究:金属凝固过程中,可以通过相图和凝固曲线来了解金属凝固过程中的相变行为和组织形态演化。

相图可以显示凝固温度、成分和组织形态之间的关系,而凝固曲线可以用来研究凝固速率和金属的晶体生长速度。

二、金属凝固理论的应用:1. 金属材料制备:金属凝固理论可以帮助我们了解金属材料制备过程中的相变行为和组织演化规律。

在铸造和凝固过程中,通过调节凝固速率和组织形态,可以获得不同性能和应用要求的金属材料。

例如,通过改变凝固速率可以获得细晶粒或均匀晶粒分布的材料,从而提高材料的强度和韧性。

2. 改善金属材料性能:金属凝固理论的研究可以帮助我们改善金属材料的性能。

例如,通过合适的添加剂和凝固工艺,可以改善金属材料的耐磨性、耐腐蚀性、高温稳定性等性能。

同时,金属凝固理论也可以指导材料加工过程中的热处理和冷处理,从而进一步提高金属材料的性能。

3. 金属合金设计:金属凝固理论是金属合金设计的重要基础。

通过研究金属合金的凝固机制和相图,可以合理地选择合金元素和调整合金成分,以达到特定的性能和应用要求。

定向凝固技术及其应用1.定向凝固理论基础及方法定向凝固又称定向结晶,是指金属或合金在熔体中定向生长晶体的一种方法。

定向凝固技术是在铸型中建立特定方向的温度梯度,使熔融合金沿着热流相反的方向,按要求的结晶取向进行凝固铸造的工艺。

它能大幅度地提高高温合金综合性能。

定向凝固的目的是为了使铸件获得按一定方向生长的柱状晶或单晶组织。

定向凝固铸件的组织分为柱状、单晶和定向共晶3种。

要得到定向凝固组织需要满足的条件,首先要在开始凝固的部位形成稳定的凝固壳,凝固壳的形成阻止了该部位的型壁晶粒游离,并为柱状晶提供了生长基础,该条件可通过各种激冷措施达到。

其次,要确保凝固壳中的晶粒按既定方向通过择优生长而发展成平行排列的柱状晶组织,同时,为使柱状晶的纵向生长不受限制,并且在其组织中不夹杂有异向晶粒,固液界面前方不应存在生核和晶粒游离现象。

这个条件可通过下述措施来满足:(1)严格的单向散热。

要使凝固系统始终处于柱状晶生长方向的正温度梯度作用下,并且要绝对阻止侧向散热,以避免界面前方型壁及其附近的生核和长大。

(2)要有足够大的液相温度梯度与固液界面向前推进速度比值以使成分过冷限制在允许的范围内。

同时要减少熔体的非均质生核能力,这样就能避免界面前方的生核现象,提高熔体的纯净度,减少因氧化和吸氧而形成的杂质污染,对已有的有效衬底则通过高温加热或加入其他元素来改变其组成和结构等方法均有助于减少熔体的非均质生核能力。

(3)要避免液态金属的对流。

搅拌和振动,从而阻止界面前方的晶粒游离,对晶粒密度大于液态金属的合金,避免自然对流的最好方法就是自下而上地进行单向结晶。

当然也可以通过安置固定磁场的方法阻止其单向结晶过程中的对流。

从这三个条件我们可以推断,为了实现定向凝固,在工艺技术上必须采取措施避免侧向散热,同时在靠近固液界面的熔体中维持较高的温度梯度。

定向生长理论和它的应用很大程度上取决于先进定向凝固技术。

自从Bridgman和Stockbarger在20世纪20年达提出奠定了现代定向凝固和单晶生长技术基础的Bridgman定向凝固技术,定向凝固就被广泛运用于制备各种结构和功能材料。

凝固科学与工程凝固科学与工程是研究物质从液态到固态的变态过程以及该过程的调控与应用的一个学科,广泛应用于材料科学、能源研究、制药工业等领域。

在这篇文章中,我们将从以下几个步骤来阐述凝固科学与工程的应用和意义。

第一步:凝固基础理论凝固科学与工程中的基础理论是研究物质从液态到固态过程中的物理、化学和数学规律。

例如,熔体温度、冷却速度、晶核形成、晶体生长等问题。

了解凝固基础理论可使科学家和工程师更好地了解物质固化过程中所发生的基本原理。

第二步:凝固技术应用在材料科学领域凝固科学与工程在材料科学领域中具有重要的应用。

在金属、合金、高温陶瓷、玻璃等材料的制备过程中,凝固过程是至关重要的。

通过应用凝固科学的原理,研究固化的材料的物理、化学和机械性能等关键参数,将有助于优化材料的制备过程。

第三步:凝固技术在能源研究中的应用在能源研究领域,凝固科学与工程的应用也越来越广泛。

一些新型能源设备,例如太阳能电池板、热电材料等,都需要涉及凝固技术。

凝固科学与工程可以帮助科学家和工程师设计、开发和制造更高效的新型能源设备。

第四步:凝固技术在制药工业中的应用凝固科学与工程在制药工业中也有广泛应用。

例如,制药工业可借助凝固科学的方法制备出纯度更高、含量更稳定的药物晶体,同时提高制药效率和降低成本。

因此,凝固科学与工程的应用可提供制药工业更加可靠和有利的环境。

总之,凝固科学与工程的应用具有广泛的意义,主要体现在材料科学、能源研究和制药工业三个方面。

科学家和工程师们将通过应用凝固科学的知识和技术,制造出更高性能、更节能、更经济的新型材料和设备,在学术上和经济上都将取得显著的成果。

0 绪 论很多材料都是多元合金,其性能有凝固和随后处理阶段发展的组织所决定。

所以,对凝固过程的研究与控制是获得材料良好性能的基础。

凝固又称一次结晶,是金属和合金从液态到固态的相变过程。

这个过程包含了晶体的形核与长大两个过程,涉及到热力学和动力学,所以金属凝固的研究通常包括括两大方面,一是借助冶金物化、数学等方法,从传热、溶质传输、固液界面的动力学等方面进行探索和研究的凝固理论,一是利用凝固理论,从合金熔炼、铸件形成、合金化、孕育处理及消除缺陷等方面开展研究的凝固技术。

由于凝固理论和凝固技术的发展,出现了一些对材料和机械工程有深刻影响的新方法和新技术,从而带来了技术革命。

如悬浮铸造,精密铸造,定向凝固,快速凝固,电磁搅拌凝固,压力凝固等。

1 凝固基本理论1.1 凝固热力学1.1.1 相变驱动力从热力学得知,系统的自由焓(G )可表示为G =H -TS其中,H 为系统的焓,又称热函;S 为熵;T 为绝对温度。

自由焓又称等压位,与之对应的为自由能F ,又称等容位,F=U -TS ,由于G=H -TS =U+PV -TS ,当PV 很小时,G=U -TS=F 。

所以有时也粗略地将自由焓成为自由能。

由G=U -TS+PVd G=d U -T d S -S d T+P d V+V d T而d U =δQ -δW其中,Q 为系统从外界吸收的热量;W 为系统对外界所作的功。

在恒温下δQ =T d S ,在只有膨胀功时,δW =P d V ,所以d U =T d S -P d V代入前式得:在恒压条件下d P =0,故 d G = -S d T , 即 S TG -=d d这就是说,在通常压力一定的条件下,温度升高时,自由能降低。

纯金属固相和液相自由能随温度的变化不同。

在熔化温度T m 时,液相的自由能G L 等于固相的自由能G S ,即∆G =G L -G S =0,此时两相处于平衡状态。

当温度低于T m 时,G S <G L ,固相稳定;当温度高于T m 时,G S >G L ,液相稳定。

凝固理论

考试大纲

1,金属材料结晶的过冷现象和过冷度。

2.临界晶核和临界形核功。

3.晶体长大形态影响因素。

4.凝固理论的的应用,铸态组织晶粒大小,铸锭组织,单晶体制备,定向凝固等。

从液态到固态,凝固;凝固后是晶体,则为结晶。

液态金属:长程无序,短程有序,随机密堆,非晶态

固态金属:有序,规则密堆,晶态。

过冷度与过冷现象

纯金属实际开始结晶温度总是低于理论结晶温度,这种现象称为过冷。

过冷度为实际结晶温度与理论结晶温度之差。

金属过冷度不是固定不变的,受杂质和冷速影响,金属纯度越高,过冷度越大;冷却速度越快,过冷度也越大。

金属结晶必须过冷,不过冷就不能结晶,过冷是结晶的必要条件。

临界晶核和临界形核功

均匀形核

非均匀形核公式太复杂一般不会推导。

3.晶体长大形态影响因素

4.凝固理论的的应用,铸态组织晶粒大小,铸锭组织,单晶体制备,定向凝固等(也需要看)

需要记忆,不难理解,表面细晶,柱状晶,中心等轴晶。

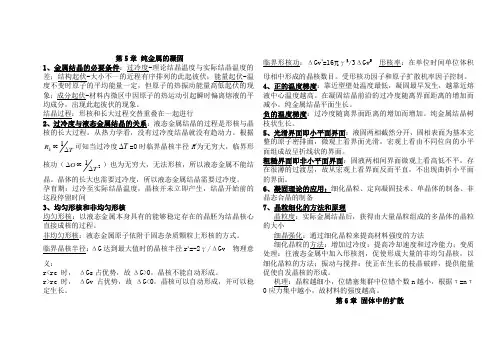

第5章 纯金属的凝固1、金属结晶的必要条件:过冷度-理论结晶温度与实际结晶温度的差;结构起伏-大小不一的近程有序排列的此起彼伏;能量起伏-温度不变时原子的平均能量一定,但原子的热振动能量高低起伏的现象;成分起伏-材料内微区中因原子的热运动引起瞬时偏离熔液的平均成分,出现此起彼伏的现象。

结晶过程:形核和长大过程交替重叠在一起进行2、过冷度与液态金属结晶的关系:液态金属结晶的过程是形核与晶核的长大过程。

从热力学看,没有过冷度结晶就没有趋动力。

根据T R k ∆∝1可知当过冷度T ∆=0时临界晶核半径R *为无穷大,临界形核功(21T G ∆∝∆)也为无穷大,无法形核,所以液态金属不能结晶。

晶体的长大也需要过冷度,所以液态金属结晶需要过冷度。

孕育期:过冷至实际结晶温度,晶核并未立即产生,结晶开始前的这段停留时间3、均匀形核和非均匀形核均匀形核:以液态金属本身具有的能够稳定存在的晶胚为结晶核心直接成核的过程。

非均匀形核:液态金属原子依附于固态杂质颗粒上形核的方式。

临界晶核半径:ΔG 达到最大值时的晶核半径r *=-2γ/ΔGv 物理意义:r<rc 时, ΔGs 占优势,故ΔG>0,晶核不能自动形成。

r>rc 时, ΔGv 占优势,故ΔG<0,晶核可以自动形成,并可以稳定生长。

临界形核功:ΔGv *=16πγ3/3ΔGv 3 形核率:在单位时间单位体积母相中形成的晶核数目。

受形核功因子和原子扩散机率因子控制。

4、正的温度梯度:靠近型壁处温度最低,凝固最早发生,越靠近熔液中心温度越高。

在凝固结晶前沿的过冷度随离界面距离的增加而减小。

纯金属结晶平面生长。

负的温度梯度:过冷度随离界面距离的增加而增加。

纯金属结晶树枝状生长。

5、光滑界面即小平面界面:液固两相截然分开,固相表面为基本完整的原子密排面,微观上看界面光滑,宏观上看由不同位向的小平面组成故呈折线状的界面。

粗糙界面即非小平面界面:固液两相间界面微观上看高低不平,存在很薄的过渡层,故从宏观上看界面反而平直,不出现曲折小平面的界面。

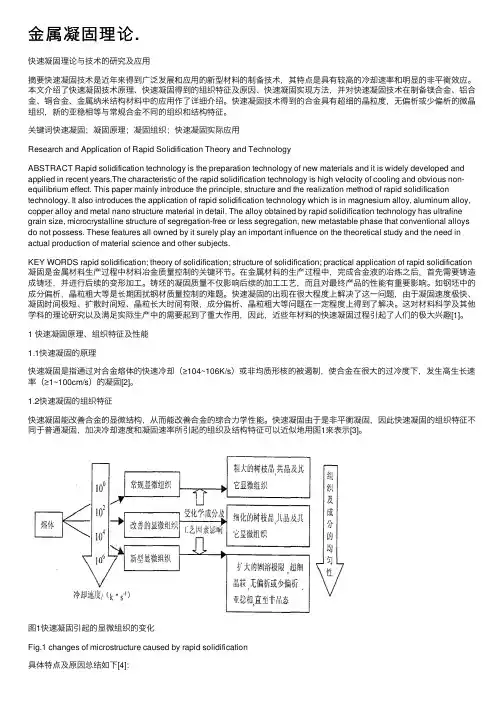

⾦属凝固理论.快速凝固理论与技术的研究及应⽤摘要快速凝固技术是近年来得到⼴泛发展和应⽤的新型材料的制备技术,其特点是具有较⾼的冷却速率和明显的⾮平衡效应。

本⽂介绍了快速凝固技术原理、快速凝固得到的组织特征及原因、快速凝固实现⽅法,并对快速凝固技术在制备镁合⾦、铝合⾦、铜合⾦、⾦属纳⽶结构材料中的应⽤作了详细介绍。

快速凝固技术得到的合⾦具有超细的晶粒度,⽆偏析或少偏析的微晶组织,新的亚稳相等与常规合⾦不同的组织和结构特征。

关键词快速凝固;凝固原理;凝固组织;快速凝固实际应⽤Research and Application of Rapid Solidification Theory and TechnologyABSTRACT Rapid solidification technology is the preparation technology of new materials and it is widely developed and applied in recent years.The characteristic of the rapid solidification technology is high velocity of cooling and obvious non-equilibrium effect. This paper mainly introduce the principle, structure and the realization method of rapid solidification technology. It also introduces the application of rapid solidification technology which is in magnesium alloy, aluminum alloy, copper alloy and metal nano structure material in detail. The alloy obtained by rapid solidification technology has ultrafine grain size, microcrystalline structure of segregation-free or less segregation, new metastable phase that conventional alloys do not possess. These features all owned by it surely play an important influence on the theoretical study and the need in actual production of material science and other subjects.KEY WORDS rapid solidification; theory of solidification; structure of solidification; practical application of rapid solidification 凝固是⾦属材料⽣产过程中材料冶⾦质量控制的关键环节。

定向凝固技术的发展与应用摘要:定向凝固技术是指利用一定的设备,在一定的工艺条件下使材料的组织具有特殊取向从而获得优异性能的工艺过程。

定向凝固技术是伴随着高温合金的发展而逐步发展起来的。

本文综述了定向凝固技术的定向凝固理论,对比分析了不同定向凝固方法的优缺点,并从四个方面论述了提高温度梯度的途径,最后对定向凝固技术的发展及应用前景做了展望。

关键词:定向凝固;工艺特点;温度梯度;应用1.引言凝固是材料制备与加工的重要手段之一,先进的凝固技术为先进材料开发与利用提供了技术条件。

凝固过程中包含了热量、质量和动量的传输过程,它们决定了材料凝固组织和成分分布,进而影响材料性能。

近20年中,不仅开发出许多先进凝固技术,也丰富和发展了凝固理论。

其中,先进凝固技术主要集中于如下几种类型:定向凝固、快速凝固与近快速凝固技术、外加物理场(压力场、电磁场、超重力或微重力场)中的凝固技术以及强制流动条件下的凝固技术等。

定向凝固技术是对金属材料进行凝固过程进行研究的重要手段之一,可用于模拟合金的凝固过程,制备高质量航空发动机定向和单晶叶片等。

同时,也是研究固液界面形态及凝固组织行之有效的技术手段。

定向凝固技术的出现是涡轮叶片发展过程中的一次重大变革。

铸造高温合金叶片的制造工艺经历了从等轴晶铸造到定向单晶凝固的发展过程,不仅在晶粒结构的控制上取得了很大进展,而且铸造性能也有了很大提高,常规的铸造高温合金尽管有较高的耐温能力,但材料的中温蠕变强度较低。

定向凝固技术能够使晶粒定向排列,在垂直于应力方向没有晶界,同时由于沿晶粒生长的(001)方向具有最低的弹性模量,这样将大大降低叶片工作时因温度不均匀所造成的热应力,因此使蠕变断裂寿命和热疲劳强度得到很大提高,如DS Mar-M200+Hf比等轴晶合金热疲劳性能提高了8倍。

此后,随着各种定向凝固技术的不断发展,固液界面前沿的温度梯度不断增大、冷却速率逐渐提高,定向生产的叶片综合性能也日2. 定向凝固理论2.1成分过冷理论Chalmers、Tiller[1, 2]等人在研究中发现在合金中液固界面前沿由于溶质富集导致平界面失稳而形成胞晶和枝晶,首次提出了著名的成将会产生成分过冷”分过冷”判据:G L m L C o( k o _ 1)V k0D L ( 1) 式中,G L为液固界面前沿液相温度梯度;V为界面生长速度;m L为液相线斜率;C o为合金平均成份;k o为平衡溶质分配系数;D L为液相中溶质扩散系数。

凝固理论的应用:

用形核和核长大理论分析铸锭三个晶区的形成

图1是液态金属刚浇注到铸模的瞬间液态金属中的温度分布,靠近模壁的一薄层液态金属被模壁激冷到临界形核温度T N 以下,而大部分不在模壁附件的液态金属中温度基本不变。

于是,在靠近模壁的一薄层液态金属中开始形核,见图2,凝固潜热的释放导致①这部分凝固金属的温度再辉到略低于熔点温度T M ;②固-液界面处的负温度梯度。

由于这一薄层中大部分的形核温度比T N 低许多,所以形核率很高,最终形成的晶粒细小;只有固-液界面处的温度在T N 附近,这里形成较大的晶粒。

图1中温度在T N 以下的表面薄层凝固后成为铸锭的表面细晶区。

图3中液相温度在T N 以上,所以没有形核,只有图2中形成的晶核向液相中生长,尽管固-液界面处的负温度梯度,受热传导限制,枝晶主干沿垂直模壁方向生长,侧向生长受到抑制,形成垂直于模壁的柱状晶,由于柱状晶是表层细晶内侧晶粒(T N 附近形成的晶核长大而成)生长形成的,所以柱状晶较粗大;固-液界面温度略低于T M (提供晶核生长所需的动力学过冷)和负温度梯度;固-液界面远处不断降温,如图3、4、5、6所示。

图6中,固-液界面远处温度降到T N 时,形核开始,由于在T N 形核,与图2中在远低于T N 形核相比,形核率远小于图2中的细晶区,所以图6中形成较粗大的中心区等轴晶。

考虑热传导难易,图6中柱状晶与等轴晶间的液相凝固将会是柱状晶生长而不是中心等轴晶生长的结果,见图7。

温度 距模壁距离 T M : 熔点 T N : 临界形核温度 图1 图2 图3

图4 图5 图6 图7。