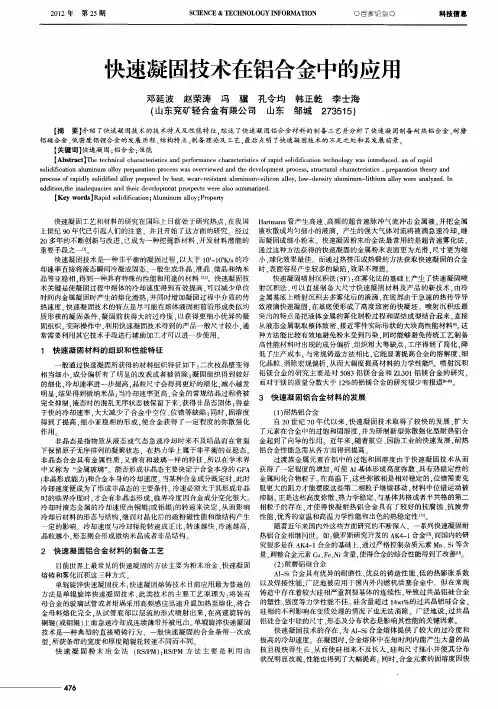

快速凝固技术在铝合金中的应用

- 格式:pdf

- 大小:199.13 KB

- 文档页数:2

非晶材料的制备技术探究非晶材料是指在一定条件下,由于快速冷却、激光熔凝、气相沉积等方式获得的无序和无规网络构型的材料。

与传统材料相比,非晶材料具有高硬度、高韧性、高强度、高耐腐蚀性、低磁滞、低摩擦等优良性能,因此在航空航天、电子、光学、光电、储能等领域有着广泛的应用前景。

非晶材料的制备技术有多种不同的途径,如快速凝固、激光熔凝、溅射、化学气相沉积、溶胶凝胶法等。

下面我们将针对这几种制备方法逐一做出探究。

1. 快速凝固快速凝固是一种将熔体迅速冷却成非晶态的技术。

其最早应用于金属材料,特别是在五十年代对铝、铜等金属材料进行了大量研究,发现在快速凝固条件下,晶粒尺度将减小至纳米级别,材料的性能也将得到显著提高。

随着快速凝固技术的不断发展,今天已经可制备出来有机、无机、生物、聚合物等非晶态材料。

目前,快速凝固技术被广泛用于铝合金、马氏体不锈钢、金属玻璃等材料的制备。

2. 激光熔凝激光熔凝制备非晶材料的原理为利用激光束对材料进行瞬间熔化和迅速冷却。

激光熔凝与快速凝固技术相比具有以下优点:①熔化时间较快,加工速度可达米每秒级别;②可控性强,适用于制备复杂形态的非晶材料;③制备的非晶材料具有优异的物理化学性能。

目前,激光熔凝技术主要应用于金属、合金等材料的制备,但由于其设备成本较高,制备周期较长等因素制约了其发展。

3. 溅射溅射是一种将材料中离子或原子打散,使其沉积在靶基底上形成薄膜的技术。

与其他制备技术相比,溅射具有非常高的低温开发率和重现性,并且可以制备具有高质量、厚度均匀度良好的材料。

但是,溅射技术的制备性能容易受到与靶材相同的元素的污染而受到影响。

因此,为了制备高质量、无缺陷的非晶材料,需要对溅射工艺进行优化和改进。

4. 化学气相沉积化学气相沉积是一种将材料进行热解反应,产生等离子体并使等离子体沉积在基底上形成单晶体或非晶体的技术。

化学气相沉积可以在低温下制备材料,并具有高加工效率和良好的重现性,因此被广泛应用于半导体器件和显示技术中。

快速凝固Al-Fe-V-Si耐热铝合金研究进展刘莹莹;郑立静;张虎【摘要】快速凝固技术制备Al-Fe-V-Si系合金,可以获得细小弥散且高温下扩散率低的第二相粒子,从而获得良好的耐热性能.本文综述了Al-Fe-V-Si系合金的发展历程,着重介绍了Al-Fe-V-Si系合金的制备工艺、微观组织控制及强化措施;分析了该合金目前发展中存在的问题,并阐述了该合金今后的发展应重点集中在工艺优化、提高热稳定等方面.【期刊名称】《材料工程》【年(卷),期】2015(043)011【总页数】7页(P91-97)【关键词】Al-Fe-V-Si系合金;制备工艺;组织控制;强化措施【作者】刘莹莹;郑立静;张虎【作者单位】北京航空航天大学材料科学与工程学院,北京100191;北京航空航天大学材料科学与工程学院,北京100191;北京航空航天大学材料科学与工程学院,北京100191【正文语种】中文【中图分类】TG146.2随着科学技术的迅猛发展,人们试图开发出一种能在230~350℃温度范围内与耐热钢或钛合金相媲美的铝合金材料[1-3]。

传统铸造铝合金和高强变形铝合金难以满足先进空间飞行器对耐高温、高比强等轻质结构材料的苛刻要求,一系列Al-Fe,Al-Cr,Al-Ti基快速凝固耐热铝合金应运而生,并在耐热零部件上得到广泛应用[4-8]。

在Al-Fe-Ce,Al-Fe-V-Si,Al-Cr-Zr等一系列高温铝合金中,美国Allied Singal 公司研发的Al-Fe-V-Si系合金最为引人注目,备受国内外研究工作者的青睐[9,10]。

Skinner等[11]研究表明当F/V比介于10∶1到5∶1之间时,弥散相粗化率最低,并由此开发出Al-5.5(质量分数/%,下同)Fe-0.6V-1.1Si(FVS0611),Al-8.5Fe-1.3V-1.7Si(FVS0812),Al-11.5Fe-1.4V-2.3Si(FVS1212)三种不同成分的Al-Fe-V-Si系合金,其中FVS0812是综合性能最优异的一种合金[12]。

快速凝固技术国内外发展及其应用1.快速凝固技术国内外发展随着对金属凝固技术的重视和深入研究,形成了许多种控制凝固组织的方法,其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段,同时也成了凝固过程研究的一个特殊领域。

快速凝固的概念和技术源于20世纪60年代初Duwez等人的研究,他们发现某些共晶合金在平衡条件下本应生成双相混合物,但当液态合金以足够快的冷却速度凝固合金液滴被气体喷向冷却板时,则可能生成过饱和固溶体、非平衡晶体,更进一步生成非晶体。

上述结果稍后被许多研究结果所证实,而且由此发现一些材料具有超常的性能,如电磁、电热、强度和塑性等方面的性能,出现了用于电工、电子等方面的非晶材料。

20世纪70年代出现了用快速凝固技术处理的晶态材料,80年代人们逐渐把注意力转向各种常规金属材料的快速凝固制备上,90年代大块非晶合金材料的开发与应用取得重大进展。

快速凝固技术是目前冶金工艺和金属材料专业的重要领域,也是研究开发新材料手段。

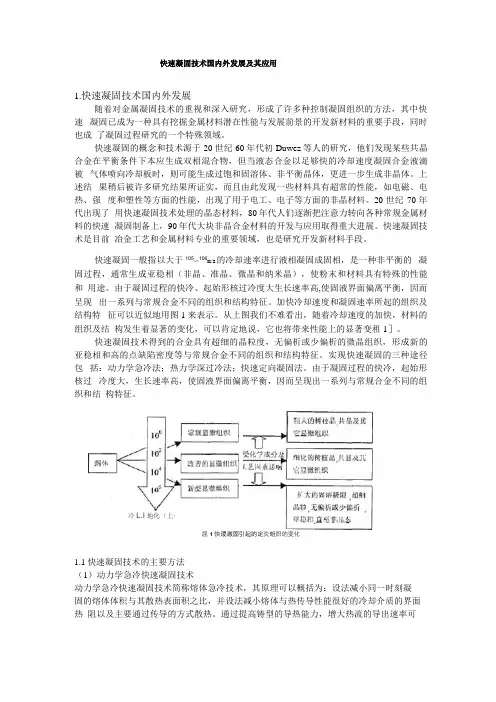

快速凝固一般指以大于105〜106K/S的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

由于凝固过程的快冷、起始形核过冷度大生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

加快冷却速度和凝固速率所起的组织及结构特征可以近似地用图1来表示。

从上图我们不难看出,随着冷却速度的加快,材料的组织及结构发生着显著的变化,可以肯定地说,它也将带来性能上的显著变租1]。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

实现快速凝固的三种途径包括:动力学急冷法;热力学深过冷法;快速定向凝固法。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

铝合金半固态浆料的剪切-振动耦合亚快速凝固高效制备技术与设备铝合金半固态浆料的剪切/振动耦合亚快速凝固高效制备技术与设备近年来,随着工业化进程的不断推进和科技的快速发展,铝合金作为一种重要的金属材料,在航空航天、汽车制造、电子设备等领域具有广泛的应用前景。

因此,如何高效制备高质量的铝合金材料一直是研究者们关注的焦点之一。

本文将介绍一种新兴的铝合金半固态浆料制备技术,即剪切/振动耦合亚快速凝固技术,并介绍相关的设备。

铝合金半固态浆料是指铝合金在其液态温度下的部分结晶态态,具有较高的塑性和可变性。

相较于传统的铸造技术,半固态浆料制备技术可以使铝合金材料具有更好的工艺性能和力学性能。

而剪切/振动耦合亚快速凝固技术是一种将剪切力场和振动力场相结合的新型制备方法,可以快速凝固半固态浆料并控制其结晶态。

在剪切/振动耦合亚快速凝固技术中,通过加入特定的剪切或振动力场,可以促使铝合金浆料快速凝固,从而提高生产效率。

剪切力场可以通过剪切装置传递到浆料中,打破其内部的结晶并促进新的晶核形成。

振动力场则可以通过振动设备引入,产生微小的振荡效应,从而使浆料颗粒达到更细致的分散状态。

通过剪切和振动的相互作用,可以形成均匀分散的浆料,并在凝固过程中控制晶体生长速率,进而得到具有良好力学性能的铝合金材料。

剪切/振动耦合亚快速凝固技术的设备主要由剪切装置和振动设备组成。

剪切装置采用专门设计的剪切头进行剪切作用,通过调整剪切装置的参数可以控制剪切力的大小和剪切频率。

振动设备则通过电机和振动器实现,可以产生不同频率和振动幅度的振荡效应。

这两种设备可以独立使用,也可以同时使用,根据浆料的类型和要求进行合理的选择。

通过剪切/振动耦合亚快速凝固技术和相应的设备,可以实现铝合金半固态浆料的高效制备。

该技术不仅提高了生产效率,还能够获得具有优良力学性能的铝合金材料。

此外,该技术还具有简单易行、灵活可调和可重复使用等特点,使其具备较大的应用潜力。

快速凝固技术摘要:快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放,不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

着重于大的温度梯度和快的凝固速度的快速凝固技术,正在走向逐步完善的阶段。

快速凝固技术一般指以大于105K/s-106K/s的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

关键词:快速凝固理论研究组织特征快速凝固方法引言:随着科学技术的发展,对金属凝固技术的重视和深入研究, 形成了许多种控制凝固组织的方法, 其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放, 不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

一凝固过程理论研究凝固过程中固液界面形态稳定性理论成分过冷理论成分过冷理论起源于凝固过程中溶质原子在固液界面上的富集。

这种富集的结果是在距固液界面前沿的液相中不同的距离内具有不同的溶质浓度,可由式表示。

*董寅生,副教授,东南大学机械工程系,主要从事液态金属成形及新型金属材料的研究。

收修改稿日期:1999-11-04文献综述快速凝固耐热铝合金的发展及展望董寅生1),2)* 沈军1) 杨英俊1) 李庆春1)1)(哈尔滨工业大学材料科学与工程学院,哈尔滨 150001)2)(东南大学机械工程系,南京 210096)摘要: 对耐热铝合金的发展进行了回顾,综述了耐热铝合金的性能及其影响因素,分析了目前发展中存在的问题,并对其今后的发展动向提出了看法。

关键词: 快速凝固;耐热铝合金;发展1 前言为了能在150~350℃温度范围内用低密度、低价格的铝合金代替钛合金,在过去的二十年内,快速凝固耐热铝合金受到广泛重视。

该领域的研究发展很快,相继开发了以Al -Fe 、Al -Cr 为基的一系列耐热铝合金[1~13],并且得到实际应用。

2 耐热铝合金的发展传统的高强铝合金主要是亚共晶成分的合金,含有在端际固溶体中固溶度原子分数大于2%的合金元素,通过时效过程中金属间化合物的析出使合金达到强化。

但在150℃以上的环境温度下,这些析出相以很快的速度粗化,材料性能急剧下降,限制了使用范围。

七十年代后期,为了满足先进战斗机对材料的需求,美国空军把注意力集中于开发在350℃温度以下能取代钛合金的铝合金,并资助了一些研究项目[2,5,9,10],耐热铝合金的研究开始受到重视。

要提高铝合金的耐热性能,必须在合金中形成大量弥散分布且具有热稳定性的析出相。

要达到这个要求,加入的合金元素应该在液态时固溶度高,固态时几乎不固溶并有较低的扩散系数,满足这个要求的是大部分过渡族金属元素和镧系元素(表1)。

采用快速凝固技术可以提高这些元素在铝中的极限固溶度,在合金中形成足够数量的弥散粒子,耐热铝合金就是在铝合金中加入一定量这些元素的基础上发展起来的。

表1 合金元素在铝合金中的固溶度和扩散速度[1,5,6,9]合金系统平衡固溶度原子分数/%快速凝固能达到的最大扩展固溶度原子分数/%427℃时的扩散系数/cm 2·s -1Al -Ti 0.160.2~23.86×10-15Al -V 0.21.4~23.94×10-15Al -Cr 0.425~72.3×10-14Al -Mn 0.924~62.12×10-10Al -Fe 0.0260.5~51.12×10-15Al -Co 0.450.5~52.15×10-11Al -Ni 0.0231.2~7.78.4×10-15Al -Ce 0.011.98.4×10-16Al -Zr 0.071.2~1.56.6×10-17Al -Mo0.071.0~1.56.03×10-1535粉末冶金技术 2000年第18卷 第1期2.1 Al-Fe-Ce合金美国铝公司(Alcoa)根据合金元素的作用和资源、价格等方面的因素,选择铝和Cr、Mn、Fe、Ni、Co及Ce六种元素组成的六个二元系和十五个三元系进行了系统研究[5],每种合金中溶质元素加入总量为5%原子分数。

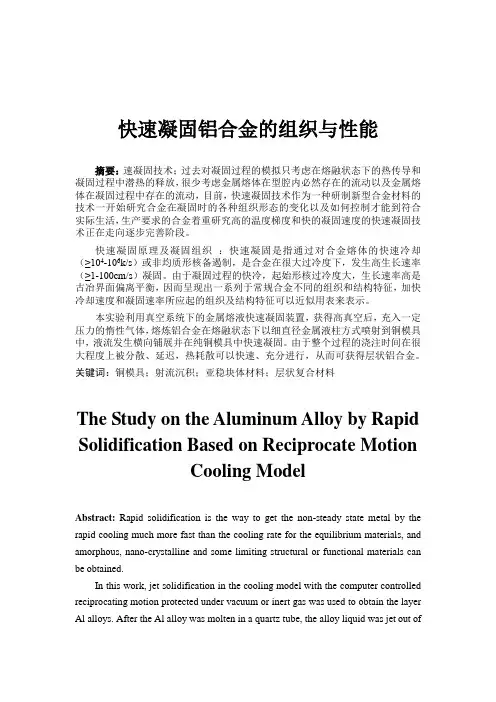

快速凝固铝合金的组织与性能摘要:速凝固技术;过去对凝固过程的模拟只考虑在熔融状态下的热传导和凝固过程中潜热的释放,很少考虑金属熔体在型腔内必然存在的流动以及金属熔体在凝固过程中存在的流动,目前,快速凝固技术作为一种研制新型合金材料的技术一开始研究合金在凝固时的各种组织形态的变化以及如何控制才能到符合实际生活,生产要求的合金着重研究高的温度梯度和快的凝固速度的快速凝固技术正在走向逐步完善阶段。

快速凝固原理及凝固组织:快速凝固是指通过对合金熔体的快速冷却(≥104-106k/s)或非均质形核备遏制,是合金在很大过冷度下,发生高生长速率(≥1-100cm/s)凝固。

由于凝固过程的快冷,起始形核过冷度大,生长速率高是古冶界面偏离平衡,因而呈现出一系列于常规合金不同的组织和结构特征,加快冷却速度和凝固速率所应起的组织及结构特征可以近似用表来表示。

本实验利用真空系统下的金属熔液快速凝固装置,获得高真空后,充入一定压力的惰性气体,熔炼铝合金在熔融状态下以细直径金属液柱方式喷射到铜模具中,液流发生横向铺展并在纯铜模具中快速凝固。

由于整个过程的浇注时间在很大程度上被分散、延迟,热耗散可以快速、充分进行,从而可获得层状铝合金。

关键词:铜模具;射流沉积;亚稳块体材料;层状复合材料The Study on the Aluminum Alloy by Rapid Solidification Based on Reciprocate MotionCooling ModelAbstract:Rapid solidification is the way to get the non-steady state metal by the rapid cooling much more fast than the cooling rate for the equilibrium materials, and amorphous, nano-crystalline and some limiting structural or functional materials can be obtained.In this work, jet solidification in the cooling model with the computer controlled reciprocating motion protected under vacuum or inert gas was used to obtain the layer Al alloys. After the Al alloy was molten in a quartz tube, the alloy liquid was jet out ofa little hole under the tube inside a copper die by high pressure Ar gas, and alloy liquid lateral spread and solidify in the model. The process were repeated foe many times, and accumulation like a wall growing up. Since the pouring time of the entire process was delay and dispersed, heat was quickly and fully dissipated, so the bulk layer Al alloy was obtained. The alloy be with the high density and fine structure.Microstructure observation, hardness testing, tensile test were carried out for the alloy. The aluminum alloyBy precise control of the working parameter, the test was adjust to obtained the needed materials. The interface of multi-layer homogeneous composite was studied, such as superheat of the molten metal, the relationship between the liquid jetting parameters and solidification process, metallurgical complex process, heat dissipation process and control of the materials deposition growth process were also analyzed. The experiences was obtained for the fabrication of multi-layer deposition composites of high melting point metals and alloys.Keywords:reciprocating motion; jetting sediment; metestable bulk materials;composite materials目录第1章绪论 (1)1.1 引言 (1)1.2 铝合金及其主要分类 (1)1.2.1 铝合金的分类 (1)1.2.2 变形铝合金 (2)1.2.3 铸造铝合金 (2)第2章实验方法 (2)2.1实验原理 (2)2.2实验设备 (3)2.3实验过程 (4)第3章实验结果与讨论 (5)3.1铝合金试样的制备 (5)3.2层状铝合金的组织 (6)3.3硬度测试实验结果 (6)3.4快速凝固的冷速 (6)第4章结论 (7)第1章绪论1.1非晶材料简介非晶合金具有长程无序、短程有序的结构,与晶态合金相比,具备许多特有的性能,如高硬度、高强度、高电阻、耐蚀及耐磨等,为材料科研工作者开发高性能的功能材料和结构材料提供了巨大的潜力。

工业生产用量仅次于钢铁,居有色金属首位。

特点:质轻,比强度和比刚度高,导电导热性好,耐腐蚀。

应用:宇航、航空等工业的主要原材料,建筑、运输、电力等各个领域。

1.纯铝纯铝的特性:纯铝呈银白色,密度2.7g·cm-3,熔点660℃,面心立方,无同素异构转变;●导电、导热性能好;●化学性质活泼,大气中生成致密氧化膜,防止继续氧化,大气中耐蚀性好;●碱、盐和大多数酸性溶液(如硫酸、盐酸等)中,易被腐蚀。

●易于加工制成各种制品。

●铝中常含许多杂质(主要是铁、硅,还有铜、锌、镁、锰、镍和钛等),随杂质含量↑,纯铝强度↑,导电性、耐蚀性和塑性↓纯铝的牌号及用途:牌号: “铝” 拼音第1字母“L”加一顺序号高纯Al:LG5-1,LG5纯度最高工业纯Al:L1-6, L6纯度最低纯铝不能热处理强化,唯一手段是冷加工硬化,强度低。

用途: 主要用作导电、导热材料,制备铝合金和用于化学工业。

2. 铝的合金化纯铝强度、硬度都很低,难以用作工程结构材料。

铝中适量加入某些合金元素,再经冷变形或热处理,可大幅度↑其力学性能(主要是强度、硬度)。

固态铝无同素异构转变,不能像钢一样借助于热处理相变强化。

合金元素的强化作用主要为固溶强化、沉淀强化、过剩相强化和细化组织强化。

固溶强化:合金元素加入纯Al中,形成铝基固溶体,使晶格发生畸变,↑位错运动阻力,↑强度。

合金元素的固溶强化能力与其本身性质及固溶度有关,总体讲固溶强化效果不高,因此铝的强化不能只依靠固溶强化。

用途: 主要用作导电、导热材料,制备铝合金和用于化学工业。

沉淀强化 : 主要强化手段,基体中造成较强烈应变场,↑位错运动阻力。

通过热处理(固溶时效)析出沉淀相实现强化,也称时效强化。

条件:①合金元素在铝中有较高的极限溶解度和明显的温度关系;②沉淀过程中形成性能好、均匀、弥散的共格或半共格过渡强化相。

Cu、Mg、Zn、Si、Li等主加元素在铝中均有较高溶解度,并随温度↓而急剧↓,但除铜外,与铝形成的沉淀相或因共格界面错配度低使应变场较弱,或因预沉淀阶段短,很快与基体丧失共格关系而形成非共格平衡相,难以充分满足上述沉淀强化条件。

快速凝固技术的应用机103班田玉之 1010012084摘要:快速凝固指的是在比常规工艺过程中快得多的冷却速度下,金属或合金以极快的速度从液态转变为固态的过程。

快速凝固技术得到的合金与常规合金有着不同的组织和结构特征,对材料科学和其它学科的理论研究以及开展实际生产应用起了重要的作用。

Rapid solidification refers to than conventional process much faster cooling rate, metal or alloy in order to speed the transition from the liquid state to the solid state process. Rapid solidification technology of alloy and the conventional alloy has different organization and structure features, materials science and other disciplines of theoretical research and practical application of production关键词:快速凝固;镁合金;铝合金引言:随着科学技术的发展,对金属凝固技术的重视和深入研究, 形成了许多种控制凝固组织的方法, 其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放, 不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

各种应用:一快速凝固技术在镁合金中的应用镁合金是所有结构金属中最轻的一种, 具有比重小, 比强度、比刚度高,耐冲击等一系列优点, 在汽车、电子电器、航空航天等领域具有广阔的应用前景, 但镁合金的加工成形性能及耐蚀性能较差, 大大限制了其发展. 目前, 国内在高性能镁合金的管、棒、板、型材及一些结构件方面基本上还是空白, 而传统的铸造冶金方法又难以满足材料的性能要求. 因此, 研究新的制备工艺和加工技术是发展高性能型材和结构件的必然之路. 快速凝固镁合金将成为未来变形镁合金的主要制备工艺. 70 年代初, 快速凝固实验表明, 镁基合金具有明显的非晶形成能力, 非晶态镁合金主要是通过快速凝固合金熔体制备, 非晶态镁合金的力学性能优异, 是潜在的结构材料. 除力学性能外, 非晶态镁合金的抗腐蚀性和储氢性能优良, 是一种很有发展前途的新型材料。

耐热铝合金研究现状及发展趋势1.前言耐热铝合金是指在高温下有足够的抗氧化性和在温度和载荷(动态和静态)的长时间作用下,具有抗塑性变形(蠕变)和破坏能力及导热性好和密度低等特点。

在兵器、船舶、航空、航天、汽车等行业得到广泛应用,如坦克装甲车辆发动机的活塞、缸套、连杆、箱体、缸盖,导弹壳体、尾翼、航空发动机汽缸、叶片、飞机蒙皮等。

随着航空、航天和汽车工业的迅速发展,对耐热铝合金的耐热性能也提出了更高的要求。

随着航空、航天工业的发展, 人们对铝合金的使用温度提出了更高要求。

特别是20 世纪70 年代后期,为了满足先进战斗机对材料的需求, 各国纷纷把注意力集中于开发在300℃左右的温度下能取代钛合金的铝合金。

近年来, 我国电力工业突飞猛进的发展对输电线路提出了大容量、耐高温的要求, 从而掀起了耐热铝合金研究的新高潮。

2.耐热铝合金材料2.1耐热铝合金分类传统的耐热铝合金根据加工工艺特点不同可分为铸造耐热铝合金和变形耐热铝合金。

铸造耐热铝合金主要分为Al-Si 系和Al-Cu 系。

Al-Si 系合金铸造性能好,但强度低,往往要添加Cu、Ni、Mn、稀土等元素以提高其的耐热性能。

Al-Cu 系合金耐热性好,但铸造工艺性及耐蚀性差。

变形耐热铝合金可分为Al-Cu-Mn 系耐热硬铝和Al-Cu-Mg-Fe-Ni 系耐热锻铝。

近几年,科研人员又开发了耐热性更好的Al-Cu-Mg-Ag 系变形铝合金。

2.2 铸造耐热铝合金主要应用于装甲车辆发动机和汽车发动机以Al-Si-Cu-Mg-Ni 系为主,标准牌号有:美国汽车工程协会SAE390 合金、德国马勒公司Mahle124 合金。

箱体、缸盖以Al-Si-Cu 和Al-Si-Mg系为主,标准牌号有美国的319 合金、A380 合金以及A356 合金等。

随着车辆发动机功率提高,传统活塞材料的高温强度、耐热能力已临近极限状态,不能满足大功率发动机发展的需求。

高性能耐热铝合金材料的研究受到广泛关注,经过多年的探索,2002 年,美国航空、航天局(NASA)研制出新型过共晶铝硅合金MSFC-398。

一种新的快速凝固技术及其应用

快速凝固技术是一种新型的材料制备技术,它可以在极短的时间内将液态材料迅速凝固成固态材料。

这种技术的应用范围非常广泛,可以用于制备各种材料,如金属、陶瓷、聚合物等。

本文将介绍快速凝固技术的原理、优点以及应用。

快速凝固技术的原理是利用高速冷却的方法将液态材料迅速凝固成固态材料。

这种方法可以使材料的晶粒尺寸变小,从而提高材料的强度和硬度。

同时,快速凝固技术还可以避免材料中的缺陷和气孔的形成,从而提高材料的质量。

快速凝固技术的优点是制备速度快、成本低、材料质量高。

与传统的制备方法相比,快速凝固技术可以大大缩短制备时间,从而提高生产效率。

同时,由于快速凝固技术可以避免材料中的缺陷和气孔的形成,所以制备出的材料质量更加稳定和可靠。

快速凝固技术的应用非常广泛。

在金属材料方面,快速凝固技术可以用于制备高强度、高硬度的合金材料,如钢、铝合金等。

在陶瓷材料方面,快速凝固技术可以用于制备高性能的陶瓷材料,如氧化铝、氮化硅等。

在聚合物材料方面,快速凝固技术可以用于制备高分子材料,如聚酰亚胺、聚酰胺等。

快速凝固技术是一种非常有前途的材料制备技术,它可以大大提高

材料的性能和质量,同时也可以缩短制备时间和降低成本。

随着技术的不断发展,相信快速凝固技术将会在各个领域得到更广泛的应用。