压铸模具设计基本流程24页PPT

- 格式:ppt

- 大小:2.46 MB

- 文档页数:24

压铸模具设计基本流程一、模具设计之前二、模具设计之中三、模具设计审核及图纸输出客户资料审查制品样板3D产品设计结果回馈客户客户承认模具设计与开发计划的制订﹑设计参数的审核与分析制品参数评审a﹑制品用在何处(外观要求)﹔怎样使用(力学性能要求)﹖b﹑成型锌(铝)合金的收缩率多少﹖制品CAD图面3D产品设计c﹑制品是否要同其它零件进行配合(公差要求)﹖d﹑制品结构脱模角分别是多少﹖制品3D档案3D审查e﹑浇口位置﹑流线﹑结合线﹑顶出痕要求﹖f﹑制品外观面有无特殊要求﹕喷砂﹑电镀...﹖制品3D档与样板图样比对模具参数评审a﹑客户指定制品成型的材料特性如何﹖b﹑预期将模具寿命多少件制品﹖制品CAD档与样板图样比对c﹑预期的出模周期多长﹖d﹑需要何种类型的流道及排气系统﹕单流道﹑多流道,渣包排气、大排气,真空排气。

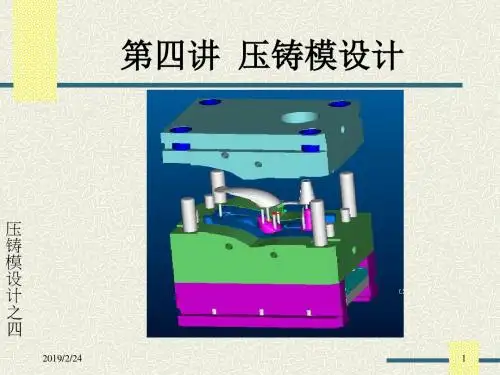

制品3D档与CAD档图图比对e﹑模腔的布局﹖天地方向的选择﹖f﹑制品出模方式的选择﹕手动拿出或自动落下﹔机械顶出﹑液压顶出设计规划设计日程的确定﹔该项目设计师指定﹑技术负责人指定《模具设计之前》模具结构设计1﹑制品能否从模腔中拉出﹖能否从模芯上脱下﹖首先确定出模方向﹕首先根据制品Boss﹑倒勾等结构确定出模方向﹐若无法正常成型和脱模则考虑设计内(外)滑块侧面抽芯。

2﹑确定分型面以模具制造加工条件的要求为根据﹐满足制品外形要求来确定模具分型面位置﹐便利简化磨削﹑铣削﹑CNC加工3﹑设计合理的浇口位置﹑浇口形状以及浇口数目根据制品大小﹑流动性能﹑可能出现的料流结合线﹑模塑周期的长短﹔借用AnyCasting模流分析软件(公司尚未安装)等工具来确定浇口位置/大小/型式(直胶口、内八字、外八字、反水口…)/数目。

浇口的设计决定料流结合线﹐而结合线的汇集将使内应力集中﹐这对于制品将是一个致命的破坏因素4﹑制品模穴排气渣包布局合理吗﹖针对制品模穴排气渣包问题﹐必须要排布在模穴的料流结合线处及料流最易包气位置5﹑镶件和成孔销的设计针对一些精巧细小的部件采取模仁镶件的方法﹐如成形深而小的孔位﹔模仁成型面在工作过程中容易磨损破坏的结构﹔在分型面下方深处无法加工或难以加工的结构.6﹑排气结构设计针对制品一些尖锐薄的位置﹐在压铸过程因排气不良而容易形成真空以致压射压力损失大且粘料难以充饱产生射出制品缺料现象﹐我们需在该处设置渣包及排气槽﹑开设镶件孔或将顶针设置于该处7﹑顶出机构设计跟据产品类型确定合适的顶出方法(脱模板﹑顶杆﹑直推块)8﹑冷却水路、油路设计我们根据预期模塑量﹑模塑周期来确定冷却水路的有或没有﹕a:对于较低模塑量的样件模﹐可以不设冷却水路﹔b:对预期模塑量上万的模具我们精确的设计合理高效的冷却条件﹐避免出现冷却不均匀甚至有些地方无法被冷却的现象。