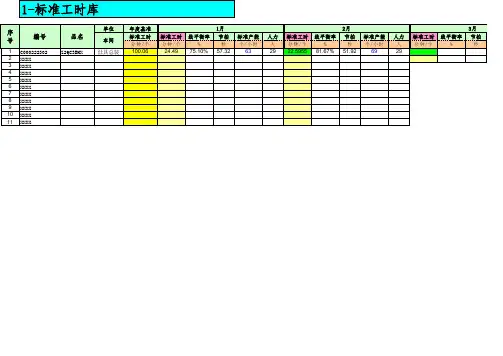

(新)标准工时之车缝长度标准(XLS)5个工作表

- 格式:xls

- 大小:272.00 KB

- 文档页数:2

标准工时和计算标准管理规范(ISO9001-2015)1、目的规范标准工时制定与以及相关算法,使标准工时更具完整性,使相关系统和管理运行更加顺畅合理。

2、范围安公司3、职责质量部对于本文件的受控实施和监督执行。

4、程序4.1.定义:4.1.1标准工时:4.1.1.1标准工时:指在特定的工作环境条件下,普通熟练工作者用规定的作业方法和设备,以正常的速度完成一定质量和数量的工作所必需的时间。

4.1.1.2宽放时间:宽放时间是用于补偿个人需要、不可避免的延迟以及由于疲劳而引起的效能下降。

增加宽放时间有利于提高工作效率。

a).作业宽放由来:通常如果工作能以最快的速度永不停歇的进行下去,这样的产出将是最高效的。

但即便是机器设备也必须进行适当的保养、维护才能确保使用寿命和工作稳定。

b).作业宽放目的:劳动者在任何工作环境下作业,都必须适当予以宽放时间用来补偿个人需要,才能与实际作业所需时间相吻合,更趋人性化。

4.1.1.3标准速度:没有过度体力和精神疲劳状态下,每天能连续工作,只要努力就容易达到标准作业成果的速度。

4.1.2员工定义:4.1.2.1直接人员:指生产产线上从事生产操作人员。

包括装配、调整、检查检测和不良品维修人员。

他们是生产线上直接从事生产劳动的人员。

4.1.2.2间接人员:指不直接从事生产操作的人员,此处包括车间班长,物料配送人员、设备保养人员、工具保养人员。

间接员工虽然不从事直接的生产操作,但对于提升生产效率具有很大的影响。

4.1.3时间定义:4.1.3.1正常作业时间:指以每天8小时为基准的作业时间,其单位为分钟。

正常作业时间包括“前准备时间”和“净作业时间”。

4.1.3.1.1前准备时间(95分钟):a).早会(早会,交接班)10分钟b).清洁(工治具、设备、车间、更衣)30分钟c).中餐时间15分钟d).间隙时间(上午15分钟,下午15分钟)30分钟e).首检时间10分钟4.1.3.1.2净作业时间:指对作业对象作业的内容,规则地、周期性地重复进行的作业部分的时间。

标准工时制定规范(ISO9001-2015)1目的1.1应用科学的、系统的方法制定标准工时,编制标准工时表;1.2将标准工时导入标准工时库应用于生产管理。

2范围2.1适用于公司所属各部门、车间。

3职责3.1车间工程技术人员:负责制定工艺流程,测量标准工时,编制标准工时表;积累、分析工时数据,制定通用作业工时标准(运用综合数据法);3.2生产车间经理:负责标准工时表的执行,按标准工时表排定的工位及作业内容组织生产,审核各班组生产日报表;3.3工艺工装职能:负责对标准工时表校对、审核;3.4燃具产品部长:负责对标准工时表审定、批准;3.5综合管理职能:负责标准工时导入标准工时库,各功能模块应用输出,并应用于生产管理;3.6技术管理职能:负责标准工时表归档管理,发放;4工作流程图5工作程序5.1标准工时制定原则5.1.1在产产品:所有在一年内生产的产品必须制定相应品名的标准工时,超过3年未生产产品的标准工时表可以不维护更新,但保留旧版电子档,以备查看;5.1.2新增产品:新产品试产时需制定一个临时工艺流程图,在批量生产后5个工作日须发行新版正式标准工时表;新版标准工时表版本号统一定为“00”版;5.1.3工艺变更:当生产工艺发生变更时,须调整相应变更工位的工时数据,并升级发行新的标准工时表,版本号为原版本号加“1”,并在表上相应位置注明升级原因。

例:原版为“00”版,升级后发行版本为“01”版,以此类推。

5.1.4制程改善:当对生产制程进行改善时,改善成果将通过“标准工时”的降低,“线平衡率”的提高来体现;改善完成后须升级标准工时表,以进行相应措施的固化;5.1.5与实际差异过大:当正式版标准工时表投入使用后,若发现与生产实际存在较大差异时,需要就部分或全部工位进行重新观测分析,再升级发行新版标准工时表;差异过大的标准为:在去除外部影响与内部问题后的产出工时与投入工时的差异超过10%;5.2数据测量标准工时制定初期阶段以秒表法为主,待积累了大量的作业单元数据进行分析后,再运用综合数据法制定常用作业的工时标准参数表,以在后期制定标准工时时直接取用,提高制作效率。

标准工时测定制定规范(ISO9001-2015)一、目的制定合理的标准工时是科学管理的最基本工作,也是最重要的工作。

无标准工时就无管理的第一步。

通过标准工时的应用使参加与工作的全部人都可以客观准确地计划、实施并评价工作结果,以及用作记件工资基准。

二、标准工时制定:本方法采用马表测定的直接时间法所产生之结果,予以规划、观测及评价;亦即以数学、自然科学及社会科学的专门知识与技巧,以工程的分析及设计之原则与方法来完成。

1、标准工时的意义:标准工时是在标准的工作方法、材料、工具、设备和工作环境下,依完成额定的单位1件之数量所需要的人工时间。

标准工时的意义不只在提供公司人工成本,PMC计划生产管制或制程安排的依据;同时保障员工公平合理的工作量达到同工同酬,多劳多得提高效率的目的。

2、标准工时测定之进行步骤:a:决定观测作业之对象;b:记录作业条件、材料、工具、作业人员等数据;c:检讨作业方法,经改进后确定其标准作业程序;d:将各项作业依其要素加以分别,确定其顺序;e:以马表观测,将每一作业要素之时间值加以测定并记录;f:迭计要素作业时间并求其循环时间;g:评定被观测者之作业速度,技术,努力度修正观测值,以求基本时间;h:决定计算放宽率,并最后决定标准工时。

3、实际工作时间说明a、工作时间:上班时间:08:00~20:30总时间:750min用餐/中休:150min实际工作时间:600min=10Hrb、宽放时间:因各工作岗位性质、环境、作业条件和作业范围、作业姿势、作业的精细不同,为了公平合理的测评标准工时,需根据不同评价补偿宽放时间如;(1)补偿根据作业人员的去卫生间,喝水,擦汗等个人的需要中断作业的时间,个人的因素认定为是属于标准的是处理生理需求的行为;(2)补偿根据作业环境,作业条件的情况,因体力精神上有些吃力发生的中断、犹豫,降低速度的时间;(3)使人疲劳的作业环境有热、冷、照明、气体、灰尘、噪音、振动等等,作业条件有作业范围、作业姿势、作业的精细等等。

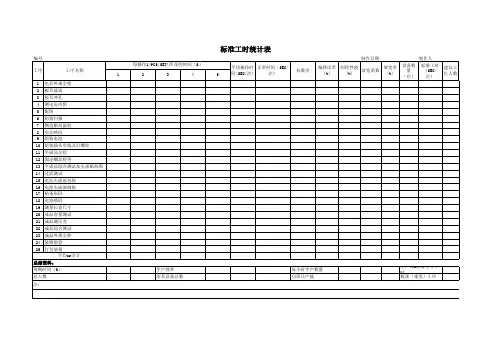

生产工序工时统计表概述生产工序工时统计表是用于记录和分析生产过程中不同工序所需工时的一种表格。

通过统计每个工序的工时,可以帮助生产部门管理人员了解生产流程的瓶颈和效率,以便进行优化和提升生产效率。

工时是指完成某一工序所需的时间,通常用小时作为单位进行计量。

生产工序工时统计表可以根据具体需求来设计,一般包括工序名称、工序描述、标准工时和实际工时等字段。

表格设计在设计生产工序工时统计表时,需要考虑以下几个字段:•工序名称:记录每个工序的名称,方便识别和查找。

可以使用简洁但具有描述性的名称,如“钣金加工”、“喷涂”等。

•工序描述:简要描述每个工序的具体内容和要求,为操作人员提供必要的指导和参考。

描述可以包括工具和设备的使用、操作步骤、注意事项等。

•标准工时:记录每个工序的标准工时,即完成该工序所需的理论时间。

标准工时通常是由工程师根据实际情况和经验进行测算和设定的。

•实际工时:记录每个工序的实际工时,即在实际生产过程中完成该工序所需的时间。

实际工时是通过监测和记录生产过程中所花费的时间来获得的。

以下是一个示例的生产工序工时统计表的表格设计:工序名称工序描述标准工时(小时)实际工时(小时)钣金加工利用机械设备对金属板进行切割和弯曲2 2.5喷涂清洁、上底漆和涂装 1.5 1.8组装将零部件组装成完整产品3 3.22.5 2.7测试对产品进行功能和性能测试数据收集为了准确统计生产工序的工时,需要进行数据的收集和记录。

数据收集可以通过以下几种方式进行:1.实地观察:生产部门的工程师或作业员可以通过实地观察和记录的方式收集数据。

他们可以亲自参与工序的操作,并记录每个工序所花费的时间。

2.时间测定:使用计时器、秒表或其他时间测定设备对每个工序的耗时进行测定。

可以进行多次测定,并计算平均值来获得较为准确的数据。

3.设备监测:对于自动化生产线或使用设备的工序,可以通过设备上的监测系统来获取工时数据。

这种方式可以自动记录工序的开始和结束时间,减少人工操作的误差。

标准工时作业规范(ISO9001-2015)1.目的规范标准工时作业流程,为人力设备需求评估、产能估算、生产计划、费用率及成本析等相关工作提供可靠之工时数据。

2.范围适用标准工时管理作业3.名词解释3.1.标准工时(S/T):具有平均熟练程度的操作者,在标准作业条件和环境下,以正常的作业速度和标准的程序方法,完成某一项作业所需要的总时间。

其计算公式为:『标准工时=实测作业时间×评比系数×(1+宽放率)=正常作业时间×(1+宽放率)』3.1.1平均熟练程度的操作者:经培训认可合格,在某工种有5个月以上的工作实践经验者,可视为该工种之平均熟练程度的操作者。

3.1.2标准作业条件和环境:即工作区域之设备、工装夹具、物料、微气候等处于安全合适的条件下。

3.1.3正常的作业速度和标准的程序方法:在不至于引起过度的精神或身体的疲劳的速度下,以规定的操作步骤、操作方法进行作业。

3.1.4实测作业时间:即观测者测得的作业人员在标准条件实际作业所需时间。

3.1.5正常作业时间:合格工人按规定的作业规范进行工作所需要的时间。

『正常作业时间=实测作业时间×评比系数』3.1.6工作评比:即把操作者的实际绩效与标准绩效进行比较,亦随之将实测作业时间调整为正常作业时间之方法。

3.1.6.1.评比系数:由于操作者的作业速度存在个体差异,需要在实测作业时间的基础上加入的修正系数。

3.1.6.2.平准化法(Leveling):又称西屋法(Westinghousesystem)﹐为美国西屋电气公司所首创﹐是时间研究中应用最为广泛的一种评比方法。

它将熟练﹑努力﹑工作环境﹑一致性四者作为衡量工作的主要评比因素﹐每个评比因素再分为超佳(或理想)﹑优﹑良﹑平均﹑可﹑欠佳六个高低程度的等级。

3.1.7宽放率(%):指操作者因为生理因素、操作方法、客观条件等因素造成的时间延误比率,在正常时间基础上加入的修正系数,通常以工作抽样法获取基础数据来确定。

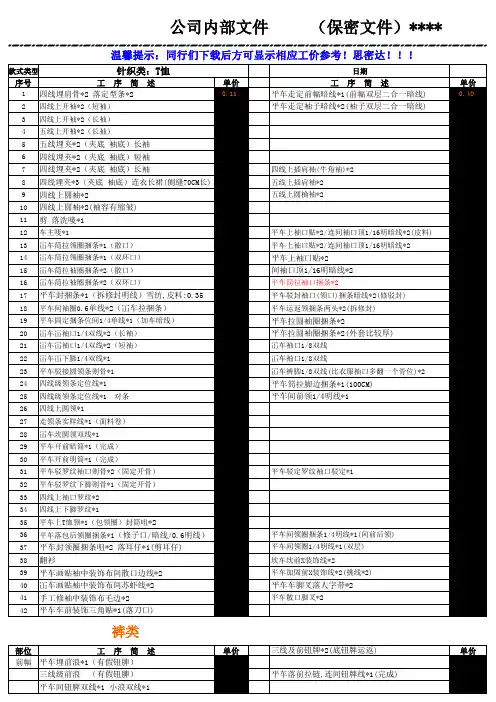

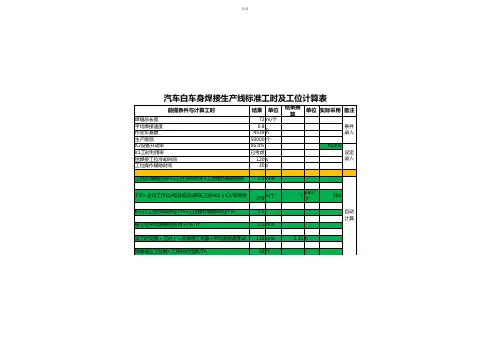

通用标准工时•: 一工序:1.压铸:注:1.人机比例一栏包含开机、分水口、上下模及杂工及加料工等2. 用人配置一栏指机械工作一天(两班22小时)的产能需几人来共同完成(人工按每人每天11小时计算)3. 此表仅供参考,实际生产时间由产品形状,结构,用料,质量要求决定2.注塑:注:1.人机比例一栏包含开机、分水口、上下模及杂工及加料工等2. 用人配置一栏指机械工作一天(两班22小时)的产能需几人来共同完成(人工按每人每天11小时计算)3. 此表仅供参考,实际生产时间由产品形状,结构,用料,质量要求决定二:二工序1.静电计算方法:(参考:装笼线为2.5s个,装工件为:2.5s-3s个,取件查货为:2.5s-5s个,拆笼线放笼为:15s笼,开机为2人扫货错位2人,工件洗水为2人,辅助杂工为2人.)例如:TMM015的车头,一笼挂12层,一层为3件,即一笼为36件,一件用二笼线,此时机速为180笼/小时,即周期为:20s笼,按此循环周期安排人手,工序为:1.拆线放笼15s笼+ 20s=0.8人(安排1 人),2.装笼线72条X 2.5s=180贤20s=9人(安排9人),3产品挂笼36件X 2.5s=90歹20s=4.5人(安排5人),4取产品查货 36件X 4s=144卩20s=7.2人(安排8人),5.另2人洗货,2人扫货错位,2人开机,2人打杂.则此款产品共需人手31人产品单位机械工时位:3600s- (180笼/h X 36件/笼)=0.6s件,单位人工工时为用人总数 31人X单位机械工时0.6s=18.6s件.各挂笼方式的单位工时对照表2.大枪:根据大枪流程可将动作进行细分:分别是粘胶纸,粘/放产品,喷油(面),翻筛,喷油(底),拣货.然后把各动作时间相加除以每筛产品数量,则即是单位产品工时,(参考:根据工件大小确定每筛产品数量,每筛面积为: 60cm X 60cm.粘一条胶纸时间为6s,根据产品类型确定每筛需粘几条胶纸,平均每个工件时间为3s-4s左右含粘胶纸时间,排筛时间,拣货时间,不含喷油时间>,如需翻筛平均每个工件时间为4s-5左右,)大枪喷油标准时间3.小枪:根据小枪喷油类型分为:边模、夹模、散枪、手油几种类型,针对喷油所使用的边模和夹模又分为:喷油面为平面或曲面较小的和喷油面为弯曲凸,凹或多面体,形状不规则或曲面较小的两种,然后根据工件类型和大小及喷油面积来确定喷油工时 .(具体请详参附档)针对在生产过程中出现的飞油、不到边需进行执油的,应在生产中尽可能的改善控制,对于一些无法控制及改善需进行执油的,则根据车间喷工数量来进行配置执油工比例,一般情况下比例为:15%-20%.4.移印:根据零件的移印面积,位置,形状及所使用的移印机种类来确定移印工时,在实际生产时尽可能地采用双括模,工人可进行双手操作,每个位产量可提高30%.具体详参下表:移印通用标准工时注:用人配置一栏指一台机的产能需 1.2个人共同配合来完成,其中包括开机、清洁、补油、调机人员等.5.罩 UV:根据经常罩光油的产品进行分类,然后再对每类产品进行实测并加以宽放来确定标准罩光油时间(具体见下表).产品在过UV机时一般情况下需过两次(正反各一次),过UV机人员配置为:1人取喷货,1人放机,1 人岀机,1人传递,1人排箱连拉货,共计5人.产品在前处理时应根据具体产品质量要求再做确定罩UV 光油通用件标准时间6.贴膜:根据贴膜工件类型分为:1.贴膜面为弯曲凸,凹或多面体,形状不规则或曲面较小 ,2.贴膜面为平面或曲面较小,然后再根据彩膜面积大小来确定贴膜工时.(具体详参下表)贴膜工序通用标准时间1.贴膜面为弯曲凸,凹或多面体,形状不2.贴膜面为平面或曲面较小规则或曲面较小注:工时时间:从拿第一个件开始,贴完后放下拿第二个件时结束 ,这段时间为实测时间.7.电镀:电镀机周期按每小时2.4车,每车6笼计算,然后再根据啤件面积大小来确定所采用的电镀笼格式和一笼能挂多少啤件,目前公司所使用的电镀笼格式主要有:6条3格笼(L150cm X ①35cm ),7、8、9、17条2格笼(L150cm X ①32cm ).(参考:啤件上笼时间为 6s/啤,啤件下笼时间为 6秒/啤剪水口 1.5s-2s/个,开机 和啤件上油配置 2人).计算方法:机械工时=3600秒+ (2.4车/h X 6笼/车X 啤件数量/笼) 标准用人=每车啤件数量* (每啤工件水口位数量X 剪水口每个位2秒)+2人人工工时=标准用人X机械工时装配通用工序标准时间四、组装类。

客户140144型号818工作表2065402生产方式20035序号工序名称标准工时(秒)实际使用人数电脑建议人数每人均分工时每小时总产量每日总产量工作量繁忙程度合并建议是否合并备注1包铁芯棱角胶布18010.90180.02016090%2包铁芯绝缘18010.90180.02016090%3次级绕线4673 2.34155.72318578%4线圈检查1481 5.92148.02419572%5脱漆膜/测试线圈圈数14810.74148.02419574%6扎次级引线13710.69137.02621069%7浸锡13310.67133.02721767%8包级间绝缘3242 1.62162.02217881%9加工FUSE/固定FUSE 13710.69137.02621069%10绕初级6003900.33200.018144100%11线圈检查13810.69138.02620969%12测试电流、电压/脱漆膜13810.69138.02620969%13扎初级引线3962 1.98198.01814599%14浸锡13410.67134.02721567%15包白胶/贴贴纸13610.68136.02621268%16卷绕薄膜14210.71142.02520371%最长周期时间使用人数总计 1.944版本:00.M-505005-101每日工作时间每小时最大产量77.17%审核:目标周期时间标准工时总计标准工时批准:标准工时及生产效率均衡工作表每日计划产量(pcs)每日最大产量均衡准效率制表:17包外层绝缘12008 6.00150.02419275% 18高压测试13510.68135.02721368% 19听叫声13210.66132.02721866% 20性能测试13010.65130.02822265% 21外观检查13110.66131.02722066% 22包装/过磅13610.68136.02621268%。