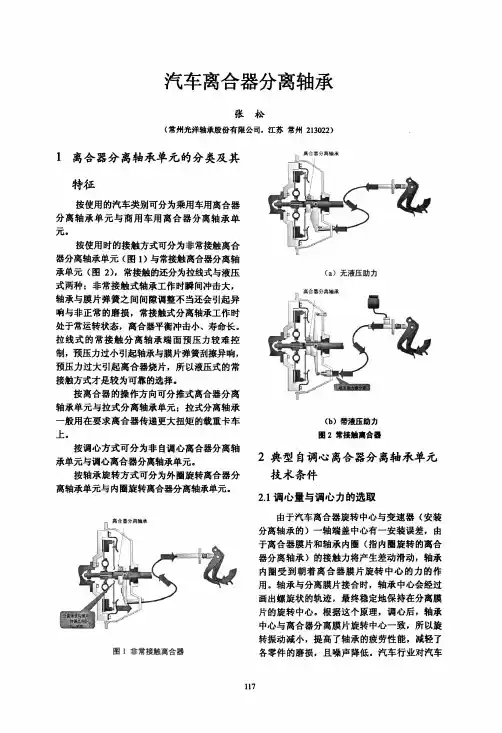

离合器分离轴承

- 格式:doc

- 大小:59.50 KB

- 文档页数:6

汽车离合器分离轴承损坏原因及保养方法摘要:本文介绍了汽车离合器分离轴承具备的功能,分析了离合器分离轴承的损坏原因,提出了损坏原因的具体处理方法和注意事项,同时在最后对如何妥善进行汽车离合器分离轴承的保养也给出了具体建议。

关键词:离合器;离合器分离指;分离轴承;常接触;非常接触;异响或噪音;旋转;烧蚀;保养汽车离合器分离轴承在汽车系统中发挥着重要作用。

它能让汽车实现无障碍启动,中断传输发动机的动力,协调传输切换,防止离合器系统故障。

离合器分离轴承的一个重要功能是,确保发动机功率稳定地传递到变速器的输入轴,并与变速器协调,以达到输出功率的目的。

另一个重要功能是通过分离使输入轴和传动轴的速度同步,以便于换档。

结合汽车使用的实际情况,在分析汽车离合器分离轴承损坏原因,以及如何提高离合器维修效率,在加强轴承保护方面提供了一些具体建议。

1分离轴承在车上的作用汽车离合系统由七个部分组成,分别是离合器脚踏板、离合器总泵/拉锁、离合器分泵、连接油管、分离拨叉机构、分离轴承、离合器。

分离轴承的轴承部分与离合器分离指接触,分离轴承的套筒与变速箱的分离拨叉机构及一轴管套配合。

主要作用是顶动离合器切断发动机动力及重新结合恢复动力,实现汽车换挡、起步功能。

分离轴承要保持与离合器同步旋转,并在变速箱一轴管套上轴向位移灵敏,并减少离合器和分离轴承之间的相对运动。

这大大增强了离合器在结合和分离时的灵活程度,进而加强了离合器分离指的耐磨性能,增加了传动系统的使用时间,延长了离合器的使用寿命。

2分离轴承损坏的故障判断及原因2.1故障判断如果离合器分离轴承不能保障离合器同步旋转,或在变速箱一轴管套上不能自由位移应视为故障。

在评估汽车离合器分离轴承的损坏情况时,首先要确定分离轴承与离合器安装方式,一般有两种安装方式。

一种是常接触方式:分离轴承安装后与离合器分离指一直保持接触状态,且离合器分离指会给分离轴承保持一定的接触载荷。

发动机启动后,分离轴承与离合器保持同步转动。

离合分离轴承损坏原因

离合分离轴承损坏的原因可以有以下几个:

1. 润滑不足:如果离合分离轴承没有足够的润滑,摩擦会增加,导致轴承损坏。

2. 使用过度:如果离合器经常被过度使用,例如频繁地启动和停车,会导致离合分离轴承的磨损加剧。

3. 不正确的安装:如果离合分离轴承没有正确安装,例如轴承未正确对齐或安装时没有使用正确的工具,会导致轴承损坏。

4. 高温:如果离合分离轴承长时间处于高温环境中,会导致润滑油失效,摩擦增加,从而造成轴承损坏。

5. 轴承老化:离合分离轴承使用时间过长,或者没有按照规定的保养维护周期进行维护,会导致轴承老化,从而损坏。

6. 不正确的使用方式:如果离合分离轴承在操作中受到过大的冲击或振动,或者被用于超出其设计能力的工作条件下,会导致轴承损坏。

离合分离轴承损坏的原因多种多样,但一般都与润滑不足、使用过度、不正确的安装和维护、高温等因素有关。

正确的使用和维护离合分离轴承是避免损坏的关键。

离合器分离轴承原理

离合器分离轴承是一种用于离合器的关键组件,其工作原理是通过控制离合器片与分离轴承之间的摩擦力来实现离合器的分离动作。

离合器分离轴承一般由内外套、滚针、保持器等部件组成。

当离合器踏板被踩下时,离合器分离轴承受到压力,压力通过内外套传递给滚针,滚针则通过滚轮的滚动来减小内外套之间的摩擦力。

离合器片在受到压力的作用下,会与分离轴承产生摩擦力,进而使离合器片与飞轮分离。

这样就实现了离合器的分离功能,车辆的动力不再传递给传动系统。

离合器分离轴承的工作原理是基于摩擦力的原理。

当离合器踏板被松开时,压力减小,离合器分离轴承释放压力,使得分离轴承回到原始状态,离合器片与飞轮再次接触,恢复传递动力的功能。

离合器分离轴承的设计和制造对于离合器的性能和可靠性起着重要作用。

优质的离合器分离轴承能够减小离合器的磨损和噪音,并提供更顺畅的离合动作。

总之,离合器分离轴承通过控制内外套之间的摩擦力来实现离合器的分离动作,从而实现车辆的离合和驱动。

它是离合器的重要组成部分,对于车辆的正常运行具有重要作用。

离合器分离轴承工作原理

离合器分离轴承是离合器中的一个重要组成部分,其工作原理主要包括以下几个方面:

1. 接触力传递:当驱动轴与驱动盘之间施加压力时,离合器分离轴承将压力通过接触面传递至压盘和分离盘之间。

这样的接触力传递可以使压盘与分离盘之间产生摩擦,并提供所需的转矩传递。

2. 隔离振动:离合器分离轴承还可以起到隔离和减少由发动机和传动系统引起的振动和噪音。

当发动机怠速或变速器处于空档时,离合器分离轴承分离压盘和分离盘,阻断发动机与变速器之间的动力传输,从而减少振动和噪音。

3. 控制离合器操作:离合器分离轴承还可以通过控制驱动轴的推力来操作离合器的连接和分离。

当驱动轴受到压力作用时,离合器分离轴承会将压力传递至压盘上,使压盘与分离盘之间产生的离合力达到一定程度,从而实现离合器的正常工作。

总之,离合器分离轴承通过传递接触力、隔离振动和控制离合器操作来实现离合器的正常工作,从而确保驱动轴和驱动盘之间的传动效果和操作性能。

离合器分离轴承套圈的开裂失效模式及检查方法摘要:套圈是离合器分离轴承中最重要的零件之一,其加工流程通常包含铸造成型或冲压成型、车削加工、热处理、磨削加工等。

在各个加工过程中,套圈不可避免地会出现一些开裂的风险,为保证离合器分离轴承的质量要求,必须在加工过程中识别可能产生的所有开裂现象,并将问题零件采用合理科学的方法挑出。

关键词:轴承套圈加工;开裂失效模式;检查方法为保证离合器分离轴承的质量可靠性,一般会在套圈的加工过程中,除了随时对其加工的尺寸精度进行检查外,还需对其外观质量进行严格的监控。

通常都需要检查分离轴承内外套圈的各个表面是否存在裂纹、划痕、烧伤等问题,其中裂纹是其中最严重的一种外观缺陷。

要根据裂纹产生的原因及状态确定不同的检测方式,有的裂纹缺陷需采用检测设备进行,有的无法采用设备检测采用人工检查的方式。

所以,需要对离合器分离轴承套圈常见的开裂失效模式及其检查方法进行讨论。

一、离合器分离轴承套圈常见的开裂失效模式离合器分离轴承的套圈根据其结构及尺寸,其毛坯零件主要分为铸造成型和冲压成型两种方式,毛坯然后再分别经过车削加工、热处理、磨削加工,最后机加工完成就可以进行组装。

在这整个机加工的过程中,套圈都会出现不同的开裂失效模式。

1、轴承套圈毛坯在锻造过程中,由于材料、锻造工艺、设备等的影响,会导致套圈出现各种形式的开裂失效,比较常见的有以下几种:铸造折叠裂纹,是在锻造轴承套圈毛坯的过程中,受切料不齐及毛刺等因素影响,就会导致套圈毛坯表面有折叠裂纹极易形成,而该种裂纹具有粗大及不规则形状等特征,一般会在锻件表面存在。

锻件表面过烧,在锻造时若是加热温度过高,且保温时间又过长,会导致套圈毛坯表面或心部出现不同程度的过烧现象,套圈毛坯表面如橘子皮,上面分布细小的裂缝和氧化皮,由于氧化皮较厚,一般在车加工或磨削加工后方可发现。

铸造湿裂,是轴承套圈毛坯在还有较高温度未冷却的情况下接触到冷水,造成表面裂纹产生,一般这种裂纹通常会出现在套圈的外径、倒角、端面等部位。

离合器分离轴承工作原理

离合器分离轴承是一种常用于离合器系统中的关键组件,它的主要作用是连接和分离发动机与传动系统,从而实现换挡和停车等功能。

离合器分离轴承的工作原理如下:

1. 结构和组成:离合器分离轴承一般由外环、内环、滚针或滚球等零部件组成。

其中,外环固定于发动机曲轴上,内环则与传动系统相连。

2. 工作原理:离合器分离轴承通过分离杆或离合器档位杆传递压力,使其沿轴向移动,在离合器离合轴的负载下,通过与分离轴承外环相连的弹簧产生压力。

当分离轴承受到足够的压力时,它会把离合器压盘离开离合器摩擦片,从而实现离合作用。

反之,当不加压力或压力不足时,离合器分离轴承会使离合器压盘与摩擦片接触,从而实现联合作用。

3. 自动调整功能:离合器分离轴承通常具有自动调整功能,能够根据离合器磨损程度自动调整分离行程,确保离合器的正常工作。

当离合器磨损程度增加时,分离轴承会根据压力的变化自动调整位置,保持适当的离合间隙,以提供准确的离合作用。

4. 润滑和维护:为了确保离合器分离轴承的正常工作和延长使用寿命,适当的润滑是至关重要的。

通常采用润滑油或润滑脂来对分离轴承进行润滑。

此外,还应定期检查和维护分离轴承,确保其无损坏、无异物进入等情况。

总之,离合器分离轴承通过压力传递和自动调整的方式,实现

离合器的连接与分离,从而实现换挡和停车等功能。

正确的润滑和定期维护可以确保其正常工作和延长使用寿命。

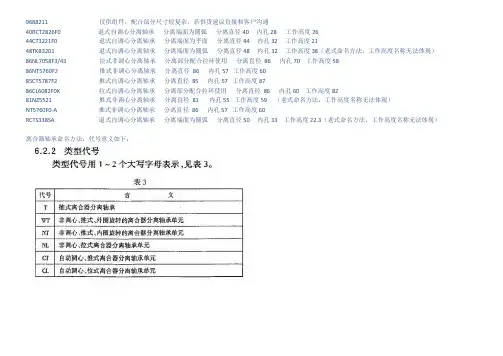

9688211 仅供组件,配合部分尺寸较复杂,若供货建议直接和客户沟通

40RCT2826F0 退式自调心分离轴承分离端面为圆弧分离直径40 内孔28 工作高度26

44CT3221F0 退式自调心分离轴承分离端面为平面分离直径44 内孔32 工作高度21

48TKB3201 退式自调心分离轴承分离端面为圆弧分离直径48 内孔32 工作高度38(老式命名方法,工作高度名称无法体现)86NL7058F3/43 拉式非调心分离轴承分离部分配合拉环使用分离直径86 内孔70 工作高度58

86NT5760F2 推式非调心分离轴承分离直径86 内孔57 工作高度60

85CT5787F2 推式自调心分离轴承分离直径85 内孔57 工作高度87

86CL6082F0K 拉式自调心分离轴承分离部分配合拉环使用分离直径86 内孔60 工作高度82

81NZ5521 推式非调心分离轴承分离直径81 内孔55 工作高度59 (老式命名方法,工作高度名称无法体现)

NT5760F0-A 推式非调心分离轴承分离直径86 内孔57 工作高度60

RCTS338SA 退式自调心分离轴承分离端面为圆弧分离直径50 内孔33 工作高度22.3(老式命名方法,工作高度名称无法体现)离合器轴承命名方法,代号意义如下:。

离合器自由间隙指分离杠杆内端与分离轴承之间预留的一定间隙1 离合器自由间隙的定义离合器是汽车发动机传动系统中的重要部件,它通过离合器自由间隙的控制来实现发动机与变速器之间的连接与断开。

离合器自由间隙指的是分离杠杆内端与分离轴承之间预留的一定间隙。

这个间隙的大小对于离合器的工作效果、寿命和安全性都有着重要的影响。

因此,在汽车维修保养和制造过程中,对于离合器自由间隙的调整必须十分重视。

2 离合器自由间隙的作用离合器自由间隙的大小对于离合器的工作效果有直接的影响。

如果离合器自由间隙过小,分离杆杠杆内端会一直向外压着分离轴承,这样会导致分离轴承的磨损加剧,同时也会使离合器变得过于紧湊,不易分离,加速离合器的磨损。

如果离合器自由间隙过大,会导致离合器失去控制,不能完全分离与连接,影响汽车的行驶安全。

因此,合理调节离合器自由间隙对于发动机与变速器的传动效果和安全性都有着至关重要的作用。

3 离合器自由间隙的测量和调整方法为了保证离合器的正常工作,需要进行离合器自由间隙的测量和调整。

测量离合器自由间隙的方法是先放松离合器踏板,使其完全进到离合器壳内,然后测量分离杠杆上端的位置,记为A;随后再将离合器踏板松开,使其弹回到原来位置,这时再测量分离杠杆上端的位置,记为B。

测量的结果则是B-A,即为离合器的自由间隙。

如果测量结果与规定的数值不符,则需要进行离合器自由间隙的调整。

调整的时候需要将汽车的发动机停止行驶,然后拆卸离合器部件,进入离合器壳体内部,用调整螺钉进行调整。

在调整的过程中,需要注意调整力度的大小、方向的正确性、油路的顺畅等多个因素。

调整完成后,还需要进行离合器的测试,确保离合器自由间隙调整到合理范围并能正常工作。

4 离合器自由间隙的影响因素影响离合器自由间隙的因素主要有三个:分离杆杠杆、分离机构、分离轴承。

其中,分离杠杆杠杆长短、形状、直径等都会影响离合器自由间隙的大小。

分离机构的安装位置、链条、弹簧等都会影响启闭的力度大小和方向。

汽车离合器分离轴承损坏的原因及保养方法摘要:随着现代汽车工业的快速发展,汽车故障诊断的研究已经成为汽车检测和维修的重点,汽车故障诊断的方法也越来越多样化。

通过对相关文献的整理和收集,现代汽车故障诊断的方法主要有人工诊断、仪器诊断和智能故障诊断,对汽车维修和汽车工业的发展具有重要意义。

随着电子设备和各种新技术在汽车故障诊断和检测中的应用,人工检测和诊断正在逐渐弱化。

但是,由于机械系统自动检测的不断深入,汽车自动诊断的准确性和有效性出现了一些问题,影响了汽车工业的发展。

关键词:离合器;分离轴承;旋转;烧蚀;保养;离合器分离轴承是离合器操纵机构上一个比较重要的零件,由于分离轴承的安装位置,决定了分离轴承的拆装非常麻烦,工作量很大。

所以搞清楚离合器分离轴承的工作原理,正确合理的使用离合器,对延长离合器的寿命具有重要的意义。

一、汽车故障诊断方法概述1.传统的汽车故障诊断方法。

根据汽车故障诊断的时间段和诊断方式可以将其划分为人工经验和新技术环境下的汽车故障诊断方法,传统的人工经验法主要是基于汽车维修师傅对汽车检测维修的经验,通过人工经验对汽车的观察和感觉诊断出汽车的故障,并在实际的汽车诊断过程中找出相应的解决办法和方案,人工经验诊断方法主要是对汽车进行试验和观察以及听声和分段排除的方法进行诊断,传统的汽车故障诊断方法确实在一定时期发挥了重要作用,对于汽车维修和检测的准确性和有效性具有重要的促进作用。

但是这种不需要借鉴工具和专业设备的汽车故障诊断方法需要汽车检修工人具备丰富的实践经验,对于技术工人的汽车故障诊断水平也有较高要求,对于现代高级技工缺乏的汽车行业发展现状来说已经不太适用,需要更新出更为先进的汽车故障诊断检测方法。

2.信息技术环境下汽车故障诊断方法。

在现代汽车故障诊断中需要借助各种检测工具和仪表设备进行诊断,并根据仪表的检测参数判断汽车的故障,在汽车故障诊断检测中示波器和万用表以及汽车专用的诊断设备在汽车故障诊断中较为常用,但是由于不同公司出产的车辆在检测和诊断中具有差别,影响汽车故障建设的效率性。

离合器分离轴承、压盘、从动盘的检查与更换一、组织结构1、概述摩擦式离合器广泛运用于手动变速器汽车上,安装于发动机飞轮之后,手动变速器之前。

控制发动机动力的输出或中断,保证汽车平稳起步,并可以防止传动系过载。

在车辆的长期使用过程中,由于离合器操作频繁,会导致离合器分离相关零部件的损耗,出现离合器分离不彻底、打滑、抖动和异响。

因此,应及时对离合器进行检修,更换损伤部件,是恢复和提高离合器性能的重要措施。

2、摩擦式离合器的组成和工作原理①轿车离合器采用干式、单盘、膜片弹簧离合器。

②当离合器盖固定在飞轮上后,膜片弹簧外周对压盘产生很大的压紧力,使离合器处于接合状态,发动机动力可经离合器传递给变速器。

在离合器操纵机构的作用下,分离轴承推动膜片内端向前移动,膜片外端通过分离钩将压盘后拉,使离合器处于分离状态,中断发动机和变速器之间的动力传递。

离合器工作原理图(中劳保出P10 2-1-6)二、技术要求1、正确拆装轿车离合器分离轴承、压盘和从动盘。

.2、安装时,严禁将油液、油脂沾附到压盘或从动盘上。

3、离合器盖压紧螺栓规定力矩为25N.m,按照“对角多遍”旋松或拧紧。

三、操作步骤第一步事前准备①车辆进入工位前,清洁场地,准备工具;②将车辆停驻在举升机平台的中央位置;③接紧驻车制动器,并将变速器手柄置于空挡位置;④打开并支撑发动机舱盖;⑤放置各种维修护套和护垫;⑥调整并支撑举升机支脚到合适位置。

第二步离合器油液检查:①检查储液罐油面,应在MAX刻度与MIN刻度之间位置;②如果液面低于规定位置,则需要补充添加油液。

第三步拆卸相关部件①蓄电池负极电缆;②断开发动机“+B”;③断开氧传感器导线电路连接器;④拆卸左右前轮;⑤拆卸左右传动轴;将挡块插入制动盘一散热孔内,限制传动轴单向转动,用专用接头拧松固定螺栓;⑥拆卸悬架控制臂球头,先将球头部分的锁紧螺母拧松,再用螺丝刀插入球头销的立槽中,用力扩张承孔。

取出球头,向外拉动制动盘,使传动轴断开怀驱动桥的连接;⑦拔下倒车灯开关电插头;⑧拔下车速传感器电插头;⑨拆氧传感器。

机械叉车离合器、分离轴承故障原因与解决方法摘要:现阶段,在仓储物流等行业经常会应用到机械叉车辅助工作运行,在使用过程中,由于需要频繁变换档位,频繁使用离合器,因此对叉车离合器的消耗非常严重。

而分离轴承作为离合器的重要组件,在离合器发生故障过程中,也容易产生温度过高、磨损严重等现象,如不稍加注意,严重影响机械叉车的使用寿命。

因此,详细了解机械叉车离合器、分离轴承的检修方法是至关重要的。

关键词:机械叉车;离合器;分离轴承;故障前言:在企业发展过程中,机械叉车通常在物流仓储行业被用作搬运、装卸货物。

在使用过程中,若不注意叉车保养,其离合器以及分离轴承很容易出现故障,影响企业正常运行,甚至对操作人员带来一定安全隐患。

因此,在使用过程中,应当注意分析机械叉车离合器、分离轴承所出现问题的原因以及补救措施,做到防患于未然,降低机械叉车故障率,使其能够保证稳定运行,从而减少企业损失。

一、机械叉车离合器、分离轴承概述离合器是机械叉车重要结构部件之一,在安装结构上处于叉车发动机与变速箱之间,在操作叉车过程中,离合器输出轴就相当于叉车变速箱的输入轴。

踩下离合器时,叉车发动机与变速箱分离,发动机停止向变速箱输入动力;抬起离合器时,叉车发动机与变速箱进行接触,发动机开始向变速箱输入动力[1]。

叉车离合器的作用主要是使机械叉车可以平稳起步,使换挡过程更加平稳。

分离轴承也是机械叉车比较关键的零件,在安装结构上处于叉车离合器与变速箱之间,对其进行拆装的过程是非常繁琐的,在使用过程中应注意保养,降低其故障率从而降低经济损失,尽量延长其使用寿命,保证机械叉车运行稳定性。

图一:机械叉车二、机械叉车离合器、分离轴承故障原因及解决办法分析(一)离合器打滑的原因及处理措施若机械叉车在启动过程中出现打滑现象,会对发动机与变速器间的能量传递带来影响,具体表现为:叉车在油耗在不断增加,但是其运行却很缓慢,很难进行提速。

可以通过排除法对其故障点进行排查。

离合器分离轴承、压盘、从动盘的检查与更换

一、组织结构

1、概述

摩擦式离合器广泛运用于手动变速器汽车上,安装于发动机飞轮之后,手动变速器之前。

控制发动机动力的输出或中断,保证汽车平稳起步,并可以防止传动系过载。

在车辆的长期使用过程中,由于离合器操作频繁,会导致离合器分离相关零部件的损耗,出现离合器分离不彻底、打滑、抖动和异响。

因此,应及时对离合器进行检修,更换损伤部件,是恢复和提高离合器性能的重要措施。

2、摩擦式离合器的组成和工作原理

①轿车离合器采用干式、单盘、膜片弹簧离合器。

②当离合器盖固定在飞轮上后,膜片弹簧外周对压盘产生很大的压紧力,使离合器处于接合状态,发动机动力可经离合器传递给变速器。

在离合器操纵机构的作用下,分离轴承推动膜片内端向前移动,膜片外端通过分离钩将压盘后拉,使离合器处于分离状态,中断发动机和变速器之间的动力传递。

离合器工作原理图(中劳保出P10 2-1-6)

二、技术要求

1、正确拆装轿车离合器分离轴承、压盘和从动盘。

.

2、安装时,严禁将油液、油脂沾附到压盘或从动盘上。

3、离合器盖压紧螺栓规定力矩为25N.m,按照“对角多遍”旋

松或拧紧。

三、操作步骤

第一步事前准备

①车辆进入工位前,清洁场地,准备工具;②将车辆停驻在举升机平台的中央位置;③接紧驻车制动器,并将变速器手柄置于空挡位置;④打开并支撑发动机舱盖;⑤放置各种维修护套和护垫;⑥调整并支撑举升机支脚到合适位置。

第二步离合器油液检查:①检查储液罐油面,应在MAX刻度与MIN刻度之间位置;②如果液面低于规定位置,则需要补充添加油液。

第三步拆卸相关部件

①蓄电池负极电缆;②断开发动机“+B”;③断开氧传感器导线电路连接器;④拆卸左右前轮;⑤拆卸左右传动轴;将挡块插入制动盘一散热孔内,限制传动轴单向转动,用专用接头拧松固定螺栓;⑥拆卸悬架控制臂球头,先将球头部分的锁紧螺母拧松,再用螺丝刀插入球头销的立槽中,用力扩张承孔。

取出球头,向外拉动制动盘,使传动轴断开怀驱动桥的连接;⑦拔下倒车灯开关电插头;⑧拔下车速传感器电插头;⑨拆氧传感器。

第四步拆卸离合器分泵

用扳手拧松分泵的固定螺栓,再用手卸下分泵,用挂钩悬在暖风水管上。

第五步子拆排气管

①拆下排气管与连接凸缘上的固定螺栓;②拆卸排气管与变速器间支架。

第六步拆卸换挡操纵机构

①拧松换挡机构总成的支撑杆与变速器壳连接端的一个固定螺栓。

②拧松换挡机构总成与变速器换挡杆端的一个固定螺栓。

③拧松换挡机构总成与变速器内换挡杆端的一个固定螺栓,取下换挡机构总成。

第七步拆卸发动机前缓冲支架。

第八步拆卸离合器防护板,拆起动机。

第九步拆变速器与发动机之间的连接螺栓。

第十步拆卸变速器减振垫及其支架。

①拧松变速器减振垫固定螺栓,拧松减振器支架的固定螺栓。

②拧松减振垫前后支架上的6条固定螺栓。

第十一步取下变速器总成

①将变速器托架放置到变速器正下方,②扶稳变速器。

③用力将变速器向后拉,待输入轴前端离开离合器膜片时,落下变速器,将其平稳放置到托架上。

第十二步拆卸离合器压盘和从动盘

①使用专用工具固定飞轮。

②拧松离合器盖上的6个压紧螺栓,拆下压紧螺栓时,要一手扶住离合器盖。

将压盘和从动盘取下。

第十三步拆卸分离轴承及座

第十四步相关检查与润滑

①检查飞轮中部的导向轴承,是否工作良好;加注适量和润滑脂。

②用粗砂布砂磨飞轮工作面。

③检查压盘表面有无沟槽,有无裂纹;如有更换之。

④检查从动盘表面有无裂纹;铆钉有无松动;磨擦片是否磨损已过极限;如有更换之。

⑤用粗砂布砂磨离合器压盘和从动盘表面。

⑥用棉纱擦净分离轴承套筒上的油渍,并在分离轴承座孔内均匀涂抹适量润滑脂。

第十五步安装分离轴承及轴承座

将分离轴承座套装到套筒上,确认轴承座上的挡块位置,将轴承座推入分离叉安装孔内。

第十六步安装离合器压盘及从动盘

①将清洁后的离合器从动盘长毂向后贴合在离合器压盘工作表面上,再将压盘压到从动盘上;将离合器盖上的定位孔套到飞轮上的定位销上。

②用导向专用工具穿过离合器从动盘毂孔,并使其前端轴插入导向轴承内孔。

③先用手旋入离合器压紧螺栓,再按对角次序分次拧紧螺栓,最后按规定力矩拧紧。

④取出导向专用工具。

第十七步安装变速器

①两人托起变速器总成,使输入轴前端插入离合器片毂内;保持变速器水平状态,向前推动变速器;②观察变速器壳上的定位孔是否与气缸体上的定位销对正;直到变速器壳体前端面和连接板贴合为止。

③用手拧上变速器固定螺栓,将变速器左侧螺栓连接车身搭铁线。

④按规定力矩拧紧变速器固定螺栓。

第十八步安装变速器减振垫及其支架

①用手旋入减振垫前后支架固定螺栓,按规定力矩拧紧。

②将减振垫安放在前后支架中间。

③将减振垫的固定螺栓拧紧。

④将减振垫隔离物安放于减振垫上部,将固定螺栓穿过减振垫、隔离物旋入车身的螺纹孔内,用扭力扳手拧紧固定螺栓。

第十九步安装发动机前缓冲支架

第二十步安装起动机

将起动机与变速器壳上的螺栓孔对齐,用螺栓旋入螺纹孔中,分多次坚固,并要达到规定力矩。

第二十一步安装离合器防护罩

①将防护罩插入变速器壳与气缸体的缝隙中,并对齐防护罩与气缸体上的螺栓孔。

②旋入固定螺栓,并安规定力矩拧紧。

第二十二步安装换挡机构

第二十三步安装离合器分泵

①在分离叉叉凹坑中涂抹适量润滑脂。

②将推杆对正分离叉上的凹坑后,用力将分泵推入其承孔中并保持住,用螺栓将分泵定位于变速器壳体上。

拧紧离合器分泵固定螺栓。

第二十四步安装氧传感器

①将氧传感器旋入排气管上的螺孔中。

②用专用扳手拧紧。

第二十五步电路连接

①安装倒车灯开关电插头。

②安装车速传感器

第二十六步安装相关部件

①连接排气歧管与排气管。

②安装排气管与变速器间支架。

③安

装悬架控制臂球头。

第二十七步安装左右传动轴

①对齐传动轴内万向节球壳与连接凸缘上的螺栓孔。

②用固定螺栓将两者连接起来。

③将挡块插入制动盘散热孔内,限制传动轴转动。

④拧紧固定螺栓,

第二十八步安装左前和右前车轮

第二十九步安装连接氧传感器“+B”导线连接器

第三十步安装蓄电池负极电缆

第三十一步车辆试运行

①将车辆落到离地面,启动车辆,②踏下离合器踏板,操纵变速杆挂挡,检查变速杆是不轻便、灵活、可靠。

换挡时无异响。

四、项目考核。