变质工艺对亚共晶Al-Si合金共晶硅细化的影响

- 格式:pdf

- 大小:350.42 KB

- 文档页数:4

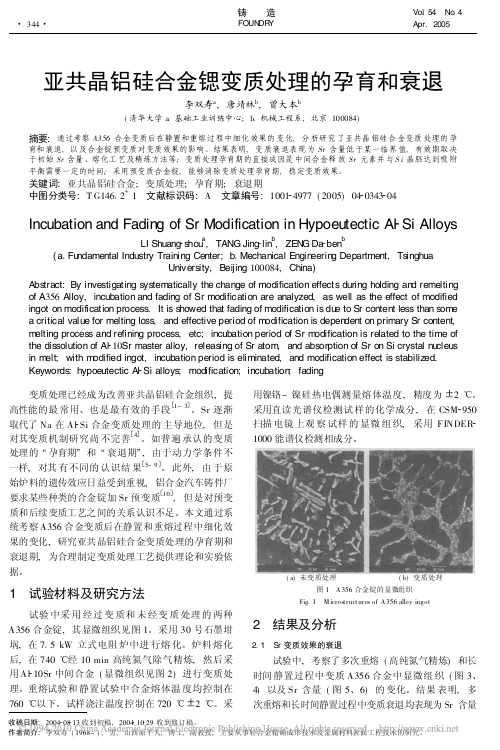

Ba变质对亚共晶Al-Si合金初生α固溶体的细化作用第l9卷第4期1998年I2月四川兵工vdI9.No4Ik.1998口1引言Ba变质对亚共晶A1一Si合金初生固溶体的细化作用丁母0.,马泉林/————————,,,上(中国嘉陵工业股份有限公司?重庆400032),/f一/(摘要】用吉钮中阃合金处理亚共晶AI—s舍金,重点研究Ba元棠细化a,匣溶休的设果和机理研究表明:当台金中殪舞古壁为0.05--0.08%时,无论是硅晶体还是a固溶体均获得了最佳的变质和细化效果,力学性能也出现了峰值效应.扫描电镜和电子探针结果表明:&元棠主要哑附在a固溶体的枝晶间和枝晶前沿,因阻碍a美■词:钮铸造A1一Si合金的变质处理包含三个方面的内容:共晶体(共晶硅)的变质,初晶硅的细化和初生n固洛体的细化.硅晶体的变质和细化对A1一si合金的正常使用至关重要,因而长期以来受到重枧.已有鞍为成熟的工艺.近年来,人们在对硅晶体进行良好变质(细化)的前提下.提出对初生n固溶体的细化,并由此发展了含,B等的新型变质剂[1,2].目前,Ti,B等元素的引入大多采用变形铝合金中的细化剂,如K2TiF6,KBF4等,将其与三元或四元钠盐变质剂棍合使用.使变质处理在细化硅晶体的同时细化初生a固溶体.由于Na盐变质荆具有衰退快,腐蚀工具以及存在环保『可题等.人们迫切需要无枵染,长效的的新型A1一sr合金变质剂,A1一sr合金是一种理想的变质剂,用其处理亚共晶体和共晶A1一sr合金不仅能明显细化硅晶体,而且还能细化初生a固溶体[3,4].A1一sr合金在国外已大量使用,且已形成了系列的商品体系. 但A1一sr合金目前在国内推广应用较为困难,主要原因是价格太贵.为了取代A1一sr合金,我们采用含Ba的A1基合金作变质剂.对亚共晶,共晶以及过共晶A1一Si合金进行了系统的实验研究.发现Ba元素与sr一样不仅能有效地变质共晶硅,收稿日期:1998年9月24日特性[5.6].本文选择亚共晶Al—S合金ZL107作研究对象,研究不同残留Ba量对合金的变质组织.重点是n固溶体的细化程度与性能之间的关系.这样.加上已有的Ba变质晶体的成果,就为含Ba变质合金的推广和实际工业应用积累了更丰富的实验研究基础.2树料及方法2.1材料亚共晶A1一sr合金ZA1SiTCu4(ZL107)由钝A1(A.D),结晶硅(1#Si)和电解铜(1#Cu)熔制而成.其化学成份如表I所示.含&变质剂为自制的中间合金,其中含&量为5%,使用时,先除去表面污物,加工成2~5nII1/rm的粒度,卸舌加入A1一S合金液中.裹IzAs7c台金的化学煦份S0I实爰I值7.24.340;35泉量GB1J73—866.S一7.53.5—4.5<O.6采量3.2方法用额定功率为7.5kW的电阻坩埚炉熔化铝液.实验步骤如下:重熔ZL107合金,达到720℃~76o℃变质温度时,按设计要求加入含Ba变质合金;保温50分钟.其间在不明显影响温度的前提下.搅动铝液2~3次,加速Ba变质第19巷3l剂的熔解,促使Ba均匀分布(Ba变质有O.5~l小时的孕育期(5]);降温至7oo*c~72012.通人干燥N2气进行精烁;精炼后在720'I3左右静置l5分钟,然后浇人事先预热的~512标准金属模型中,型温为25013--300℃按常规方法制样并用直线交叉法测量a固溶体的二次枝晶间距.拉伸靖棒的热处理工艺为(T6):515±513×8h,6013~70℃水淬;155±212×12h,空冷.在拉伸试棒的夹头部位取铸态金相试样,3结果及讨论a?术曼旋b.ba变质图1Ba变质前后ZL107合垒的铸态组织(0.5%HF,350×)3.I含Ba量对台金组织和性能的影响的变质组织(图Ib).进一步增加Ba量图l给出了未变质和Ba变质的典型金相(0,16%),组织中的硅晶体变质仍然良好,没有照片.变质前,共晶硅呈粗大针片状.硅晶体与出现过变质的趋势(图2b).固溶体没有很好地离异开,为典型的未变质处理后金合的力学性能如表2所示.与组织.经Ba变质后,n固溶体与共晶体分离.组织的变化规律相对应.含Ba在O.02%--0.12%共晶硅明显细化,为点状和短棒状.含量对的范围内.台金的抗拉强度,延伸率和硬度均达到变质组织的影响有一个最佳的加入量范围.BaGBlI73—86的技术要求.只在&量偏高(0.16%)量较低时(o.02%),为变质不足组织(图2a).时,由于组织中的固溶体枝晶开始粗化(见下面随着Ba量的增加(0,05--0.12%),出现了典型讨论),因而延伸率偏低.这表明.无论从降低变a.002%Bab.0.16%Ba图2不同Ba量变质的ZL107台金铸态组织f0.5%I-IF350×)32马泉林:Ba变质对亚共晶Al一合金初生.固溶体的细化作用第4期质成本还是从保证良好的综合力学性能考虑,没有!嘲自求过高的残留含Ba量.3.2含Ba量对固溶体二次枝晶间距的影响,对每个深腐蚀的金相试样随机选取50个视场,用直线交叉法测定二次枝晶间距(mm),然后求出数据的加平均数,最后得出a固溶体二次枝晶问距数值,如表3所示.根据表中给出的数据,我们发现二次枝晶问距与性能之问有很好的对应关系:未变质时,a二次枝晶间距最大.性能最差;随着Ba的引入,二次间距逐渐减小,在Ba;0.05%时达到最小(0.025ram),比未变质时差小33%,对应性能达到最高值(300.6MPa),比未变质时提高29.5%;随着Ba的增加,二次同距有逐渐增太的趋势,一次主晶也略显粗大,但仍然小于未变质时的二次间距,抗拉强度也逐渐降低.同样地,从降低变质成本和获得最佳细化组织和最佳力学性能考虑,没有必要追求过高的Ba元素加入量.衰2含Ba量对ZA1SITCu4台金力学性能的影响() Ba(%)捎拉强度(ME碡伸率(%)硬度(隅S0232.01.501I3002294.23.121I5005300.63.32儿5008299.53.1l1040I22q7.13.30lI20I6268.82.I7107GBl173~86≥241≥250≥90衰3含&■与初生n固溶体干净技晶间距的关系Ba含量(%)二次间臂距离(nⅡn)00.0380.O20.0290.050.0250.∞0.0290.I60.031我们可以引用成份过冷理论C7]对Ba元素细化初生a固溶体进行讨论.如图3所示,成份为C0的合金冷却凝固时,在固一液两相区内的某一温度Tx满足:Tx=To—m(c一C)其中In.为液相线斜率.由于Ba的原子半径较大(2.L7A),其在初生固溶度极微[8],因而先给结晶凝固的一次a固溶体成份远小于C.,而排出的溶质原子Ba 图3固溶体台金的液相线温度Tx与成份的关系,K为落质分配系数集中在界面上,按扩散规律在界面前沿分布,其浓度远太于远处液体的溶质成份浓度.这样,富集的溶质(Ba)使界面上液体的熔点大为降低,从而产生成份过冷.存在成份过冷时,界面处的液体温度虽最低,但过冷度最小,尽管前方的过冷度增太.但晶体长大时必须突破这一过冷最小区域.从而使a固溶体的生长受阻.然而界面是不稳定的,在0t枝晶生长整体受阻的同时.界面上出现的任何瞬时突出部分,将进人过冷更太区域而长得很快,从而形成0t固溶体二次枝晶,甚至出现三次枝晶.令Ba量的变化使二次枝晶形成的条件发生变化,最终影响凝固组织中的二次枝晶问距.当残留Ba量超过一定值后,0t固溶体二次枝晶问距有长大的趋势.这是因为随含Ba量升高, Ba与AI反应生成了较多的Ahm等化合物(8,9], 由于其比重大于AI—S合金液而沉至IJJ蔚生偏聚使溶质元素在界面处的均匀分布作用减弱,从而影响其细化a相作用的发挥.为了证实以上分析,我们选取Ba变质正常的试样,在扫描电镜和波谱仪上作形貌观察和成份分析,结果如图4所示.尽管目前还不能对界面处富集的块状物相进行鉴定,但可以肯定这是含盥的化台物.由于合金中的实际含&量不高(0.02—0.12%,计算值),加之Ba元素分布具有选择性,因而在二维金相切面上并未见到大量的Ba 原子或舍Ba化台物自g存在.尽管如此,实验结果第19卷四川兵,[对成份过冷理论的支持还是可信的.3讨论本文所用含变质台金是针对A】~台金的硅晶体而设计的,因而这种变质剂的服务对象是铸造AI—si台金.以上实验研究结果从a个侧面反映出Ba元素良好的对n固溶体的细化作用,这使人们在应用这种新型变质台金时更加放心.由于台金变质剂比盐类变质剂具有操作简单,无污染,长效等性能优点.网而越来越受到人们的关注.我们将含Ba台金变质剂应用于产品上,取得了满意的效果;变质处理后的台金液有更长的抗衰退期;铸态和热处理后的力学性能得到提高;变质综合成本低于原四元钠盐变质剂;操作简单,无污染,不腐蚀坩埚和工具.良好的重溶特性等等.4结论a.二次电子像沿富集.产生成份过冷,从而使固溶体枝晶生长受阻或共晶体生长受阻而实现的.参考文献[1】王永海等着.变形铝台金的细化处理北京:冶金工业出版杜,1988[2】汪沛雨,徐淑清.复台变质剂对Al—s—Ql台金变质效果的研究.特种铸造及有色台金,1994年3期:I一4,[3j驮浩然,马家骥Al—s台盅尘耍技术∞噬』H现状与进展.机械工程材料,Ⅶl,19,№.5.1995:6—9【4】汪沛雨等.一s—cl】合金加入sr复合变质郝的变质效果,特种铸造及有色台金,1995年2期:6-8[5】李伟等.钡对共晶铝硅台金组织和性能的影响.热加工工艺,V01.1I8.No.6,1995:27—29b.Ba的面分布詹之∞鬻黎要皲肌止海烹毫竺妻?r=n三:【];磊誉&的一台金物相结一08%时,二次间距最小,对应的力学性能最…花话N0~1,…233.N…o,I,。

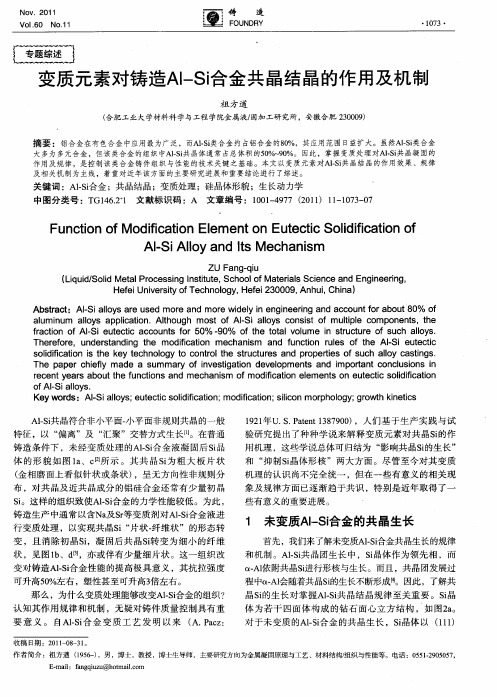

Sr变质对Al-Si合金组织的影响米国发;朱兆军;王宏伟;曾松岩【期刊名称】《铸造技术》【年(卷),期】2006(27)11【摘要】利用扫描电镜、透射电镜等分析手段,研究了Al-10Sr变质剂对Al—Si 合金中共晶Si形貌及尺寸的影响。

实验结果表明,Sr变质工艺不仅对共晶Si的组织产生很大的影响,并且影响Si的生长特征。

随Sr加入量的增加,共晶硅的形貌由片状变为针片状加纤维状,最后为细小纤维状,而且纤维状共晶硅越来越细小;随加入温度的提高,共晶Si组织逐渐均匀和细化。

最佳的Sr变质工艺为:加入量0.03%~0.05%、加入温度740-750℃、变质后保温时间40min。

加Sr变质后共晶硅连续生长,成束分布,分枝较多。

通常含有高密度孪晶,且常有两个或两个以上孪晶系同时启动,孪晶化晶体分布不均匀。

【总页数】6页(P1217-1222)【关键词】Al—Si合金;Sr变质;显微组织【作者】米国发;朱兆军;王宏伟;曾松岩【作者单位】河南理工大学材料学院;哈尔滨工业大学材料学院【正文语种】中文【中图分类】TG146.21;TG113.1【相关文献】1.Sr和RE变质对Al-Si铸造合金枝晶α的影响 [J], 刘永刚;张良明;陈光;廖恒成;孙国雄2.P、Sr、RE变质对过共晶Al-Si合金组织形态的影响 [J], 孔凡校3.Sr变质对Al-Si合金组织中铁相形貌影响的研究 [J], 刘建方;范晓明;胡寿玉;万朋;文红艳4.Sr变质对Al-Si合金组织作用的研究 [J], 潘琰峰;纪艳丽;郭富安;刘国金;苏恒茂5.Ce+Sr复合变质对过共晶Al-Si合金铸态组织及性能的影响 [J], 赵品;赵恩生因版权原因,仅展示原文概要,查看原文内容请购买。

P变质对过共晶Al-22%Si合金组织和性能的影响吴润铎; 王重仁; 吴伟宁; 赵帅; 姚利平; 任宇梅; 石为喜; 赵岩【期刊名称】《《辽宁科技学院学报》》【年(卷),期】2019(021)005【总页数】4页(P4-7)【关键词】过共晶铝硅合金; P变质; 初生硅; 力学性能【作者】吴润铎; 王重仁; 吴伟宁; 赵帅; 姚利平; 任宇梅; 石为喜; 赵岩【作者单位】辽宁科技学院冶金工程学院辽宁本溪117004【正文语种】中文【中图分类】TG146.2; TG113铝硅合金属于典型的二元合金,当硅的含量为12.6%时,铝硅构成共晶成分,此时共晶的温度为577±1℃。

按照硅含量可将铝硅合金划分为三类,即亚共晶、共晶及过共晶铝硅合金。

当硅的含量超过共晶点之后,即Si含量>12.6%时,所得铝硅合金即为过共晶铝硅合金。

在过共晶铝硅合金凝固的过程中,合金中的优先析出相,即β相又称为初生硅或者初晶硅,在未经细化处理时,合金中的初生硅组织比较粗大,一般呈粗大的多角块状或板片状,合金中未经细化处理的共晶硅组织,一般多以长针状出现。

未经细化处理的过共晶铝硅合金耐磨性、力学性能均较差,需要进行细化处理方有可利用价值〔1-2〕。

磷是一种非常有效的细化过共晶铝硅合金中初生硅的变质剂。

目前对过共晶铝硅合金中初生硅进行细化处理,往往向其中加入以赤磷、磷盐、Cu-P和Al-P等形式的中间合金〔3-6〕,而且其变质效果显著。

因此,本论文采用Cu-14%P合金对过共晶Al-22%Si合金进行变质处理。

1 试验方法实验原料采用工业纯铝锭和工业结晶硅制备过共晶Al-22%Si合金,实验所采取的变质剂为Cu-14%P合金,P的添加量分别为0%、0.2%、0.4%、0.6%、0.8%、1.0%、1.5%和2.0%。

按照石墨坩埚的容量计算材料的加入量,一般取坩埚容量的1/2~2/3为宜,称取纯铝和结晶硅,将称量好的材料置于石墨坩埚内,将石墨坩埚放入井式电阻炉中升温至860℃,保温10min,除去表面渣,搅拌熔体,待纯硅完全熔化后,将不同量的Cu-14%P合金用铝箔包好加入石墨坩埚内,保温30min,待其熔化,再经过搅拌,除渣后,将温度调至800℃,最后将合金液浇注到金属模具中得到铸锭。

一、选题的目的、意义和研究现状1. 选题的目的及意义铝占地壳总量的8.13%,是蕴藏量最丰富的金属元素之一。

铝及其铝合金也是有色金属中用途较广的轻金属。

用于制造低中强度的形状复杂的铸件,如盖板、电机壳、托架等,也用作钎焊焊料。

硅具有改善合金的流动性,减小疏松,降低热裂倾向,提高气密性等作用。

因此在铝中加入硅,形成的Al-Si合金成为铸造铝合金中品种最多用途最广的一类合金。

在含硅量超过Al-Si共晶点(硅11.7%)的过共晶铝硅合金中,硅的颗粒可明显提高合金的耐磨性,组成一类用途很广的耐磨合金,综合力学性能等到改善,广泛应用于汽车发动机中代替铸铁汽缸而明显减轻重量。

同时过共晶铝硅合金以其质轻、低膨胀系数和高耐蚀性能等特点而成为最佳的活塞材料之一。

由于具有高强、轻质、耐磨、耐热及较低的热膨胀性等优点,过共晶铝硅合金逐渐引起人们的关注。

特别是进入21世纪后,面临着能源、环境的问题,社会对节能节材的要求不但提高,一些行业特别是汽车业对改变零部件所采用的材料,减轻自重,提高功率质量比一直在研究,而过共晶铝硅合金就是很好的选择。

因此,各国材料科学工作者逐渐将过共晶铝硅合金作为新型材料的重点研究对象。

过共晶铝硅合金具有线膨胀系数小、尺寸稳定性高、耐磨、耐蚀性能好、铸造性能好等一系列优良性能,是一种理想的新型活塞用合金,在这种材料中随合金中硅含量的增加.初晶硅与共晶硅变得愈粗大.特别是呈现粗大块状的初晶硅和长针状共晶硅组织,严重割裂合金基体。

并且硅相尖端和棱角部位会引起应力集中.从而明显降低了这种合金的力学性能,尤其是影响其塑性及耐磨性的提高,还会使合金的切削加工性能变坏。

为改善铝硅合金的加工性,提高其机械性能在铸造中通常需进行变质处理。

经过变质处理后的铝硅合金具有良好的机械性能和切削加工性能,是铸造铝合金中品种最多、用量最大的合金。

而铝硅合金经过变质处理后初晶硅和共晶硅都得到明显细化,随着硅相的细化和分布均匀化合金的力学性能得到明显改善。

铝硅合金的晶粒细化与组织变质处理结题报告项目成员:朱荣升,黄泽华,黄文强院(系):材料科学与工程学院【摘要】:晶粒细化是通过控制晶粒的形核和长大来实现的。

细化处理的最基本原理是促进形核,抑制长大。

铝硅合金的变质处理使共晶硅由粗大的片状变成细小纤维状或层片状,从而改善合金性能。

【关键词】:铝硅合金、细化、硬度、金相图、锶、硼、钛。

引言:铝硅合金具有优良的铸造性能,是铸造铝合金中品种最多、用量最大的合金。

一般地,铸造铝硅合金中有α(Al)、共晶硅及初晶硅,其中α(Al)呈树枝状,共晶硅呈片状,初晶硅呈多角形状和板状。

经过细化变质处理后的Al-Si合金具有良好的机械性能和切削加工性能,近年来,世界各国研究者就Al-Si合金基体细化元素,初晶硅和共晶硅的变质元素及其细化、变质机理方面的进行了深入研究,并对双重变质、复合变质进行了探索和研究。

随着金屑型铸造和压铸工艺的发展,铝硅合金得到广泛应用。

近年来,在铸造领域应用的铝合金,除了铝硅系列合金之外,还有铝锅系列、铝镁系列、铝锌系列和其他系列的铝合金。

在这些系列的合金中,除了少数的二元合金外,大多数都是添加多种合金元素的多元合金。

本项目主要内容为铝硅合金的晶粒细化处理。

晶粒细化是通过控制晶粒的形核和长大来实现的。

细化处理的最基本原理是促进形核,抑制长大。

一、实验原理本项目主要内容为铝硅合金的晶粒细化与组织变质处理。

晶粒细化是通过控制晶粒的形核和长大来实现的。

细化处理的最基本原理是促进形核,抑制长大。

铝硅合金的变质处理使共晶硅由粗大的片状变成细小纤维状或层片状,从而改善合金性能。

二、试验方法2.1 试验合金的制备第一步:试验合金在箱式电阻炉内用石墨坩埚进行熔制。

原料为Al-7Si合金,设置一组对照组和三组实验组,实验组分别加入微量元素锶、硼、钛,所加微量元素的质量均为原料的百分之一,用不同的温度对其熔制并保温(见表1)表1 微量元素含量及合金熔制时间、保温时间:微量元素Sr B Ti质量/g 0.1994 0.1769 0.1800温度700℃-720℃700℃-720℃8500℃-900℃保温时间/h 2 2 3第二步:将熔制好的试样用金相实验切割机进行切割处理;第三步:用不同型号的砂纸对切割好的试样进行初步抛光;第四步:用布氏硬度计测量其硬度,为了使实验结果更加准确,因此在每块试样上取两点测量其硬度,最后取平均值,记录数据(见表2)表2 加入不同微量元素测得合金硬度:合金成分Al-Si合金Al-Si合金+Sr Al-Si合金+B Al-Si合金+Ti布氏硬度/HBW 33.8 39.75 33.0 33.7 未加入微量元素时,测得Al-Si合金的布氏硬度为33.8HBW;加入微量元素B后,布氏硬度变为33.0HBW,与对照组相比有少量下降;加入微量元素Sr后,硬度变为39.75HBW,相比对照组硬度有较大的增强;加入微量元素Ti后,布氏硬度变为33.7HBW,与对照组基本相同。