半喂入式花生摘果机试验装置的设计与试验

- 格式:pdf

- 大小:325.88 KB

- 文档页数:5

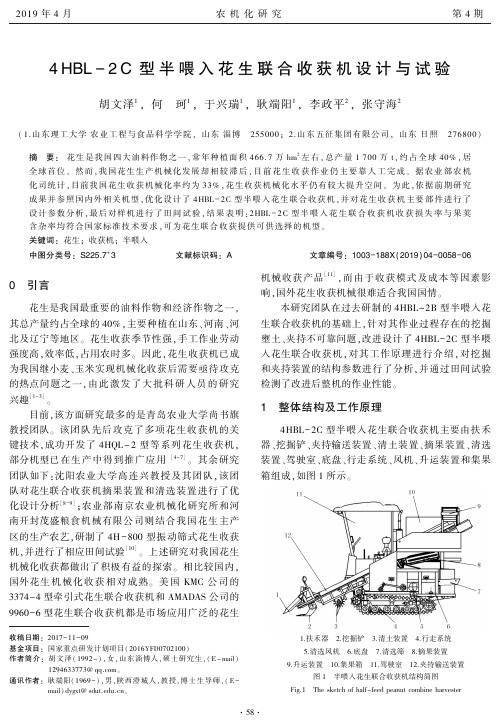

4HBL-2C型半喂入花生联合收获机设计与试验胡文泽1ꎬ何㊀珂1ꎬ于兴瑞1ꎬ耿端阳1ꎬ李政平2ꎬ张守海2(1.山东理工大学农业工程与食品科学学院ꎬ山东淄博㊀255000ꎻ2.山东五征集团有限公司ꎬ山东日照㊀276800)摘㊀要:花生是我国四大油料作物之一ꎬ常年种植面积466.7万hm2左右ꎬ总产量1700万tꎬ约占全球40%ꎬ居全球首位ꎮ然而ꎬ我国花生生产机械化发展却相较滞后ꎬ目前花生收获作业仍主要靠人工完成ꎮ据农业部农机化司统计ꎬ目前我国花生收获机械化率约为33%ꎬ花生收获机械化水平仍有较大提升空间ꎮ为此ꎬ依据前期研究成果并参照国内外相关机型ꎬ优化设计了4HBL-2C型半喂入花生联合收获机ꎬ并对花生收获机主要部件进行了设计参数分析ꎬ最后对样机进行了田间试验ꎬ结果表明:2HBL-2C型半喂入花生联合收获机收获损失率与果荚含杂率均符合国家标准技术要求ꎬ可为花生联合收获提供可供选择的机型ꎮ关键词:花生ꎻ收获机ꎻ半喂入中图分类号:S225.7+3㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2019)04-0058-060㊀引言花生是我国最重要的油料作物和经济作物之一ꎬ其总产量约占全球的40%ꎬ主要种植在山东㊁河南㊁河北及辽宁等地区ꎮ花生收获季节性强ꎬ手工作业劳动强度高ꎬ效率低ꎬ占用农时多ꎮ因此ꎬ花生收获机已成为我国继小麦㊁玉米实现机械化收获后需要亟待攻克的热点问题之一ꎬ由此激发了大批科研人员的研究兴趣[1-3]ꎮ目前ꎬ该方面研究最多的是青岛农业大学尚书旗教授团队ꎮ该团队先后攻克了多项花生收获机的关键技术ꎬ成功开发了4HQL-2型等系列花生收获机ꎬ部分机型已在生产中得到推广应用[4-7]ꎮ其余研究团队如下:沈阳农业大学高连兴教授及其团队ꎬ该团队对花生联合收获机摘果装置和清选装置进行了优化设计分析[8-9]ꎻ农业部南京农业机械化研究所和河南开封茂盛粮食机械有限公司则结合我国花生主产区的生产农艺ꎬ研制了4H-800型振动筛式花生收获机ꎬ并进行了相应田间试验[10]ꎮ上述研究对我国花生机械化收获都做出了积极有益的探索ꎮ相比较国内ꎬ国外花生机械化收获相对成熟ꎮ美国KMC公司的3374-4型牵引式花生联合收获机和AMADAS公司的9960-6型花生联合收获机都是市场应用广泛的花生收稿日期:2017-11-09基金项目:国家重点研发计划项目(2016YFD0702100)作者简介:胡文泽(1992-)ꎬ女ꎬ山东淄博人ꎬ硕士研究生ꎬ(E-mail)1294633773@qq.comꎮ通讯作者:耿端阳(1969-)ꎬ男ꎬ陕西澄城人ꎬ教授ꎬ博士生导师ꎬ(E-mail)dygxt@sdut.edu.cnꎮ机械收获产品[11]ꎬ而由于收获模式及成本等因素影响ꎬ国外花生收获机械很难适合我国国情ꎮ本研究团队在过去研制的4HBL-2B型半喂入花生联合收获机的基础上ꎬ针对其作业过程存在的挖掘壅土㊁夹持不可靠问题ꎬ改进设计了4HBL-2C型半喂入花生联合收获机ꎬ对其工作原理进行介绍ꎬ对挖掘和夹持装置的结构参数进行了分析ꎬ并通过田间试验检测了改进后整机的作业性能ꎮ1㊀整体结构及工作原理4HBL-2C型半喂入花生联合收获机主要由扶禾器㊁挖掘铲㊁夹持输送装置㊁清土装置㊁摘果装置㊁清选装置㊁驾驶室㊁底盘㊁行走系统㊁风机㊁升运装置和集果箱组成ꎬ如图1所示ꎮ1.扶禾器㊀2.挖掘铲㊀3.清土装置㊀4.行走系统5.清选风机㊀6.底盘㊀7.清选筛㊀8.摘果装置9.升运装置㊀10.集果箱㊀11.驾驶室㊀12.夹持输送装置图1㊀半喂入花生联合收获机结构简图Fig.1㊀Thesketchofhalf-feedpeanutcombineharvester2019年4月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第4期机器作业时ꎬ扶禾器将作业幅宽内的花生植株与两侧分开并从根部扶起ꎬ挖掘铲将花生主根铲断并松土ꎬ花生连同土垡(果土垡)沿着挖掘铲面上移ꎬ当该垡块滑移到挖掘铲顶部时ꎬ在其重力作用下破碎下落ꎮ在此过程ꎬ由于花生果秧被夹持链夹持ꎬ所以带有荚果的花生秧在倾斜布置夹持链上提过程中ꎬ破碎的土块纷纷下落ꎬ完成荚果收获过程的初次清土ꎬ花生果秧在夹持输送过程由清土装置完成主要清土工作(二次清土)ꎬ减少荚果收获的含杂率ꎻ之后ꎬ由摘果装置中摘果叶片完成花生秧果分离ꎬ被摘去荚果的花生秧被继续夹持输送排出机外ꎬ而混有泥土㊁断枝㊁叶片等杂质的荚果落在位于摘果辊下方的清选筛上ꎬ在风机气流和清选筛振动的双重作用下ꎬ茎叶与泥土被清理出去ꎬ荚果则由升运装置运输到集果箱ꎬ随后进行装袋作业ꎮ2㊀传动系统设计4HBL-2C型半喂入花生联合收获机传动系统的设计应满足结构紧凑㊁功率消耗少及动力分配合理的要求ꎬ从而使夹持输送装置㊁摘果装置㊁清选装置和升运装置获得合适的速度ꎬ保证各部分工作协调ꎬ从而保证准确传动比和较高的传动效率ꎬ满足联合收获的要求ꎮ该机采用分路传动系统ꎬ即动力从发动机输出后ꎬ经带传动传动至主轴ꎬ随后第一路经带传动到达升运装置ꎬ为升运装置提供动力ꎻ第二路通过链传递到清选筛ꎬ为清选作业提供动力ꎻ第三路通过链传动分别为夹持输送装置和摘果装置提供动力ꎻ最后一路经由链传动至风机ꎮ其配置及参数如图2所示ꎮ图2㊀传动路线图Fig.2㊀Schematicoftransmissionsystem3㊀关键部件设计3.1㊀挖掘铲设计挖掘铲的作用是将花生荚果和土壤一起挖出ꎬ要求 在尽量少挖取泥土的情况下挖净花生荚果 [9]ꎮ本机采用对置式双梯形铲结构ꎬ从两边以滑切方式铲断底层土壤和花生主根ꎬ并使果土垡越过铲面后破碎落下ꎬ以利于花生荚果从破碎果土垡中分离ꎬ减轻后续荚果的清土负担ꎮ为了确定工作过程挖掘铲的结构参数ꎬ绘制挖掘铲结构参数图ꎬ如图3所示ꎮ图3㊀挖掘铲结构参数Fig.3㊀Parameterofdiggerblade图3中ꎬADBH为挖掘铲平面ꎻAECH为挖掘铲底面ꎬ与地表平行ꎻγ称为入土角ꎻAH为挖掘铲的刃口方向ꎻv0为机器前进速度ꎻα为刃口法线与机器前进方向夹角(称为滑切角)ꎻβ称为安装角ꎮ为了降低挖掘过程的切土(根)阻力ꎬ则挖掘铲刃口对果土垡底部/根系采用滑切方式切断ꎮ设土壤与挖掘铲的摩擦角为ϕ1ꎬ花生根系与挖掘铲的摩擦角为ϕ2ꎮ花生根系位于A点ꎬ其受到的力包括刃口铲断的正压力R㊁根系沿刃口线滑动的摩擦力F及根系抵抗刃口的力Pꎬ则挖掘铲刃口与前进方向的夹角为90-α=βꎮ对其进行受力分析ꎬ由X=0Y=0{ꎬ则R=PcosαF=Rtanϕ2{(1)为保证花生根系滑过挖掘铲刃口时能被切断ꎬ则F=Rtanϕ2>Pcos(90ʎ-α)(2)化简后α<ϕ2ꎬ则刃口线与前进方向的夹角β=90-αꎬ有β<90-ϕ2ꎮ同理ꎬ为了保证果土垡底部被挖掘铲切断ꎬ则β<90-ϕ1ꎬ即β<min{90ʎ-ϕ1ꎬ90ʎ-ϕ2}ꎮ参照相关文献ꎬ本机取β为40ʎꎮ2019年4月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第4期在挖掘铲面上ꎬ当土壤后移时满足的力学条件为R1cosγ-T-Gsinγȡ0N-Gcosγ-R1sinγ=0T=Nμìîíïïïï(3)式中㊀R1 掘起物沿挖掘铲移动所需的力ꎻ㊀N 挖掘铲对土壤的反作用力ꎻ㊀T 铲面与土壤间摩擦力ꎻ㊀G 掘起物的重力ꎻ㊀γ 挖掘铲入土角ꎻ㊀μ 土壤与挖掘铲之间摩擦因数ꎮ化简式(3)可得R1ȡGtan(γ+ϕ)(4)式(4)表明:土壤后移所需的力R1与挖掘铲入土角成正切函数关系ꎮ根据文献[12]可知:当入土角较小时ꎬ牵引阻力随着入土角增长缓慢增加ꎻ而当入土角γ大于25ʎ后ꎬ牵引阻力将急剧上升ꎮ因此ꎬ挖掘铲的入土角γ不宜大于25ʎꎮ参考国内外相关机型ꎬ本机挖掘铲入土角γ设计为20ʎꎮ考虑到挖掘铲耐磨性问题ꎬ确定的挖掘铲结构如图4所示ꎮ其材料为65Mn钢ꎬ淬火区硬度32~42HRCꎮ图4㊀挖掘铲铲面结构Fig.4㊀Structureofthediggerblade3.2㊀夹持输送装置设计夹持输送的可靠性对花生果秧上提㊁输送过程土杂清理及后部的果秧分离有着很大的影响ꎬ其结构形式有对带夹持㊁三带夹持和链夹持等3类ꎮ其中ꎬ对带夹持虽然结构简单ꎬ但随着工作过程的磨损ꎬ其工作过程经常出现夹持不紧的问题(改进前的4HBL-2B型花生联合收获机所用)ꎬ很难满足工作的可靠性要求ꎻ三带夹持虽然可以有效提高果秧的加紧程度ꎬ但是结构复杂ꎮ所以ꎬ本机最终选择了稻麦联合收割机专用齿形链ꎬ链节距为33mmꎬ齿顶角70ʎꎬ齿顶高15mmꎬ如图5所示ꎮ夹持链在夹持点前端呈V型张口ꎬ张口角通常有小张口角108ʎ和大张口角170ʎ两种方式ꎮ由于本机收获为单垄收获ꎬ故选择小张口设计ꎮ夹持输送链速度是夹持链设计的关键参数ꎬ为了保证夹持链起秧时花生果秧为垂直向上拔取ꎬ则夹持合成速递应尽量垂直向上ꎬ如图6所示ꎮ图5㊀夹持输送链Fig.5㊀Clampchain图6㊀夹持运动合成Fig.6㊀Compositionvelocityofvineclamping设v0为机器前进速度ꎬv1为夹持输送速度ꎬvb为夹持点的绝对运动ꎬ则由图5可得K=v1v0=sin(α1+β1)sinβ1α1+β1=90ʎìîíïïïï(5)借鉴以往的经验[13]ꎬ收获作业时本机设计夹持速度比按v1/v0=1.1设计ꎬ即前进速度为1m/s时夹持链速度为1.1m/sꎬ可得α1=26ʎꎮ在挖掘铲与夹持装置位置相对关系中ꎬ配合尤为重要ꎮ若先拔后挖或同时挖拔ꎬ有可能造成大量的落果损失ꎬ且挖掘过程中未能很好进行松土ꎬ拔取后花生荚果上会粘结有较多土块ꎬ增加了清土作业的负担ꎬ导致收获后荚果含杂率高ꎮ因此ꎬ挖掘铲和夹持链的最优配置应是先挖后拔ꎬ即挖掘铲先将花生秧挖起ꎬ夹持链紧接着进行夹持拔取作业ꎮ即要求挖掘铲在空间位置上置于夹持链夹持点前方ꎬ如图4所示ꎮ3.3㊀清土装置设计清土装置对提高荚果清洁度有很大影响ꎬ主要采用冲击破碎方式进行果土垡的破碎ꎮ在上一代机型中ꎬ采用了栅条上下振动的方式进行清土ꎬ发现该方式容易导致果荚的脱落ꎬ增加了果荚的收获损失ꎮ故本研究采用横向板式振动清土结构ꎬ如图7所示ꎮ1.飞轮㊀2.链轮㊀3.链轮轴㊀4.偏心套㊀5.轴套6.长摇杆㊀7.链条㊀8.链轮1㊀9.摆杆10.张紧轮㊀11.链轮2㊀12.拍土板1㊀13.拍土板2图7㊀横向摆拍装置结构示意图Fig.7㊀Schematicoftransverseswingclodclearer拍土过程中ꎬ拍土板将做往复运动ꎬ拍土力大小将取决于拍土板清土频率与拍土板角振幅ꎮ考虑增加振幅会导致装置的结构尺寸增加ꎬ所以本机选用了改变清土频率的方式改变拍土力度ꎮ结合上一代机型的试验结果ꎬ最后选择了3种清土频率ꎬ即320㊁200㊁150r/minꎬ以提高对不同土质的清理效果ꎮ拍土板长度对土杂清理也有一定的影响[14]ꎮ如果太长ꎬ虽然可以延长荚果的清土时间ꎬ但导致了荚果损失的增加ꎬ也使机器结构更加复杂ꎻ如果太短ꎬ则可能由于清土过程太短而清理不干净ꎮ所以ꎬ本研究结合台架试验ꎬ最后确定拍土板长度为0.55mꎮ3.4㊀摘果装置设计本机作业过程采用花生果秧夹持输送结构ꎬ摘果采用了半喂入式结构ꎬ主要由1对相对向里转动的摘果辊㊁差相叶片和换向器组成ꎬ如图8所示ꎮ1.换向器㊀2.摘果叶片㊀3.摘果辊图8㊀摘果装置结构Fig.8㊀Thesketchofpickingdevice当花生果秧随夹持带运动到该位置时ꎬ由两摘果辊上的差相叶片从两侧反复梳脱ꎬ完成将花生秧与花生荚果分离[15]ꎮ设摘果辊的角速度为ωꎬ单个叶片的质量为mꎬ由其对果荚产生的冲击力为F ꎬ果荚受该冲击力的变形量为y ꎬ则冲击荚果时的能量为E1=12mω2r2(6)冲击后的变形能为E2=mgyᶄ+Fᶄyᶄ(7)假设冲击能全部变为变形能ꎬ则E1=E2ꎮ假设在叶片冲击果荚过程其变形先是弹性变形ꎬ则其冲击力与变形量成正比ꎬ即mgFᶄ=yyᶄ(8)其中ꎬy为受到静载荷mg时花生果荚的变形量ꎮ联立上述两式ꎬ则Fᶄ=12(2+1+2ω2r2gy)mg(9)由式(9)可以看出:该冲击力与摘果叶片的质量㊁叶片转动角速度及变形量有关ꎮ由于该摘果方式为梳脱方式ꎬ所以当该冲击力大于果荚与果针的连接力时ꎬ即可实现果荚与果秧的分离ꎮ根据前人的研究结果和前期的试验ꎬ当叶片角速度达到40rad/s(400r/min)时ꎬ即可保证果荚与果秧的分离ꎮ由于花生果荚分布的不规律性ꎬ为保证果秧上所有果荚都被梳脱下来ꎬ则要求叶片对果秧根部反复梳脱ꎮ假设摘果辊圆周焊有k个叶片ꎬ叶片长度为Lꎬ每个果秧必须冲击i次才能满足脱净率的要求ꎬ则果秧从叶片一端运动到另一端的时间为t=Lv1(10)在该时间段摘果辊冲击果土垡的次数为knt60=knL60v1ȡ[i](11)所以ꎬnȡ60[i]v1kLꎮ当然ꎬ摘果辊叶片转速也不能过高ꎬ否则冲击过大可能导致果荚受伤ꎮ根据相关研究ꎬ当叶片转速达到600r/min时ꎬ可能会导致花生荚果的受伤ꎮ结合上述理论和前期研究的结果ꎬ摘果辊的转速确定为570r/minꎮ4㊀性能试验4.1㊀试验条件与指标为了测试4HLB-2C型花生联合收获机作业质量ꎬ于2017年9月在山东省日照市五莲县潮河镇进行了样机试验(见图9)ꎮ试验时机器作业速度为1m/sꎬ整机技术参数如表1所示ꎮ图9㊀4HBL-2C型花生联合收获机田间试验Fig.9㊀Thefieldtestof4HBL-2Cpeanutcombineharvester表1㊀半喂入花生联合收获机技术参数Table1㊀Technicalparametersofhalf-feedpeanutcombineharvester项目单位数值外形尺寸(长ˑ宽ˑ高)mm4610ˑ2190ˑ2780整机质量kg3200收获行数单行收获摘果方式对辊摘果风机流量m3/h1200夹持输送链速度m/s1.1挖掘铲入土深度mm150㊀㊀收获总损失率㊁果荚含杂率及摘果破碎率是花生联合收获机最主要的性能指标ꎮ其中ꎬ收获总损失率包括地面落果损失率㊁埋果损失率和摘果损失率ꎻ荚果含杂率为荚果收获完成后荚果中所含杂质(土壤㊁叶蔓㊁小石子等)与总收获量的质量百分比ꎻ摘果破碎率指摘果中破损果实(包括果壳破碎和破损)占总果实的质量百分比ꎮ具体测定方法参照农业部行业标准NY/T2204-2012«花生收获机械质量评价技术规范»ꎬ试验方法及条件均参照该技术规范ꎮ4.2㊀试验结果在田间进行5次试验后ꎬ对试验结果取平均值ꎬ本机试验结果与国家标准均列于表2ꎮ表2㊀4HBL-2C型花生联合收获机试验结果Table2㊀Thetestresultsof4HBL-2Cpeanutcombineharvester测试指标收获总损失率/%摘果破碎率/%果荚含杂率/%4HBL-2C试验1.81.23.4指标标准<3.5<2.0<5.05㊀结论1)以解决4HBL-2B型半喂入花生联合收获机存在的问题为出发点ꎬ完善了花生收获机的设计理论ꎬ为花生收获机的设计提供了依据ꎮ2)以所建立的理论为指导ꎬ改进了包括挖掘铲结构㊁摘果装置等在内的主要结构ꎬ并对4HBL-2B型半喂入花生联合收获机进行了整机优化ꎬ研制了4HBL-2C型半喂入花生联合收获机ꎮ3)对4HBL-2C型花生联合收获机进行了田间试验ꎬ结果表明:该机各项技术指标均满足国家标准技术要求ꎬ为其推广应用奠定了基础ꎮ参考文献:[1]㊀尚书旗ꎬ王方艳ꎬ刘曙光ꎬ等.花生收获机械的研究现状与发展趋势[J].农业工程学报ꎬ2004(1):20-25. [2]㊀尚书旗ꎬ刘曙光ꎬ王方艳ꎬ等.花生生产机械的研究现状与进展分析[J].农业机械学报ꎬ2005(3):143-147. [3]㊀耿端阳.卧式双滚筒花生摘果装置的设计[J].农机化研究ꎬ2008(1):98-101.[4]㊀徐继康ꎬ杨然兵ꎬ李瑞川ꎬ等.半喂入花生收获机除膜摘果装置设计与试验[J].农业机械学报ꎬ2014ꎬ45(S1):88-93. [5]㊀王东伟.花生联合收获机关键装置的研究[D].沈阳:沈阳农业大学ꎬ2013.[6]㊀李国莹ꎬ尚书旗ꎬ孙同珍ꎬ等.4HQL-2型花生联合收获机摘果及清选部件的研制[J].农机化研究ꎬ2009ꎬ31(6):54-57.[7]㊀杨然兵.4HQL-2型花生联合收获机主要装置的设计与试验研究[D].沈阳:沈阳农业大学ꎬ2009.[8]㊀高连兴ꎬ李献奇ꎬ关萌ꎬ等.双吸风口振动式花生荚果清选装置设计与试验[J].农业机械学报ꎬ2015ꎬ46(3):110-117.[9]㊀关萌ꎬ陈中玉ꎬ高连兴ꎬ等.多功能组合式全喂入花生摘果试验装置研究[J].农业机械学报ꎬ2015ꎬ46(11):88-94. [10]㊀胡志超.半喂入花生联合收获机关键技术研究[D].南京:南京农业大学ꎬ2011.[11]㊀陈中玉ꎬ高连兴ꎬCHENCharlesꎬ等.中美花生收获机械化技术现状与发展分析[J].农业机械学报ꎬ2017ꎬ48(4):1-21.[12]㊀陈书法ꎬ李耀明ꎬ孙星钊.花生联合收获机挖掘装置的设计研究[J].中国农机化ꎬ2005(1):47-49.[13]㊀胡志超ꎬ王海鸥ꎬ王建楠ꎬ等.4HLB-2型半喂入花生联合收获机试验[J].农业机械学报ꎬ2010ꎬ41(4):79-84. [14]㊀胡志超ꎬ王海鸥ꎬ彭宝良ꎬ等.半喂入花生摘果装置优化设计与试验[J].农业机械学报ꎬ2012ꎬ43(S1):131-136. [15]㊀王东伟ꎬ尚书旗ꎬ李想ꎬ等.花生收获机L型输送清选分离机构研究[J].农业机械学报ꎬ2013ꎬ44(S2):68-74ꎬ51.2019年4月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第4期2019年4月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第4期DesignandTestofHalf-feedPeanutCombineHarvesterHuWenze1ꎬHeKe1ꎬYuXingrui1ꎬGengDuanyang1ꎬLiZhengping2ꎬZhangShouhai2(1.SchoolofAgriculturalEngineerandFoodScienceꎬShandongUniversityofTechnologyꎬZibo255000ꎬChinaꎻ2.Agri ̄culturalEquipmentResearchInstituteofShandongWuzhengGroupꎬRizhao276825ꎬChina)Abstract:PeanutisoneofthemostimportantoilcropsandproteinresourcesinChina.Overthepastyearsꎬpeanutpro ̄ductionandplantingareahavebeenrespectivelyrankedfirstandsecondintheworld.HoweverꎬcomparedwithothercountryꎬthemechanizationofpeanutproductioninChinahaslaggedbehind.Atpresentꎬtheharvestingisstillmainlydonebymanpowerꎬwhichhasbecomethemainbottleneckofindustrialdevelopment.Onthebasisofthepreviousre ̄searchresultsandreferringtotherelatedmodelsathomeandabroadꎬtheauthordesignedof2HBL-2Ctypehalf-feedpeanutcombineharvesterandthepeanutharvestercleaningdevicewasoptimized.Weusedthecleaningwheelandthecleaningtubetoclearthesoilandothermajorpartsofthedesignparameterwerealsoanalysised.Finallyꎬwecarriedonthefieldexperimentsꎬthetestresultsshowthatthesoillossrateandpodrateofthe2HBL-2Ctypehalf-feedpeanutcombineharvesteraresatisfiedwiththerequirementsofthenationalstandardtechnologyꎬtheharvesterprovidesanalter ̄nativemodelforpeanutharvesting.Keywords:peanutꎻharvesterꎻhalf-feed(上接第4页)AbstractID:1003-188X(2019)04-0001-EAANewCountermeasureAgainstTwoSevereDifficultiesinAgriculturalMechanizationinChina sHillyandMountainousAreasBasedonLandConsolidationforFittingLarge-mediumFarmMachineryChenJian(CollegeofEngineeringandTechnologyꎬSouthwestUniversityꎬChongqing400716ꎬChina)Abstract:NowtheagriculturalmechanizationinChina'shillyandmountainousareasisconfrontedwithtwoseverediffi ̄cultiesꎬoneisthatseriousproblemsꎬsuchaslowlaborproductivityꎬlaborintensityandlowresourceutilizationexistformechanizedoperationsꎬandanotheristhemechanizationprogresseshardandslowwhereithasnotbeenrealizedandfornon-mechanizedoperations.Practicesshowthatsmallꎬfragmentedandruggedfieldsandpoorroadconditionshavebeenthefirstfactorwhichrestrictfurtherdevelopmentofmechanizationinthisarea.Inrecentyearsꎬhoweverꎬsomelandcon ̄solidationprojectsandresearchworksimplementedinthisareaꎬmainlyfocusingonquantityandqualityofthecultivatedlandꎬecologicalenvironmentandlandscapeꎬhavenotrespondedwelltourgentneedsofpushingagriculturalmechaniza ̄tionandimprovingitseffects.FacingtheseproblemsꎬChongqinghascarriedoutanactionꎬtheLandConsolidationforFittingLarge-mediumFarmMachineryꎬinaccordancewithlocalconditionsꎬmakinglarge-mediummachinesreplacethemicro-smallonesandhumanlaborstodofarmworksꎬandachievedverygoodresultsꎬintermsoflaborproductivityꎬlandproductivityandresourceutilization.Keywords:hillyandmountainousareasꎻlandconsolidationforfittinglarge-mediumfarmmachineryꎻagriculturalmechanization。

摘花生机的结构设计指导老师:XXXXXX中文摘要花生摘果装置是在传统的全喂入式摘果装置的基础上为降低花生的破碎率,降低能耗等问题上而定型的,与传统的摘果装置相比,最大的不同是采用的半喂入方式,这种方式功耗少,可靠性高,摘净率好,破损少。

适合于干花生蔓藤的花生摘果生产,小型方便,较合适家庭作业。

以电动机为动力源,动力由电动机输出轴输出,再通过传动带传递到滚筒上,由滚筒摘选杆转动打击使花生脱离茎杆,果实及杂物通过凹版孔落下,打碎的茎秆由出料口排出,落到风机吸杂口排杂,选出干净的果实从而完成全过程。

由于这里不能上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要其他资料的朋友,请加叩扣:2215891151 关键词:摘果装置;花生;能耗,结构,设计;The defloration vital structural designAbstract:Half feeding type peanut picker is rigid in the traditional all feeding type picker device based on the reduce the rate of peanut broken and power consumption. Compared to the traditional picker device, the biggest difference is the use of the half feeding type, and this type have low power consumption ,reliable working process, high picker off, and litter broken peanut. This device is suit for the production of peanut peaking in the humid southern climate , the design relatively small, more suitable foe homework, which is the foundation of study and design effective peanut harvester.Key words:type of half feeding; picker device ;peanut; power consumption;1前言1.1 研究目的意义花生是世界上广泛栽培的主要油料作物。

移动式花生摘果机的设计与试验研究于健东,刘艳芬,王东伟(青岛农业大学机电工程学院,山东青岛266109)摘要:目前,我国大部分花生摘果机存在荚果损伤严重、摘净率低、秸秆过碎不易清选等问题,且整体结构和传动系统较为复杂,制造成本高,严重制约着花生生产的可持续发展。

针对这一突出问题,研制了一种分离花生果与花生秧且对花生果进行清选的可移动式花生摘果机,能够实现花生果实从喂料到摘果、集果的整个作业流程。

摘果机可自动对未摘净的花生进行重复作业,摘净率高,其分选装置包含风选、振动分选两部分,通过风选与振动分选机器能够去除大部分的花生叶、草叶等轻质杂质,以及泥土、土块及沙石等杂质。

田间试验表明:该移动式花生摘果机的未摘净损失率为0.73%,破碎率为2,1%,作业噪声为80dB(A),花生果含杂率为1.97%,纯工作小时生产率为2149ke,均符合花生摘果机的作业要求。

移动式花生摘果机实现了花生摘果的高速高效作业,对于我国全面推进花生生产机械化具有十分重要的意义。

关键词:花生摘果机;摘果机构;清选机构;集果提升装置中图分类号:S2251+3文献标识码:A 0引言花生是我国重要的优质油料与经济作物之一。

我国种植花生历史悠久,目前尤以河南、山东等省份种植面积最广且分布相对集中[1]o受各种因素影响,我国花生机械研究起步晚,发展速度缓慢,很多地区花生收获至今仍主要依赖人力完成。

为改善这一状况,更为我国花生机械发展提供动力,结合我国现在广泛采用的花生收获方式即挖掘与摘果分开作业方式,设计一款移动式花生摘果机,从而达到降低收获成本、提高收获作业效率的目的J9-2/o美国工业化程度高、进展快,早在20世纪5。

年代就开始研制花生联合收获机械,经过多年的发展逐渐形成了捡拾式的联合收获系统。

由于其花生植株为匍匐型,半喂入式联合收获机械很难完成摘果作业,因此多采用分段式花生收获机械[i6o花生摘果机主要用于花生果与花生秧蔓的分离作业,并可将摘下的花生果实进行适当的分拣、清理。

花生摘果机设计目录摘要 (1)关键词 (1)1前言 (1)1.1研究的目的和意义 (1)1.2国内外花生摘果机械的发展现状 (2)1.3本设计主要研究内容和研究方法 (3)1.3.1研究内容 (3)1.3.2研究方法 (3)2花生摘果的主要方式及摘果滚筒类型......................... .. (3)2.1轴流式钉齿滚筒............................... . (4)2.2蓖梳式圆柱形轴流滚筒....................................... .52.3差动式摘果滚筒............................................ ..53.花生摘果机的结构设计 ...................................... (6)3.1基本要求................................................. (6)3.2总体结构.................................................. ..6 3.3工作原理.................................................. ..7 4摘果装置传动系统的设计...................................... ..8 4.1电动机的选择和传动参数的设计.............................. ..9 4.2各轴的计算.............................................. (10)4.2.1各轴的转速计算........................................ (10)4.2.2各轴输入功率计算 (10)4.2.3各轴输入转矩计算 (10)4.3V带传动的设计 (10)4.3.1电机与风机V带传动的设计计算 (11)4.3.2风机与滚筒V带传动的设计计算 (13)4.3.3滚筒与筛子V带传动的设计计算 (16)5主要部件设计 (19)5.1摘果滚筒设计计算 (19)5.1.1确定滚筒类型 (19)5.1.2滚筒的直径 (20)5.1.3滚筒的长度 (20)5.1.4滚筒的线速度V (21)5.2滚筒轴装置的设计 (21)5.2.1根据轴向定位的要求确定轴的各段直径和长度 (22)5.2.2求轴上的载荷 (22)5.2.3按弯扭合成应力校核轴的强度 (24)5.2.4轴承的校核 (25)5.2.5轴上键连接的选择及校核 (26)5.3轴承座、端盖的结构设计 (26)5.4滚筒钉齿的设计 (26)5.4.1滚筒钉齿的形状的选择 (26)5.4.2滚筒钉齿的排列 (27)5.5凹板筛的设计分析 (28)5.6风机的设计 (29)6结论 (29)参考文献 (31)致谢 (32)附录 (32)花生摘果机设计摘要:本文通过对我国花生生产现状,摘果方式的调查研究,研制出全喂入式花生摘果机,满足了现阶段花生产区的要求。

半喂入式花生收获关键结构优化设计王松松;朱代根【期刊名称】《南方农机》【年(卷),期】2022(53)19【摘要】花生是我国重要的经济作物,种植历史悠久,种植范围广,同时花生的播种面积、产量逐年上升。

近年来,随着人工成本的提高,不少种植户选择机械收获,以提高经济效益。

摘果装置是花生收获机上的重要工作部件,对于摘果质量起到至关重要的作用。

为适应花生分段收获和摘果的需要,通过对中国花生生产机械化现状和摘果方式的调查研究,笔者设计了一种半喂入式花生摘果试验装置。

在分析全喂入和半喂入花生收获机结构原理以及收获特点的基础上,重点论述了半喂入花生收获机的关键结构,对夹持链、摘果装置的研究现状进行了梳理,对标准齿形链板结构进行了剖析,确定影响夹持效果的主要因素,再对半喂入式花生收获机关键结构夹持链板进行改进设计,并分析了秧秆与摘果齿接触处的受力情况,结合秧秆的剪切力,计算出夹持链板所需提供的夹持力。

仿真结果表明:在剪切力不变的情况下,摘果齿的角度越小所需夹持力越小;在保证摘果装置本身的强度下,可以减小摘果齿的角度,满足所需要的夹持力;摘果过程更加柔和,能够减小花生荚果的破碎率。

【总页数】4页(P63-66)【作者】王松松;朱代根【作者单位】西南林业大学机械与交通学院【正文语种】中文【中图分类】S225.73【相关文献】1.半喂入式花生联合收获机关键工作参数试验与优化2.影响半喂入花生联合收获损失大小的因素——以4HLB-2型半喂入花生联合收获机为例3.4LH2型半喂入自走式花生联合收获机的研制4.4HBL-4型二垄四行半喂入自走式花生联合收获机5.半喂入花生联合收获机去石清选装置设计与试验因版权原因,仅展示原文概要,查看原文内容请购买。

青岛农业大学毕业论文(设计)题目:姓名:学院:专业:班级:学号:指导教师:2012年6 月18日毕业设计诚信声明本人声明:所呈交的毕业论文(设计)是在导师指导下进行的研究工作及取得的研究成果,论文中引用他人的文献、数据、图表、资料均已作明确标注,论文中的结论和成果为本人独立完成,真实可靠,不包含他人成果及已获得青岛农业大学或其他教育机构的学位或证书使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中作了明确的说明并表示了谢意。

论文(设计)作者签名:日期:年月日毕业论文(设计)版权使用授权书本毕业论文(设计)作者同意学校保留并向国家有关部门或机构送交论文(设计)的复印件和电子版,允许论文(设计)被查阅和借阅。

本人授权青岛农业大学可以将本毕业论文(设计)全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本毕业论文(设计)。

本人离校后发表或使用该毕业论文(设计)或与该论文(设计)直接相关的学术论文或成果时,单位署名为青岛农业大学。

论文(设计)作者签名:日期:年月日指导教师签名:日期:年月日目录摘要 (I)Abstract (II)1.1 设计的目的和意义 (3)1.2 花生摘果机的国内外发展现状 (4)1.3 半喂入花生摘果机的主要研究内容 (5)2 半喂入花生摘果机方案论证 (6)2.1拟定方案 (6)2.2 总体方案的研究和确定 (10)2.3 半喂入花生摘果机的基本构架 (10)3 传动系统的设计计算 (11)3.1 动力传动的选择 (11)3.2 传动部分的设计计算 (14)4 半喂入花生摘果机的整体结构设计 (20)4.1 半喂入式花生摘果机的工作过程分析 (20)4.2 整体机架的设计 (22)5 其它零部件的设计 (24)5.1 轴承座的设计 (24)5.2摘果滚筒的设计 (24)5.3 夹持皮带的设计 (25)6 总结与建议 (26)参考文献 (27)致谢 (28)半喂入式花生摘果机的设计摘要半喂入式花生摘果机是一种仅仅把花生秧的下部输入进摘果装置中并且实现高效率摘果的花生收获机械。

2014年11月农业机械学报第45卷增刊doi :10.6041/j.issn.1000-1298.2014.S0.015半喂入花生收获机除膜摘果装置设计与试验*徐继康杨然兵李瑞川尚书旗(青岛农业大学机电工程学院,青岛266109)摘要:针对半喂入花生联合收获机摘果辊易缠绕塑料覆膜的问题,设计了螺旋刀除膜摘果装置,并对其进行了结构优化与试验分析。

基于UG 对螺旋刀片建立高级仿真模型,由应力云图确定刀片的最佳布置形式;通过试验数据的分析与处理,确定了螺旋刀除膜摘果辊最佳结构与作业参数:间隙为5.3mm ,摘果辊转速为326r /min ,刀片倾角为43ʎ,优化后的螺旋刀花生除膜摘果装置的覆膜绞碎率为95.66%。

关键词:花生收获机半喂入摘果辊除膜装置中图分类号:S225文献标识码:A文章编号:1000-1298(2014)S0-0088-06收稿日期:2014-06-25修回日期:2014-08-20*国家自然科学基金资助项目(31101090)、山东省优秀中青年科学家科研奖励基金资助项目(BS2012NY004)和山东省自主创新专项资助项目(2013CXC90205-1)作者简介:徐继康,硕士生,主要从事农业机械化新技术研究,E-mail :xujikang121@163.com 通讯作者:杨然兵,副教授,主要从事农业机械化新技术研究,E-mail :yangranbing@163.com 引言我国北方地区花生种植多采用地膜覆盖栽培技术,可促进花生生长发育、改善花生品质和大幅度提高早产,实现花生种植增产增效[1-3]。

目前花生收获机械广泛采用半喂入式摘果,其摘果装置由一对相对旋转的辊筒差相组配构成,与果秧夹持链上下平行组配,输送链夹持果秧向上运动的同时摘果叶片将荚果与果柄分离,完成摘果作业;果秧通常夹带着残余的花生覆膜,叶片随摘果辊筒向里作高速旋转,不间断地拍击果荚的同时,残余的地膜缠绕在摘果辊上,影响摘果效果[4-6]。