磁控溅射靶的磁场排布分析

- 格式:ppt

- 大小:24.50 KB

- 文档页数:20

平面磁控溅射靶磁场的模拟优化设计平面磁控溅射靶面水平磁感应强度对靶材刻蚀均匀性及其利用率等有着重要作用。

为了提高靶面水平磁感应强度均匀性,在传统磁控溅射平面靶结构基础上,提出了一种采用加装两导磁片的结构,通过ANSYS 软件模拟,得出采用不同尺寸及位置的导磁片时的靶面水平磁感应强度分布规律。

结果表明,当采用适当的导磁片厚度、导磁片间距及导磁片与内外磁钢距离时,能有效改善靶面的水平磁感应强度均匀性,提高靶材的利用率。

同时,通过模拟分析了距靶面不同距离的截面磁场强度分布对靶材刻蚀轮廓的影响。

磁控溅射技术是当前工业生产过程中最主要的镀膜技术之一,由于它具有溅射速率高、基片沉积温度低、薄膜沉积质量好的特点,一直以来都受到相关行业的关注。

由于基片沉积温度低,因而成为柔性基底镀膜的主要方案。

但平面磁控溅射系统仍存在一系列问题,如:由于靶面水平磁场不均匀分布,靶材刻蚀呈现逆高斯分布轮廓,导致靶材利用率低等。

因此有必要对磁控溅射靶的磁场分布进行优化设计。

关于提高靶材利用率的磁控溅射靶优化设计的研究甚多,研究者也提出了很多的方案,而且各有自己的优点,总体上可以分为两个类型:一是动态改变靶面的磁场分布;二是从结构上改变靶表面水平磁感应强度的分布。

然而第一种类型由于机械结构复杂,在工业中实际应用价值有限;关于第二种的研究,靶材利用率仍局限在30%左右。

本文根据磁控溅射靶的特点,基于ANSYS 软件模拟了二维磁控溅射靶磁场的分布,提出一种采用两磁导片结构来改善磁控溅射靶面水平磁场分布的方法。

1、平面磁控溅射靶的磁场分布及模拟 1.1、磁场分析磁控溅射靶的磁场分布对靶材利用率、溅射速率与沉积薄膜的性能及质量有着重要的影响,因而通过软件模拟优化设计得到磁场的合理分布对整个磁控溅射镀膜工艺来说是可行且有意义的。

由于磁场与电场分布的特性,高能电子主要被约束在水平磁感应强度较大的区域,研究表明与电场正交的呈高斯分布的磁感应强度水平分量是使靶材刻蚀轮廓呈现逆高斯分布的主要原因。

书山有路勤为径,学海无涯苦作舟

磁控溅射中电磁场分布二维模拟

本文采用计算机FORTRAN 语言自主编程,通过建立通电线圈磁场的数学模型,对磁控溅射靶附近由通电线圈产生的磁场分布进行了二维数值模拟计算。

计算表明当内、外线圈加反向电流,增加内或外线圈电流,可使通电线圈产生的磁场非平衡度增加,其增加强度由电流增加强度所决定。

随着内或外线圈电流增加,真空腔内磁场强度分布更均匀。

通过调节内、外电线圈电流,控制磁场分布,从而控制其对等离子体密度及能量分布,可使等离子体因磁场的均匀分布而在真空腔内分布均匀化。

另外,这种外加的电磁场还会使磁控装置本体磁场增强,因此对磁控溅射产生的等离子体有增强作用。

此结果为磁控溅射装置上磁场配置提供重要参考依据。

磁控溅射技术作为有效薄膜沉积的一种方法,已成为现在工业镀膜过程

中主要的生产技术之一,普遍地应用到微电子、光学薄膜和材料表面处理等领域。

磁控溅射系统的关键核心技术是磁控溅射靶的设计,如磁控靶磁场所配置、柱形磁控靶及可移动矩形磁控靶等。

国外在磁控溅射技术分析和设计方面优势明显,已经实现了专业技术的产业化,许多国内的磁控溅射设备制造商磁场设计较随机。

基于此,国内许多研究者开始在矩形平面靶、圆形靶及柱状靶的磁场分

布及优化、外加线圈子改变磁场结构及磁控靶表面刻蚀进行了数值模拟计算。

赵卓等对封闭非平衡磁场的计算表明,外场增强的磁场可与底靶对面的磁场形成一定程度的封闭,从而使磁场有一定程度的空间均匀分布。

平面磁控靶中,改变磁子及极靴尺寸和形状、加导磁片等,可控制磁场的径向分布,增加水平磁感强度,从而使靶表面的刻蚀跑道变宽。

真空技术网(chvacuum/)认为增大旋。

磁约束磁控溅射装置的磁场分析摘要:磁约束原理目前主要应用于热核聚变中,本文介绍了磁约束原理及依据磁约束原理设计的磁控溅射装置,同时利用ANSYS11.0有限元分析软件对磁约束磁控溅射装置的磁场进行模拟计算,计算磁铁数量、厚度及相对磁铁间距对磁场的影响,进而得出靶面磁场强度的分布情况,并将数值模拟数据与实验测得数据做了对比分析。

结果表明,实验实测数据与有限元分析数据基本一致,模拟结果为磁约束磁控溅射装置的设计提供了比较准确的数据资料。

关键词:磁约束有限元磁控溅射磁场强度1 引言磁控溅射技术作为一种镀膜技术,具有“高速”、“低温”的特点。

如今已经发展成为工业镀膜生产中最主要的技术之一,主要适合大面积镀膜[1]。

实验室目前应用的磁控溅射靶仍然存在一些缺点,如磁控溅射靶靶材利用率一般只有20%~30%、溅射效率也比较低一般只有5.2原子/keV等,这些缺点对于普通材料的制备,如TiN等的溅射成本没有太大影响,但是,随着现代材料技术的发展,一些材料如金、银、铂等贵金属,以及一些高纯度合金材料,如Ti3Al等,以及一些功能膜如ITO膜、电磁膜、超导膜、电子膜、电介质膜等膜层需要的靶材都及其昂贵,因此如何提高磁控溅射靶靶材的利用率相当重要[2]。

本文基于磁约束的原理设计了一种磁场结构,所谓的磁约束原理就是“磁镜”效应,采用中间强两边弱的磁场将等离子体约束在靶面上方。

本文中靶材选用的是矩形铝靶,磁铁分布在靶的两侧。

磁场的主要作用是维持系统较高的等离子体密度,降低放电电压。

如图1所示在合适的电场和磁场强度下,磁约束磁控溅射装置可以有效地约束靶表面发射出的二次电子,这些电子不会直接向阳极运动,而是在阴极表面做螺旋形的E×B漂移运动,达到刻蚀靶材的效果[3]。

相对于目前磁控溅射技术,这种装置具有如下优点。

(1)靶材下方可以不需要磁体,靶的整体结构简单,没有移动机构,更换靶材方便,水冷效果好。

磁约束磁场在靶的表面形成近似平行靶面的磁场,可以实现靶的表面产生均匀溅射,靶材利用率大幅度提高。

磁控溅射靶磁场的模拟优化设计摘要:本文基于磁控溅射的磁场分布水平和磁场强度在镀膜性能与质量上影响与价值分析,结合磁控靶材的结构及其磁场的计算方法和步骤的探讨,以及利用ANSYS软件对磁控溅射靶磁场的分布及其相关参数作二维的模拟与分析,对影响磁控溅射磁场分布和磁场强度的主要素和作用机制作详细的分析,以为优化磁控溅射靶的设计,达到正常溅射工作对靶材表面磁场分布及大小的要求提供借鉴与参考。

关键词:磁控溅射;靶材;磁场;ANSYS二维模拟;优化设计磁控溅射作为当下最为常见沉积镀膜技术之一,因其薄膜制备牢固、致密的优势,被广泛应用于材料的表面改性和新材料的开发利用过程之中。

但由于磁性靶材刻蚀不均匀等原因的产生,造成磁控溅射靶的磁场分布、磁性强度和靶材利用率难以满足正常溅射技术的实施,从而导致镀膜质量和性能的偏差。

因此就需要通过对磁控溅射靶的结构参数和磁场进行计算,并利用专用的模拟软件对磁场分布进行仿真的模拟,以此才能精准实现从优化磁场分布及磁场强度的靶材设计与改进层面提高溅射镀膜技术发展水平。

1、磁性靶材的结构1.1磁控溅射的实施原理磁控溅射改变了传统溅射方法沉积镀膜速率低、所需工作气压高、放电不易维持的缺点,其利用磁场来实现对电子运动路径进行延长和束缚,从而有效提升了电子的离化率,达到了对电子能量更加充分的利用。

在此过程中,大量的高能量正离子以有效的沉积速率轰击靶材,并在正交磁场的束缚作用下,实现电子能量耗尽后的低温沉积,以带来更加致密、牢固且物理性能良好的溅射薄膜。

1.2磁性靶材的结构及利用率磁控溅射靶材的结构包括溅射区域(可以分为主溅射区和次溅射区)和非溅射区域,其中每一个区域都包含着靶基厚度、靶材刻槽、水平磁通密度、导磁率等的性能参数,而这些性能参数都会对磁场的分布和磁场强度构成影响,从而影响磁性靶的刻蚀度和利用率,导致镀膜的厚度与性能存在差别。

理论上来说,靶材厚度越薄,厚度分布越均匀,其实现磁场分布、磁性强度和靶材利用率水平也就越高,但是靶材的厚度影响着靶材的使用寿命,因此在对磁控溅射靶磁场进行优化的时候,一方面可以通过在靶表面(一般是在非溅射区域)设置一定形状的槽型图案,实现必要的微观糙化,助力靶材表面上正交磁场的产生;另一方面可以将靶材的次溅射区相对于主溅射区减薄,并在次溅射区的边缘与主溅射区之间设置斜坡状的过渡区域,还需在过渡区与主溅射区及次溅射区的拐点位置引入倒角,以此实现靶材厚度适当削弱的同时,提高靶材的磁性寿命,并实现磁性溅射靶材表面磁场分布的均匀性,强化磁性靶材的利用率和溅射性能[1]。

磁控溅射杨洋(湖北大学物理学与电子技术学院,武汉201210)摘要磁控溅射是为了在低气压下进行高速溅射,必须有效地提高气体的离化率。

通过在靶阴极表面引入磁场,利用磁场对带电粒子的约束来提高等离子体密度以增加溅射率的方法。

在各种溅射镀膜技术中,磁控溅射技术是最重要的技术之一,它在等离子体产生、维持以及效率方面与其他技术相比都有了很大的改进,较易获得高的沉积速率,致密性与结合力更好的薄膜,因此在机械、光学和电子行业得到了广泛的应用。

近些年来,关于磁控放电的理论得到广泛的研究,主要包括磁场结构的分析以及物理机制讨论。

在磁场放电区域,电子被限制在磁力线平行于阴极表面的位置,从而产生出高电离化的背景气体。

在这个区域产生的离子被加速运动的过程中,又会受到电子和离子的碰撞同时产生出二次电子来维持放电。

在磁控溅射系统中,由于特殊的磁场结构,靶材表面的磁场分布以及离子分布是不均匀的,从而导致刻蚀的不均匀性,这对于靶的利用率是一个极大的限制,因此针对于靶面粒子分布以及刻蚀形貌的研究具有很重要的指导意义,而最有效的方法就是通过计算机建立模型仿真。

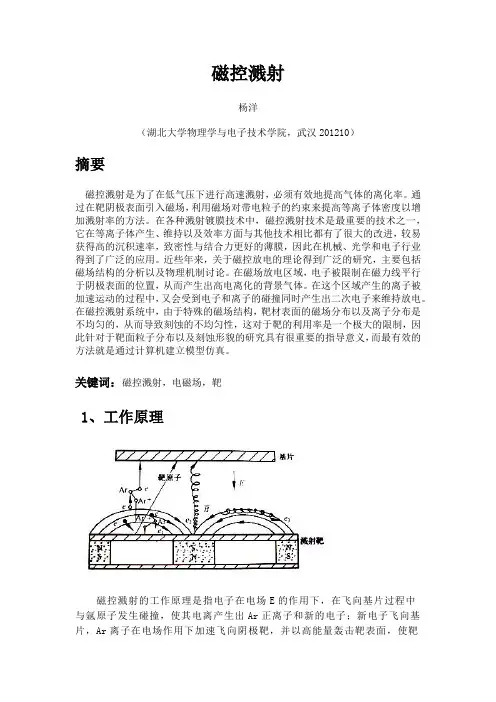

关键词:磁控溅射,电磁场,靶1、工作原理磁控溅射的工作原理是指电子在电场E的作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出Ar正离子和新的电子;新电子飞向基片,Ar离子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。

在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,而产生的二次电子会受到电场和磁场作用,产生E(电场)×B(磁场)所指的方向漂移,简称E×B漂移,其运动轨迹近似于一条摆线。

若为环形磁场,则电子就以近似摆线形式在靶表面做圆周运动,它们的运动路径不仅很长,而且被束缚在靠近靶表面的等离子体区域内,并且在该区域中电离出大量的Ar 来轰击靶材,从而实现了高的沉积速率。

随着碰撞次数的增加,二次电子的能量消耗殆尽,逐渐远离靶表面,并在电场E的作用下最终沉积在基片上。

基于磁控溅射靶的磁场分布优化石晓倩;于荣环;乌云额尔德尼;臧侃;郭方准【摘要】研究了自主研发的两种磁控溅射靶,分别用于溅射非强磁性材料的普通靶和溅射强磁性材料的强磁靶.溅射靶工作时,靶阴极表面的磁场约束带电粒子并提高氩离子体密氩离子轰击靶材而实现溅射镀膜.通过模拟溅射靶的磁场强度分布,优化了磁极形状和高度.溅射靶可兼备直流溅射和射频溅射功能,射频放电的测试结果显示,两种溅射靶的成膜溅射和功率成正比,普通靶的靶材利用率相比国际上同类提高了6%~10%,强磁靶对厚度为2 mm的铁靶材仍可有效溅射镀膜.【期刊名称】《大连交通大学学报》【年(卷),期】2019(040)004【总页数】4页(P108-111)【关键词】磁控溅射;辉光放电;磁场强度分布;薄膜【作者】石晓倩;于荣环;乌云额尔德尼;臧侃;郭方准【作者单位】大连交通大学机械工程学院,辽宁大连 116028;大连交通大学机械工程学院,辽宁大连 116028;大连交通大学机械工程学院,辽宁大连 116028;大连交通大学机械工程学院,辽宁大连 116028;大连交通大学机械工程学院,辽宁大连116028【正文语种】中文溅射镀膜是利用荷电粒子轰击靶材,使靶材溅射出原子(或分子)并沉积到基板表面形成薄膜的真空镀膜技术[1].1852年,美国Grove实验室发现了阴极溅射现象,被认为是真空溅射镀膜的开始.美国贝尔实验室于1877年第一次使用溅射原理镀膜,并于1963年将真空溅射镀膜产业化[2].我国在80年代前后推广和发展溅射技术,发展至今,溅射技术较为成熟,目前在制备OLED、太阳膜、3M车模等广泛使用.与传统的热蒸发镀膜相比,磁控溅射镀膜因具有溅射速率快、基板温度低和沉积效率高等优点被广泛使用.磁控溅射对于高熔点热蒸发困难的材料,也能实现高速度的成膜,几乎能溅射沉积所有的固态金属或者非金属材料[3-4].在磁控溅射薄膜生长的过程中,溅射的稳定性、镀膜均匀性、沉积速率以及靶材利用率是重要的性能.由于强磁性材料自身具有高导磁性,磁场会有大部分从其内部穿过消耗,实际用于溅射的磁场将会减少,无法有效溅射,针对靶材的磁性有无,本文研究了两种磁控溅射靶,分别是用于溅射非强磁性材料的普通靶和溅射强磁性材料的强磁靶.通过Comsol模拟溅射靶的磁场强度分布,通过对比靶材附近磁场强度分布的集中程度和横向磁场的大小,优化了磁极形状和高度,最后利用超高真空系统测试了两种靶在射频放电条件下的溅射速率稳定性、溅射速率高和靶材利用率的性能.1 原理和设计1.1 基本原理图1为磁控溅射镀膜的示意图,基板与靶材平行相对,溅射靶接射频电源或直流负高电压,基板接地.在溅射靶材的背面有有内外两组磁石,内磁石套装于外磁石环内.部分电子受到磁场B洛伦兹力的作用做螺旋运动,电子的运动距离不仅加长,而且被磁场束缚在靠近靶材表面附近.电子在运动过程中与氩原子发生碰撞,使氩原子电离.图1 磁控溅射镀膜的原理图氩离子在电场的作用下加速飞向阴极(溅射靶),由于氩离子的能量和质量较大,致使靶材发生溅射,中性的靶材原子(或分子)沉积在基板上形成薄膜.每个氩原子电离都产生新的电子,这些电子继续激发新的氩原子电离,或者飞向基板.由于电子的能量和质量小,基本不会改变基板的温度[5].1.2 普通靶的设计在溅射靶直流或交流放电的过程中,靶材附近区域形成高密度等离子体环,靶材表面临近等离子体区域的溅射速率高于其他区域,形成刻蚀环.提高靶材利用率是溅射靶的一大技术难题.普通靶的靶材利用率,主要取决于垂直于电场的横向磁场分布.溅射靶磁场的设计需要满足两个要求,一是靶面溅射区的大部分磁路要和靶面平行;二是在靶面构成封闭的环行跑道.根据溅射靶的磁场设计要求,本文利用Comsol对磁控溅射靶的磁路进行了仿真模拟,得到在内磁石比外磁石高度低4 mm时,横向磁场分布和靶材表面用于溅射的磁通量密度较大.图2为最终优化的模拟图,图中流线的疏密程度代表了磁场的强度,磁场强度在靶材上方最强,并构成封闭的环形跑道,下方轭铁和屏蔽筒遏制了磁石下方和圆周方向磁场分散.图2 普通靶磁场分布模拟效果按照模拟结果设计了2英寸溅射靶(图3),其基本构造是永久磁铁、轭铁、绝缘件、水冷室、接地外罩和接口法兰等,可兼备直流溅射和射频溅射功能.整套磁控溅射靶的用材完全符合超高真空环境使用要求,可耐200℃以上高温的烘烤,接口法兰为国际标准CF100超高真空刀口法兰[6].普通溅射靶的主体内设有高压室和水冷装置.图3 普通靶核心构造高压室的一端为靶材夹持装置,靶材可以通过压环螺母固定,靶材夹持装置的背面腔体内安装有内磁石和外磁石.内部磁石磁感应强度为0.5 T,直径为11 mm,高度为37 mm;外部磁石磁感应强度为 -0.3T,外径47 mm、内径39 mm、高度41 mm.内磁石套装于外磁石内,内磁石和外磁石之间有冷却装置,下方安装轭铁,同时,外磁石的外围设置屏蔽筒,可以遏制周向磁场强度的流出.水冷室罩在内磁石上,底部连接电极座,高压电极接头的导线通过探入管与电极座相连,以达到给前端溅射靶通电的目的.溅射靶最外部的接地外罩和下法兰通过绝缘件与高压室绝缘.水冷管通过探入管与水冷接头相连,达到水冷目的,水冷室采用无氧铜材料,相比不锈钢材料有更好的导热效果.1.3 强磁靶的设计对强磁性材料而言,由于其自身具有的高导磁性,大部分磁场将从强磁性材料的内部通过,这使靶材表面的磁场过小而无法进行磁控溅射[7].为实现强磁性材料的磁控溅射,需采用较薄的强磁性材料,同时在结构设计上努力增强强磁性材料表面的横向磁场.如果强磁性材料足够薄(<1 mm),一部分磁通可将靶材饱和,其余的磁通将从靶材表面通过,达到磁控溅射的目的.这种方法的缺点是在较短的时间内靶材就消耗完,靶材的利用率也很低.同时,较薄的靶材会产生热变形,造成溅射不均匀.本文介绍的强磁性溅射靶采用高强永磁体,通过强磁场饱和更厚的强磁性材料而得到靶材表面需要的溅射磁场强度,实现对2 mm以上强磁性材料的溅射镀膜.通过仿真模拟磁石形状与分布,使横向磁场分布和通过强磁性材料表面用于溅射磁通量的密度尽量大.模拟仿真的效果如图4所示,其中强磁性材料的厚度为2 mm.外磁石外径47 mm、内径39 mm、高度40 mm、磁感应强度为-0.3 T;内磁石直径为22mm,高度为37 mm,磁感应强度为0.5T;内磁石比外磁石高度低3 mm,周向屏蔽罩比靶材高出2mm.该设计实现了2 mm厚强磁性材料的表面附近仍有较强的横向磁场,可以实现强磁性材料的溅射.图5为强磁靶核心构造图,强磁性材料可以直接吸附在磁石上,不需要压环螺母夹持.图4 强磁靶磁场分布模拟效果图5 强磁靶核心构造2 测试两种磁控溅射靶的设计和装配完成后,放入靶材,利用实验室已有的超高真空系统进行基本的性能测试.实验时将磁控溅射靶安装到真空腔室上,连接500 W射频电源,利用石英晶体监控膜厚仪来获取薄膜厚度和薄膜生长速率[8].真空通过机械泵与分子泵获得,真空检测利用全量程真空计测得,当真空腔体达到10-4 Pa以上真空度,适当关闭分子泵前端闸板阀,降低真空泵的有效排气速度,开启气体流量微调阀,向真空腔体内导入氩气.普通靶的测试选用直径49 mm厚度2 mm的铜靶材,强磁靶的测试选用直径49 mm厚度2mm的铁靶材.靶材到膜厚仪的距离为60 mm,工作压强为1.7 Pa.为了验证强磁靶对靶材厚度的依存性,同时也测试了厚度为3mm的铁靶材.在溅射靶工作过程中,可以观察到两种材料发出的等离子体光.图6和图7分别是普通靶(Cu)和强磁靶(Fe)在不同功率下的薄膜厚度和时间的对应结果.实验结果表明,在不同的功率下,两种磁控溅射靶的薄膜生长厚度和时间均成正比例关系,且工作状态稳定.由于在高频放电过程中,溅射靶处于负的自偏压状态,氩离子被负偏压加速轰击溅射靶材.当自偏压值趋于稳定时,溅射靶的放电状况稳定,氩离子的密度对靶材的轰击能量一定,使得靶材的溅射速率稳定.图6 普通靶在不同功率下时间与膜厚的关系图7 强磁靶在不同功率下时间与膜厚的关系图8和图9分别是普通靶(Cu)和强磁靶(Fe)的溅射速率和功率的对应结果.实验结果表明,两种溅射靶的溅射速率都与功率成正比例关系.功率越大则等离子体密度和靶材的自偏压增加,轰击靶材的氩离子密度和能量就增大,溅射速率也随之增加.在功率180 W时,2 mm普通铜靶的溅射速率可达382.4 Å/s,同样厚度的强磁铁靶的溅射速率为2.4 Å/s.图8 普通靶功率与溅射速率的关系图9 强磁靶功率与溅射速率的关系实验结果表明,普通溅射靶的溅射速率远大于强磁溅射靶.这是由于强磁性材料具有高导磁性,使大部分磁场从强磁性材料的内部通过.靶材自身的磁屏蔽效果使靶材表面的磁场减弱,导致等离子体密度低且范围小,从而降低了溅射速率.强磁性材料越厚,通过靶材的磁通就越大,靶材上方的磁场强度就会减弱.自主研发的强磁靶对于厚度为2 mm的铁靶材仍可有效溅射镀膜,当铁靶材厚度达到3 mm时,无明显溅射现象.实验完成后,可以观察到靶材的刻蚀形貌良好.测量靶材的溅射刻蚀范围,可知普通铜靶材的利用率达到36%以上,高于国际上同类溅射靶30%的利用率.溅射靶采用非平衡磁场设计,有效的提高了横向磁场的分布,进而提高了靶材的利用率.3 结论自主研发的普通靶和强磁靶,在磁场分布和构造上更有利于提高靶材表面横向磁场的分布.实际测试证明,两种溅射靶的工作状态稳定,成膜速率和功率成正比例关系.普通铜靶的靶材利用率达到36%,强磁铁靶在2 mm厚度下可有效溅射镀膜.两种溅射靶的溅射速率稳定性、溅射速率高和靶材利用率的性能参数均达到或者高于国际同类产品,完全满足在超高真空环境下对各种材料进行磁控溅射镀膜.参考文献:【相关文献】[1]王俊, 郝赛. 磁控溅射技术的原理与发展[J]. 科技创新与应用, 2015(2):35.[2]薛莹洁. 平面磁控溅射靶的优化设计及膜厚均匀性分析[D]. 陕西:陕西科技大学, 2017.[3]郭方准. 实用真空技术[M]. 大连: 大连理工大学出版社, 2012: 123-124.[4]QI H F, DAVID GALIPEAU, LI Q Z, et al. Co-mputer-aided Development of a Magnetron Sourcewith High Target Utilization[J]. Vacuum, 2010, 85: 833-838.[5]达道明. 真空设计手册[M].3版,北京:国防工业出版社, 2004:849-851.[6]臧侃, 董华军, 郭方准. 国产氩离子枪的研发[J]. 物理, 2014, 43(1): 49-53.[7]杨长胜, 程海峰, 唐耿平,等. 磁控溅射铁磁性靶材的研究进展[J]. 真空科学与技术学报, 2005, 25(5): 372-377.[8]孙秀宇. 射频等离子体的研发[D]. 大连: 大连交通大学, 2016.。

书山有路勤为径,学海无涯苦作舟

直流磁控溅射中磁场强度和阴极电压对圆平面靶刻蚀形貌

的影响

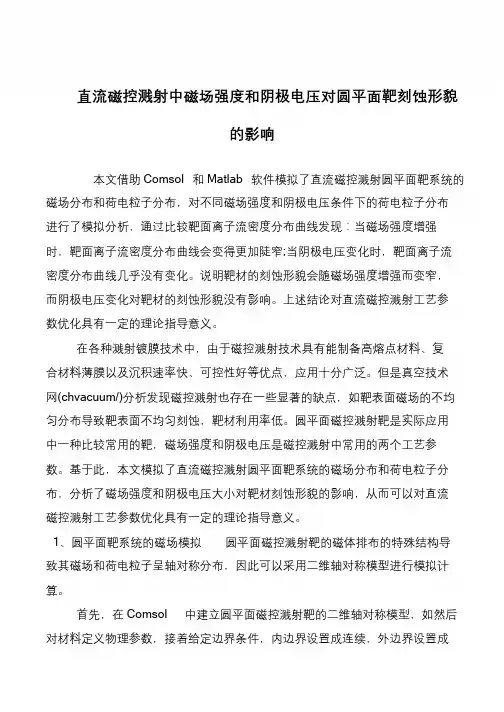

本文借助Comsol 和Matlab 软件模拟了直流磁控溅射圆平面靶系统的磁场分布和荷电粒子分布,对不同磁场强度和阴极电压条件下的荷电粒子分布

进行了模拟分析,通过比较靶面离子流密度分布曲线发现:当磁场强度增强

时,靶面离子流密度分布曲线会变得更加陡窄;当阴极电压变化时,靶面离子流密度分布曲线几乎没有变化。

说明靶材的刻蚀形貌会随磁场强度增强而变窄,

而阴极电压变化对靶材的刻蚀形貌没有影响。

上述结论对直流磁控溅射工艺参

数优化具有一定的理论指导意义。

在各种溅射镀膜技术中,由于磁控溅射技术具有能制备高熔点材料、复

合材料薄膜以及沉积速率快、可控性好等优点,应用十分广泛。

但是真空技术

网(chvacuum/)分析发现磁控溅射也存在一些显著的缺点,如靶表面磁场的不均匀分布导致靶表面不均匀刻蚀,靶材利用率低。

圆平面磁控溅射靶是实际应用

中一种比较常用的靶,磁场强度和阴极电压是磁控溅射中常用的两个工艺参

数。

基于此,本文模拟了直流磁控溅射圆平面靶系统的磁场分布和荷电粒子分布,分析了磁场强度和阴极电压大小对靶材刻蚀形貌的影响,从而可以对直流

磁控溅射工艺参数优化具有一定的理论指导意义。

1、圆平面靶系统的磁场模拟圆平面磁控溅射靶的磁体排布的特殊结构导致其磁场和荷电粒子呈轴对称分布,因此可以采用二维轴对称模型进行模拟计算。

首先,在Comsol 中建立圆平面磁控溅射靶的二维轴对称模型,如然后对材料定义物理参数,接着给定边界条件,内边界设置成连续,外边界设置成。

磁控溅射靶的磁场排布分析近几十年来,磁控溅射技术已经成为最重要的沉积镀膜方法之一。

广泛应用于工业生产和科学研究领域。

如在现代机械加工工业中,利用磁控溅射技术在工件表面镀制功能膜、超硬膜、自润滑薄膜。

在光学领域, 利用磁控溅射技术制备增透膜、低辐射膜和透明导膜, 隔热膜等。

在微电子领域和光、磁记录领域磁控溅射技术也发挥着重要作用。

然而磁控溅射技术也有其自身的不足,如靶材利用率低、沉积速率低和离化率低等缺点。

其中靶材利用率是由于靶面跑道的存在, 使等离子体约束于靶面的局部区域, 造成靶材的区域性溅射。

跑道的形状是由靶材后面的磁场结构所决定的。

提高靶材利用率的关键是调整磁场结构, 使等离子体存在于更大的靶面范围, 实现靶面的均匀溅射。

对于磁控溅射,可以通过增加靶功率的方法实现溅射产额的提高, 但是由于热载荷的影响, 靶材可能出现融化和开裂的问题。

这些问题可以通过在相同靶材面积的情况下,使靶面的溅射面积增加,导致靶面的功率密度降低来解决。

因此对磁控溅射阴极的磁场设计一直以来都在不断的进步。

其中比较有代表性的如: 圆形平面磁控溅射源, 通过合理设计磁场,使形成的跑道通过靶面中心,利用机械传动装置旋转磁体, 实现靶面的全面溅射; 矩形平面磁控溅射源, 通过传动机构使磁体组合在靶材背面做菱形或梅花形运动,使整体靶材利用率达到61%; 通过多磁路的配合调整, 实现靶面低压全面刻蚀。

调整磁场的结构还可以改善膜厚度的均匀性。

通过调整磁场的强弱比例,而发展的非平衡磁控溅射技术,更是具有离子镀的功能。

因此说磁路设计是磁控溅射源中最重要的部分。

磁控溅射靶的磁场排布在平面磁控溅射靶中, 磁钢放置于靶材的后面, 穿过靶材表面的磁力线在靶材表面形成磁场。

其中平行于靶面的磁场B 和垂直靶表面的电场E,形成平行于靶面的漂移场E 乘以B。

漂移场E 乘以B 对电子具有捕集阱的作用, 从而增加了靶面这一域的电子密度, 提高了电子与中性气体分子的碰撞几率, 强化了溅射气体的离化率, 从而增加了溅射速率。

磁约束磁控溅射源的磁场设计弥谦;袁建奇【摘要】磁控溅射镀膜机中的磁场分布对靶材利用率有着重要影响.为了提高磁控溅射源的靶材利用率,设计组抛弃了传统的\"跑道环\"形式的磁场设计理念,而是将永磁体或电磁体分置溅射靶的两侧,使其在溅射靶表面上方产生磁约束(磁镜)磁场.本设计使用有限元分析方法对磁场进行仿真计算,通过模拟磁场计算结果和实测结果的比较,验证有限元方法的可靠性.Ansys有限元分析软件对磁场分布进行仿真模拟,大大简化了计算并缩短了设计周期.通过实验验证,磁约束磁场大大提高了靶材的利用率.【期刊名称】《应用光学》【年(卷),期】2010(031)001【总页数】4页(P43-46)【关键词】磁控溅射;磁约束;磁场;有限元法【作者】弥谦;袁建奇【作者单位】西安工业大学,陕西省薄膜技术与光学检测重点实验室,陕西,西安,710032;西安工业大学,陕西省薄膜技术与光学检测重点实验室,陕西,西安,710032【正文语种】中文【中图分类】TN305.92引言磁控溅射镀膜是工业镀膜生产中最主要的技术之一,广泛应用于工业生产和科学研究领域[1]。

生产中需特别关注靶材利用率、薄膜厚度的均匀性、沉积速率及溅射过程稳定性等方面的问题,其根本在于整个系统的优化设计,靶磁场的设计是其中的关键环节。

磁控溅射阴极的磁场设计一直以来都在不断进步,其中有代表性的如:圆形平面磁控溅射源,通过合理设计磁场,使形成的跑道通过靶面中心,利用机械传动装置旋转磁体,实现靶面的全面溅射;矩形平面磁控溅射源,通过传动机构使磁体组合在靶材背面做菱形或梅花形运动,使整体靶材利用率达到61%;通过多磁路的配合调整,实现靶面低压全面刻蚀。

调整磁场的结构还可以改善膜厚度的均匀性。

通过调整磁场的强弱比例而发展的非平衡磁控溅射技术,更是具有离子镀的功能,所以说磁路设计是磁控溅射源中最重要的部分[2-7]。

1 磁约束磁控溅射源的原理“磁约束”即磁镜效应。

书山有路勤为径,学海无涯苦作舟旋转圆柱磁控溅射阴极设计和磁场强度分析计算磁场分布对旋转圆柱靶磁控溅射阴极的性能起着决定性作用。

本文应用ANSYS 有限元方法对单个旋转圆柱靶和孪生旋转圆柱靶阴极磁场强度进行了模拟计算,得到的磁场分量Bx、By 在靶材表面的二维磁场分布,并利用Bx、By 计算得到了圆柱靶表面切线方向的磁场强度Bτ。

通过调节磁铁的高度、宽度、磁铁间夹角以及孪生靶间距和靶中心轴旋转角度等参数对磁场分布进行了优化,优化后的圆柱磁控溅射阴极的表面切线方向磁场强度增加了大约40%,所对应的溅射区磁场面积也增大了大约45%。

在现代镀膜工业生产中,生产效率主要受薄膜的沉积速率和靶材的利用率两个因素的影响。

磁控溅射技术与传统的蒸发及各种湿的化学薄膜沉积法相比,具有宽的膜层均匀性、膜层与基片结合牢固、可通过调节靶的组分、溅射参数以及设备的机械结构等方法改善膜层的性质和不受基片性质的影响等优点。

目前,在国内外大型镀膜生产设备中,大都采用传统的平面磁控溅射靶。

但是,平面靶存在靶材利用率低,使用周期短,换靶时间长等缺陷。

针对平面靶的上述缺点,新型的旋转圆柱靶引起了广泛的重视,旋转圆柱磁控溅射靶从原理上相当于两个平面矩形磁控溅射靶,靶的结构是由若干根长条形永磁体沿靶的轴线方向排列,从而可以产生两个对称分布的细长形封闭跑道。

它吸收了平面磁控溅射靶的优点,利用处于正交电磁场中的电子,以磁场改变其运动方向,束缚和延长电子的运动轨迹,从而提高了电子对工作气体的电离几率和有效地利用了电子的能量,可以在靶磁场两侧的大面积平面基片上沉积出膜厚均匀的涂层。

为了优化磁场结构,节约设计成本,人们通常采用各种分析软件模拟计算磁场分布,优化磁场参数,改进磁场结构,提高靶材的。

书山有路勤为径,学海无涯苦作舟

磁控溅射靶的磁场的优化设计

为了提高靶材的利用率,几十年来,已经有了很多优秀的解决方案, 如本文开始提到的一些, 但是大都是通过磁体的机械运动,使磁场在靶面形成的跑道均匀的扫过靶面,实现靶面均匀刻蚀。

由于存在运动机构,势必使靶的结构变得复杂。

因此通过静态磁钢的合理排列, 而获得理想的磁场分布是最佳的解决方案。

在一些文献中提到过几种静态的磁场改进设计,想通过改变磁钢形状,如想采用磁钢去角的方法获得优秀的靶面磁场分布。

结构形式如图3 所示。

图3 磁钢去角

通过数值计算可知,图3 中的磁力线的形状没有大的变化, 但是靶面磁场的强度却相对减弱, 可见效果并不明显。

由于溅射刻蚀主要发生在磁力线近似平行于靶材表面的区域,因此优化设计的基本方法就是使磁力线尽量多的平行于靶面。

以下的改进设计方法就是基于此原理。

在本文中采用的是磁路叠加原理。

磁钢

排列如图4 所示。

图4 改进的磁钢排布

图4 中,在内外两磁路中加入反向磁场,保证相邻磁钢极性相反。

对于通常的磁场形式, 在跑道的中央,水平磁场强度最大,从中央向两边水平磁场强度逐渐变小,通过实际测量, 当到达跑道边缘磁场的水平分量低于200Gs,刻蚀现象已经不明显。

图4 中,反向磁场的作用是使跑道中央的水平磁场强度减弱, 同时小磁钢与相邻的大磁钢形成磁路, 结果把跑道边缘的水平场强度增强。

从图4 中的磁力线分布情况可以看到反向磁场起到了平滑和宽展靶面磁力线的作用。

理想的

情况是实现在靶面的磁力线完全平行于靶面。

这可以套用数学上的傅立叶级数

公式加以说明。

磁控溅射中磁场的作用一、引言磁控溅射技术是一种常用的薄膜制备技术,它利用磁场控制电子在靶材表面的运动轨迹,从而实现对薄膜成分、结构和性能的调控。

在磁控溅射过程中,磁场起着重要的作用,本文将从以下几个方面详细介绍磁场在磁控溅射中的作用。

二、磁场对电子运动的影响1. 磁场力的作用在磁场中运动的电子会受到洛伦兹力的作用,这种力与电子速度和磁感应强度有关。

当电子速度垂直于磁感应线时,洛伦兹力会使电子偏离原来直线运动轨迹,并绕着磁感应线做圆周运动。

这种圆周运动被称为回旋运动,其半径与电子速度、电荷量和磁感应强度有关。

2. 空间分布的影响由于靶材表面处于一个高温高能状态,在靶材表面附近存在大量离子和自由基。

这些带电粒子在磁场的作用下,也会受到洛伦兹力的影响,从而改变它们的运动轨迹。

磁场可以使离子和自由基在靶材表面附近形成一个稳定的等离子体区域,这个区域被称为磁控溅射区。

磁控溅射区内存在大量带电粒子,它们通过与靶材表面相互作用,将靶材表面的原子或分子击出,并沉积在衬底上形成薄膜。

3. 粒子能量的调控磁场还可以调节电子和离子的能量分布。

当电子进入磁控溅射区时,它们会被磁场强制绕着磁感应线做圆周运动,从而使得电子在垂直于磁感应线方向上具有较高的能量。

这种能量分布被称为电子鞍点分布。

同样地,在离子进入磁控溅射区时,它们也会受到洛伦兹力的影响,并且在其运动轨迹中具有一定程度上的偏转。

这种偏转会使得离子在垂直于磁感应线方向上具有较高的能量,从而形成离子鞍点分布。

通过调节磁场的强度和方向,可以控制电子和离子在垂直于磁感应线方向上的能量分布,从而实现对薄膜成分、结构和性能的调控。

三、磁场对薄膜性质的影响1. 晶体结构的控制磁场可以影响靶材表面原子或分子的运动轨迹,从而改变溅射原子或分子在衬底上沉积时的位置和角度。

这种影响可以使得沉积在衬底上的原子或分子具有一定程度上的取向性,并且形成晶体结构。

当磁场强度越大时,晶体结构越明显。

2.2.1.溅射原理溅射法沉积薄膜是物理气相沉积的一种,它利用荷电的离子在电场中加速后具有一定动能的特点,将离子引向预溅射的靶电极,在入射离子能量合适的情况下,将靶表面的原子溅射出来。

这些被溅射出来的原子将带有一定的动能,并且会沿着一定的方向射向衬底,从而实现在衬底上沉积薄膜。

溅射有两条最基本的特点:一是由辉光放电提供的高能离子或中性原子碰撞靶材表面,将其动量传递给靶材;二是动量传递导致某些粒子从靶表面溅射出来。

离子轰击靶表面时除了会击出靶材原子外还会击出电子,即二次电子,这些电子在电场中加速后,与气体原子或分子碰撞,使其电离,从而使等离子体得以维持。

在溅射的过程中通入少量的活性气体,使它与溅射出的靶原子在衬底上反应形成化合物薄膜,称为反应溅射。

对于一般的溅射沉积方法具有两个缺点:第一,薄膜的沉积速率较低;第二,溅射所需的工作气压较高,如果工作气压低于1.3 Pa,电子的平均自由程太长,没有足够的离化碰撞,自持放电很难维持。

作为薄膜沉积的一种技术,自持放电最严重的缺陷是用于产生放电的惰性气体对所沉积薄膜构成的污染。

一般溅射的效率一般不高,为了提高溅射效率,就需要增加气体的离化效率。

因为溅射用于轰击靶材的离子来源于等离子体,提高溅射镀膜速率的关键在于如何提高等离子体的密度或电离度,以降低气体放电的阻抗从而在相同的放电功率下获得更大的电流,即获得更多的离子以轰击靶材。

提高等离子体的密度或电离度的关键在于如何充分利用电子的能量,使其最大限度地用于电离。

图2.1磁控溅射系统示意图在普通溅射系统的基础上增加一个发射电子的热阴极和一个辅助阳极,构成三极(或称四极)溅射系统。

由于热阴极发射电子的能力较强,因而放电气压可以维持在较低的水平上,这对于提高沉积速率、减少气体杂质污染都是有利的。

但是这种三极(或称四极)溅射的缺点是难以获得大面积且分布均匀的等离子体,且其提高薄膜沉积速率的能力有限,因而这一方法未获得广泛使用。

磁控溅射带电粒子的运动分布以及靶面刻蚀形貌的研究首先使用有限元分析方法求解磁控溅射电磁场的分布,然后结合受力分析,仿真了单电子运动轨迹并较好地呈现螺旋形状,同时模拟出多粒子束的靶面位置分布以及刻蚀形貌图,最后把计算结果与实验中靶面刻蚀形貌进行对比,所求结果与实验测量数据吻合。

在各种溅射镀膜技术中,磁控溅射技术是最重要的技术之一,它在等离子体产生、维持以及效率方面与其他技术相比都有了很大的改进,较易获得高的沉积速率,致密性与结合力更好的薄膜,因此在机械、光学和电子行业得到了广泛的应用。

近些年来,关于磁控放电的理论得到广泛的研究,主要包括磁场结构的分析以及物理机制讨论。

在磁场放电区域,电子被限制在磁力线平行于阴极表面的位置,从而产生出高电离化的背景气体。

在这个区域产生的离子被加速运动的过程中,又会受到电子和离子的碰撞同时产生出二次电子来维持放电。

在磁控溅射系统中,由于特殊的磁场结构,靶材表面的磁场分布以及离子分布是不均匀的,从而导致刻蚀的不均匀性,这对于靶的利用率是一个极大的限制,因此针对于靶面粒子分布以及刻蚀形貌的研究具有很重要的指导意义,而最有效的方法就是通过计算机建立模型仿真。

1、计算方法1.1、电磁场分布的计算平面磁控溅射系统结构如图1所示,图中靶基距为30mm,阴极加-300V偏压,阳极接地,选取铝为靶材,直径为100mm,溅射气体选择氩气。

为模拟靶材上方X 与Y 方向的磁场分布以及Y 方向的电场分布,利用有限元分析软件ANSYS 针对上述模型进行求解。

磁场与电场分别由公式(1)和(2)表示图1 平面磁控溅射示意图1.2、单电子运动的模拟设粒子的电荷为q,运动速度可以表示为:粒子受到电场力和磁场对它的洛伦兹力的共同作,满足运动方程(4)速度可以通过上式进行求解,位移表示成方程组(5~7)1.3、靶面粒子束流的分布对粒子分布的求解算法如图2 所示。

针对电子,首先从X=[-50mm,50mm],Y=[-30mm,30mm]的区域内任意选定N 个电子,通过前面的电磁场分布可以得到每个电子受到的电场力与磁场力,判断如果电子在所规定的区域内部,则开始运行程序,设定时间步长dt,计算电子在每个时间步长内三个坐标方向上速度与位移的改变量,判断位移改变是否大于电子运动的平均自由程λ,电子自由程指电子在两次碰撞之间运动的平均距离。