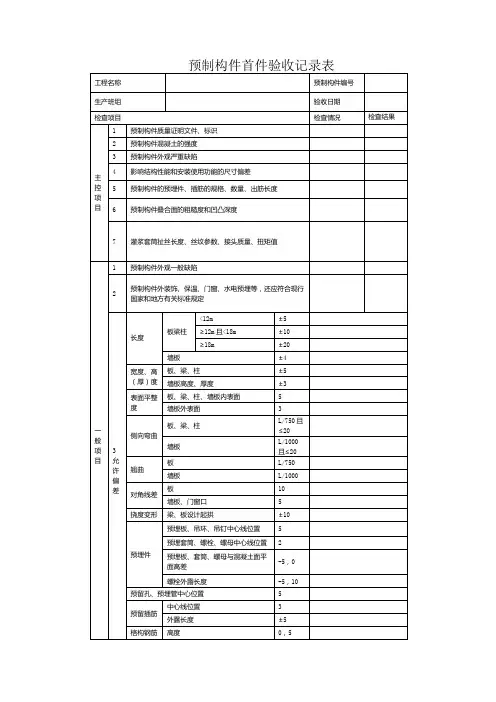

首件检验记录表 -

- 格式:xls

- 大小:27.50 KB

- 文档页数:26

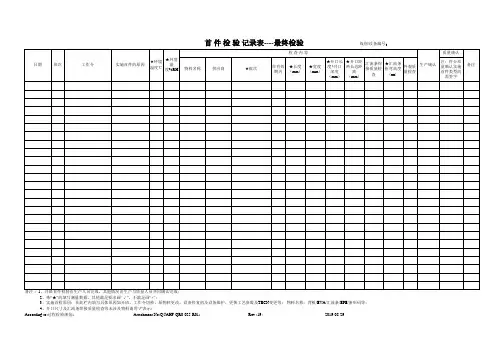

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

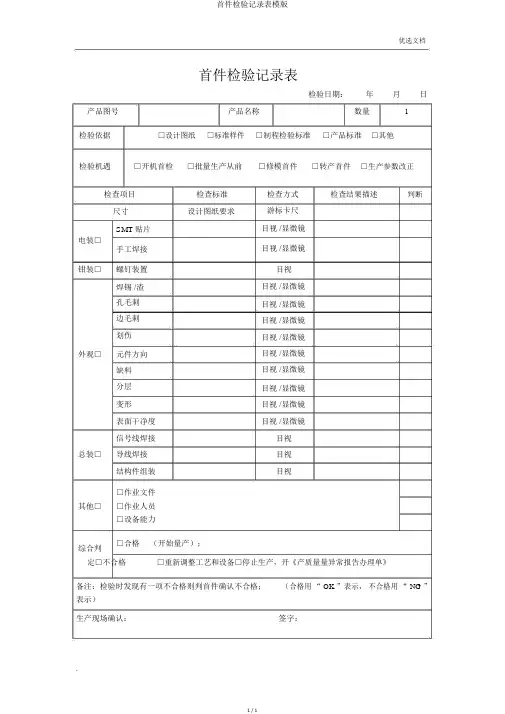

首件检验记录表模版

1 / 1 优选文档

首件检验记录表

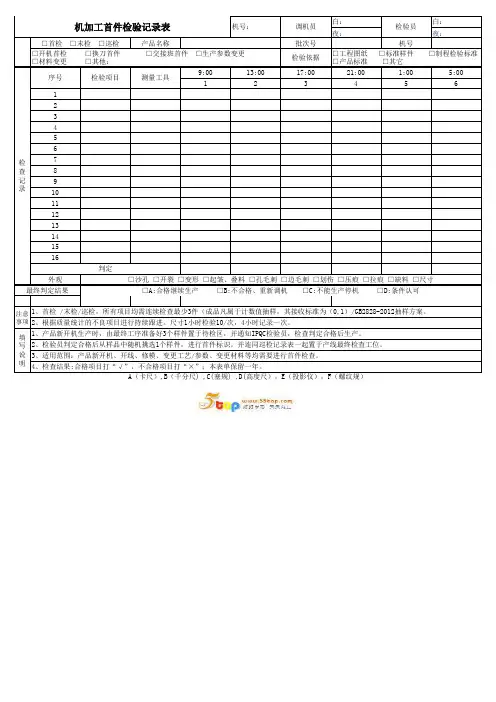

检验日期:年月日产品图号产品名称数量 1

检验依据□设计图纸□标准样件检验机遇□开机首检□批量生产从前

检查项目检查标准

尺寸设计图纸要求

SMT 贴片

电装□

手工焊接

钳装□螺钉装置

焊锡 /渣

孔毛刺

边毛刺

划伤

外观□元件方向

缺料

分层

变形

表面干净度

信号线焊接

总装□导线焊接

结构件组装

□作业文件

其他□□作业人员

□设备能力□制程检验标准□产品标准□其他

□修模首件□转产首件□生产参数改正

检查方式检查结果描述判断游标卡尺

目视 /显微镜

目视 /显微镜

目视

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视 /显微镜

目视

目视

目视

综合判

□合格(开始量产);

定□不合格□重新调整工艺和设备□停止生产,开《产质量量异常报告办理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“ OK ”表示,不合格用“ NG ”表示)

生产现场确认:签字:

.。

WORD格式可以编辑

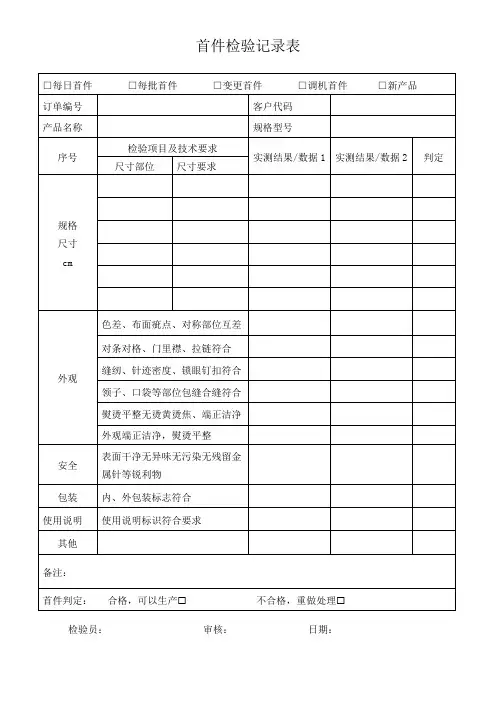

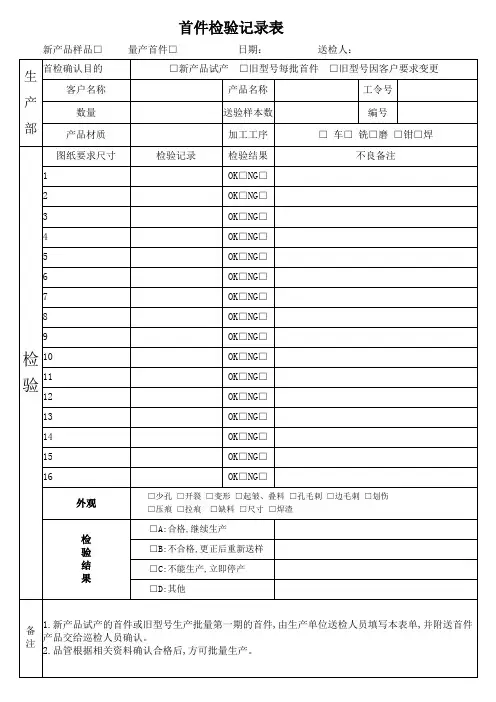

首件检验记录表

检验日期:年月日

产品图号产品名称数量1

检验依据□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目检查标准检查方式检查结果描述判定

尺寸设计图纸要求游标卡尺

SMT贴片目视/显微镜

电装□

手工焊接目视/显微镜

钳装□螺钉装配目视

焊锡/渣目视/显微镜

孔毛刺目视/显微镜

边毛刺目视/显微镜

划伤目视/显微镜

外观□

元件方向目视/显微镜

缺料目视/显微镜

分层目视/显微镜

变形目视/显微镜

表面清洁度目视/显微镜

信号线焊接目视

总装□导线焊接目视

结构件组装目视

□作业文件

其它□□作业人员

□设备能力

□合格(开始量产);

综合判

定□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

专业资料整理。

首件生产过程检查原始记录(SP11-01)

产品型号零(组)件号零(组)件名称零(组)件序号工艺文件编号工序

序号存在问题处理意见检验人员日期

首件鉴定报告(SP11-02)

本报告编号:日期:

产品型号零(组)件号零(组)件名称零(组)件序号订单号工艺路线卡号首件产品编号检验报告单编号项目序号鉴定内容鉴定结果备注

1.过程质量

2.产品质量1 生产过程按要求运作与否?

2 特殊过程事先经过确认与否?

3 工装、设备合格与否?

4 生产条件处于受控状态与否?

5 试生产问题均已解决与否?

6 产品质量符合设计要求与否?

7 技术文件/记录齐全完备与否?

鉴定结论鉴定组员签字

首件鉴定合格证(推荐使用)

本合格证编号:日期:

产品型号零(组)件号零(组)件名称零(组)件序号订单号工艺路线卡号首件产品编号检验报告单编号鉴定组员单位

组员签字确认。

图纸尺寸

实测

外观

特性

图纸尺寸

实测

外观

特性

图纸尺寸

实测

外观

特性

图纸尺寸

实测

外观特性(1).装饰面如:镜面、发纹、喷涂面、、、,要求表面不能有刮花、变形、毛刺。

(2).结构件材料如:Q235冷板、热板、镀锌板、、,要求不能有锈蚀、氧化、毛刺现象。

(3).焊接件:焊接处不能有焊渣、飞溅、气孔、虚焊。

(1)按图纸上零件明细进行装配,无漏装错装零件。

(2)各零部件组装坚固无松动。

(3)联动、转动件运行平稳,无跳动

(1).装饰面如:镜面、发纹、喷涂面、、、,要求表面不能有刮花、变形、毛刺。

( 2).结构件材料如:Q235冷板、热板、镀锌板、、,要求不能有锈蚀、氧化、毛刺现象。

(3).焊接件:焊接处不能有焊渣、飞溅、气孔、虚焊。

(1)按图纸上零件明细进行装配,无漏装错装零件。

(2)各零部件组装坚固无松动。

(3)联动、转动件运行平稳,无跳动

(1)按图纸上零件明细进行装配,无漏装错装零件。

(2)各零部件组装坚固无松动。

(3)联动、转动件运行平稳,无跳动

(1).装饰面如:镜面、发纹、喷涂面、、、,要求表面不能有刮花、变形、毛刺。

( 2).结构件材料如:Q235冷板、热板、镀锌板、、,要求不能有锈蚀、氧化、毛刺现象。

(3).焊接件:焊接处不能有焊渣、飞溅、气孔、虚焊。

检验确认

客户产品名称

检验方法

及工具

产品图号检验项目

检验

结果

(1).装饰面如:镜面、发纹、喷漆面、、、,要求表面不能有刮花、变形、毛刺。

( 2).结构件材料如:Q235冷板、热板、镀锌板、、,要求不能有锈蚀、氧化、毛刺现象。

(3).焊接件:焊接处不能有焊渣、飞溅、气孔、虚焊。

(1)按图纸上零件明细进行装配,无漏装错装零件。

(2)各零部件组装坚固无松动。

(3)联动、转动件运行平稳,无跳动

制造签名

科室/班组:产品首件检验记录表 日期:

表单编号:OH-60-020物料编号。