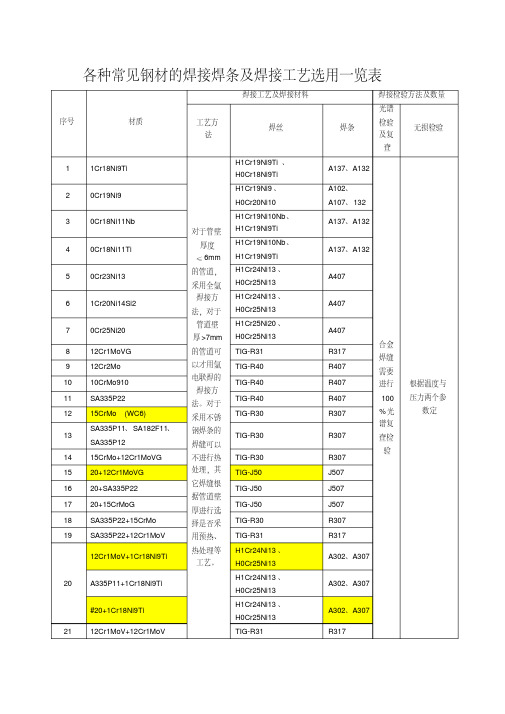

各种常见钢种焊接工艺一览表

- 格式:xls

- 大小:23.50 KB

- 文档页数:3

通用焊接工艺规范1 碳素钢、合金钢及不锈钢的焊接1.1焊前准备1.1.1 焊缝的坡口形式和尺寸应符合设计文件的规定,当无规定时,符合本规范附录A.0.1的规定.1.1.2 焊件的坡口加工宜采用机械方法,也可采用等离子弧、氧乙炔焰等热加工方法,在采用热加工方法加工坡口后,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。

1.1.3 焊件组焊前应将坡口及其两侧表面不小于20 mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,不得有裂纹、夹层、加工损伤、毛刺及火焰切割熔渣等缺陷。

油污清理方法如下,首先用丙酮或四氯化碳等有机溶剂擦洗,然后用不锈钢丝刷清理至露出金属光泽,使用的钢丝刷应定期进行脱脂处理。

1.1.4 管子或管件、筒体对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2mm;1.1.5 焊缝的设臵应避开应力集中区,便于焊接和热处理,并应符合下列规定:(1)钢板卷筒或设备、容器的筒节与筒节、筒节与封头组对时,相邻两纵向焊缝间的距离应大于壁厚的3倍,且不应小于100 mm,同一筒节上两相邻纵缝间的距离不应小于200 mm;(2)除焊接及成型管件外的其他管子对接焊缝的中心到管子弯曲起点的距离不应小于管子外径,且不应小于l00 mm;管子对接焊缝与支、吊架边缘之间的距离不应小于50 mm。

同一直管段上两对接焊缝中心面间的距离:当公称直径大于或等于150mm时不应小于150mm;公称直径小于150mm时不应小于管子外径;(3)不宜在焊缝及其边缘上开孔。

(4)不锈钢焊件焊接部位两侧各l00 mm范围内,在施焊前应采取防止焊接飞溅物粘污焊件表面的措施:可将石棉置于焊接部位两侧等。

1.1.6 焊条、焊丝在使用前应按规定进行烘干、保温,并应在使用过程中保持干燥。

焊丝使用前应清除其表面的油污、锈蚀等。

常用焊材烘干温度及保持时间见表4。

表4 常用焊材烘干温度及保持时间接上表:1.2.8 施焊过程中应保证起弧和收弧处的质量,收弧时应将弧坑填满。

钢结构各种焊接工艺大全(带图例)1.1焊接准备1.1.1焊材干燥及管理:1.1.1.1一般钛钙型焊条如为新品则不必干燥,未用完的回收品则必须经60~1000C的干燥再使用。

1.1.1.2低氢焊条须经3000C温度、1个小时以上的干燥后,再放入1000C的干燥箱内时常干燥。

1.1.1.3如焊条装在焊条袋内到现场使用4小时不必干燥,而装在干燥器内到现场使用10小时不必再干燥。

1.1.1.4从焊剂新箱打开使用时,必须完全干燥状态下施焊。

1.1.1.5焊剂如打开经12小时后,须经1200C、1小时的干燥。

1.1.1.6新购买的焊条必须交仓库保管,置于通风、干燥、不直接接触地面的场所,使用时须填具领料单向仓库领用。

1.1.1.7工作结束,剩余焊条必须收回置于干燥箱内,次日再取用。

1.1.2坡口加工1.1.2.1为达到设计要求,钢材接合部板厚9mm以上的全熔透焊接必须开坡口,坡口的形状、尺寸、加工方法应按照设计图(制造图)或放样图所规定的要求进行。

1.1.2.2坡口表面要清理干净并作防锈处理或立即焊接。

1.1.2.3火焰开坡口若有伤痕,须用电焊修补后再用砂轮机磨平,并清理干净割渣和焊渣。

1.1.3焊接预热1.1.3.1在低温或母材为厚板时可进行焊接前加热,从而避免焊接部位因急冷而发生裂纹。

1.1.3.2预热温度控制如下:1.1.4焊接前检查1.1.4.1是否选择正确的焊接方法和焊接材料。

1.1.4.2坡口加工、构件组立是否达到规定的精度。

1.1.4.3焊接施工顺序是否正确。

1.1.4.4焊接面是否清洁。

1.1.4.5预热方案是否可行。

1.2焊接方法1.2.1手工电弧焊1.2.1.1焊条型号选择如下表:1.2.1.2焊条直径选择如下表:1.2.1.3电流选择如下表:1.2.2埋弧自动焊1.2.2.1钢板对接焊接参数表:1.2.2.2填角焊焊接参数表:1.2.3 CO2焊接电流参数表:1.3 焊接施工1.3.1 钢板对接1.3.1.1 下料:根据施工图要求把所要拼接的钢板放长30~50mm ,以补充焊缝收缩和边线的不整齐。

钢结构焊接通用工艺编制:审核:批准:年月1.焊接材料同钢材的匹配1.1 药皮焊条手工电弧焊(SMAW)用药皮焊条注:焊剂型号的含义:●F-焊剂。

●第一位数字――熔敷金属的σb。

●第二位数字――试样状态。

●第三位数字――熔敷金属冲击功≥27J时的试验温度。

第四位数字――焊剂渣系代号。

1.4 实芯焊丝气体保护焊(GMAW)用焊丝1.5药芯焊丝气保护焊(FCAW)用焊丝〔天泰焊材(昆山)有限公司产品〕1.6栓钉焊用栓钉1.7栓钉焊用瓷环2.坡口清洁2.1 清洁工作要求:A. 烘并抹去油渍。

B. 烘去水渍。

C. 刮去油漆、泥土等污垢。

D. 磨去切割硬化层和锈斑,直至呈现金属光泽。

2.2 清洁范围:A. 坡口部位。

B. 上下两边坡口侧面30mm的范围。

C. 坡口两端左右两侧各30mm的范围。

3. 焊接材料的烘焙3.1 药皮焊条A. 酸性焊条:使用前应烘焙到150℃,保温1h,然后存放在手提式保温筒内,盖紧盖子,随用随取。

4h内未用完的焊条,可退库再烘焙。

B. 碱性低氢型焊条:使用前应烘焙350℃,保温2h,然后存放在手提式保温筒内,盖紧盖子,随用随取。

4h内未用完的焊条,可退库再烘焙,但最多只允许烘焙2次。

3.2 焊剂A. 熔炼型焊剂:使用前应烘到250℃,保温1h。

只准在大气中暴露4h,过时的应重新烘焙,但最多只允许烘焙2次。

B. 烧结型焊剂:使用前应烘到300~350℃,保温2h。

只准在大气中暴露4h,过时的应重新烘焙,但最多只允许烘焙2次。

3.3 药芯焊丝:使用前应烘到100℃,不必保温。

(焊丝盘应为钢质,不可用塑料盘。

)3.4 熔化咀:使用前应烘干到100℃。

3.5 瓷环:使用前应烘干到100℃4. 电焊机的保养和鉴定4.1 电焊机的外表应保持清洁。

4.2 电焊机的导线应保持绝缘良好。

4.3 电焊机的电源特性,以及电焊接电流和电弧电压(或焊接电压)的调节功能应保持正常,每三年必须经计量部门检查和鉴定一次,并应贴上鉴定证明标签。

各种材料焊接⼯艺各种材料焊接⼯艺各种材料焊接⼯艺8.1碳钢、合⾦钢焊接8.1.1碳钢的焊接碳钢是最容易焊接的⼀种⾦属,适⽤于碳钢的焊接⽅法很多,氧–⼄炔⽓⽓焊、药⽪焊条电弧焊、埋弧焊、⽓体保护电弧焊、等离⼦弧焊、电渣焊、电阻焊、磨擦焊、热剂焊、钎焊等,⼏乎所有焊接⽅法都能适⽤。

碳钢以铁为基础,以碳为合⾦元素,碳含量⼀般不超过 1.0%,此外,含锰量不超过1.2%,硅量不超过0.5%,皆不作为合⾦元素。

⽽其他元素,如镍、铬和铜等,更控制在残余量的限度内,远⾮合⾦成分。

杂质元素,例如硫、磷、氧、氮等,根据钢材品种和等级的不同,也都有严格限制。

碳钢的焊接性主要取决于碳含量,随着碳含量的增加,焊接性逐渐变差。

碳钢中的锰和硅对焊接性也有影响。

它们的含量增加,焊接性变差,但不及碳作⽤强烈。

锰和硅的影响可以折算为相当于多少碳量的作⽤,这样适⽤于碳钢的碳当量(Ceq)经验公式如下:Ceq= C + Mn/6+Si/24 (%)Ceq 值增加,则产⽣冷裂纹的可能性增加,焊接性变差。

通常,Ceq⼤于0.4时,冷裂纹的敏感性将增⼤,另外,焊接冷却速度也会影响焊缝和热影响区组织,从⽽影响母材的焊接性。

(1)低碳钢的焊接1)焊接性低碳钢含碳量低,锰、硅含量⼜少,所以通常情况下不会因焊接⽽引起严重硬化或淬⽕组织。

这种钢材的塑性和冲击韧性优良,焊成的接头塑性和冲击性也良好,焊接时,⼀般不需预热、层间温度和后热,焊后也不必采⽤热处理改善组织,可以说,整个焊接过程中⽏需特殊的⼯艺措施,其焊接性优良。

2)焊接材料的选⽤a.焊接低碳钢时⼤多使⽤E43××系列的焊条,因为低碳钢结构通常使⽤GB700-88的Q235牌号钢材制造,这类钢材的抗拉强度平均值为417.5N/mm2(42. kgf /mm2),⽽E43××系列焊条熔敷⾦属的抗拉强度不⼩于420N/mm2(43 kgf /mm2),在⼒学性能上正好与之匹配。

通用焊接工艺规范1碳素钢、合金钢及不锈钢的焊接1.1焊前准备1.1.1焊缝的坡口形式和尺寸应符合设计文件的规定,当无规定时,符合本规范附录A.0.1的规定.1.1.2焊件的坡口加工宜采用机械方法,也可采用等离子弧、氧乙炔焰等热加工方法,在采用热加工方法加工坡口后,必须除去坡口表面的氧化皮、熔渣及影响接头质量的表面层,并应将凹凸不平处打磨平整。

1.1.3焊件组焊前应将坡口及其两侧表面不小于20 mm范围内的油、漆、垢、锈、毛刺及镀锌层等清除干净,不得有裂纹、夹层、加工损伤、毛刺及火焰切割熔渣等缺陷。

油污清理方法如下,首先用丙酮或四氯化碳等有机溶剂擦洗,然后用不锈钢丝刷清理至露出金属光泽,使用的钢丝刷应定期进行脱脂处理。

1.1.4管子或管件、筒体对接焊缝组对时,内壁应齐平,内壁错边量不宜超过管壁厚度的10%,且不应大于2mm;1.1.5焊缝的设臵应避开应力集中区,便于焊接和热处理,并应符合下列规定:(1)钢板卷筒或设备、容器的筒节与筒节、筒节与封头组对时,相邻两纵向焊缝间的距离应大于壁厚的3倍,且不应小于100 mm,同一筒节上两相邻纵缝间的距离不应小于200 mm;(2)除焊接及成型管件外的其他管子对接焊缝的中心到管子弯曲起点的距离不应小于管子外径,且不应小于100 mm;管子对接焊缝与支、吊架边缘之间的距离不应小于50 mm。

同一直管段上两对接焊缝中心面间的距离:当公称直径大于或等于150mm时不应小于150mm;公称直径小于150mm时不应小于管子外径;(3)不宜在焊缝及其边缘上开孔。

(4)不锈钢焊件焊接部位两侧各100 mm范围内,在施焊前应采取防止焊接飞溅物粘污焊件表面的措施:可将石棉置于焊接部位两侧等。

1.1.6焊条、焊丝在使用前应按规定进行烘干、保温,并应在使用过程中保持干燥。

焊丝使用前应清除其表面的油污、锈蚀等。

常用焊材烘干温度及保持时间见表4。

表4常用焊材烘干温度及保持时间接上表:1.2焊接工艺要求1.2.1碳素钢及合金钢焊接材料的选用,应符合设计文件的规定,当无规定时,符合本规范附录B第B.0.1条及第B.0.2条的规定。