土钉墙施工工序样板

- 格式:docx

- 大小:541.07 KB

- 文档页数:4

一、施工情况本工程为顺义区农村污水治理工程(西部片区)高丽营镇二三四五村2000吨/日污水处理站,包含生化综合池,预处理池,仪表间,污泥脱水间。

均为埋地矩形池体结构。

高程36.134m,以现状地标高为0.00,拟建构筑物基底标高-7.Om(局部加深坑-7.8m),垫层厚度IOomn1;加权基坑深度3.4-7.6m。

二、施工工艺流程土钉墙施工工艺流程见下图。

开挖工作面--修整坡面一一喷射第一层混凝土一--土钉定位一一打入锚杆----浆液制备、注浆一-加工钢筋、绑扎钢筋网一一安装泄水管----喷射第二层混凝土一一养护一--开挖下一层工作面,重复以上工作直到完成当地质条件较好时可省去“喷射底层混凝土”工序,坡面泄水孔的设置也根据现场实际情况而定。

三、施工顺序土钉墙施工根据土钉墙部分由现有坡面条件依次进行;后续根据开挖顺序依次完成。

四、主要施工工艺1、修坡:利用挖掘机进行基坑开挖作业后,边坡利用人工进行修整,以确保其立面角和壁面的平整度。

当遇有上层滞水影响时或土层分界处,便在坡面上每隔一定距离插放一个泄水孔,疏导滞水以免其影响坡面的稳定。

2、钻孔:钻孔选用螺旋式锚杆钻机成孔。

钻孔前应根据施工设计图确定孔位,对局部孔中出现的渗水塌孔或掉落松土、泥浆等杂质应立即清除。

钻孔过程有施工记录,随时掌握土层情况。

3、土钉制作与安装1)土钉制作:①按有关标准和设计要求检查制作土钉的钢筋有无缺陷。

②调直钢筋,按设计要求截取长度。

③将钢筋除锈、除油。

④土钉每隔2m设置一个对中支架。

⑤将注浆管捆扎在土钉上,注浆管端头距土钉头约500mm。

在距孔口20~30cm处,设置止浆袋(可采用水泥袋)。

土方开挖土钉墙施工工艺流程图⑥土钉制作完成后,应编号、登记并在土钉做好标记,以备安装。

2)土钉安装:①安装土钉前,应对钻孔进行检查,若发现有碎土、石、杂物及泥浆应立即清除。

②沿钻孔轴线,将土钉推送入孔内至设计位置;推送过程中,切勿转动土钉,以防止破坏孔壁,并防止土钉插入孔壁土体中。

土钉墙施工工艺7.9.1工艺概述土钉墙是在土质或破碎软弱岩质路堑边坡中设置钢筋土钉,靠土钉拉力维持边坡稳定的支挡结构。

土钉墙支护的适应性强,适用面宽,适用于一般地区土质及破碎软弱岩质路堑地段。

与通常的护坡结构相比较,土钉墙加固的最大特点是其施工简便,工程量小,材料消耗少,而且支护的效果好,是一种经济性的加固形式。

在腐蚀性地层、膨胀土地段及地下水较发育或边坡土质松散时,不宜采用土钉墙。

7.9.2作业内容1.搭设脚手架;2.刷坡嵌平;3.安设伸缩缝、泄水管;4.初喷混凝土;5.钻孔;6.安装土钉;7.注浆;8.挂网、安装垫板紧螺栓;9.复喷混凝土及水泥砂浆;10.坡脚墙施工7.9.3质量标准及验收方法一、原材料检验1.所采用的中(粗)砂、碎石、钢筋、水泥等原材料应符合设计及相关验标要求,进场时必需对其进行抽样检查。

2.土钉钢材的品种、规格、性能应符合设计要求;下料后应做调直、除污处理,并焊接定位支架,在腐蚀环境下钢筋表面应按设计要求进行处理。

3.土钉墙所用的土工合成材料的品种、规格、质量应符合设计要求。

同一厂家、品种、批号的土工合成材料。

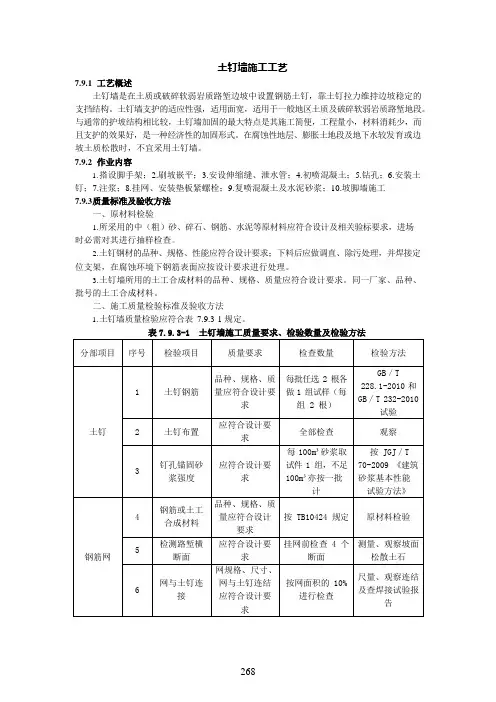

二、施工质量检验标准及验收方法1.土钉墙质量检验应符合表7.9.3-1 规定。

表7.9.3-1 土钉墙施工质量要求、检验数量及检验方法2.土钉孔位、孔深、间距允许偏差及检验方法见表 7.9.3-2。

表7.9.3-2 土钉施工的允许偏差及检验方法3.挂网采用土工合成材料时,其铺设范围、搭接宽度的允许偏差、检验数量及检验方法见表 7.9.3-3。

表 7.9.3-2 土工合成材料施工检验表土钉墙施工工艺流程如图7.9.4 所示。

图7.9.4 土钉墙施工工艺流程图7.9.5工序步骤及质量控制说明一、施工准备1.路堑开挖路堑大批量土石方采用挖掘机开挖或爆破开挖方法。

开挖作业采用机械时,预留30~50cm 厚人工修整,确保边坡的坡角和坡面的平整度。

爆破开挖时为减少爆破对边坡的扰动,应采用光面或预裂爆破技术。

土钉墙施工工艺①分层、分段施工流程:沿基坑内侧周边分层、分段均衡挖土, 并进行土钉墙支护施工。

②施工工艺流程a.土钉施工工艺流程是: 挖土、修坡、喷射第一层砼、土钉埋设、注浆、挂网、焊接骨架钢筋及焊接土钉连接件、喷射第二层砼、养护。

b.基坑开挖边线定位。

基坑底线满足地下室施工承台、底板的需要。

③土方开挖土方开挖应严格按设计图纸开挖线及设计坡角进行。

土方开挖顺序为沿基坑内侧周边, 分层分段开挖, 每层挖至土钉标高下0.3m左右, 分段开挖长度第一层每段不得超过15cm, 第二层每段不得超过8cm, 挖到淤泥层时每段开挖长度不得超过6cm, 并采用跳槽开挖, 开挖作业面后, 应立即进行土钉墙支护, 进入下一层开挖时必须等到上道土钉的抗拉强度达到设计值80 %方可进行, 间隔时间宜为7d, 最少为5d。

最后一层土钉墙施工完成应立即施工地下室垫层及底板。

土方开挖过程中, 防止土方开挖设备碰撞支护结构, 避免扰动基底原状土。

④土钉墙施工a.按设计要求每一层土钉施工工作面的高度, 预降水至每层工作面以下0.5m。

b.开挖土钉施工工作面, 边壁宜采用小型机具或铁锹进行切削清坡, 以保证边坡平整并符合设计规定的坡度。

c.在修整好的坡壁上埋设喷射混凝土厚度的控制标志。

d.清除坡面虚土, 喷射第一层面层混凝土护坡, 喷射时, 应自下而上, 喷头与受喷面应保持垂直距离宜为0.6-1.0m, 喷射厚度不小于40mm。

e.喷射混凝土终凝2小时后, 应喷水养护, 养护时间根据气温确定, 宜为3-7天。

f.待面层混凝土终凝后, 开始设置土钉。

g.按要求定出土钉孔并作出标记和编号。

h.钢筋应先作除油污, 除锈处理, 如有设计要求, 可在钢筋外加环状塑料保护层或涂多层防腐涂料。

i.按照土钉打入的设计斜度制作一只操作平台, 紧靠土钉墙墙面安放。

j.将螺旋钻机垂直于操作平台上开始钻孔, 成孔后钻杆退出孔洞。

k.用压缩空气将孔内残留及扰动的废土清除干净, 将钢筋放入孔中, 钢筋上每隔2-3m焊置一个定位架。

基坑土钉墙施工步骤及工艺概述土钉墙是以短而密的土钉打入基坑边坡士体内,表面设置喷射混凝土面层,由土体、土钉和面层组合形成具有自稳能力的挡土结构。

土钉墙能充分利用土体本身的自稳能力,适用于岩基以上或经或经人工降水后的人工填土、胶质土和微胶结砂土等土层,不宜用于含水丰富、黏结力低的粉细砂层、砂鹅卵石层等地质条件。

土钉墙施工所需要的机械设备有∶螺旋钻机、冲击钻机、地质钻机或洛阳铲等成孔机具,注浆泵,混凝土喷射机,混凝土搅拌机,空气压缩机,输料管及供水设备等。

施工工艺1.一般土质中土钉墙施工土钉墙的施工流程如图4-35所示。

施工开挖前。

根据场地周边建(构)筑物情况及水文地质条件,实施合理的降水方案。

分层开挖时,地下水位应至少低于本层开挖面0.5m。

施工期间应合理控制水位下降,防止水位出现大的的波动,同时保证地面沉降不超过设计允许值。

开挖时应按施工方案要求。

分层分段开挖。

严禁超挖。

每段开挖长度应视边坡允许变形范围、间隔自稳时间和施工流程相互衔接情况而定。

地质条件好。

含水量少。

施工速度快.长度可大些,反之则长度要小些,通常控制在30m以内。

采用机械开挖时,应留下距基坑设计边线一定厚度(20~60cm)的土,采用人工开挖并修坡。

喷射混凝土前,应对机械设备及风、水、电管线进行第三阶段检查并试运转,清理受喷面,理设好控制喷射厚度的标志。

铸铁喷水混凝土按施工工艺分为干喷法、湿喷法及半湿式喷射法三种形式,其中湿喷法应用较多,其优点包括∶易于控制水灰比,混凝土水化程度高,强度较均匀,质量容易保证;混合料为湿料,喷射速度低,回弹少,节省材料;粉尘少,对环境污染小,对作业人员危害较小;施工效率高等。

初喷混凝土应分段依次湿进行,同一段内喷射内所顺序应自下而上,段与段之间、层与层之间做成45°角的斜面,以便混凝土沉积牢固凝结转变成整体。

喷射时喷头与受到喷面应保持垂直,视情况保持0.8~1.2m的距离。

通过控制水灰比保持喷射混凝土平整、湿润光泽,无干斑或滑移流淌弊端。

目录第一章编制依据--------------------------------------------------- 3第二章工程概况--------------------------------------------------- 3第三章施工总体布署----------------------------------------------- 4一、施工程序及进度--------------------------------------------- 4二、基础施工阶段的施工流程------------------------------------- 5第四章基坑支护工程---------------------------------------------- 10一、基坑支护工艺流程------------------------------------------ 10二、土钉墙护坡工程-------------------------------------------- 10第五章土方挖运工程---------------------------------------------- 12一、土方挖运工艺流程------------------------------------------ 12二、设备能力分析---------------------------------------------- 12三、现场准备-------------------------------------------------- 12四、坡道土方收尾---------------------------------------------- 13第六章质量保证措施---------------------------------------------- 13一、质量保证体系---------------------------------------------- 13二、组织保证体系---------------------------------------------- 13三、质量管理程序---------------------------------------------- 15四、各分项工程质量标准---------------------------------------- 15五、各分项工程质量保证措施------------------------------------ 16六、基坑监测方案---------------------------------------------- 17七、质量问题的处理-------------------------------------------- 18发展立足诚信成就源于梦想1八、技术资料-------------------------------------------------- 19第七章安全生产与文明施工---------------------------------------- 20一、安全组织机构---------------------------------------------- 20二、安全生产措施---------------------------------------------- 20三、文明施工措施---------------------------------------------- 21第八章雨期施工措施---------------------------------------------- 22第九章计算书---------------------------------------------------- 23发展立足诚信成就源于梦想2第一章编制依据1、《岩土工程勘察报告》(XX地质工程勘察院)2、相关工程图纸(XX规划设计院察院)3、基坑设计方案(XX地质工程勘)4、该工程的《岩土工程勘察报告》及部分设计图纸5、《建筑基坑支护技术规程》(JGJ 120-2012) 中国建筑工业出版社出版6、《建筑地基与基础设计规范》(GB 50007-2011)7、《混凝土结构设计规范》(GB 50010-2010)8、《建筑施工计算手册》江正荣编著中国建筑工业出版社9、《实用土木工程手册》第三版杨文渊编著人民教同出版社10、《地基与基础》第三版中国建筑工业出版社11、《土力学》等相关文献进行编制第二章工程概况【工程概况应针对该危险性较大的分部分项工程的特点及要求进行编写】1、工程基本情况发展立足诚信成就源于梦想32、各责任主体名称第三章施工总体布署一、施工程序及进度1、降水该工程中,降水的质量是影响整个工期的关键,因此在降水施工中切不可盲目抢工期,尤其在洗井的工序上必须达到水清砂净,降水井施工及排水干管的铺设计划绝对工期按规定设定。

土钉墙施工工艺流程一、准备工作1.施工前需要进行现场勘测,确定土钉墙的形状、尺寸和材料等。

根据设计要求,确定土钉墙的距离、排列方式和深度等。

2.确定施工现场,清理现场,排除障碍物和污染物,确保施工区域平整。

二、测量安装点3.根据设计要求,确定土钉墙的安装点。

在墙体上进行标线,确定钉孔位置。

三、钻孔施工4.使用土钻机进行钻孔。

根据设计要求和土钉规格,选择合适的直径和深度进行钻孔。

钻孔的直径和深度应符合设计要求,并保持垂直度。

5.钻孔完成后,用高压气泵清理孔内的泥土和杂物,确保土钉能够牢固地嵌入。

四、灌浆固结6.使用注浆泵将固化剂灌入钻孔中,确保土钉与地层紧密结合。

灌浆可以采用初始灌浆和终灌浆两次操作。

7.在灌浆过程中,应注意管路是否通畅,灌浆量和灌浆压力是否符合要求,确保灌浆均匀充实。

五、安装土钉8.在浆剂未固化之前,安装土钉。

将土钉插入钻孔中,确保土钉与地层牢固结合。

9.安装土钉时,应注意保证土钉的正确方向和位置,并严格按照设计要求进行布置。

10.完成土钉的安装后,用水平仪检查土钉的垂直度和水平度,保证土钉的准确度。

六、挤支土层11.对土钉进行挤支土层处理。

使用泥浆泵将预制浆浆注入土钉孔内,在孔口处形成土塞。

挤支土层的稳定性直接影响土钉墙的整体稳定性。

12.在挤支土层过程中,应注意浆液的流动速度和质量,确保土塞的均匀性和牢固性。

七、土钉墙表面处理13.在挤支土层完成后,进行土钉墙表面的处理。

可以采用砂浆喷涂、涂刷防水涂料等方法进行保护和装饰。

八、验收和完工14.在施工完成后,对土钉墙进行验收和测量。

检查土钉的垂直度、水平度和均匀性等,并测量土钉的尺寸和深度是否符合要求。

15.完成验收后,进行土钉墙的竣工报告和资料整理。

以上就是土钉墙施工的工艺流程,通过合理的施工工艺和严格的施工操作,可以确保土钉墙的牢固性和稳定性。

在土钉墙建设过程中,施工人员应遵守相关规范和要求,确保施工质量。

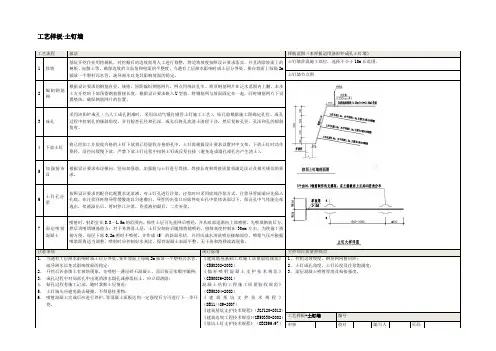

工艺样板-土钉墙

根据设计要求的钢筋直径、规格、间距编织钢筋网片,网点用绑丝扎牢。

坡顶钢筋网片在泛水范围内上翻,本步

型筋,将钢筋网与坡面固定在一起,同时钢筋网片下设

,钻孔前根据施工图确定孔位。

成孔

过程中控制孔的倾斜角度,并且检查孔径和孔深,成孔后将孔底渣土清理干净,然后复核孔径、孔深和孔的倾斜

将已经加工并验收合格的土钉下放到已经验收合格的孔中,土钉需根据设计要求设置对中支架。

下放土钉时动作

要轻,沿径向缓慢下放,严禁下放土钉过程中扭转土钉或反复拉拔(避免造成塌孔或孔内产生渣土)。

根据设计要求布设横向、竖向加强筋,加强筋与土钉进行焊接,焊接长度和焊接质量须满足设计及相关规范的要

按照设计要求的配合比配置水泥浆液,对土钉孔进行注浆,注浆时应采用底部注浆方式,注浆导管底端应先插入

孔底,在注浆同时将导管缓慢地以匀速撤出,导管的出浆口应始终处在孔中浆体表面以下,保证孔中气体能全部

先喷填钢筋后方,

左右。

为使施工搭

45°的斜面形状,并用风或水清洗喷层接触部位。

喷浆气压应根据

主控项目质量控制点

《建筑地基基础工程施工质量验收规范》1、控制边坡坡度,钢筋网网格间距;

2、土钉成孔角度、土钉长度及注浆饱满度;。

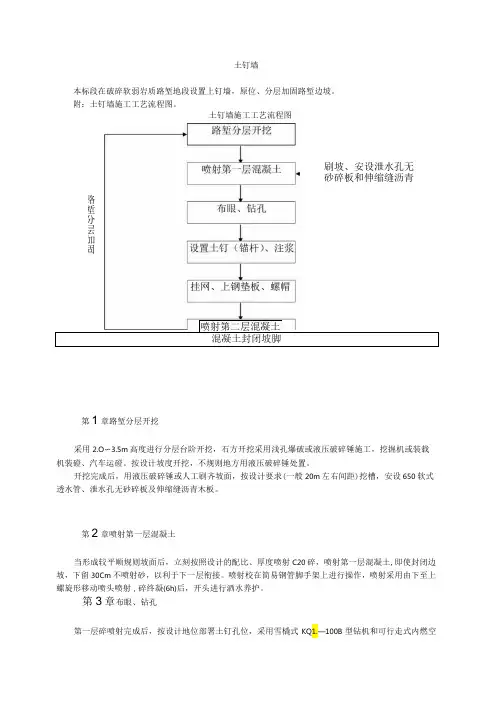

土钉墙本标段在破碎软弱岩质路堑地段设置上钉墙,原位、分层加固路堑边坡。

附:土钉墙施工工艺流程图。

土钉墙施工工艺流程图刷坡、安设泄水孔无砂碎板和伸缩缝沥青路堑分层加固挂网、上钢垫板、螺帽喷射第二层混凝土混凝土封闭坡脚第1章路堑分层开挖采用2.O〜3.5m高度进行分层台阶开挖,石方开挖采用浅孔爆破或液压破碎锤施工,挖掘机或装载机装磴、汽车运磴。

按设计坡度开挖,不规则地方用液压破碎锤处置。

开挖完成后,用液压破碎锤或人工刷齐坡面,按设计要求(一般20m左右间距)挖槽,安设650软式透水管、泄水孔无砂碎板及伸缩缝沥青木板。

第2章喷射第一层混凝土当形成较平顺规则坡面后,立刻按照设计的配比、厚度喷射C20碎,喷射第一层混凝土,即使封闭边坡,下留30Cm不喷射砂,以利于下一层衔接。

喷射校在简易钢管脚手架上进行操作,喷射采用由下至上螺旋形移动喷头喷射,碎终凝(6h)后,开头进行洒水养护。

第3章布眼、钻孔第一层碎喷射完成后,按设计地位部署土钉孔位,采用雪橇式KQ1.—100B型钻机和可行走式内燃空压机进行钻孔作业。

钻孔方向与坡面垂直,孔深较土钉长0.15m,退钻时,用高压风吹出浮楂。

第4章设置土钉(锚杆)、注浆土钉(锚杆)用11级螺纹钢加工,端部用对焊与定作的螺丝杆连接。

同时在锚杆上每个2m设置一个66n三钢筋制作的托架。

锚杆插入前,先进行锚杆除锈,使得水泥浆牢固包裹在锚杆上;对于锚杆螺丝端用塑料纸包裹并扎好,防止水泥浆弄脏丝口。

注浆为1:3的水泥砂浆,采用孔底反浆法注浆,当水泥砂浆从孔口溢出时,停止注浆,抽出注浆管,注浆完毕。

第5章挂网、上钢垫板、螺帽每层完成一段(10~20m)注浆,待水泥砂浆的强度到达设计强度的70%后,在坡面上挂Φ3.0高镀锌机编钢筋网;在锚杆外露端头,安放钢垫板,上紧螺母,施加5~10KN预紧力,是钢垫板紧压钢筋网与第一层喷射碎密贴。

第6章喷射第二层混凝土当钢筋部署平顺后,按照设计的喷射厚度、配比,喷射第二层碎。

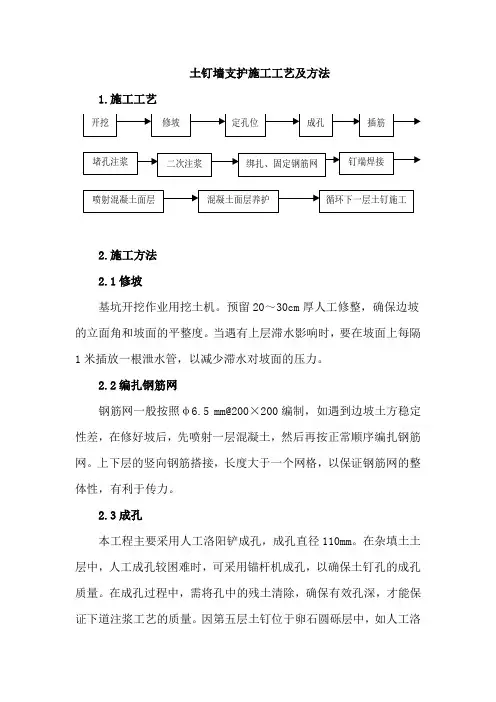

土钉墙支护施工工艺及方法1.施工工艺2.施工方法2.1修坡基坑开挖作业用挖土机。

预留20~30cm厚人工修整,确保边坡的立面角和坡面的平整度。

当遇有上层滞水影响时,要在坡面上每隔1米插放一根泄水管,以减少滞水对坡面的压力。

2.2编扎钢筋网钢筋网一般按照φ6.5 mm@200×200编制,如遇到边坡土方稳定性差,在修好坡后,先喷射一层混凝土,然后再按正常顺序编扎钢筋网。

上下层的竖向钢筋搭接,长度大于一个网格,以保证钢筋网的整体性,有利于传力。

2.3成孔本工程主要采用人工洛阳铲成孔,成孔直径110mm。

在杂填土土层中,人工成孔较困难时,可采用锚杆机成孔,以确保土钉孔的成孔质量。

在成孔过程中,需将孔中的残土清除,确保有效孔深,才能保证下道注浆工艺的质量。

因第五层土钉位于卵石圆砾层中,如人工洛阳铲成孔困难可采用锚杆钻机进行成孔。

2.4土钉制作与安放为保证土钉能定位于孔的中心位置,需沿长度每隔2m焊上定位支架,定位支架的高度要确保使锚筋能够居中,注浆管绑在锚筋上。

插筋前应检查锚筋,包括长度、注浆管是否有漏浆等。

插筋时应抬起后部使之与成孔角度相同,徐徐插进,防止碰坏孔壁。

锚筋插入孔后应注意留出锚筋外露部分以满足固定的长度。

2.5注浆注浆质量是保证土钉抗拔力的关键。

在施工中必须认真按照设计要求,严格控制配料比,并根据施工需要,在浆液拌制过程中添加早强剂,以确保浆液的流动性和提高早期强度,使土钉早日进入工作状态。

注浆方式为底部注浆,即将注浆管插入孔底(距孔底200mm左右),浆液从孔底开始向孔口灌填。

注浆一般不少于2次,保证浆液充满锚孔。

向孔内注入浆体的充盈系数必须大于1,必须保证注浆质量。

浆体应搅拌均匀并立即使用,开始注浆前、中途停顿或作业完毕后需用水冲洗管路,以防浆体凝固影响下次灌注的质量。

2.6土钉端部焊接土钉端部应与加强筋、固定筋相互焊接。

各钢筋的位置由里向外是:钢筋网,水平加强筋、土钉端头固定筋。

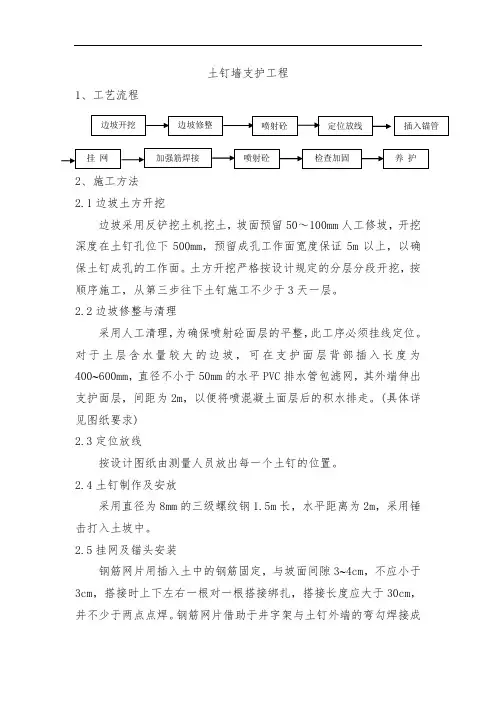

土钉墙支护工程

1、工艺流程

2、施工方法

2.1边坡土方开挖

边坡采用反铲挖土机挖土,坡面预留50~100mm人工修坡,开挖深度在土钉孔位下500mm,预留成孔工作面宽度保证5m以上,以确保土钉成孔的工作面。

土方开挖严格按设计规定的分层分段开挖,按顺序施工,从第三步往下土钉施工不少于3天一层。

2.2边坡修整与清理

采用人工清理,为确保喷射砼面层的平整,此工序必须挂线定位。

对于土层含水量较大的边坡,可在支护面层背部插入长度为400~600mm,直径不小于50mm的水平PVC排水管包滤网,其外端伸出支护面层,间距为2m,以便将喷混凝土面层后的积水排走。

(具体详见图纸要求)

2.3定位放线

按设计图纸由测量人员放出每一个土钉的位置。

2.4土钉制作及安放

采用直径为8mm的三级螺纹钢1.5m长,水平距离为2m,采用锤击打入土坡中。

2.5挂网及锚头安装

钢筋网片用插入土中的钢筋固定,与坡面间隙3~4cm,不应小于3cm,搭接时上下左右一根对一根搭接绑扎,搭接长度应大于30cm,并不少于两点点焊。

钢筋网片借助于井字架与土钉外端的弯勾焊接成

一个整体。

2.6喷射砼

喷射砼顺序可根据地层情况“先锚后喷”,土质条件不好时采取“先喷后锚”,喷射作业时,空压机风量不宜小于9m3/min,气压0.2~0.5MPa,喷头水压不应小于0.15 MPa,喷射距离控制在0.6~1.0m,通过外加速凝剂控制砼初凝和终凝时间在5~10 min,喷射厚度大于等于100mm。

2.7养护

在砼喷射完后12h内采取浇水养护。

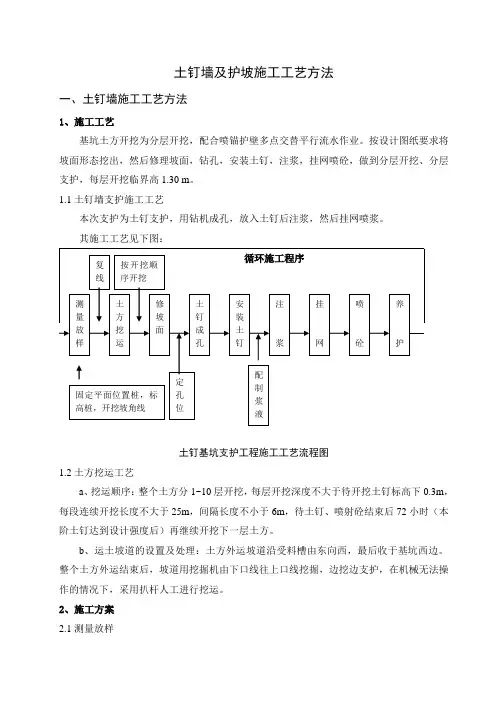

土钉墙及护坡施工工艺方法一、土钉墙施工工艺方法1、施工工艺基坑土方开挖为分层开挖,配合喷锚护壁多点交替平行流水作业。

按设计图纸要求将坡面形态挖出,然后修理坡面,钻孔,安装土钉,注浆,挂网喷砼,做到分层开挖、分层支护,每层开挖临界高1.30 m。

1.1土钉墙支护施工工艺本次支护为土钉支护,用钻机成孔,放入土钉后注浆,然后挂网喷浆。

其施工工艺见下图:土钉基坑支护工程施工工艺流程图1.2土方挖运工艺a、挖运顺序:整个土方分1~10层开挖,每层开挖深度不大于待开挖土钉标高下0.3m,每段连续开挖长度不大于25m,间隔长度不小于6m,待土钉、喷射砼结束后72小时(本阶土钉达到设计强度后)再继续开挖下一层土方。

b、运土坡道的设置及处理:土方外运坡道沿受料槽由东向西,最后收于基坑西边。

整个土方外运结束后,坡道用挖掘机由下口线往上口线挖掘,边挖边支护,在机械无法操作的情况下,采用扒杆人工进行挖运。

2、施工方案2.1测量放样施工准备阶段首先按图纸尺寸把基坑上口线和下口线在实地做好测量记号及木桩标志,用滑石粉在实地划线。

2.2土方挖运方案2.2.1土方开挖流向:土方开挖由东向西开挖,西边退出;2.2.2土方开挖:开挖前,测定出上口线、下口线,固定标高桩,土钉支护部分土方开挖采用1:0.3的放坡系数放坡,坡面采用C20细石砼。

当土方开挖离坑底20cm时采用人工修整坑底,用水准仪抄平,边抄平边修整至设计标高。

从第二层开始,应特别注意对已经支护壁面的养护,避免碰撞,同时随时修整进出基坑的临时道路。

2.3基坑开挖实施措施:土方挖运和喷砼护壁是一条流水线的不同工序,必须紧密结合,在不运土的情况下,安排挖机进行修边坡,配合好支护工作。

2.3.1交通问题安排专人疏导交通,合理安排线路,保证运土车辆顺利进出。

卸土场设在交通较为方便的地段,多选择几个卸土场,根据卸土区情况随时调整运输车辆将土方运到各卸土区。

为加强卸土场和车辆运土途中的协调,拟投入3部对讲机、1部摩托车、1部指挥车,专门负责巡逻,处理各处情况。

地铁车站土钉墙施工工艺及施工方法车站附属围护结构部分采用土钉墙,土钉墙水平和竖向间距1.5m,采用Φ48钢花管,土钉长度为5~8m。

施工期间基坑内外采用管井降水。

具体施工工艺及方法如下:1..1 土钉墙施工工艺土钉墙施工工艺流程图1..2 土钉墙施工方法土钉为灌浆钢管,孔径48mm,土钉长度为5~8m。

土钉水平间距1.5m,垂直间距1.5m,呈梅花形布置。

坡面挂¢6@200mm钢筋网,网外设水平、斜向加强拉筋采用¢16Ⅱ级螺纹钢筋从土钉尾部穿过并焊接,网格为1.5m×1.5m。

(杂填土或卵石层无法成孔,应用锚管代替土钉。

锚管选用外径48mm的钢花管,头部做成锥形放大头,沿管壁呈螺旋线型布孔,出浆孔一般取¢8~10mm,间距约300mm,靠锚管端部1.0~3.0m处不设孔眼)喷射混凝土面层,厚度150mm,强度C20。

土钉采用常压灌注水泥浆,水泥为42.5普通硅酸盐水泥,水灰比0.50,强度M20。

土方工程应与土钉施工相配合,每步开挖1.50m,超挖深度不得大于0.5m。

1、施工准备工作:平整场地,清除障碍物;做好“三通”工作,在本工程用地范围内修通道路,接通水源,电源(做好夜间施工的照明准备);施工测量放线,包括标高的引测及基准水准点的保护;基坑的定位和放线。

测量放线完成后,做好校核及验收工作。

2、设备组织主要施工设备有:(1)空压机:W-9/7型1台;(2)洛阳铲:20把;(3)喷锚机:ZP、XI型1台;(4)注浆泵:BW-250型1台;(5)电焊机:BS-300型2台;(6)钢筋调直机:1台;(7)水泵:QY-3型1台;(8)配电箱:2个;(9)经纬仪和水准仪各1台;(10)铁锨和小车若干。

对材料及施工机具的技术要求(1)原材料:土钉钢筋土钉钢筋做强度检验;(2)施工机具成孔机具:根据施工现场土质情况及环境条件,选择适宜的成孔钻具。

本工程可选用洛阳铲或旋挖钻。

注浆泵:其输浆压力和输浆量应符合设计要求;一般将注浆压力控制在0.4~0.9MPa。

土钉墙支护方案1. 工艺流程1.1 工艺流程图土钉墙支护施工工艺流程图见图1 - 7 - 1。

1.2 关键工序控制 1.2.1 开挖修坡、制土钉(1) 采用机械进行土方作业时,需用仪器(全站仪、水准仪或特殊坡度尺等)控制坡度,严禁边坡出现超挖,基坑的边坡用人工清坡,以保证边坡平整并符合设计要求。

(2)打入式钢管土钉的钢管端部应制成尖锥状;钢管顶部宜设置防止 施工击打变形的加强构造。

1.2.2 成孔(1)土钉成孔范围内存在地下管线等设施时,应在查明其位置并避开 后,再进行成孔作业。

(2)当成孔遇不明障碍物时,应停止成孔作业,在查明障碍物的情况 并采取针对性措施后方可继续施工。

(3) 土钉成孔后应及时插入土钉杆体,遇塌孔、缩颈时,应在处理后 再插入土钉杆体。

(4) 当土钉墙墙后存在滞水时,应在含水土层部位的墙面设置泄水孔 或其他疏水措施。

1.2.3 注浆(1)注浆材料可选用水泥浆或水泥砂浆,应拌和均匀,一次拌和的水 泥浆或水泥砂浆应在初凝前使用。

水泥浆的水灰比宜取 0.5〜0.55,水泥砂 浆的水灰比宜取 0.40〜0.45,同时,灰砂比宜取 0.5〜1.0,拌合用砂宜选用 中粗砂,按重量计的含泥量不得大于 3%。

(2)注浆前应将孔内残留的虚土清除干净。

(3)注浆时,宜采用将注浆管与土钉杆体绑扎、同时插入孔内并由孔 底注浆的方式;注浆管端部至孔底的距离不宜大于200mm ;注浆及拔管时, 注浆管口应始终埋入注浆液面内,应在新鲜浆液从孔内溢出后停止注浆;注浆后,当浆液液面下降时, 应进行补浆。

1.2.4 钢筋网片安装(1) 钢筋网与坡面的间隙应大于 20mm 。

(2) 钢筋网可采用绑扎固定,钢筋连接宜采用搭接焊,焊缝长度不应小于钢筋直径的 10倍。

(3) 采用双层钢筋网时,第二层钢筋网应在第一层钢筋网被喷射混凝土覆盖后铺设。

1.2.5 喷混凝土面层(1) 土钉墙应按每层土钉及混凝土面层分层设置、分层开挖基坑的步序施工。

土钉墙施工程序与方法1、程序土钉支护技术是由上而下分段施工加固土体的支护方法,需要土体开挖和支护工作密切配合,每次开挖深度一般不超过1.5m。

土体开挖后实施土钉锚作业,采用如下工艺流程:现场情况的复杂根据程度,锚杆的长度和密度、喷层厚度、施工程序可作适当调整。

2、方法2.1修边坡根据基坑放样尺寸放线,进行第一层土体的开挖。

断面挖出后,人工修整边坡以满足尺寸要求。

要求坡面平整。

2.2挂网、焊拉筋钢筋搭接70mm,用铅丝绑扎,网面与坡面距离不小于20mm,纵向钢筋插入土中210mm,与下一层钢筋搭接,与上层钢筋搭接点要焊牢。

为了固定第一排锚杆的钢筋网,可在边坡顶部打地锚或在边坡顶下200-300mm处打摩擦锚杆。

拉筋应和网片焊牢,且应插入层土中210mm。

拉筋上部与上排拉筋焊接。

2.3喷砼为了保证砼厚度,修坡完成后在坡面插标杆,每隔1m一根,露出坡面高度为喷层厚度。

喷射砼采用干喷法,使用425水泥,骨料为中粗砂和直径10~15mm的碎石,水泥:砂:石为1:2:2.5,水灰比为0.4~0.5,掺8640速凝剂,掺量为水泥的4﹪(可保证喷层10分钟初凝),砼干料至少拌和三次。

喷射机开机顺序为先送风一再送水一后送料,关机顺序反之。

保证钢筋保护层20mm。

复喷前要先喷水清洗初喷砼表面,喷射时喷头应与作业面垂直,喷头至作业面距离0.6~1.0m,喷射顺序由下至上螺旋运动。

回弹料不得再用。

要及时清理喷射机。

2.4打入注浆钢管(掏孔放螺纹钢筋)。

2.4.1注浆钢管或锚杆(螺纹钢筋)按锚杆制作规范制作。

2.4.2根据设计要求的平面位置,选择合理的机具。

Φ32锚管用7655钻靠空气动力强制打入。

2.5注浆2.5.1压力注浆的浆液配置,采用标号不低于425号的硅酸盐水泥。

水灰比为0.4~0.5,根据现场情况掺入水泥量5%的水玻璃液,使浆体早强。

2.5.2采用一次全方位压力注浆,注浆压力控制为0.3~0.5Mpa。

水泥浆液应拌和均匀,拌和的浆液在初凝前用完,随拌随用。

径

10

计长度孔径允许偏差±

孔距允许偏差±

倾角允许偏差

难的杂填土,或软土层,可采用打入式钢管土钉,但需经过设计单位同意。

土钉注浆水泥用量

为

设计要求和有关标准的规定。

钢筋的品种和质量应符合设计要求和有关标准的规定。

除污锈,当钢筋需要连接是采用搭接焊,帮条焊连接;焊接时采用双面焊,双面焊的搭接长度或帮条焊长度不应小于主筋直径的

于主筋直径的

合土钉杆体对截面保护层厚度的要求。

力学性能检验,符合有关标准的规定。

应符合设计和规范要求,当用机械连接接头时,《钢筋机械连接通用技术规程》

应的机械连接接头标准,其质量应符合有关规程的规定。

规格、形状、尺寸、数量必须符合设计要求。

面不得有裂纹、油污、颗粒状或片状老锈。

符合设计要求。

外加剂、掺合料等,应符合规范的规定。

场试块每

积不少于一组,每组不少于块。

测,每

的检测数量不应小于一组,每组不应小于三个,全部检测点面层厚度平均值不应小于厚度设计值,最小值不应小于厚度设计值的。