钢轨与热处理

- 格式:pdf

- 大小:740.90 KB

- 文档页数:14

钢轨热轧工艺流程钢轨热轧工艺流程通常包括预处理、加热、轧制、控制冷却和终处理等几个环节。

下面将为大家详细介绍这些环节的具体内容。

首先是预处理环节。

钢轨在加热之前需要进行预处理。

预处理主要包括剪切、打磨和去除表面氧化皮。

剪切是将钢坯切割成合适尺寸的坯料,以便后续加工。

打磨是为了去除坯料表面的氧化皮,以提高加工质量。

接下来是加热环节。

加热是指将预处理后的坯料加热至适宜的温度,以保证材料具有良好的塑性和可锻性。

加热温度一般在钢材的再结晶温度以上,通常为1100℃-1250℃。

加热设备主要有燃气加热炉和电阻加热炉等。

然后是轧制环节。

轧制是将加热后的坯料进行变形加工,形成所需的钢轨型号和尺寸。

钢轨轧制主要通过连续轧机进行,连续轧机通常由多道次钢轧机组成。

每道次的轧机都会对钢坯进行一次凸模轧制,通过多道次的凸模轧制,逐步将钢坯冷变形为钢轨。

控制冷却是在轧制过程中对钢轨进行冷却处理,以控制钢轨的组织和性能。

控制冷却的方式有多种,常用的是喷水冷却和空气冷却。

喷水冷却是通过将水喷洒在钢轨表面,将钢轨快速冷却,以控制其组织和硬度。

空气冷却是将钢轨置于空气中,自然冷却至室温,并经过一定时间的后续处理。

最后是终处理环节。

终处理是对冷轧钢轨进行热处理或表面处理,以获得所需的产品性能和表面质量。

热处理包括回火和正火等过程,通过加热和冷却控制钢轨的硬度和韧性。

表面处理常见的有喷漆、镀锌和喷射清理等,以提高钢轨的外观质量和防腐能力。

以上就是钢轨热轧工艺流程的主要环节。

通过预处理、加热、轧制、控制冷却和终处理等环节,钢坯可以被加工成不同规格和型号的钢轨。

热轧工艺可以提高钢轨的强度和韧性,以满足不同场合的使用要求。

同时,热轧工艺也可以提高钢轨的表面质量和耐久性。

钢轨热处理知识点总结钢轨是铁路运输系统中的重要组成部分,它承担着列车重量和荷载传递的作用。

为了保证钢轨的高强度、耐磨性和耐疲劳性能,必须对钢轨进行热处理。

热处理是通过控制钢的温度和时间来改变其组织和性能的一种工艺。

1. 热处理的类型钢轨热处理可以分为整体热处理和局部热处理。

整体热处理是将整根钢轨置于热处理炉中进行加热,然后通过控制冷却速度来得到所需的组织和性能。

局部热处理是在钢轨的特定部位进行加热和冷却,以改善该部位的性能。

2. 热处理前的准备在进行热处理之前,需要对钢轨进行清洗和除氧处理,以保证热处理过程中的杂质和氧化物对钢的影响最小化。

同时还需要对钢轨进行预热,以避免热处理过程中的温度梯度对钢的影响。

3. 热处理的工艺参数热处理的工艺参数包括加热温度、保温时间、冷却速度等。

这些参数的选择取决于钢轨的材料成分、几何形状和要求的性能。

一般来说,加热温度越高,保温时间越长,冷却速度越快,得到的钢轨组织和性能就越好。

4. 热处理后的检验热处理后需要对钢轨进行检验,以确认其组织和性能是否符合要求。

检验的方法包括金相组织观察、硬度测试、冲击试验等。

通过这些检验可以得到钢轨的组织状况、硬度和韧性等参数,从而评估其是否符合标准要求。

5. 热处理的应用钢轨热处理广泛应用于铁路运输系统中的各类钢轨,包括常规轨、道岔轨、特殊用途轨等。

通过热处理,可以提高钢轨的强度、硬度和耐磨性,延长其使用寿命,并且提高铁路运输系统的安全性和可靠性。

6. 热处理的发展趋势随着铁路运输系统的不断发展和改进,对钢轨性能的要求也越来越高。

未来钢轨热处理的发展趋势包括加强材料研发、优化工艺参数、提高自动化和智能化程度等方面。

同时还将注重环保和节能,减少热处理过程中的能源消耗和环境污染。

钢轨热处理是提高钢轨性能、延长使用寿命、确保铁路运输安全的重要工艺之一。

掌握钢轨热处理的知识和技术,可以为铁路运输系统的发展做出积极贡献。

相信随着科学技术的不断进步和创新,钢轨热处理将会迎来更加美好的发展前景。

全长淬火钢轨焊后热处理工艺一、前言全长淬火钢轨是铁路运输中常用的一种轨道材料,具有高强度、高硬度、耐磨损等特点。

然而,由于其制造工艺复杂,需要经过多道工序加工而成。

本文将详细介绍全长淬火钢轨焊后热处理工艺。

二、材料准备1. 原材料:使用优质的碳素结构钢作为原材料,保证其化学成分符合国家标准。

2. 焊接材料:选择符合国家标准的焊接材料进行焊接。

3. 辅助材料:包括热处理介质、清洗剂等辅助材料。

三、工艺流程1. 加工预处理:将原材料进行切割、打磨等加工预处理,保证其尺寸和表面粗糙度符合要求。

2. 焊接:采用电弧焊或气体保护焊进行轨头和轨腰的连接。

在焊接过程中,要注意控制温度和速度,避免产生裂纹和变形。

3. 初次调整:对焊后的轨道进行初次调整,使其保持平整和直线。

4. 全长淬火:将轨道放入淬火炉中进行全长淬火,保证其硬度和强度符合要求。

在淬火过程中,要注意控制温度和时间,避免产生裂纹和变形。

5. 清洗:将淬火后的轨道进行清洗,去除表面的氧化物和杂质。

6. 热处理:将轨道放入热处理炉中进行回火处理,使其具有良好的韧性和可塑性。

在热处理过程中,要注意控制温度和时间,避免产生裂纹和变形。

7. 冷却:将热处理后的轨道进行冷却处理,保证其表面硬度不受影响。

8. 二次调整:对热处理后的轨道进行二次调整,使其保持平整和直线。

9. 检验:对加工完成的轨道进行外观检验、尺寸检验、硬度检验等多项检测,确保其质量符合国家标准。

四、工艺参数1. 淬火温度:800℃-850℃2. 淬火介质:水或油3. 热处理温度:550℃-650℃4. 热处理时间:1-2小时5. 回火温度:450℃-500℃6. 回火时间:2-3小时五、注意事项1. 控制加工预处理中的表面粗糙度,避免在后续工艺中产生裂纹和变形。

2. 控制焊接温度和速度,避免产生裂纹和变形。

3. 全长淬火时要注意控制温度和时间,避免产生裂纹和变形。

4. 热处理时要注意控制温度和时间,避免产生裂纹和变形。

常用钢材热处理方法及目的常用钢材热处理方法一.淬火将钢制零件加热到临界温度以上40~60℃,保持一定时间并快速冷却的热处理方法称为淬火。

常用的快速冷却介质为油、水和盐水溶液。

淬火加热温度及冷却介质热处理规范见表淬火的目的是:使钢件获得高的硬度和耐磨性,通过淬火钢件的硬度一般可达hrc60~65,但淬火后钢件内部产生了内应力,使钢件变脆,因此,要经过回火处理加以消除。

钢件的淬火处理,在机械制造过程中应用比较普遍,它常用的方法有:1.单液淬火:将钢件加热至淬火温度,并在一种冷却剂中冷却一段时间。

这种热处理方法称为单液淬火。

适用于形状简单、技术要求低的碳钢或合金钢,以及工件直径或厚度大于5~8mm的碳钢,用盐水或水冷却;油冷却用于合金钢。

在单液淬火中,水冷容易变形和开裂;油冷却容易产生硬度不足或不均匀。

2.双液淬火:将钢件加热到淬火温度,经保温后,先在水中快速冷却至300~400℃,在移入油中冷却,这种处理方法,称为双液淬火。

形状复杂的钢件,常采用此方法。

它既能保证钢件的硬度,又能防止变形和裂纹。

缺点是操作难度大,不易掌握。

3.火焰表面淬火:将乙炔和氧气的混合燃烧火焰喷在工件表面,加热至淬火温度,然后立即向工件表面喷水。

这种处理方法称为火焰表面淬火。

适用于单件生产,要求高表面或局部表面硬度和耐磨钢件。

缺点是操作困难。

4.表面感应淬火:将钢件放人感应器内,在中频或高频交流电的作用下产生交变磁场,钢件在磁场作用下产生了同频率的感应电流,使钢件表面迅速加热(2-10s)至淬火温度,立即把水喷射到钢件表面。

这种热处理方法,称为表面感应淬火。

经表面感应淬火的零件,表面硬而耐磨,而内部有较好的强度和韧性。

这种方法适用于中碳钢和中等含碳量的合金钢件。

根据电流频率的不同,表面感应淬火可分为高频淬火、中频淬火和工频淬火。

高频淬火电流频率为100~150kHz,硬化层深度为1~3mm。

适用于齿轮、花键轴、活塞等小零件的淬火;中频淬火电流频率为500~10000Hz,硬化层深度为3~10mm。

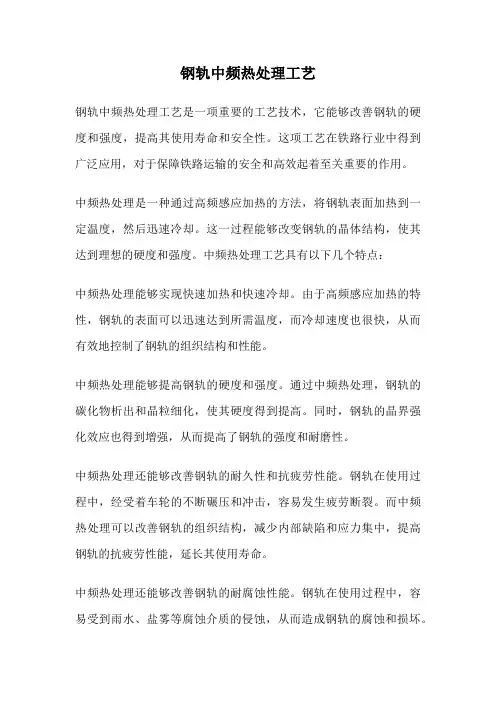

钢轨中频热处理工艺

钢轨中频热处理工艺是一项重要的工艺技术,它能够改善钢轨的硬度和强度,提高其使用寿命和安全性。

这项工艺在铁路行业中得到广泛应用,对于保障铁路运输的安全和高效起着至关重要的作用。

中频热处理是一种通过高频感应加热的方法,将钢轨表面加热到一定温度,然后迅速冷却。

这一过程能够改变钢轨的晶体结构,使其达到理想的硬度和强度。

中频热处理工艺具有以下几个特点:

中频热处理能够实现快速加热和快速冷却。

由于高频感应加热的特性,钢轨的表面可以迅速达到所需温度,而冷却速度也很快,从而有效地控制了钢轨的组织结构和性能。

中频热处理能够提高钢轨的硬度和强度。

通过中频热处理,钢轨的碳化物析出和晶粒细化,使其硬度得到提高。

同时,钢轨的晶界强化效应也得到增强,从而提高了钢轨的强度和耐磨性。

中频热处理还能够改善钢轨的耐久性和抗疲劳性能。

钢轨在使用过程中,经受着车轮的不断碾压和冲击,容易发生疲劳断裂。

而中频热处理可以改善钢轨的组织结构,减少内部缺陷和应力集中,提高钢轨的抗疲劳性能,延长其使用寿命。

中频热处理还能够改善钢轨的耐腐蚀性能。

钢轨在使用过程中,容易受到雨水、盐雾等腐蚀介质的侵蚀,从而造成钢轨的腐蚀和损坏。

中频热处理可以改变钢轨的表面化学成分和晶体结构,形成一层致密的氧化层,提高钢轨的耐腐蚀性能。

钢轨中频热处理工艺是一项重要的工艺技术,通过改变钢轨的组织结构和性能,提高其硬度、强度、耐久性和抗腐蚀性能,从而保障铁路运输的安全和高效。

我们应该进一步研究和应用这一工艺,不断提升铁路行业的发展水平和服务质量。

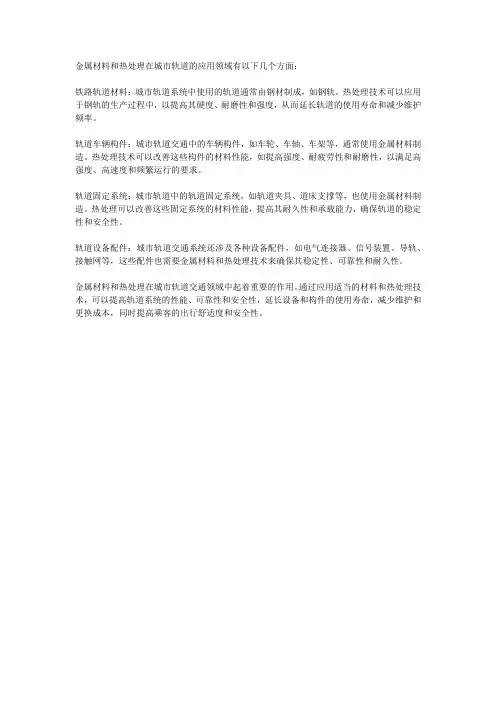

金属材料和热处理在城市轨道的应用领域有以下几个方面:

铁路轨道材料:城市轨道系统中使用的轨道通常由钢材制成,如钢轨。

热处理技术可以应用于钢轨的生产过程中,以提高其硬度、耐磨性和强度,从而延长轨道的使用寿命和减少维护频率。

轨道车辆构件:城市轨道交通中的车辆构件,如车轮、车轴、车架等,通常使用金属材料制造。

热处理技术可以改善这些构件的材料性能,如提高强度、耐疲劳性和耐磨性,以满足高强度、高速度和频繁运行的要求。

轨道固定系统:城市轨道中的轨道固定系统,如轨道夹具、道床支撑等,也使用金属材料制造。

热处理可以改善这些固定系统的材料性能,提高其耐久性和承载能力,确保轨道的稳定性和安全性。

轨道设备配件:城市轨道交通系统还涉及各种设备配件,如电气连接器、信号装置、导轨、接触网等,这些配件也需要金属材料和热处理技术来确保其稳定性、可靠性和耐久性。

金属材料和热处理在城市轨道交通领域中起着重要的作用。

通过应用适当的材料和热处理技术,可以提高轨道系统的性能、可靠性和安全性,延长设备和构件的使用寿命,减少维护和更换成本,同时提高乘客的出行舒适度和安全性。

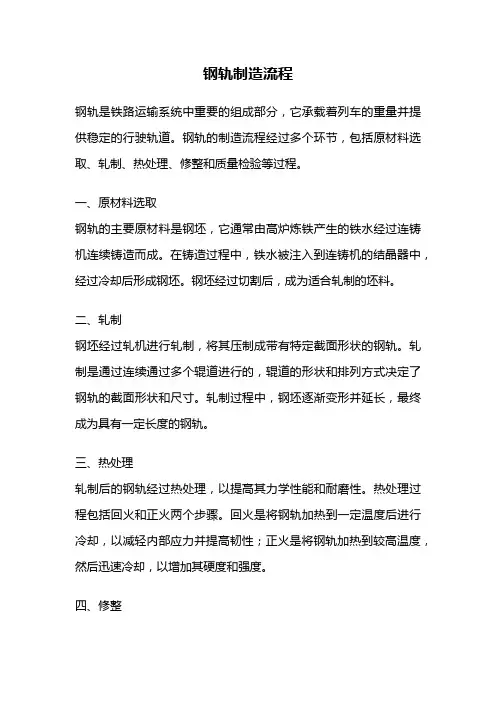

钢轨制造流程钢轨是铁路运输系统中重要的组成部分,它承载着列车的重量并提供稳定的行驶轨道。

钢轨的制造流程经过多个环节,包括原材料选取、轧制、热处理、修整和质量检验等过程。

一、原材料选取钢轨的主要原材料是钢坯,它通常由高炉炼铁产生的铁水经过连铸机连续铸造而成。

在铸造过程中,铁水被注入到连铸机的结晶器中,经过冷却后形成钢坯。

钢坯经过切割后,成为适合轧制的坯料。

二、轧制钢坯经过轧机进行轧制,将其压制成带有特定截面形状的钢轨。

轧制是通过连续通过多个辊道进行的,辊道的形状和排列方式决定了钢轨的截面形状和尺寸。

轧制过程中,钢坯逐渐变形并延长,最终成为具有一定长度的钢轨。

三、热处理轧制后的钢轨经过热处理,以提高其力学性能和耐磨性。

热处理过程包括回火和正火两个步骤。

回火是将钢轨加热到一定温度后进行冷却,以减轻内部应力并提高韧性;正火是将钢轨加热到较高温度,然后迅速冷却,以增加其硬度和强度。

四、修整热处理后的钢轨需要进行修整,以消除热处理过程中产生的变形和不平整。

修整包括切割和研磨两个步骤。

切割是将钢轨根据需要的长度进行切割,以便后续的安装和使用;研磨是使用专用设备对钢轨的表面进行研磨,以去除不平整和锈蚀,并使表面达到一定的光洁度。

五、质量检验修整后的钢轨需要进行质量检验,以确保其符合相关标准和要求。

质量检验主要包括外观检查、尺寸测量、力学性能测试和化学成分分析等。

外观检查是检查钢轨表面是否存在裂纹、气孔、夹杂物等缺陷;尺寸测量是测量钢轨的长度、宽度、高度和截面形状等尺寸参数;力学性能测试是测试钢轨的强度、韧性和硬度等力学性能;化学成分分析是分析钢轨中各元素的含量,以确保其符合要求。

钢轨的制造流程包括原材料选取、轧制、热处理、修整和质量检验等多个环节。

每个环节都起着关键的作用,确保钢轨的质量和性能符合要求。

钢轨的制造过程需要严格遵循相关标准和要求,以确保铁路运输系统的安全和可靠性。

u71mn钢钢轨轨端热处理工艺改进1. 引言1.1 概述本文旨在研究u71mn钢钢轨端热处理工艺的改进,通过分析现有工艺存在的问题与局限性,在行业需求与趋势的基础上提出改进方案,设计优化考虑技术方案和选择设备和工具,并进行实验验证及结果分析。

最终总结主要结论并评价工艺改进成效,并展望未来的后续研究方向。

1.2 问题背景随着铁路行业的发展,u71mn钢钢轨在高速列车运营中承受着巨大的压力和振动荷载。

由于长时间使用以及恶劣环境条件的影响,钢轨常常会出现疲劳断裂、塑性变形等问题,严重威胁列车行车安全。

因此,对钢轨进行端部热处理是一种有效防止这些问题发生的方法。

1.3 研究意义针对目前存在的问题和局限性,在u71mn钢钢轨端部热处理工艺方面进行改进具有重要意义。

首先,改进工艺可以提高钢轨材料的耐久性和抗疲劳性能,增加其使用寿命。

其次,改进工艺还可以减少钢轨的塑性变形和应力集中现象,提升整体结构的强度和稳定性。

最重要的是,改进后的工艺可以有效降低钢轨的维护成本和运营安全风险。

以上就是文章引言部分的详细内容。

2. u71mn钢钢轨热处理工艺现状分析:2.1 工艺流程及原理:u71mn钢是一种常用的铁路轨道材料,其在使用过程中需要经过热处理工艺来提高其机械性能和使用寿命。

该热处理工艺通常包括以下几个主要步骤:预热、加热、保温和冷却。

- 预热:将u71mn钢钢轨放置于特定温度下进行预热,目的是消除内部应力,为后续加热做好准备。

- 加热:将预热后的钢轨加热至适当温度,使其达到固溶状态。

此时,合金元素可以通过扩散作用均匀分布在材料中,提高其强度。

- 保温:通过保持合适温度和时间使合金元素扩散得更均匀,以进一步提高材料的性能。

- 冷却:将已完成固溶处理的u71mn钢快速冷却至室温或低温,使晶体结构发生相互转变并形成有利于提高硬度、强度等机械性能的组织结构。

2.2 现有问题与局限性:目前,在u71mn钢钢轨热处理工艺中存在着一些问题和局限性,如下:- 工艺过程控制不准确:现有的温度控制系统存在稳定性和精确度方面的缺陷,导致对材料温度的控制不够精准。

![[基础知识]铁路钢轨的分类](https://uimg.taocdn.com/72bd6221a1c7aa00b42acbb5.webp)

铁路钢轨的分类

目前我国定型生产的钢轨分类如下:

按钢种分:钢轨可分为碳素轨、合金轨和热处理轨三种。

碳素轨主要以碳(C)、锰(Mn)两元素来提高强度,改善韧性。

如U71Mn、AP1,U74。

合金轨是以碳素轨为基础,添加适量合金元素钒(V)、钛(Ti)、铬(Cr)、钼(Mo)等,来提高钢轨的强度和韧性。

如PD1,PD3、V一Ti轨。

热处理轨主要是碳素轨通过加热和控制冷却,来改善其金相结构,从而获得高强度和高韧性。

如PD2。

按钢轨的重量分有38kg/m(P38),43kg/m(P43)、45kg/m(P45)、50kg/m(P50)、60kg/m(P60)和75kg/m(P75)。

按力学性能分:通常钢轨分为普通轨、高强轨、耐磨轨三类,普通轨它是指抗拉强度不小于800MPa的钢轨;高强轨它是指抗拉强度不小于900MPa的钢轨;耐磨轨它是指抗拉强度不小于1100MPa的钢轨。

按钢轨长度分:有12.5m和25m、75m、100m四种,目前主要生产25m轨。

目前国内用得最多的钢轨是P60的U71Mn.。

钢轨的工艺

钢轨是铁路上承载列车重量并引导车辆行驶的重要组成部分。

其工艺过程主要包括以下几个步骤:

1. 原料准备:选择适宜的铁合金和其他合金元素,进行熔炼并脱气,得到合格的钢液。

同时准备好相关附件和辅助材料。

2. 钢水处理:对熔融的钢液进行炼钢处理,包括脱硫、脱磷、脱氧等工艺,使钢的成分符合标准要求,并控制温度。

3. 钢水连铸:将经过处理的钢液倒入连铸机中,通过结晶器结晶,形成连续的钢坯。

钢坯的尺寸和断面形状需符合轨道要求。

4. 热轧制造:将连铸得到的钢坯加热至适当温度,通过轧制设备进行轧制和成型,最终形成钢轨。

5. 钢轨修整:经过轧制后的钢轨可能存在一些不平整和不符合标准的地方,需进行修整处理。

主要包括磨削、修边、修光等工艺,以达到规定的尺寸和表面质量。

6. 热处理:对修整后的钢轨进行热处理,包括回火和淬火,以提高材料的强度和硬度,并增加钢轨的耐久性。

7. 表面处理:对热处理后的钢轨表面进行除锈和防腐处理,增加钢轨的使用寿命。

8. 检验和质量控制:对制造的钢轨进行各项物理性能测试和质量检验,确保其符合相关标准和要求。

9. 包装和出厂:对合格的钢轨进行包装,符合运输和储存要求,最终出厂交付客户使用。

热处理钢轨技术条件1. 热处理钢轨技术条件可太重要啦!就好比人要健康得有好的生活习惯一样,钢轨要是没有合适的热处理条件,那怎么能稳定可靠呢?比如在铁路上,要是钢轨热处理不到位,那不是很容易出问题嘛!2. 你知道吗,热处理钢轨技术条件真的不能马虎!这就像建房子打基础,基础不牢房子怎么能稳?想想看,如果钢轨的热处理技术条件差,那会带来多大的麻烦呀!3. 热处理钢轨技术条件啊,那简直就是钢轨的生命线啊!就像运动员需要好的训练条件才能出好成绩一样,钢轨没了好的热处理条件能行吗?比如一段经常有火车高速通过的钢轨,没有好技术条件支撑怎么行呢!4. 哎呀呀,热处理钢轨技术条件真的超级关键呀!这就跟汽车要保养得好才能跑得顺一个道理呀!要是钢轨的热处理技术条件不好,那不是会影响铁路运输的顺畅嘛!5. 热处理钢轨技术条件可不能小瞧啊!这就如同战士上战场要有好装备一样重要呀!要是钢轨的热处理条件不给力,那不是在关键时刻要掉链子嘛!就像在繁忙的铁路干线上,质量不过关的钢轨可不行啊!6. 哇塞,热处理钢轨技术条件那是相当重要啊!好比是厨师要有好的厨艺才能做出美味佳肴,钢轨要有好的热处理技术条件才能发挥最佳性能呀!比如在高速铁路上,对钢轨的热处理技术条件要求得多高呀!7. 热处理钢轨技术条件真的太关键啦!就像人需要充足的睡眠来保持精力充沛一样,钢轨也需要合适的热处理条件呀!要是条件不好,那不是容易出状况嘛,你想想是不是这个道理!8. 嘿,热处理钢轨技术条件可别不当回事呀!这就跟船只航行需要好的导航一样重要呀!要是钢轨的热处理技术条件不行,那不是容易迷失方向嘛!比如在复杂的铁路网络中,好的技术条件就是保障呀!9. 热处理钢轨技术条件真的很重要哇!就像大树需要扎根深才能枝繁叶茂一样,钢轨需要好的热处理条件才能长久稳定呀!要是条件差,那不是很快就会出问题嘛,这多让人担心呀!10. 热处理钢轨技术条件绝对是重中之重呀!这就如同心脏对于人的重要性一样呀!要是钢轨的热处理技术条件不给力,那后果简直不堪设想呀!比如在重要的货运铁路上,钢轨可不能有丝毫马虎呀!我的观点结论:热处理钢轨技术条件是确保钢轨质量和性能的关键,必须高度重视,严格把控,不容有失。