制造技术的基本概念(第1章)

- 格式:ppt

- 大小:12.93 MB

- 文档页数:50

第一章机械制造技术:是研究这些机械产品的加工原理、工艺过程和方法以及相应设备的一门工程技术。

制造技术:是使原材料变成产品的技术的总称.先进制造技术:是传统制造业不断吸收机械、电子、光学、信息(计算机与通信、控制理论、人工智能等)、材料技术和现代管理技术的最新成果,并将其综合应用于产品设计、加工、检测、管理、销售、使用、服务乃至回收的制造全过程,以实现优质、高效、低耗、清洁、敏捷生产,提高对动态多变的市场的适应能力和竞争能力的制造技术的总称。

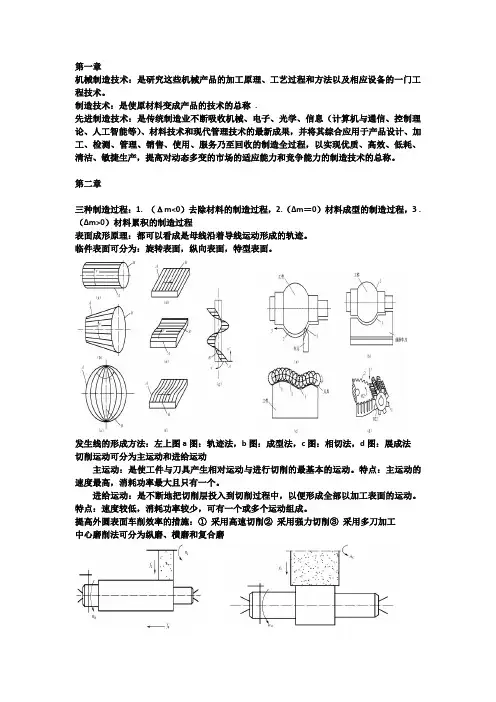

第二章三种制造过程:1. (Δm<0)去除材料的制造过程,2.(Δm=0)材料成型的制造过程,3 .(Δm>0)材料累积的制造过程表面成形原理:都可以看成是母线沿着导线运动形成的轨迹。

临件表面可分为:旋转表面,纵向表面,特型表面。

发生线的形成方法:左上图a图:轨迹法,b图:成型法,c图:相切法,d图:展成法切削运动可分为主运动和进给运动主运动:是使工件与刀具产生相对运动与进行切削的最基本的运动。

特点:主运动的速度最高,消耗功率最大且只有一个。

进给运动:是不断地把切削层投入到切削过程中,以便形成全部以加工表面的运动。

特点:速度较低,消耗功率较少,可有一个或多个运动组成。

提高外圆表面车削效率的措施:①采用高速切削②采用强力切削③采用多刀加工中心磨削法可分为纵磨、横磨和复合磨外圆表面光整加工的目的:从工件表面不切除或切除极薄金属层,以提高工件表面的尺寸和形状精度、减小表面粗糙度值和提高表面性能。

外圆表面的光整加工方法有高精度磨削、超精加工、研磨、珩磨及抛光孔的加工:钻孔,扩孔,铰孔,镗孔(精加工,在已钻出的孔做进一步加工)拉削方式:分层式,分块式,综合式铣削可分为周铣和端铣;根据主运动方向与进给方向的关系分为顺铣和逆铣。

顺铣逆铣第三章金属切削加工:是利用刀具切去工件毛坯上多余的加工余量,获得具有一定的尺寸、形状、位置精度和表面质量的机械加工方法。

加工表面:a)已加工表面;b)过渡表面;c)待加工表面;切削用量三要素:V—切削速度,f---进给量,a p—背吃刀量(切削深度)三面(前刀面、主后刀面、副后刀面);两刃(主切削刃、副切削刃);一尖。

《机械制造技术基础》部分习题参考解答第一章绪论1-1 什么是生产过程、工艺过程和工艺规程?1-2 什么是工序、工位、工步和走刀?试举例说明。

1-3 什么是安装?什么是装夹?它们有什么区别?1-4 单件生产、成批生产、大量生产各有哪些工艺特征?1-5 试为某车床厂丝杠生产线确定生产类型,生产条件如下:加工零件:卧式车床丝杠(长为1617mm,直径为40mm,丝杠精度等级为8级,材料为Y40Mn);年产量:5000台车床;备品率:5%;废品率:0.5%。

1-6 什么是工件的定位?什么是工件的夹紧?试举例说明。

1-7 什么是工件的欠定位?什么是工件的过定位?试举例说明。

1-8 试举例说明什么是设计基准、工艺基准、工序基准、定位基准、测量基准和装配基准。

1-9 有人说:“工件在夹具中装夹,只要有6个定位支承点就是完全定位”,“凡是少于6个定位支承点,就是欠定位”,“凡是少于6个定位支承点,就不会出现过定位”,上面这些说法都对吗?为什么?试举例说明。

1-10 分析图1-10所示工件(图中工件用细双点划线绘制)的定位方式,并回答以下问题:(1)各定位件所限制的自由度;(2)判断有无欠定位或过定位现象,为什么?图中加工面用粗黑线标出。

图1-10a、b、d、e为车削工序,图1-10c为钻孔工序,图1-10f为镗A孔工序,图1-10g为钻大头孔工序,图1-10h为铣两端面工序。

1-11 分析图1-11所示工件为满足加工要求所限制的自由度。

先选定位基面,然后在定位基面上标出所限的自由度,其画法如图8所示。

图中粗黑线为加工面。

习题1-10图习题1-11图第二章金属切削过程2-1 什么是切削用量三要素?在外圆车削中,它们与切削层参数有什么关系?2-2 确定外圆车刀切削部分几何形状最少需要几个基本角度?试画图标出这些基本角度。

2-3 试述刀具标注角度和工作角度的区别。

为什么车刀作横向切削时,进给量取值不能过大?2-4 刀具切削部分的材料必须具备哪些基本性能?2-5 常用的硬质合金有哪几类?如何选用?2-6 怎样划分切削变形区?第一变形区有哪些变形特点?2-7 什么是积屑瘤?它对加工过程有什么影响?如何控制积屑瘤的产生?2-8 试述影响切削变形的主要因素及影响规律。

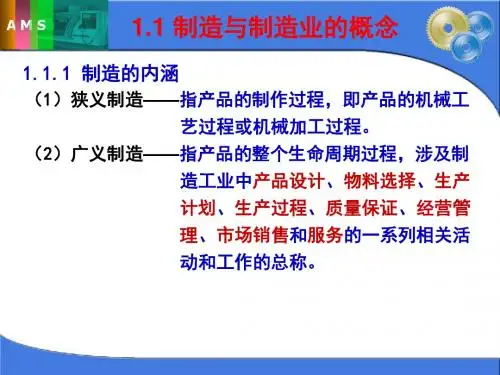

第1章绪论1.制造及制造技术的概念。

P1制造是制造企业中所涉及产品设计,物料选择,生产计划,生产.质量保证,经营管理市场销售和服务等一系列相关活动和工作的总称制造技术是与制造业和制造系统相关的一系列技术的总和。

2.现代制造技术5大技术群。

P4①系统总体技术群②设计制造一体化技术群③制造工艺与装备技术群④管理技术群⑤支撑技术群3.现代制造技术的分类:5大类型。

P5①现代设计技术②现代加工技术③自动化技术④制造管理技术⑤先进制造技术4.现代制造技术的特点及发展趋势。

P6特点:研究范围更加广泛,制造过程呈多学科,多技术交叉及系统优化集成的发展态势,先进的加工工艺与技术,单一目标转变成多元目标,强调优化系统TQCSE等要素,以满足市场竞争要求,向着以信息流,物质流及能源流为要素的现代制造观转变,提高先进的管理技术①趋势:现代设计技术不断现代化②现代加工技术不断发展③柔性化程度不断提高④集成化成为现代制造系统的重要特征⑤现代制造管理模式发生重大变化⑥绿色制造成为未来制造业的必然选择⑦基于泛在信息的智能制造前景广阔第2章现代设计技术1.现代设计技术的概念。

P10现代设计技术是根据产品功能要求市场竞争要素如质量,成本,服务,环保等方面的要求,综合运用现代科学技术,通过设计开发人员科学,规范以及创造性的工作,产生载有相应的文字数据,图形等信息的技术文件,制定用于产品制造的设计方案。

2.现代设计技术的方法。

P11①优化设计方法②有限分析方法③计算机辅助设计④面向产品全生命周期的设计⑤网络化异地设计⑥反求工程⑦绿色设计3.CAD的含义与功能。

P12-13含义:在设计过程中,利用计算机及其外围设备作为工具,帮助工程技术人员进行工程和产品设计的一切实用技术的总和称为计算机辅助设计CAD 功能:①工程与产品设计②仿真模拟③事物管理4.采用CAD技术可以帮助设计人员完成哪6个方面工作?P131)信息管理2)智能CAD3)计算机图形显示与几何造型4)分析计算5)自动绘图6)工程数据管理5.根据基本构型的复杂程度不同,可将几何模型分为:线框模型、曲面模型、实体模型、特征模型、参数模型。