六辊可逆冷轧机横移-弯辊系统的控制

- 格式:pdf

- 大小:167.35 KB

- 文档页数:3

一、简介

研发的四、六辊单机架可逆冷轧机组非常适合国内大型民营企业和中型国营企业的生产。

具有轧制板带材优质、高效、高成材率和节能等一系列优点,并且易损件的寿命长、操作简单、维修保养方便,是我国目前中、宽带轧机中精度最高、板形最好、投资最少、见效最快、应用最广的一种冷轧机。

该系列轧机的工作辊、中间辊均采用了液压正负弯电液伺服系统装置,配置的测厚仪和测速仪可自动检测和显示。

两中间辊的轴向移动由机械锁定,压下为液压压下,轧机配备厚度自动控制(AGC)系统。

二、技术性能

该系列轧机轧制原料包括:普碳钢、低合金钢、不锈钢等材料的带材

原料厚度:1.5-4.0mm

成品厚度:0.15-2.0mm

钢卷厚度:300-1400mm

钢卷外径:Φ900~Φ2100mm

钢卷单位宽度重量:11~19kg/mm

轧制速度:180-1000m/分钟

三、技术特点

机组PLC自动控制。

机组全数字交、直流供电

轧辊分段冷却控制,流量可手动或自动控制。

工作辊,中间辊正负弯辊控制。

工作辊、中间辊、支撑辊快速换辊。

机组速度、张力调整,张力闭环控制。

断带保护、事故报警。

采用张力计测量带钢张力

四、设备组成

钢卷小车,开卷机,矫平机,前后卷取机,主轧机,电控系统,液压AGC系统。

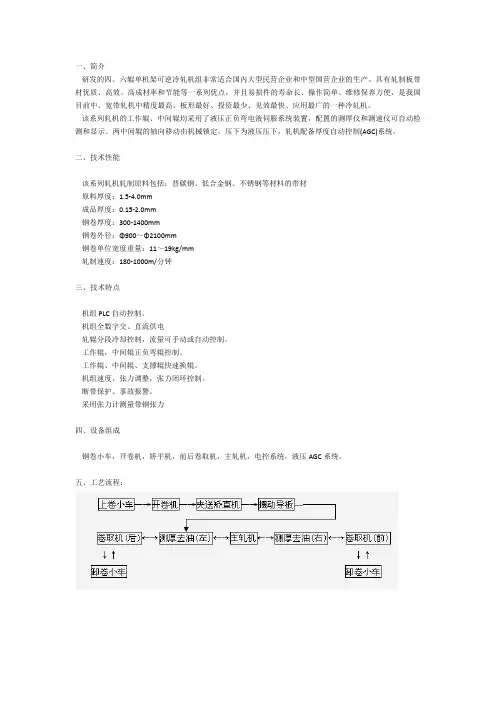

五、工艺流程:。

六辊可逆冷轧机组自控系统的应用摘要:本文介绍了六辊可逆冷轧机组自控系统的应用。

该系统采用先进的自动控制技术,实现了准确控制轧制过程的压力、速度、负荷等多个参数,大大提高了轧制效率和产品质量。

同时,该系统还具有实时监测和故障自诊断功能,可以在第一时间发现和解决设备故障,确保生产稳定和安全。

该系统已经在多个冷轧厂得到广泛应用,并取得了显著的成果。

关键词:六辊可逆冷轧机组;自控系统;自动控制技术;实时监测;故障自诊断。

正文:随着工业化进程的加速和市场需求的不断增长,冷轧产品在现代工业制造中的地位越来越重要,产品的质量和生产效率直接决定了企业的竞争力。

针对冷轧生产中的一系列技术问题,不断出现了一些新的技术手段和设备装备。

其中,六辊可逆冷轧机组是一种非常先进和高效的轧制设备,广泛应用于钢铁、有色金属和高强度板材等领域。

然而,机组自控系统的应用和优化仍然是提高产能和质量的重要途径。

六辊可逆冷轧机组自控系统是将自动控制技术应用于轧制设备中,通过电子计算机、传感器等装置来实现对轧制过程中的多个参数进行准确调整和控制。

主要包括轧辊压力、轧辊速度、轧辊间距、辊缝形状、冷却水量等方面,以达到优化轧制过程,提高轧制效率和产品质量的目的。

与传统的人工控制方式相比,自控系统具有调节精度高、控制速度快和稳定性好等优势,增强了机组的自适应能力和生产灵活性。

该系统还具有实时监测和故障自诊断功能,能够对轧制机组进行安全监测和故障诊断。

例如,当轧制负荷过大、轧辊压力不均衡或者辊缝偏移等故障出现时,系统能够自动诊断并发出警报信号,提示工作人员进行相应的处理和维修,避免对设备和产品造成不利影响。

同时,该系统还能够自动生成数据报表,对轧制过程进行全程记录和分析,为客户提供可靠的数据支持和技术服务。

该自控系统已经在多个冷轧厂得到广泛应用,并取得了显著的成果。

通过系统控制,轧制产品的薄厚度、表面光洁度和机械性能等方面均得到了显著提高,生产效率也得到了大幅度的提升。

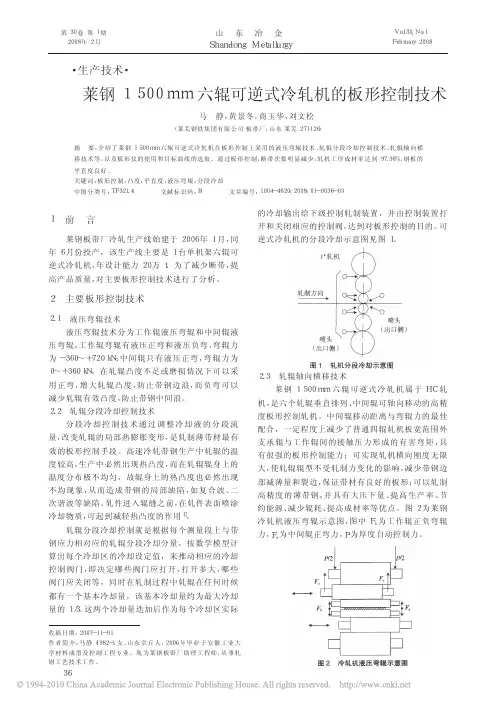

1前言莱钢板带厂冷轧生产线始建于2006年1月,同年6月份投产,该生产线主要是1台单机架六辊可逆式冷轧机,年设计能力20万t。

为了减少断带,提高产品质量,对主要板形控制技术进行了分析。

2主要板形控制技术2.1液压弯辊技术液压弯辊技术分为工作辊液压弯辊和中间辊液压弯辊,工作辊弯辊有液压正弯和液压负弯,弯辊力为-360~+720kN;中间辊只有液压正弯,弯辊力为0~+360kN。

在轧辊凸度不足或磨损情况下可以采用正弯,增大轧辊凸度,防止带钢边浪,而负弯可以减少轧辊有效凸度,防止带钢中间浪。

2.2轧辊分段冷却控制技术分段冷却控制技术通过调整冷却液的分段流量,改变轧辊的局部热膨胀变形,是轧制薄带材最有效的板形控制手段。

高速冷轧带钢生产中轧辊的温度较高,生产中必然出现热凸度,而在轧辊辊身上的温度分布极不均匀,故辊身上的热凸度也必然出现不均现象,从而造成带钢的局部缺陷,如复合波、二次谐波等缺陷。

轧件进入辊缝之前,在轧件表面喷涂冷却物质,可起到减轻热凸度的作用[1]。

轧辊分段冷却控制就是根据每个测量段上与带钢应力相对应的轧辊分段冷却分量,按数学模型计算出每个冷却区的冷却设定值,来推动相应的冷却控制阀门,即决定哪些阀门应打开,打开多大,哪些阀门应关闭等,同时在轧制过程中轧辊在任何时候都有一个基本冷却量,该基本冷却量约为最大冷却量的1/3。

这两个冷却量迭加后作为每个冷却区实际的冷却输出给下级控制轧制装置,并由控制装置打开和关闭相应的控制阀,达到对板形控制的目的。

可逆式冷轧机的分段冷却示意图见图1。

2.3轧辊轴向横移技术莱钢1500mm六辊可逆式冷轧机属于HC轧机,是六个轧辊垂直排列、中间辊可轴向移动的高精度板形控制轧机。

中间辊移动距离与弯辊力的最佳配合,一定程度上减少了普通四辊轧机板宽范围外支承辊与工作辊间的接触压力形成的有害弯矩,具有很强的板形控制能力;可实现轧机横向刚度无限大,使轧辊辊型不受轧制力变化的影响,减少带钢边部减薄量和裂边,保证带材有良好的板形;可以轧制高精度的薄带钢,并具有大压下量、提高生产率、节约能源、减少辊耗、提高成材率等优点。

1380mm六辊可逆冷轧机组(机械设备)说明书03600SM上海乾冶重工机械有限公司2010.603600SM 上海乾冶1380六辊可逆冷轧机组机械设备说明书共45页第 1 页目录1.设备用途 (2)2.机组性能 (2)3.装机水平 (4)4.机组机械设备组成及规格性能简介 (5)5.轧机操作说明 (16)6.机械设备的安装及主要技术要求 (25)7.管道的安装与清洗 (29)8.试车 (31)9.轧机维护和安全技术 (37)10.设备润滑表...................................................38-45设计杨宝宽审查刘光主任李军2010年6月1.设备用途本设备用于成卷带钢的可逆冷轧。

2.机组性能2.1来料规格材质:酸洗热轧带卷Q195、Q215、08Al、20、Q235、SPCC、SPCD.机械性能:最大屈服极限σs<360N/mm2厚度: 1.2-4.0mm宽度: 900~1260mm卷内径:φ510mm卷外径: φ900-φ2000mm卷重: Max 26 t2.2成品尺寸厚度: 0.2-1.2mm宽度: 900~1260mm卷内径:φ510mm卷外径:φ900-φ2000mm卷重: Max 26 t厚度公差:±10μ(δ<0.5mm)±2%δ (δ≥0.5mm)2.3 机组主要技术参数轧机规格:Φ1180/Φ415/Φ370⨯1380mm最大轧制压力: 15000KN最大轧制力矩: 120KN-m穿带速度: 18m/min轧制速度: 0~1000m/min开卷张力: 8~80KN卷取张力: 17~170KN (V<640m/min10~100KN (V≥640m/min) 最大卷取速度: 1050m/min工作辊规格:Φ370-Φ330⨯1380mm中间辊规格:Φ415-Φ375⨯1380mm支承辊规格:Φ1180-Φ1120⨯1300 mm开卷机卷筒直径:φ462-φ520mm(正圆φ510mm)卷取机卷筒直径:φ490-φ510mm(正圆φ510mm)偏导辊规格:φ500×1380mm引料辊规格:φ200×1200mm展平辊规格:φ220×1380mm工作辊最大开口度: 20mm工作辊弯辊力(单边正/负):350/210KN中间辊单边弯辊力: 350KN中间辊横移力: 550/350KN中间辊横移量: 300mm冷却介质:乳化液液压系统工作压力:压下、弯辊、横移:21Mpa液压传动: 12Mpa工艺润滑流量: 8000L/min开卷机电机功率: 510KW卷取机电机功率: 1000KW×2×2(串联)主轧机电机功率: 1250KW×4(串并联)除油方式:气刀除油2.4机组工作方式:成卷可逆轧制机组传动方向:开卷前进方向的左侧为传动侧2.5机组机械设备电器装机总容量直流5017.4 KW交流224.5 KW2.6 最大起吊部件重量37.168 t (下支承辊装置)2.7最大安装零件重量76.2 t (牌坊)2.8 机组机械设备外形尺寸(长×宽×标高) ≈23.772×31.291×(+5.640/-5.35) m3.装机水平3.1 主轧机、开卷机和机前、机后卷取机采用全数字直流调速,可控硅供电(混装结构),机组PLC控制。

莱钢1500m m六辊可逆冷轧机组操作说明书一重集团大连设计研究院二○○六年二月目录1.前言 (3)2.操纵工规范 (4)3.操纵工艺 (5)3.1轧线上操作台、箱位置、操作设备及控制功能。

(5)3.1.1开卷区操作台 (5)3.1.2主操作台 (5)3.1.3机前操作箱 (6)3.1.4机后操作箱 (6)3.2 机组操作 (8)3.2.1总操作 (8)3.2.2 上卷小车的操作 (15)3.2.4开头机的操作 (17)3.2.5右卷取机的操作 (19)3.2.6右卸卷小车的操作 (20)3.2.7机前导卫的操作 (21)3.2.8机前挤干防跳辊的操作 (22)3.2.9机前压紧台的操作 (22)3.2.10卷帘门的操作 (23)3.2.11机后工作辊防缠导板的操作 (23)3.2.12机后挤干防跳辊的操作 (24)3.2.13液压剪的操作 (24)3.2.14机后导卫的操作 (25)3.2.15左卷取机的操作 (26)3.2.16左卸卷小车的操作 (27)3.2.17上套筒的操作 (28)3.2.18皮带助卷器的操作 (29)3.3 轧制过程操作 (29)3.3.1穿带的操作 (29)3.3.2轧制的操作 (30)3.3.3液压AGC系统操作控制 (33)3.3.4板形及平衡控制 (38)3.3.5轧辊冷却 (42)3.3.6AGC缸位移传感器零点标定 (42)3.3.7工作辊、中间辊、支承辊换辊操作 (42)3.3.8标高调整装置操作 (45)3.3.9压靠 (49)3.4轧线外操作台、箱位置控制设备范围。

(50)3.4.1 AGC、辅助站操作台 (50)3.4.2乳液站操作台 (50)3.4.3地下操作箱 (51)3.4.4操作 (51)3.5 其它设备操作 (54)3.5.1 开卷机CPC对中 (54)3.5.2 张力计 (54)3.5.3 测厚仪 (54)3.5.4 板形控制系统 (55)3.5.5 测速仪 (55)3.6 操作员站(HMI)的操纵工艺 (55)1.前言《莱钢1500mm六辊冷轧机组操作说明书》主要是面向主轧线的操纵工,该说明根据试轧的工艺要求编制,投入正式生产后,用户会根据规格品种的变化编制新的轧制工艺,相应的操作说明书也需要相应调整,此版本操作说明书仅供试生产参考。

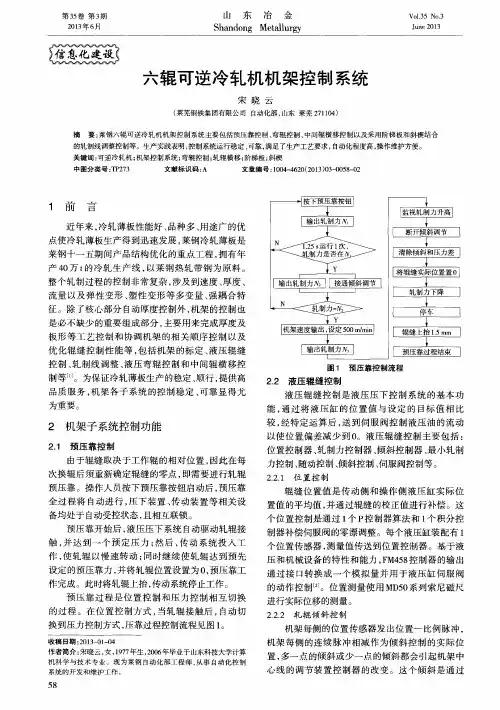

HC六辊轧机中间辊横移装置及液压系统的改进【摘要】介绍了HC六辊轧机中间辊横移装置的结构在设计原理上进行的更改,为适应新的横移装置的结构、为了电气控制系统的简单方便及降低制造成本,液压控制系统所进行的相应改进,使得整体更加协调合理。

【关键词】HC轧机;中间辊;横移装置;液压系统1.前言为了适应钢材市场个性化服务需要的增长,市场要求钢材生产向高质量、多品种、小批量、短周期和低成本方向发展,而单机架六辊可逆式冷轧机在生产灵活性上正好符合这些要求。

六辊可逆式冷轧机中的HC轧机是目前中窄带冷轧机中控制精度高、板型控制能力灵活多样、投资见效快、在民营企业和中小企业中推广的一种冷轧机。

HC六辊单机架可逆冷轧机从1972年日本日立公司发明到国内引进消化吸收并不断的改进,在实际的建设中日益受到重视,建设比例在逐年的增加。

HC轧机中中间辊横移系统用于轧制前,根据带材宽度以设定辊形、确定中间辊的位置,轧制时确保中间辊的位置保持不变,以达到控制带材板形的目的,所以在使用中就中间辊横移装置及液压控制系统我们在不断的改进完善。

2.HC轧机原有中间辊横移装置及液压控制系统的特点现介绍HC六辊单机架可逆冷轧机组中原有中间辊横移装置(如图1)及相应液压控制系统的特点。

图1 改进前的中间辊横移装置图2 改进前的液压控制系统图中间辊横移是用液压缸3通过中间铰接耳轴与横移轨梁2进行连接,液压缸活塞杆头部通过球铰耳轴把合在轧机机架1的端面,在液压动力的作用下液压缸进行伸缩,同时带动横移轨梁、中间辊一起进行横移动作,为了精确测量中间辊的横移距离在液压缸尾部安装有内置式位移检测传感器4,在液压缸横移的同时精准的测量移动距离。

该液压缸为带内部锁紧装置的专用液压缸,在横移结束后通过独立的液压控制回路将活塞杆进行锁紧操作防止液压缸进行蹿动。

横移装置对应的液压控制系统(如图2),首先电磁铁YV-3加电换向阀动作,P口与A口连通液压缸锁紧装置打开,在此条件下液压缸可以进行横移动作。

附录2 文献综述一、课题的国内外现状HC 轧机全名为HITACHI HIGH CROWNCONT ROLMILL,即日立中心高性能轧辊凸度控制轧机。

该机型是日立公司于1972 年研究开发的轧机,两年后正式投入工业化应用。

它具有普通四辊冷轧机不能达到的性能和优点,首先在日本得到推广使用,继而受到全世界的瞩目,广泛用于热轧和冷轧生产中的单机可逆轧机、连轧机和平整机。

其主要结构特点是:在支撑辊和工作辊之间加入一对能够沿着轧辊轴向相对移动的中间辊,通过中间辊的相对移动来改变轧制压力在带钢方向上的分布,加上工作辊的正负弯辊作用,对改善带钢板形起到了明显的效果。

在国外,除日本各大钢铁公司普遍采用HC轧机机型外,美国、德国、加拿大、瑞典、巴西、墨西哥、韩国等国家均从日本引进了该轧机。

在国内,武汉钢铁公司为生产镀锡板基板,1987年首先引进1250HC六辊轧机,之后上海宝钢、辽宁鞍钢等国内各大钢铁公司先后引进了这种轧机机型。

在引进设备的同时,国内相关单位也开始跟踪并开发国产的HC六辊轧机。

国产大型六辊轧机已成功地用于工业生产,而且主要的技术水平和功能已达到国外同类设备水平。

但是,六辊轧机种工作辊弯辊、中间辊横移、中间辊弯辊三种方式与带材板型的检测、控制相结合,实施有效的闭环控制,目前国内虽然在这方面也取得了不少成绩,但在精确度和稳定性方面仍然需要花大力气研究。

二、现有的主要研究成果随着科学技术的不断进步,日本最近几年又在HC轧机的结构上进行了改进,推出了一些新型的HC轧机。

例如,HCMW 轧机是综合HC轧机和HCM轧机的优点,其特点是中间辊和工作辊都能轴向移动。

在国内,HC轧机方面的研究也取得了很多可喜的成绩:降低轧辊表面缺陷的措施,预防轧辊剥落的措施,预防轧辊断裂的措施。

近几年来,随着控制理论的发展,人们不断把一些新型控制方法引入板形自动控制系统中,以弥补PID控制中很难满足高精度控制要求的不足,比如基于动态负荷分配的板形控制方法。

CFHI TECHNOLOGY图1传统弯辊装置结构图1—上中间辊弯辊;2—上工作辊弯辊;3—下工作辊弯辊;4—下中间辊弯辊;5—上中间辊辊系;6—上工作辊辊系;7—上工作辊轨道升降缸;8—下工作辊辊系;9—下中间辊辊系。

如今,为了更好地控制板形,特别是轧制过程中能及时根据板形缺陷快速调整辊缝形状以实现动态控制板形,钢铁生产企业普遍采用液压弯辊和轧辊轴向移动的方法[1]。

因此,弯辊横移装置作为轧机核心部件,其实用性和可靠性直接决定机组生产效率和带材的产品质量。

而选用结构合理、运行稳定可靠、控制精度高的弯辊横移装置是控制板形质量的关键。

1传统结构存在的问题以往设计的六辊冷轧机弯辊横移装置,由弯辊装置(见图1)和中间辊横移装置(见图2)组成。

其中,工作辊弯辊由缸块、弯辊缸、能够升降的上工作辊轨道及固定的下工作辊换辊轨道等设备组成,为实现工作辊正、负弯的功能,在工作辊轴承座上设置与弯辊缸T 型头相配合的T 型槽;中间辊弯辊和横移装置含有缸块、横移梁、能够升降的上中间辊换辊辊道及固定的下中间辊轨道等设备组成;中间辊横移装置位于轧机的传1.一重集团大连工程技术有限公司工程师,辽宁大连116600:2.大连华锐重工集团股份有限公司工程师,辽宁大连116600:3.一重集团大连工程技术有限公司高级工程师,辽宁大连116600:4.一重集团大连工程技术有限公司研究员级高级工程师,辽宁大连116600。

新型六辊冷轧机弯辊横移装置韩林芳1,戴超琳2,郭衍振3,张晓伟4摘要:介绍一种新型六辊冷轧机弯辊横移装置,通过优化结构,去除轨道升降及复杂横移梁等冗余功能,引入全新工艺孔封堵技术,使整个结构更加简单、可靠、高效。

关键词:弯辊横移装置;工作辊弯辊;中间辊弯辊;中间辊横移中图分类号:TG333文献标识码:B 文章编号:1673-3355(2020)04-0001-03New Roll Bending and Shifting System for 6-H Cold Steel MillsHan Linfang ,Dai Chaolin ,Guo Yanzhen ,Zhang XiaoweiAbstract:A new type roll bending and shifting system for 6-H cold steel mills enjoys simpler structure,higher reliability and efficiency by optimizing the structure to eliminate some complicated functions,such as rail lifting and shifting beam,and adopting brand-new sealing technology for temporary holes.Key words:roll bending and shifting system ;WR bending ;IR bending ;IR shifting10.3969/j.issn.1673-3355.2020.04.001一重技术动侧,分上、下中间辊横移装置,由横移缸、锁紧缸及滑道组成,上、下中间辊横移可单独控制。

新型六辊冷轧机工艺控制系统的可行性研究一、六辊冷轧机工艺控制系统的简介六辊冷轧机是国际上最新出现的新型冷轧机,目前国内也仅引进了几台由德国著名厂商SMS Demag生产的六辊冷轧,价格昂贵,但由于其产品的质量和效率相对于传统的四辊冷轧机、有了很大的提升,所以已成为有色金属加工领域未来发展的主要装备之一。

六辊冷轧机的核心技术是其工艺控制系统,主要包括主传动控制(MDC),自动厚度控制(AGC)和自动板型控制(AFC)等,如下图所示:Control networkAFC如上图所示,其中关键的控制系统包括:⏹主传动控制系统(MDC)包括开卷,主轧机,和卷取的电机和驱动器。

MDC和传动间通过光纤通讯,以保证高速的控制需求。

⏹自动厚度控制系统(AGC)系统能为轧机机架位置液压控制,辊缝控制提供高速的闭环运算处理。

MDC和AGC控制集成于同一个工业控制机(AC800PEC)内,为MDC和AGC的参数提供紧密的高集成度数据处理。

⏹自动板型控制系统(AFC)控制将会独立的由另一个工业控制机(AC800PEC)完成。

AGC与AFC之间通过光纤进行高速通讯。

光纤通讯能为AFC控制倾斜与弯辊的数据以最小延迟时间传递到AGC控制器。

AFC控制器通过TCP/IP网路链接以VIP协议和板型测量控制系统实现接口。

⏹系统同时也能为以下第三方设备提供Profibus接口:⏹测厚仪⏹喷嘴阀控制⏹通用轧机输入/输出⏹轧机逻辑控制部分PLC⏹数据分析记录系统(IBA)包含在AGC/AFC包之中。

IBA是设备调试运行和后期的工艺分析的重要工具。

重要的数据都会在IBA里配置完成。

客户可随时方便的调用。

⏹工艺数据监控和系统诊断系统,能对轧制过程中的系统数据自动的进行分析并反馈给工艺工程师。

是一个将控制系统保持在一个高效的生产效率的工具。

目前六辊冷轧机工艺控制系统主要由国外公司如SMS Demag和Achenbach等公司提供,国内在这方面的研究还比较薄弱,本科研成果提供的六辊冷轧机工艺控制系统包括如下内容:⏹主传动控制 (MDC): 提供了主传动的控制,包括主速度曲线控制。