机械强度

- 格式:pdf

- 大小:821.04 KB

- 文档页数:9

机械强度与刚度分析机械强度和刚度是机械工程中两个重要的概念,它们对于材料和结构的设计与分析至关重要。

机械强度指的是材料或结构抵抗外力施加时的能力,而刚度则是描述材料或结构受力变形时的特性。

本文将对机械强度和刚度进行详细的分析和解释。

一、机械强度分析机械强度是指材料或结构在外力作用下能够承受的最大荷载。

它与材料的物理性质、结构形式和外力条件密切相关。

机械强度的分析需要考虑以下几个方面:1. 材料强度:不同材料具有不同的强度特性。

常见的材料强度参数包括抗拉强度、屈服强度、硬度等。

在机械设计中,需要选择具有足够强度的材料来满足设计要求。

2. 结构形式:不同的结构形式对其机械强度有显著影响。

例如,在梁的设计中,梁的几何形状、截面形式以及连接方式都会影响其承载能力。

因此,对于不同形式的结构,需要进行详细的强度计算与分析。

3. 外力条件:外力是导致机械强度问题的主要原因之一。

不同的外力作用方式会产生不同的应力分布,从而对结构的强度产生影响。

在机械设计中,需要充分考虑各种外力条件,包括静力、动力以及温度等,进行合理的强度分析。

二、刚度分析刚度是指材料或结构在受力作用下的变形特性。

它对于结构的稳定性与变形控制至关重要。

刚度分析需要考虑以下几个方面:1. 弹性模量:弹性模量是衡量材料刚度的重要参数,它描述了材料在一定应力下的应变能力。

不同材料的弹性模量不同,因此在刚度分析中需要准确确定材料的弹性模量。

2. 结构刚度:结构的刚度与其几何形状和材料性质密切相关。

例如,在弹簧设计中,弹簧的刚度与其材料特性、直径和线圈数等因素有关。

因此,结构刚度分析需要充分考虑这些因素。

3. 变形控制:对于某些特定的机械结构,需要在一定范围内控制其变形,以保证其正常工作。

在刚度分析中,需要充分考虑结构变形的要求,并通过适当的方式对变形进行控制。

三、机械强度与刚度优化在机械设计中,机械强度和刚度的优化是一个重要的研究课题。

通过合理选择材料、优化结构形式以及合理设计外力条件,可以提高机械结构的强度和刚度,并满足设计要求。

"RTI" 可能是指 "Relative Thermal Index",这是一个用于描述材料在高温下电气性能保持能力的参数。

但是,您提到的 "机械冲击"、"机械强度" 和 "电气强度" 是与材料性能相关的不同方面。

1.机械冲击:机械冲击是指材料或组件在受到突然、短暂的力或能量作用时,其抵抗

损伤或破坏的能力。

这种冲击可以是物理上的,比如掉落、撞击等。

机械冲击测试常用于评估产品的耐用性和可靠性。

2.机械强度:机械强度是指材料在受到拉伸、压缩、弯曲、剪切等外力作用时,抵抗

变形或断裂的能力。

它通常通过一系列的力学测试来评估,如拉伸强度、压缩强度、弯曲强度等。

3.电气强度:电气强度,也称为介电强度或绝缘强度,是指材料在电场作用下抵抗电

击穿的能力。

这是评估电气绝缘材料性能的重要指标,特别是在高压或高电场环境下。

在材料的选择和应用过程中,需要根据实际的工作环境和要求,综合考虑这些性能指标,以确保材料或产品的性能满足使用需求。

对于 RTI 与这些性能的关系,RTI 主要关注材料在高温下的电气性能,但它并不直接代表材料的机械强度或电气强度。

不过,RTI 可以作为一种参考,帮助选择适合在高温环境下工作的电气绝缘材料。

机械强度及寿命仿真分析机械强度及寿命仿真分析是机械工程研究的一个重要方向。

随着计算机技术的发展,仿真分析已经成为研究机械强度及寿命的主要手段之一。

一、机械强度仿真分析机械强度仿真分析主要是通过计算机模拟机械结构的力学行为来判断机械结构的强度。

机械结构在使用过程中由于受到各种外部力的作用,容易发生疲劳破坏、塑性变形等问题。

为了避免这样的问题,需要对机械结构的强度进行仿真分析,找出潜在的问题并解决。

机械强度仿真分析主要包括静力学分析和动力学分析。

静力学分析是指对机械结构受静载荷时的应力分布进行仿真分析,用以判断机械结构在使用过程中是否出现应力集中和破坏问题。

动力学分析则是指对机械结构在承受动态载荷时的应力分布进行仿真分析,用以判断机械结构在使用过程中是否发生失效和疲劳问题。

二、机械寿命仿真分析机械寿命仿真分析主要是通过计算机模拟机械结构的疲劳寿命来判断机械结构的寿命。

机械结构在使用过程中由于受到多种力的作用,容易产生疲劳问题,如疲劳破坏、塑性变形等。

为了提高机械结构的使用寿命,需要对机械结构的寿命进行仿真分析,并找出潜在的问题进行改进。

机械寿命仿真分析主要包括基于模拟的疲劳分析和寿命预测。

基于模拟的疲劳分析是指通过计算机模拟机械结构在使用过程中的应力变化来分析机械结构的疲劳寿命。

寿命预测是指通过发现机械结构的潜在问题并进行改进来预测机械结构的寿命。

这些仿真分析方法能够通过研究机械结构的疲劳寿命,提高机械结构的使用寿命和安全性。

三、机械强度及寿命仿真分析的应用机械强度及寿命仿真分析已经成为工业和科研领域不可或缺的重要工具。

在机械制造中,通过仿真分析可以大大降低机械结构的设计成本,加快机械生产速度,提高机械的使用寿命和安全性。

在科学研究领域,仿真分析可以提供机械结构的强度和寿命预测,这对于提高机械制造的精度和稳定性很有帮助。

总之,机械强度及寿命仿真分析是机械工程研究的重要方向之一。

通过仿真分析可以发现机械结构的弱点和潜在问题,并及时采取措施进行改进,提高机械的安全性和使用寿命。

模组机械强度≥30mpa模组机械强度≥30MPa作为一名工程师,我时刻关注着材料的力学性能,其中机械强度是一个重要的指标。

在许多工程领域,我们需要使用具有足够强度的材料来确保系统的安全运行。

而对于模组来说,机械强度≥30MPa 是一个基本要求。

机械强度是指材料在外力作用下抵抗变形和破坏的能力。

对于模组来说,这意味着它需要能够承受各种力的作用而不会出现变形或破坏。

当模组的机械强度达到或超过30MPa时,我们可以放心地使用它来支撑或承载重要的部件。

模组的机械强度≥30MPa要求材料具有足够高的抗拉强度和抗压强度。

抗拉强度是指材料在拉伸过程中能够承受的最大拉力,而抗压强度则是指材料在受到压力时能够承受的最大压力。

当材料的抗拉强度和抗压强度都达到或超过30MPa时,我们可以确信该材料具备足够的机械强度。

对于模组的制造商和设计师来说,确保模组的机械强度≥30MPa是至关重要的。

他们需要选择适合的材料,并进行合理的结构设计,以满足这一要求。

同时,制造过程中的质量控制也是必不可少的,以确保最终的模组符合机械强度的要求。

在实际应用中,机械强度≥30MPa的模组可以应用于许多领域。

比如,在建筑领域,我们可以使用这样的模组来构建高层建筑的结构,确保其稳定和安全;在汽车工业中,这样的模组可以用于制造车身和发动机等重要部件,保证汽车在行驶中的安全性。

模组机械强度≥30MPa是一项重要的要求,它保证了模组在各种力的作用下能够保持稳定和安全。

制造商和设计师需要选择合适的材料和进行合理的结构设计,以确保模组达到这一要求。

在实际应用中,这样的模组在各个领域都发挥着重要的作用,保障了系统的安全和可靠性。

机械刚度与强度机械刚度和强度是工程设计中非常重要的指标,它们直接影响着机械结构的性能和可靠性。

本文将对机械刚度和强度进行详细介绍,并探讨它们之间的关系和相互影响。

一、机械刚度的概念及意义机械刚度是指物体在受力作用下产生的形变量与所施加的力之间的比值。

简单地说,机械刚度反映了物体在外力作用下的变形程度,能够衡量结构是否能承受外部载荷而保持稳定。

机械刚度的大小与结构的刚性有关。

刚性较大的结构在受力作用下变形较小,具有较高的机械刚度。

而刚性较小的结构在受力作用下变形较大,具有较低的机械刚度。

机械刚度在工程设计中具有重要意义。

一方面,机械刚度可保证结构在工作条件下保持稳定,避免产生过大的变形和振动。

另一方面,机械刚度还对结构的工作性能和寿命产生直接影响。

二、机械强度的概念及意义机械强度是指物体在承受外部力作用下不断发生形变或破坏之前所能承受的最大力的大小。

简单地说,机械强度反映了物体的抗力能力,即承受外部载荷而不会发生破坏的能力。

机械强度与材料的物理和化学性质有关,不同材料的机械强度可以有很大差异。

例如,金属材料的机械强度通常较高,而塑料材料的机械强度较低。

机械强度在工程设计中也具有重要意义。

首先,机械强度可以评估结构是否能够承受预期的外部载荷,保证结构的安全可靠。

其次,机械强度还对结构的抗疲劳性能和使用寿命产生直接影响。

三、机械刚度与强度的关系机械刚度和强度虽然都与结构的力学性能有关,但并不是完全等同的概念。

机械刚度关注结构的形变程度,即结构在受力作用下的变形量。

而机械强度关注结构的承载能力,即结构能够承受的最大力。

机械刚度和强度在很多情况下是相互制约的。

一方面,提高结构的刚度可以降低结构的变形量,减小破坏的可能性,从而提高结构的强度。

例如,在设计桥梁时,增加梁的截面尺寸可以提高其刚度,从而增强桥梁的承载能力。

另一方面,提高结构的强度也可以增加结构的刚度。

例如,在设计高层建筑时,为了提高其整体抗风能力,可以采用更坚固的结构材料和加强梁柱的尺寸,这样既提高了结构的强度,同时也增加了结构的刚度。

机械设计基础机械强度计算机械设计基础:机械强度计算一、引言机械设计是工程领域中重要的一个分支,其核心是确保机械结构的强度,以满足设计要求,保证运行的可靠性和安全性。

机械强度计算是机械设计中的一项重要工作,本文将介绍机械强度计算的基本概念、计算方法和应用。

二、机械强度计算基本概念机械强度是指材料在外力作用下所能承受的最大应力,在机械设计中,通常采用材料的屈服强度来表示。

机械强度计算主要根据所设计结构的受力分析和工作条件来确定结构的最大应力,并与材料的屈服强度进行比较,以确定设计的合理性。

三、机械强度计算方法1. 受力分析机械强度计算的第一步是对机械结构进行受力分析。

通过分析机械结构所受的外力和力的传递路径,确定各个部件的受力情况,包括受力方向、大小等。

2. 设计载荷计算根据机械结构的工作条件和使用要求,确定机械结构的设计载荷。

设计载荷包括静载荷和动载荷,静载荷是指机械结构在静止状态下所受的力,动载荷是指机械结构在运动过程中所受的力。

3. 应力分析根据受力分析和设计载荷计算,计算机械结构各个部件的应力分布情况。

应力分析包括正应力和剪应力的计算,正应力是指垂直于截面的应力,剪应力是指平行于截面的应力。

4. 强度校核根据材料的强度性能参数和所设计结构的应力情况,进行强度校核。

强度校核是通过将结构所受的最大应力与材料的屈服强度进行比较,判断结构是否满足设计要求。

四、机械强度计算的应用机械强度计算广泛应用于各个工程领域中的机械设计中,例如汽车工程、航空航天工程、机械加工等。

机械强度计算可以帮助设计师合理选择材料、确定结构尺寸和形状,以保证机械结构的强度和稳定性。

五、结论机械强度计算是机械设计中不可或缺的一部分,它通过分析受力情况、计算设计载荷和应力分析,校核结构的强度,以确保机械结构的可靠性和安全性。

在实际工程中,机械强度计算是提高机械设计质量的重要手段,也是保障工程安全的关键环节。

六、参考文献[1] 李明华. 机械设计基础[M]. 北京:机械工业出版社,2010.[2] 赵海山. 机械设计课程教程[M]. 北京:机械工业出版社,2015.。

各种绝缘材料的机械强度的各种指标总()等各种强度指标各种绝缘材料的机械强度是指在物理和机械作用下所表现出的强度。

这些材料的机械强度指标包括抗张强度、抗压强度、剪切强度、弯曲强度、硬度等等。

下面我们来介绍一些常见的绝缘材料的机械强度指标。

1.聚四氟乙烯(PTFE)的机械强度聚四氟乙烯是一种极具特殊性能的绝缘材料,具有极高的化学稳定性和机械强度。

PTFE的抗张强度为21MPa,抗折强度为45MPa,而硬度为60 Shore D。

2.丙烯腈-丁二烯-苯乙烯橡胶(NBR)的机械强度丙烯腈-丁二烯-苯乙烯橡胶是一种常用的绝缘材料,具有优异的耐油性和抗老化性。

它的抗拉强度为18-22MPa,抗压强度为40-60MPa,硬度为60-90 Shore A。

3.氟橡胶(FKM)的机械强度氟橡胶是一种高温绝缘材料,具有极高的耐腐蚀性和耐高温性。

它的抗张强度为10-15MPa,抗压强度为10-20MPa,硬度为70-90Shore A。

4.硅橡胶(VMQ)的机械强度硅橡胶是一种优质的绝缘材料,适用于高温和低温环境。

它的抗拉强度为4-12MPa,抗压强度为4-16MPa,硬度为50-70 Shore A。

5.聚氨酯(PU)的机械强度聚氨酯是一种优质的绝缘材料,具有良好的弹性和耐磨性。

它的抗张强度为40-60MPa,抗压强度为60-90MPa,硬度为80-95 Shore A。

综上所述,不同类型的绝缘材料具有不同的机械强度指标。

在选择绝缘材料时,应考虑其物理和机械作用下所需的强度,以确保其能够满足实际应用的要求。

机械设计中的机械强度与刚度规范要求机械设计中的机械强度与刚度规范要求是确保机械系统能够承受外部载荷并保持其形状和结构稳定的重要准则。

机械强度主要涉及材料的抗拉、抗压、抗弯等力学性能,而机械刚度则描述了机械系统的变形特性以及其对载荷的响应能力。

一、机械强度规范要求1. 抗拉强度要求机械设计的材料抗拉强度是指材料在拉伸过程中的最大承载能力。

为确保机械系统能够承受预期的载荷并不发生拉伸破坏,各种机械设备设计通常需要满足一定的抗拉强度要求。

例如,在汽车制造中,发动机零部件通常需要具有足够的抗拉强度来承受来自运动部件的巨大拉力,保证汽车的正常运行。

2. 抗压强度要求机械设计中的材料抗压强度是指材料在受压作用下的最大承载能力。

在一些应用中,如建筑结构和机械支撑装置,如果材料的抗压强度不足,就会导致结构的塌陷或崩溃。

因此,机械系统的设计需要考虑抗压强度要求,确保其结构的稳定性和可靠性。

3. 抗弯强度要求机械系统在工作过程中往往受到弯曲力的作用,因此机械设计中的抗弯强度也是必须要考虑的因素之一。

抗弯强度是指材料抵抗弯曲变形和破坏的能力。

在设计过程中,需要根据机械系统所承受的弯曲力和材料的力学性能来选择适当的材料和结构形式,以确保机械的弯曲稳定性。

二、机械刚度规范要求1. 结构刚度要求机械系统的结构刚度是指其抵抗外部载荷作用下变形的能力。

通常情况下,机械系统的刚度需要满足设计要求,以保持其稳定性和精度。

例如,在数控机床的设计中,需要保证工作台的刚度足够高,以消除加工过程中产生的振动和变形,从而提高加工质量和精度。

2. 运动刚度要求机械系统的运动刚度是指其在运动过程中的变形能力。

对于一些精密设备和高速机械,通常需要具有良好的运动刚度,以确保其响应快速、定位准确。

例如,在机床主轴的设计中,需要满足一定的轴向刚度和扭转刚度要求,以保证机床在高速切削过程中的稳定性和定位精度。

总结:机械设计中的机械强度与刚度规范要求直接关系到机械系统的稳定性、可靠性和精度。

有关“机械强度”的国标

有关“机械强度”的国标如下:

机械强度的国标是指中国国家标准对于机械强度的规定。

根据不同的机械部件和材料,国标规定了相应的强度要求、试验方法、评定标准等方面的内容,以确保机械设备的可靠性和安全性。

在国标中,对于机械强度的试验方法、评定标准等都有详细的规定。

例如,对于金属材料,规定了拉伸试验、弯曲试验、压缩试验等试验方法,以及相应的强度指标和评定标准。

对于非金属材料,也规定了相应的试验方法和强度指标。

此外,国标还规定了不同机械部件的强度要求。

例如,对于某些关键部件,要求其强度不低于某一标准值;对于某些易损部件,要求其强度能够承受一定的使用载荷等。

总之,机械强度的国标是为了保证机械设备的可靠性和安全性而制定的标准,对于机械工业的发展和产品的质量保障具有重要的意义。

机械强度检验报告1. 引言机械强度检验是一种常用的测试方法,用于评估材料或构件在外部载荷作用下的强度性能。

本报告描述了对某个特定构件进行的机械强度检验的结果和分析。

2. 检验对象我们检验的对象是一种机械构件,由特定材料制成。

该构件用于承受一定的力或压力等外部载荷。

本次检验的目的是确认该构件是否符合设计要求并满足相关标准的强度要求。

3. 检验方法我们采用了标准的机械强度检验方法,包括以下步骤:3.1 试样准备首先,我们从给定材料中切割出合适大小的试样。

试样的几何形状和尺寸应符合相关标准的要求。

3.2 弯曲强度测试我们使用弯曲测试方法来评估构件在弯曲载荷下的强度。

首先,将试样放置在测试机上的支承上,然后施加一个力矩使其弯曲。

通过测量施加力和试样变形,并结合相关公式计算得到试样的弯曲强度。

3.3 拉伸强度测试我们还进行了拉伸强度测试,以评估构件在拉伸载荷下的强度。

试样被拉伸,测量施加的力和试样的伸长量,并根据相关公式计算得到试样的拉伸强度。

3.4 压缩强度测试最后,我们进行了压缩强度测试,以评估构件在压缩载荷下的强度。

试样被放置在测试机上并施加一定压力,测量施加的力和试样的变形,并根据相关公式计算得到试样的压缩强度。

4. 检验结果经过以上的机械强度检验,我们得到了以下结果:•弯曲强度:X MPa•拉伸强度:Y MPa•压缩强度:Z MPa5. 结果分析对检验结果的分析表明,该构件在弯曲、拉伸和压缩载荷下的强度均满足设计要求。

试样的强度值分别高于设定的标准值,表明该构件在实际使用中具有足够的强度和稳定性。

6. 结论根据机械强度检验的结果和分析,我们可以得出以下结论:该构件的弯曲、拉伸和压缩强度均满足设计要求,具有足够的强度和稳定性。

这意味着该构件在实际使用中能够承受预期的外部载荷,并具备良好的安全性和可靠性。

7. 建议建议在实际应用中,对该构件进行定期的强度检验,以确保其在使用过程中的长期稳定性和可靠性。

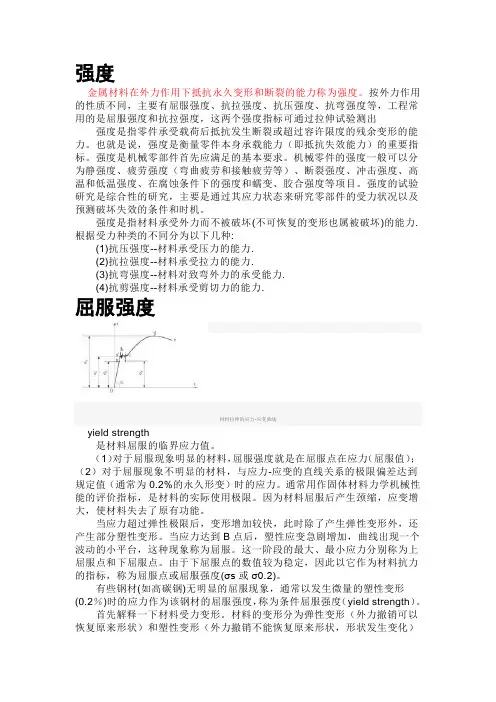

强度金属材料在外力作用下抵抗永久变形和断裂的能力称为强度。

按外力作用的性质不同,主要有屈服强度、抗拉强度、抗压强度、抗弯强度等,工程常用的是屈服强度和抗拉强度,这两个强度指标可通过拉伸试验测出强度是指零件承受载荷后抵抗发生断裂或超过容许限度的残余变形的能力。

也就是说,强度是衡量零件本身承载能力(即抵抗失效能力)的重要指标。

强度是机械零部件首先应满足的基本要求。

机械零件的强度一般可以分为静强度、疲劳强度(弯曲疲劳和接触疲劳等)、断裂强度、冲击强度、高温和低温强度、在腐蚀条件下的强度和蠕变、胶合强度等项目。

强度的试验研究是综合性的研究,主要是通过其应力状态来研究零部件的受力状况以及预测破坏失效的条件和时机。

强度是指材料承受外力而不被破坏(不可恢复的变形也属被破坏)的能力.根据受力种类的不同分为以下几种:(1)抗压强度--材料承受压力的能力.(2)抗拉强度--材料承受拉力的能力.(3)抗弯强度--材料对致弯外力的承受能力.(4)抗剪强度--材料承受剪切力的能力.屈服强度材料拉伸的应力-应变曲线yield strength是材料屈服的临界应力值。

(1)对于屈服现象明显的材料,屈服强度就是在屈服点在应力(屈服值);(2)对于屈服现象不明显的材料,与应力-应变的直线关系的极限偏差达到规定值(通常为0.2%的永久形变)时的应力。

通常用作固体材料力学机械性能的评价指标,是材料的实际使用极限。

因为材料屈服后产生颈缩,应变增大,使材料失去了原有功能。

当应力超过弹性极限后,变形增加较快,此时除了产生弹性变形外,还产生部分塑性变形。

当应力达到B点后,塑性应变急剧增加,曲线出现一个波动的小平台,这种现象称为屈服。

这一阶段的最大、最小应力分别称为上屈服点和下屈服点。

由于下屈服点的数值较为稳定,因此以它作为材料抗力的指标,称为屈服点或屈服强度(σs或σ0.2)。

有些钢材(如高碳钢)无明显的屈服现象,通常以发生微量的塑性变形(0.2%)时的应力作为该钢材的屈服强度,称为条件屈服强度(yield strength)。

催化剂机械强度测定方法催化剂是一种能够加速化学反应速率的物质。

在实际应用中,催化剂的机械强度是一个重要的性能指标,它直接影响着催化剂的使用寿命和稳定性。

因此,准确测定催化剂的机械强度对于优化催化剂的设计和应用具有重要意义。

测定催化剂的机械强度可以采用不同的方法,下面将介绍一种常用的测定方法。

一、催化剂样品的制备需要准备一定数量的催化剂样品。

在制备过程中,应注意避免样品受潮或受到其他污染物的干扰,以保证测定结果的准确性。

二、催化剂的机械强度测定方法1. 压缩强度测定法压缩强度是指催化剂在受到外力作用下能够承受的最大压力。

该方法通过将催化剂样品置于一压力装置中,逐渐增加压力,记录下催化剂样品发生破裂或变形的压力值,从而得到催化剂的压缩强度。

2. 弯曲强度测定法弯曲强度是指催化剂在受到外力作用下能够承受的最大弯曲应力。

该方法通过将催化剂样品放置在一个支撑点上,逐渐增加外力,记录下催化剂样品发生破裂或变形的力值,从而得到催化剂的弯曲强度。

3. 抗压强度测定法抗压强度是指催化剂在受到外力作用下能够承受的最大抗压应力。

该方法通过将催化剂样品置于一压力装置中,逐渐增加压力,记录下催化剂样品发生破裂或变形的压力值,从而得到催化剂的抗压强度。

以上三种方法中,压缩强度测定法、弯曲强度测定法和抗压强度测定法是比较常用的,可以根据具体需求选择适合的方法进行测定。

三、测定结果分析与应用通过上述测定方法得到的机械强度数据可以用于评估催化剂的稳定性和使用寿命。

机械强度越高,催化剂在使用过程中抗压、抗弯曲能力越强,使用寿命也相对较长。

因此,在实际应用中,催化剂的机械强度是选择合适催化剂的重要指标之一。

测定催化剂的机械强度还有助于催化剂设计和制备过程的优化。

通过了解催化剂的机械强度,可以根据具体的应用需求选择合适的催化剂载体和制备工艺,以提高催化剂的稳定性和使用寿命。

催化剂的机械强度测定方法对于优化催化剂的设计和应用具有重要意义。

提高机械强度的方法1什么是机械强度?机械强度是指材料在受到外力作用下抵御变形和破坏的能力。

机械强度高的材料,可以承受更大的压力、拉力、剪切力等,具有较高的稳定性和耐久性。

2提高机械强度的方法2.1材料的选择材料的选择是影响机械强度的重要因素。

合适的材料可以在外界环境下表现出更好的性能,提高机械强度。

例如,含碳量高、晶粒细小的工具钢比普通钢更坚硬耐磨;同样是钢材,热处理过的淬火钢比淬火之前的强度更高。

2.2物理性质的调控材料的物理性质与机械强度密切相关。

例如,钢铁中晶粒组织的排列、纤维的层叠、化学成分的比例等,都对材料的机械强度产生重要的影响。

因此,通过物理性质的调控,可以在一定程度上提高机械强度。

比如,对金属材料进行锻造、轧制、拉伸等加工,可以改变材料的组织结构,提高其机械强度。

2.3界面的优化界面的弹性和抗疲劳能力对机械强度有着重要的影响。

例如,电子元器件中的焊接点,受到不断的热胀冷缩和振动,如果焊接点的界面没有得到优化,容易出现断裂、熔断等问题,导致电子元器件失效。

因此,在实际生产中,需要通过界面涂层、界面结构设计等方法优化界面的性能。

2.4结构设计的优化结构设计的合理性对机械强度也有很大影响。

在设计复杂机器、设备、工艺等时,如果结构设计不合理,会出现局部应力过大、应力集中等问题,从而导致机械强度的降低。

因此,对结构进行改进、优化、合理化是提高机械强度的关键。

3总结提高机械强度是一个复杂的过程,需要从多个角度进行考虑和改进。

在材料的选择、物理性质的调控、界面的优化和结构设计的优化等方面进行综合改进,可以有效地提高机械强度,提高设备的使用寿命,提高生产效率。

催化剂的机械强度定义

催化剂的机械强度是指催化剂颗粒在力作用下所能承受的应力程度,即其抵抗破碎的能力。

它通常由两个参数来衡量:

1. 粒度分布:催化剂颗粒的大小、形状和分布对机械强度有很大影响。

一般来说,较均匀的颗粒分布可以提高催化剂的机械强度。

2. 压实密度:催化剂颗粒在制备过程中需要进行压实。

压实时使用的压力和压实时间会影响催化剂的机械强度。

较高的压力和较长的压实时间可以提高催化剂的机械强度。

催化剂的机械强度在工业生产中非常重要,因为在催化反应中,催化剂通常需要经受高压、高温和机械冲击等外力的作用。

如果催化剂的机械强度不足,容易导致催化剂颗粒破碎或者变形,从而降低反应效率或者导致设备故障。

因此,在催化剂的制备和应用过程中,需要充分考虑催化剂的机械强度。

机械强度与刚度设计机械强度与刚度是机械设计中非常重要的两个方面,对于各种机械设备和结构来说都至关重要。

在机械设计中,我们需要确保所设计的机械零件或结构具有足够的强度和刚度,以满足其在使用过程中所承受的负荷和变形要求。

一、机械强度设计机械强度设计是指在机械设计中,根据所设计零件或结构所承受的负荷和应力条件,确定其尺寸和材料,以使其在使用过程中不会发生破坏或变形。

机械强度设计主要涉及以下几个方面:1. 负荷计算和分析:对于所设计的零件或结构,需要根据实际工作负荷和应力条件进行计算和分析。

这包括确定负荷类型、大小和方向等参数,并结合所选取的材料的力学性能参数进行计算。

2. 材料选择:根据负荷条件和材料的力学性能,选择合适的材料以满足设计要求。

常用的材料有金属材料如钢、铝合金等,以及非金属材料如塑料、复合材料等。

选择材料时需要考虑其强度、韧性、耐久性等因素。

3. 形状和尺寸设计:根据所选取的材料和负荷条件,设计零件或结构的形状和尺寸。

这包括确定截面形状、尺寸比例和曲面弯曲等参数,以在满足强度要求的前提下,尽可能减小零件或结构的体积和重量。

4. 强度校核和验证:通过对设计的零件或结构进行强度校核和验证,检查其在实际工作条件下是否满足强度要求。

这可以通过使用理论计算、数值模拟和实验测试等方法进行。

二、机械刚度设计机械刚度设计是指在机械设计中,考虑到所设计的零件或结构的变形和挠曲等因素,确定其刚度,以满足使用时的精度和稳定性要求。

机械刚度设计主要涉及以下几个方面:1. 变形分析:对于所设计的零件或结构,需要进行变形分析,了解其在各种工作条件下的变形情况。

这可以通过使用理论计算、数值模拟和实验测试等方法进行。

2. 材料和尺寸选择:根据变形情况和刚度要求,选择合适的材料和尺寸。

在选择材料时需要考虑其弹性模量和材料的刚性,以及材料的变形性能和耐疲劳性能等因素。

在选择尺寸时,需要通过减小零件或结构的长度、截面尺寸等来提高其刚度。

机械强度的定义《嘿,聊聊机械强度那点事儿》咱今天就来唠唠“机械强度的定义”,听起来是不是有点专业有点玄乎?嘿,别担心,听我给你用接地气的方式说道说道。

机械强度啊,你可以把它想象成是一个物体的“硬骨头”或者“结实劲儿”。

比如说你家里的椅子,要是机械强度不行,你一屁股坐上去,“嘎吱”一声断了,那可就闹笑话了。

同理,汽车得有足够的机械强度才能在路上跑得稳稳当当,要是强度不够,那在高速上跑着跑着散架了咋办?想想都吓人!这机械强度就像是物体的“底气”。

它可决定了一个东西能不能经得住各种外力的折腾。

咱就说咱平时用的手机吧,要是一不小心掉地上了,机械强度好的,捡起来啥事没有,继续用;要是机械强度差的,嘿嘿,屏幕可能就裂了,心疼死你。

我记得有一次啊,我买了个便宜的塑料凳子,看着挺结实的。

结果有一天我一个朋友来我家,比较胖的那种,他一屁股坐上去,只听“咔”的一声,凳子腿断了。

我那朋友一脸尴尬,我就笑着说:“哎呀,这凳子看来机械强度不够哇,承受不住你的体重压力呀。

”大家都笑了起来。

这就是活生生的例子啊,机械强度不行,关键时刻就掉链子。

再说说那些大型机械,像什么起重机啊、塔吊啊之类的。

那对机械强度的要求可就更高了,要是强度不达标的话,吊起东西的时候突然出问题,那可不是开玩笑的,搞不好会出人命的。

这就像是大力士举杠铃,要是他的骨头不够硬,那还怎么举得起来重物呢?要想让一个东西有好的机械强度,那可得在设计和制造上下功夫。

选好材料,合理设计结构,每一个环节都不能马虎。

就好像盖房子一样,要是根基不牢,上面再怎么漂亮也没用,一阵风可能就吹倒了。

总之呢,机械强度看似是个专业术语,其实和我们的生活息息相关。

我们在选择各种物品的时候,不妨也想想它的机械强度够不够,能不能经得住我们的“折腾”。

这样,才能买到更耐用、更可靠的东西。

哈哈,希望我这么一解释,大家对机械强度的定义有了更深刻、更有趣的理解啦!怎么样,是不是听我这么一说,感觉机械强度也没那么神秘了呢?。