印制电路板制程简介(客用版)

- 格式:pptx

- 大小:5.55 MB

- 文档页数:32

PCB印制电路板-PCB生产流程介绍精品PCB(Printed Circuit Board)印制电路板是电子产品中不可或缺的一部分,它提供了电子元件之间的电气连接,并且提供了电气和机械支持。

PCB的制造过程是一个复杂而精细的过程,本文将详细介绍PCB的生产流程。

PCB的生产流程通常包括以下几个主要步骤:设计,制作光掩膜,制作基板,材料选择,印制,设备组装,测试和质量控制。

1.设计:2.制作光掩膜:光掩膜是制造PCB的关键工具,用于将电路图图案转移到基板上。

制作光掩膜通常采用光刻技术。

首先,根据设计文件制作金属板,然后使用光刻机将设计的图案转移到光刻胶上,形成光掩膜。

3.制作基板:制作基板是PCB生产的核心步骤之一、在制作基板之前,需要选择合适的基板材料(如FR-4、铝基板、FR-1等)。

基板制作过程包括以下步骤:切割基板,抛光基板表面,形成铜箔,制作过孔和盲孔,以及涂覆焊盘。

4.材料选择:根据设计要求和功能需求,选择合适的材料用于制造PCB。

除了基板材料,还需要选择适合的电阻、电容、晶体管和其他电子元件。

这些材料的选择将直接影响PCB的性能和可靠性。

5.印制:印制是将电路图的图案转移到基板上的过程。

在印制过程中,使用印制设备将光刻胶覆盖在基板表面上,然后通过光敏化、曝光和腐蚀等步骤,将图案转移到基板上。

在印制过程中,还可以添加阻焊和丝印等附加层。

6.设备组装:设备组装是将PCB上的电子元件焊接到其应对的位置上的过程。

这个过程通常分为手工焊接和自动化焊接。

手工焊接通常适用于小批量生产,而自动化焊接适用于大规模生产。

焊接方法包括表面贴装技术(SMT)和插针式焊接。

7.测试:在设备组装之后,需要对PCB进行测试来确保其功能和可靠性。

测试过程可以包括电气测试、AOI(Automated Optical Inspection)检查和功能测试等。

这些测试将帮助发现可能存在的缺陷和问题。

8.质量控制:质量控制是整个PCB生产流程中至关重要的一环。

印刷电路板制作流程的介绍课件 (一)印刷电路板( Printed Circuit Board,简称PCB) 是一种非常常用的电子元器件,是现代电子制造中不可或缺的一环,其制作流程分为如下几个步骤。

一、原材料准备印刷电路板的制作需要原始材料。

例如,基板(FR-4,铝基板、PTFE 等), 电化铜箔,感光胶(光敏剂),耐蚀剂,锡/金/银等化学镀层剂. 其中,基板(FR-4,铝基板、PTFE等)是最常见的材料。

二、制作图纸设计者需要制作一份电路板的图纸,图纸包括电路原理图、PCB布局图、PCB元件位置图、PCB电路路线图等。

三、制作电路板的工艺流程1. 印刷图形制造:将感光胶涂覆在铜箔上,然后用UV曝光机将胶紫外线照射,使得感光胶暴露出铜箔,上面的电路线路细节。

曝光时间长短需要根据感光胶的配方以及PCB线路粗细等因素进行确定。

2. 蚀刻:将图纸通过打印机印在感光胶片上,通过显影、清洗、蚀刻完成板路加工。

核心流程是“刻蚀”:将经过暴光照射的铜箔表面相应的地方加铁氯化物或其他液体ETCH在一段时间后就将非线路部分的铜箔蚀去了,留下来的部分就是我们所需要的电路线路。

3. 清洗:清洗后,去掉感光胶的部分,露出铜箔电路线路。

蚀刻后会有许多杂质和基材,需要用稀酸类去除这些杂质,将PCB表面清洁无残留。

4. 化学镀金:经过蚀刻和清洗的电路表面是不容易直接焊接的,一般在焊接前,我们需要给其镀上金或者锡等化学元素,以增强导电性。

PCB表面通常可以涂上化学镀金剂,经过一定时间的反应,金就会沉积在PCB表面焊盘和线路上,镀金后制成的PCB更加的耐腐蚀和耐用。

五、测试与检验最后,PCB加工完成后,我们需要对其进行外观检查,进行通电测试,保证没有划伤或者导通不良等问题比如短路、断路等问题,以确保电路板的可用性。

总结PCB制作流程简单,实际上PCB制作需要有制作经验的人员操作,也需要严格的品质管理体系。

随着科技的不断进步,在PCB制作的全过程中涉及到各种材质、化学试剂,PCB表面的线路、焊盘压铜、环氧树脂包覆等环节都需要细心、谨慎的处理,任何一个环节的失误,都会给成品制造带来很大的影响。

印刷电路板的制作工艺流程简介摘要印刷电路板(Printed Circuit Board,简称PCB)是现代电子设备中不可或缺的组成部分。

本文将简要介绍PCB的制作工艺流程,包括设计、制版、成型、钻孔、镀金、印刷及组装等环节。

1. 设计PCB设计是制作工艺流程的第一步,其中包括电路原理图的绘制、元器件的布局和走线的规划等。

设计人员需要使用专业的PCB设计软件,如Altium Designer、Eagle等,进行电路布局和布线。

2. 制版制版是将设计好的PCB图像转移到薄铜层上的过程。

首先,利用光敏胶涂覆在铜层上,然后将已制作好的胶片放置在光敏胶上,经过曝光和显影处理后,薄铜层上就形成了图案。

接下来,利用酸蚀方法,将除了图案部分以外的铜层去除。

3. 成型在制版完成后,需要对PCB进行成型。

成型主要是通过机械加工或化学腐蚀的方式,将PCB切割成所需的形状和尺寸。

机械加工常用的方法有冲孔和铣削,而化学腐蚀则采用腐蚀液将非制作区域溶解掉。

4. 钻孔钻孔是为了在PCB上打孔,以便安装和连接元器件。

通常使用数控钻床进行钻孔加工,根据设计要求在PCB上钻出所需大小和位置的孔洞。

5. 镀金为了提高PCB的导电性和防止氧化,需要对PCB进行镀金处理。

首先,在PCB的铜层上涂覆一层特殊化学物质,然后通过电解的方式,将金属颗粒镀到铜层表面。

镀金不仅可以提高PCB的导电性,还可以增加PCB的耐腐蚀性。

6. 印刷印刷是将PCB上的文字、标志和图形印刷到表面的一个重要步骤。

印刷常用的方法有丝网印刷和喷墨印刷,其中丝网印刷是最常见的一种方法。

通过在丝网上覆盖一层化学油墨,然后用刮刀将油墨压力施加到PCB上,实现图案的印刷。

7. 组装最后一步是将元器件组装到PCB上。

这需要精确的焊接技术和设备,通常采用SMT(表面贴装技术)或THT(过孔技术)进行元器件的焊接。

组装完成后,还需要进行测试和质量检查,确保PCB的功能正常。

结论PCB的制作工艺流程包括设计、制版、成型、钻孔、镀金、印刷及组装等环节。

印制电路板基本制造工艺流程作者:Jenny 发表时间:2009-3-11 一、开料目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料.流程:大板料→按MI要求切板→锔板→啤圆角\磨边→出板二、钻孔目的:根据工程资料(客户资料),在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径.流程:叠板销钉→上板→钻孔→下板→检查\修理三、沉铜目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜.流程:粗磨→挂板→沉铜自动线→下板→浸1%稀H2SO4→加厚铜四、图形转移目的:图形转移是生产菲林上的图像转移到板上流程:(蓝油流程):磨板→印第一面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查五、图形电镀目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层.流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板六、退膜目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来.流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机七、蚀刻目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去.八、绿油目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板九、字符目的:字符是提供的一种便于辩认的标记流程:绿油终锔后→冷却静置→调网→印字符→后锔十、镀金手指目的:在插头手指上镀上一层要求厚度的镍\金层,使之更具有硬度的耐磨性流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金十、镀锡板目的:喷锡是在未覆盖阻焊油的裸露铜面上喷上一层铅锡,以保护铜面不蚀氧化,以保证具有良好的焊接性能.流程:微蚀→风干→预热→松香涂覆→焊锡涂覆→热风平整→风冷→洗涤风干十一、成型目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切说明:数据锣机板与啤板的精确度较高,手锣其次,手切板最低具只能做一些简单的外形.十二、测试目的:通过电子100%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷.流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废十三、终检目的:通过100%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出.具体工作流程:来料→查看资料→目检→合格→FQA抽查→合格→包装→不合格→处理→检查OK一>、菲林底版。

印制电路板制作流程印制电路板制作流程一、准备工作:1、准备工艺文件:清晰地看懂面板样板上的画线,对印制电路板技术等有一定的了解;2、依据图纸准备字线图或文字描述;3、准备工艺设备:热压机、洗板机、印制机、钻孔机等;4、准备材料:棉紙,带子,丝印胶料,环氧树脂等;二、热压工序:1、清洗:首先将面板放入洗板机内,用温水洗涤面板表面,以去除污染物;2、热压:将面板放入热压机内,根据热压温度调整,按照在图纸上的设定条件进行热压,以使环氧树脂胶料熔化,将浆粘物固定在面板上,达到要求的良好效果;3、检查:检查面板是否均匀熔化,阻焊位置是否均匀,块厚度是否符合要求;三、印制工序:1、调整印制机:根据工艺文件调整印制机的温度、压力等参数;2、涂刷丝印胶料:将印制电路板放入印制机内,用毛刷涂刷丝印胶料,确保丝印胶料完全覆盖到面板上;3、检查:检查丝印胶料是否均匀涂刷,确保印制胶料工艺要求;四、钻孔步骤:1、准备钻孔机:调节钻孔参数,如温度、压力、孔径等;2、放置面板:将印制电路板放置在钻孔机上;3、进行钻孔:按照图纸规定的技术要求,进行钻孔加工;4、检查钻孔:检查钻孔是否完全符合图纸要求;五、拼装步骤:1、按要求安装芯片、芯片底座;2、将芯片和芯片底座焊接到印制电路板上;3、将外壳安装在印制电路板上;4、安装键盘、按钮等装置;5、检查安装情况,确保芯片底座与作用的部件之间的距离。

六、质量检测:1、检查丝印是否均匀;2、检查熔断、焊锡是否完好、是否漏焊;3、检查钻孔孔径,确保孔径大小是否符合要求;4、检查安装情况,确保安装是否正确无误。

七、包装步骤:1、将完成的印制电路板放入袋中;2、对印制电路板包装,以防止被污染、震动;3、将包装好的印制电路板放入安全的外包装箱中;4、将外包装箱放置在固定的位置上,以便于运输及存放。

八、运输步骤:1、将包装好的印制电路板放入安全的外包装箱中;2、将外包装箱装入卡车;3、按照客户要求的运输路线,将印制电路板及时送达客户处;4、确保及时交付,确保无损坏。

印制电路板工艺流程简介引言印制电路板(Printed Circuit Board,简称PCB)是电子产品中常见的一种基础组件,用于支持和连接电子组件,是电子产品中不可或缺的部分。

本文将简要介绍印制电路板的工艺流程。

工艺流程概述印制电路板的工艺流程通常包括以下几个主要步骤:设计、制版、印刷、电镀、钻孔、外层成膜、图案图层、插件、组装和测试等。

下面将详细介绍每个步骤。

1. 设计印制电路板的设计是整个工艺流程的关键步骤之一。

在设计阶段,工程师根据电路原理图和电路板功能需求,绘制出电路板布局图,并设计出PCB板层之间的连接线路和电子元件的安装位置。

2. 制版制版是将设计好的电路布局和图案转移到PCB板上的过程。

制版通常使用光刻技术,将电路图案转移到覆铜板上,生成覆铜板图案。

3. 印刷印刷是将电路图案转移到覆铜板上的过程。

制版完成后,将制版图案覆盖在PCB板上,并通过热压、光敏胶等技术将电路图案粘贴到覆铜板的表面。

4. 电镀电镀是为了增加覆铜板表面导电性和防止蚀刻液侵蚀。

在电镀之前,需要先进行钝化处理,使PCB板表面形成一层化学保护膜,然后进行电镀,将金属覆盖在PCB板的表面。

5. 钻孔钻孔是为了给电路板上的元件和连接线提供通孔。

钻孔通常使用高速电铣钻机,根据设计要求在电路板上钻孔。

6. 外层成膜外层成膜是为了增加电路板的机械强度和防止蚀刻液侵蚀。

外层成膜通常使用覆盖式LPI光敏阻焊材料,通过固化成膜的方式将阻焊材料附着在PCB板表面。

7. 图案图层图案图层是为了增加电路板的美观和标识。

通过丝网印刷或喷墨印刷的方式,在PCB板上打印图案和文字。

8. 插件插件是将电子元器件安装到电路板上的过程。

将电子元器件焊接到PCB板上,并将插件与PCB板固定,确保电子元器件的正常工作。

9. 组装和测试在插件完成后,进行组装和测试。

组装是将电路板装入到电子产品中的过程,测试是针对电路板进行功能和质量检测的过程。

结论印制电路板工艺流程是一个复杂且精细的流程,涉及到多个步骤和专业的技术知识。

PCB(印刷电路板)制造过程和工艺详解pcb(印刷电路板)的原料是玻璃纤维,这种材料我们在日常生活中出处可见,比如防火布、防火毡的核心就是玻璃纤维,玻璃纤维很容易和树脂相结合,我们把结构紧密、强度高的玻纤布浸入树脂中,硬化就得到了隔热绝缘、不易弯曲的pcb基板了--如果把pcb板折断,边缘是发白分层,足以证明材质为树脂玻纤。

光是绝缘板我们不可能传递电信号,于是需要在表面覆铜。

所以我们把pcb板也称之为覆铜基板。

在工厂里,常见覆铜基板的代号是fr-4,这个在各家板卡厂商里面一般没有区别,所以我们可以认为大家都处于同一起跑线上,当然,如果是高频板卡,最好用成本较高的覆铜箔聚四氟乙烯玻璃布层压板。

覆铜工艺很简单,一般可以用压延与电解的办法制造,所谓压延就是将高纯度(>99.98%)的铜用碾压法贴在pcb基板上--因为环氧树脂与铜箔有极好的粘合性,铜箔的附着强度和工作温度较高,可以在260℃的熔锡中浸焊而无起泡。

这个过程颇像擀饺子皮,最薄可以小于1mil(工业单位:密耳,即千分之一英寸,相当于0.0254mm)。

如果饺子皮这么薄的话,下锅肯定漏馅!所谓电解铜这个在初中化学已经学过,cuso4电解液能不断制造一层层的"铜箔",这样容易控制厚度,时间越长铜箔越厚!通常厂里对铜箔的厚度有很严格的要求,一般在0.3mil和3mil之间,有专用的铜箔厚度测试仪检验其品质。

像古老的收音机和业余爱好者用的pcb上覆铜特别厚,比起电脑板卡工厂里品质差了很远。

控制铜箔的薄度主要是基于两个理由:一个是均匀的铜箔可以有非常均匀的电阻温度系数,介电常数低,这样能让信号传输损失更小,这和电容要求不同,电容要求介电常数高,这样才能在有限体积下容纳更高的容量,电阻为什么比电容个头要小,归根结底是介电常数高啊!其次,薄铜箔通过大电流情况下温升较小,这对于散热和元件寿命都是有很大好处的,数字集成电路中铜线宽度最好小于0.3cm也是这个道理。

印制电路板的制造流程印制电路板(Printed Circuit Board,简称PCB)作为现代电子设备的核心组成部分之一,其制造流程经历了多个环节和机械操作。

下面我将详细介绍印制电路板的制造流程,以帮助您了解其过程。

1. 设计制图:首先,根据电路设计的要求,使用电子设计自动化软件绘制电路图。

电路图包括了元器件布局、线路连接、引脚分配等信息。

2. 制作印刷电路板:将设计图转换成物理印制电路板。

这个过程由以下几步组成:a. 基材选择:选择适合的基材,如玻璃纤维布覆铜板(FR-4)。

b. 清洁处理:对基材进行表面处理,去除污垢和氧化物。

c. 软板制造:将铜箔与基材层压在一起,使用高温和压力固化。

d. 图案制作:将设计图图案转移到铜箔的表面,通常通过化学腐蚀或物理蚀刻实现。

e. 钻孔:根据设计要求,在适当位置钻孔,以便安装元器件。

f. 电镀:通过电化学过程,在印刷电路板的金属表面形成薄膜,以增强电导性。

g. 焊盘制作:在需要焊接元器件的位置上,将铜箔镀上一层锡。

h. 色谱制图:在电路板上涂覆一层光敏膜。

i. 图形暴光:通过光照处理,使得光敏膜只在需要的区域保留。

j. 蚀刻:使用化学溶液,将光敏膜未覆盖的铜蚀刻掉。

k. 清洁:清洗掉蚀刻过程中产生的化学物质和残留物。

3. 元器件安装:将各种元器件,如电阻、电容、集成电路等,根据设计要求精确地安装到对应位置上。

这一过程可以通过机器自动化进行,也可以手工完成。

4. 焊接:根据设计要求,将元器件与印制电路板之间的连接通过焊接完成。

使用焊锡和热量,将元器件与印制电路板的焊盘连接。

5. 测试与质检:对已制造完成的印制电路板进行全面的功能测试和质量检查。

这涉及到电气性能测试、连通性测试、外观检查等。

6. 包装和交货:将通过测试和检查的印制电路板进行合适的包装,并准备交付给客户或下一阶段的生产。

这是印制电路板的制造流程的基本步骤。

每个步骤都需要精确、细致的操作,以确保电路板的高质量和稳定性。

生产印制电路板的工艺流程简介工厂生产印制电路板的工艺大致为:绘图→照相制版→感丝网→落料→图形转移→蚀刻→钻孔→刻板→孔化→抛光→镀金镀银→阻焊→助焊→修边→印字符图→出厂检验等15道工序。

现分别简介如下:①照相制版将用户提供的印制电路板导电图形图制成照相底片(照相底片也称工作底片,是用来把导电图形转印到印制电路板或丝网板的正片或负片)。

②感丝网对用户提供的助焊图及字符图做网架,为对印制电路板做助焊、阻焊处理和印制字符图做准备。

③落料根据图纸提供的印制电路板外形尺寸备板。

④图形转移将导电图形由照相底片转移到印制电路板上。

一般由感光机完成,将导电图形感光到已落好料的敷铜板上。

⑤蚀刻俗称烂板,将感光好的敷铜板置于三氧化铁(Fe2Cl3)溶液或其他蚀刻液中腐蚀掉不需要的铜箔。

⑥整板去毛刺,整形,开异形孔,初检。

⑦刻板将未腐蚀干净的导电条、工艺线等用手工法除去。

⑧孔化孔化,全称引线孔金属孔化。

即在双面板或多层板引线孔和过孔内壁和基板两面上用电化学方法沉积金属,实现两个外层电路和内外层电路之间的电气连接。

⑨抛光烘干后的表面处理,去除表面氧化层。

⑩镀金镀银根据用户要求,采用电或化学镀金或镀银,再抛光两次,清洗烘干。

⑥阻焊采用丝网印制法,将阻焊剂涂覆在除焊盘和过孔盘以外的区域上。

⑥助焊采用丝网印制法,在焊盘和过孔盘上上助焊剂。

⑩印字符图采用丝网印制法,在印制电路板元件面上印上字符图。

⑩修边将制好的印制电路板对外轮廓按尺寸进行加工。

⑩检验对印制电路板进行目视检验(10倍放大镜)、印制图形连通性检验、绝缘电阻测量、可焊性试验、电镀层检验和粘合强度检验等。

PCBA制程介绍PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品制造中的关键环节之一、本文将详细介绍PCBA的制程流程。

首先,PCBA的制程流程可以分为以下几个主要步骤:原料采购、SMT 贴片、贴片焊接、DIP插件、调试测试、包装出货等。

原料采购是PCBA制程的第一步。

在该步骤中,需要采购各种原料和元器件,包括电阻、电容、晶振、集成电路等。

采购的关键是选择合适的供应商,并确保原材料质量可靠。

接下来是SMT贴片步骤。

SMT是表面贴装技术的缩写,是一种将SMD (Surface Mount Device)元器件直接贴装在印刷电路板上的技术。

在这一步骤中,需要使用自动贴片机将元器件精确地贴装在印刷电路板上,因此需要事先编写好元件库和程控文件。

贴片焊接是PCBA制程的核心环节。

在这一步骤中,需要使用回流焊炉来完成焊接工作。

回流焊炉通过预热、熔化焊膏、焊接和冷却等多个阶段来实现焊接,确保元器件与印刷电路板之间的连接可靠。

DIP插件是指将插件元器件(如开关、插座等)通过插装的方式安装在印刷电路板上。

这一步骤通常需要手工完成,操作工人需要根据布局图或者BOM(Bill of Materials)表,将插件元器件插入对应的位置。

调试测试是PCBA制程的重要环节之一、在该步骤中,需要进行功能测试、电气测试和自动光学检查等。

通过测试,可以排除产品在制造过程中的缺陷,并保证产品的质量。

总结起来,PCBA制程流程包括原料采购、SMT贴片、贴片焊接、DIP 插件、调试测试和包装出货等多个步骤。

每个步骤都需要经过严格的操作和检测,以确保PCBA产品的质量和可靠性。

只有通过稳定的制程流程,才能生产出高质量的PCBA产品,满足市场需求。

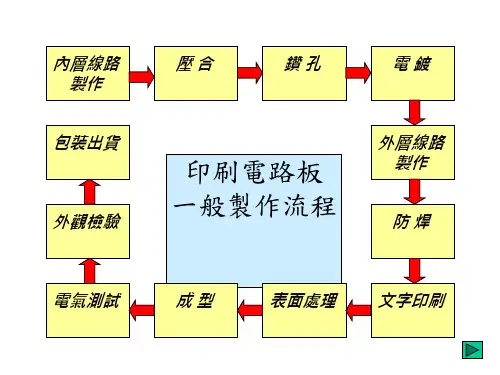

製程名稱製程簡介內容說明

印刷電路板

在電子裝配中,印刷電路板(Printed Circuit Boards)是個關鍵零件。

它搭載其他的電子零件並連通電路,以提供一個安穩的電路工作環境。

如以其上電路配置的情形可概分為三類:

【單面板】將提供零件連接的金屬線路佈置於絕緣的基板材料上,該基板同時也是安裝零件的支撐載具。

【雙面板】當單面的電路不足以提供電子零件連接需求時,便可將電路佈置於基板的兩面,並在板上佈建通孔電路以連通板面兩側電路。

【多層板】在較複雜的應用需求時,電路可以被佈置成多層的結構並壓合在一起,並在層間佈建通孔電路連通各層電路。

內層線路

銅箔基板先裁切成適合加工生產的尺寸大小。

基板壓膜前通常需先用刷磨、微蝕等方法將板面銅箔做適當的粗化處理,再以適當的溫度及壓力將乾膜光阻密合貼附其上。

將貼好乾膜光阻的基板送入紫外線曝光機中曝光,光阻在底片透光區域受紫外線照射後會產生聚合反應(該區域的乾膜在稍後的顯影、蝕銅步驟中將被保留下來當作蝕刻阻劑),而將底片上的線路影像移轉到板面乾膜光阻上。

撕去膜面上的保護膠膜後,先以碳酸鈉水溶液將膜面上未受光照的區域顯影去除,再用鹽酸及雙氧水混合溶液將裸露出來的銅箔腐蝕去除,形成線路。

最後再以氫氧化鈉水溶液將功成身退的乾膜光阻洗除。

對於六層(含)以上的內層線路板以自動定位沖孔機沖出層間線路對位的鉚合基準孔。

印制电路板制作流程概述印制电路板制作流程概述引言:印制电路板(Printed Circuit Board,简称PCB)是电子设备中不可或缺的关键组成部分,它提供了电子元件之间的电气连接和机械支持。

本文将深入探讨印制电路板的制作流程,包括设计、材料选型、制版、化学加工和组装等多个方面,并分享我对这个主题的观点和理解。

第一部分:设计印制电路板制作的第一步是进行设计。

设计师必须根据电子产品的需求和功能要求,绘制出电路板的原始草图。

在这个过程中,设计师需要考虑到电子元件的摆放位置、电气连接以及尺寸和形状等因素。

常用的电路板设计软件如Eagle和Altium Designer等。

第二部分:材料选型选择合适的材料对于印制电路板的性能至关重要。

常见的印制电路板材料包括玻璃纤维增强板(FR-4)、金属基板(铝基板和铜基板)和陶瓷基板等。

每种材料都有其特定的特性和用途,设计师需要根据实际需求做出选择。

第三部分:制版制版是将设计好的电路板图案转移到基板上的过程。

常用的制版技术包括光刻制版和钢网印刷。

其中,光刻制版是使用光敏胶和紫外线曝光的方法,将电路图案转移到覆铜板上。

钢网印刷则是将胶浆通过钢网按照设计要求印刷到基板上。

第四部分:化学加工化学加工是指通过化学腐蚀和电镀等方法,将制版完成的电路板进行加工和修饰。

首先,通过化学腐蚀去除覆铜板上不需要的部分,以形成电路图案。

接下来,进行电镀,将电路图案上的导电线路增厚,以提高电导率。

第五部分:组装在印制电路板制作的最后阶段,需要将电子元件进行安装和焊接,完成整个电路板的组装。

这一步骤需要根据设计要求进行精确的元件安放,然后使用焊接技术将元件与电路板连接起来。

常见的焊接方法有手工焊接和表面贴装技术(SMT)。

总结:印制电路板制作是一个复杂而精细的过程,涉及到设计、材料选型、制版、化学加工和组装等多个环节。

每个环节的质量和精度都决定了最终电路板的性能和可靠性。

通过深入了解印制电路板制作流程,我们可以更好地理解这个关键电子元件的制造过程,并在实际应用中更好地应对各种挑战。

一、印刷电路板制程简介:在电子装配中,印刷电路板(Printed Circuit Boards)是个关键零件。

它搭载其它的电子零件并连通电路,以提供一个安稳的电路工作环境。

如以其上电路配置的情形可概分为三类:【单面板】将提供零件连接的金属线路布置于绝缘的基板材料上,该基板同时也是安装零件的支撑载具。

【双面板】当单面的电路不足以提供电子零件连接需求时,便可将电路布置于基板的两面,并在板上布建通孔电路以连通板面两侧电路。

【多层板】在较复杂的应用需求时,电路可以被布置成多层的结构并压合在一起,并在层间布建通孔电路连通各层电路。

二、制程说明:【内层线路】铜箔基板先裁切成适合加工生产的尺寸大小。

基板压膜前通常需先用刷磨、微蚀等方法将板面铜箔做适当的粗化处理,再以适当的温度及压力将干膜光阻密合贴附其上。

将贴好干膜光阻的基板送入紫外线曝光机中曝光,光阻在底片透光区域受紫外线照射后会产生聚合反应(该区域的干膜在稍后的显影、蚀铜步骤中将被保留下来当作蚀刻阻剂),而将底片上的线路影像移转到板面干膜光阻上。

撕去膜面上的保护胶膜后,先以碳酸钠水溶液将膜面上未受光照的区域显影去除,再用盐酸及双氧水混合溶液将裸露出来的铜箔腐蚀去除,形成线路。

最后再以氢氧化钠水溶液将功成身退的干膜光阻洗除。

对于六层(含)以上的内层线路板以自动定位冲孔机冲出层间线路对位的铆合基准孔。

【多层板压合】完成后的内层线路板须以玻璃纤维树脂胶片与外层线路铜箔黏合。

在压合前,内层板需先经黑(氧)化处理,使铜面钝化增加绝缘性;并使内层线路的铜面粗化以便能和胶片产生良好的黏合性能。

叠合时先将六层线路﹝含﹞以上的内层线路板用铆钉机成对的铆合。

再用盛盘将其整齐叠放于镜面钢板之间,送入真空压合机中以适当之温度及压力使胶片硬化黏合。

压合后的电路板以X光自动定位钻靶机钻出靶孔做为内外层线路对位的基准孔。

并将板边做适当的细裁切割,以方便后续加工。

【钻孔】将电路板以CNC钻孔机钻出层间电路的导通孔道及焊接零件的固定孔。

印制电路板制作工艺的简介根据电子产品制作的需要,通常有单面印制电路板、双面印制电路板和多面印制电路板。

不同印制板具有不同的工艺流程。

这里主要介绍的是最常用的单、双面印制板的工艺流程。

1、单面印制板的生产流程单面印制板的生产流程为:覆铜板下料→表面去油处理→上胶→曝光→成形→表面涂覆→涂助焊剂→检验。

单面板的生产工艺简单,质量易于保证。

2.双面印制板的生产流程双面印制板的生产流程为:下料→钻孔→化学沉铜→擦去表面沉铜→电镀铜加厚→贴干膜→图形转移→二次电镀加厚→镀铅锡合金→去保护膜→涂覆金属→成形→热烙→印制阻焊剂与文字符号→检验。

双面板与单面板的主要区别在于增加了孔金属化工艺,孔金属化工艺有助于实现两面印制电路的电气连接。

由于孔金属化的工艺方法较多,双面板的制作工艺也有多种方法。

其中较为先进的方法是采用先腐蚀后电镀的图形电镀法。

由于双面印制板应用得比较普遍。

下面将双面印制板的生产工艺逐一予以介绍。

3、双面印制板的主要生产工艺(1)选材选材是指根据不同的需要选择不同材料、不同厚度的覆铜板。

(2)下料下料是按照所需要的印制电路板的大小,将覆铜板切割成所需要的大小。

(3)钻孔通常是根据PCB印制电路板的要求。

用相应的小型数控机床来“钻孔”。

钻孔前先对覆铜板进行定位,然后用数控机床根据事先设计好的位置对覆铜板进行打孔。

(4)孔壁镀铜(孔金属化)钻完孔后,要对孔壁进行镀铜,也称为“孔金属化”。

孔金属化是连接双面板两面导电图形的可靠方法,该方法将铜沉积在贯通两面导线或焊盘的孔壁上,使原来非金属的孔壁金属化。

金属化的孔称为金属化孔。

在双面和多层印制电路板的制造过程中,孔金属化是一道必不可少的工序。

(5)贴感光膜化学沉铜后,要把照相底片或光绘片上的图形转印到覆铜板上,为此,应先在覆铜板上贴一层感光胶膜,即“贴膜”。

目前的感光胶基本都是液体,俗称“湿膜”,上感光胶的方法有离心式甩胶、手工涂覆、滚涂、浸蘸、喷涂等。

印制电路板工艺流程简介1. 概述印制电路板(Printed Circuit Board,简称PCB)是电子器件的重要组成部分,它提供了进行电子元器件布局和互连的基础。

PCB制造过程涉及多个工艺步骤,包括设计、蚀刻、镀金、钻孔、组装等。

本文将对PCB工艺流程进行简要介绍。

2. PCB设计PCB设计是PCB工艺流程的第一步,这个阶段涉及到电路原理图的绘制和PCB布局的设计。

在PCB设计中,设计人员需要根据电路功能和性能要求,选择合适的电子元件并确定其布局位置,同时还要进行信号线的布线规划以保证信号传输的稳定性。

3. 文件输出完成PCB设计后,设计人员需要将设计文件输出为Gerber文件格式或者其他标准的PCB生产文件格式。

这些文件包括焊盘层、丝印层、贴片层等不同图层的信息,以便后续的PCB制造工艺步骤进行处理。

4. 图纸制作根据设计文件输出的信息,制造工厂将制作相应的PCB生产图纸。

这些图纸包括PCB板材的信息、电路布局的尺寸和位置、焊盘的大小和位置等详细信息,以便制造工艺的准确控制。

5. 材料准备在PCB制造过程中,需要准备好各种所需材料,包括PCB板材、蚀刻剂、感光胶片、钻孔机等。

这些材料的选择和质量直接影响到最终PCB的质量和可靠性。

6. 板材预处理制造PCB的第一步是对板材进行预处理。

这个步骤包括剪裁、打磨、去尘等操作,以确保板材表面的平整度和清洁度,为后续工艺步骤提供良好的基础条件。

7. 图纸对切根据PCB生产图纸中的信息,将板材按照指定的尺寸进行切割。

切割后的板材尺寸应与设计文件中的电路布局相匹配,以确保最终PCB的尺寸精确度。

8. 蚀刻蚀刻是将板材上多余的铜层移除的过程。

制造工厂将在板材表面涂覆蚀刻剂,并通过化学反应将未被覆盖的铜层蚀去,从而形成电路布局。

蚀刻过程需要严格控制时间和温度,以保证蚀刻效果的准确性。

9. 钻孔在PCB上钻孔是为了安装电子元件和进行多层板互连。

制造工厂使用钻孔机进行钻孔操作,根据设计文件中的钻孔信息,在板材上打出相应位置的孔洞。

印刷电路板的制作工艺流程简介1. 设计原理图和布局:首先,设计师需要根据电路的功能需求和尺寸要求,绘制出原理图和 PCB 布局图,并确定元器件的安装位置和连接方式。

2. 制作光阴版:将设计好的 PCB 布局图通过光阴版在铜箔基板上转移出图案。

这一步通常需要使用光刻技术,并在光阴版上覆盖一层光敏胶。

3. 酸蚀铜箔:利用化学蚀刻方法,将 PCB 基板上未被光阴版覆盖的铜箔部分蚀除,留下设计好的电路布线图案。

4. 打孔:通过机械或激光打孔技术,在 PCB 基板上钻孔,以便安装元器件和进行电路连接。

5. 贴膜:将 PCB 表面涂覆一层保护膜,以防止电路板被污染、氧化或受到机械损伤。

6. 焊接元器件:使用自动化设备或手工将各种元器件焊接到 PCB 上,并进行必要的测试和调试。

7. 测试验证:通过加电测试、连通性测试等手段,对制作好的 PCB 进行功能性和可靠性的验证。

以上是印刷电路板制作的主要工艺流程,其中不同工艺环节需要使用专业的设备和技术,并且需要严格按照制定的标准和规范进行操作,以保证最终产品的质量和性能。

印刷电路板(PCB)作为电子产品的核心组成部分,在现代科技和工业领域中起着至关重要的作用。

其制作工艺流程的精细和复杂程度直接影响到电子产品的性能、可靠性和成本。

下面我们将继续讨论 PCB 制作的其他关键步骤和相关内容,全面了解 PCB 的制作工艺。

8. 成品加工:在焊接元器件之后,PCB 还需要进行成品加工,包括修边、整平、加工外框、清洁等工序,以确保 PCB 的外观整洁、尺寸精准。

9. 表面处理:PCB 的表面处理非常重要,目的是为了提高 PCB 的耐腐蚀性、可焊性和连接性。

常见的表面处理方法包括热浸锡、喷锡、化学镍金、喷镀银等,不同的表面处理方式适用于不同的应用场景和要求。

10. 印刷:如果 PCB 需要印刷标识、文字或图案等,还需要进行丝网印刷或喷墨印刷等工艺,以便于识别和管理。

11. 质量检测:在 PCB 制作的整个过程中,质量检测是至关重要的一环。