汽车产品开发术语

- 格式:xlsx

- 大小:19.18 KB

- 文档页数:1

汽车制造行业专业术语大全1、车身结构—汽车的主体结构,包括车顶、车底、车门等部分。

2、底盘—汽车的底部结构,包括底盘框架、前后悬挂系统、驱动系统等。

3、发动机—汽车的动力源,负责产生功率以驱动车辆。

4、变速器—控制发动机输出功率并传输到车轮的装置,包括手动变速器和自动变速器。

5、制动系统—控制车辆减速和停车的系统,包括刹车片、刹车盘、刹车液等部分。

6、悬挂系统—支撑和平衡车身的系统,包括弹簧、避震器、悬挂臂等。

7、燃油系统—用于储存和供应燃料给发动机的系统,包括油箱、燃油泵、喷油嘴等。

8、排气系统—将废气从发动机排放出去的系统,包括排气管、催化器、消声器等。

9、电子控制单元(ECU)—控制和监测车辆电子系统的计算机模块。

10、车身电子系统—控制车辆的电子设备,包括仪表盘、音响系统、导航系统等。

11、碰撞安全系统—预防和减轻碰撞伤害的系统,包括安全气囊、车身结构设计等。

12、高强度钢—在车身结构中使用的高强度钢材,用于提高车体刚性和安全性能。

13、轮胎—安装在轮毂上,与地面接触的橡胶制品,提供车辆的抓地力和悬挂舒适性。

14、助力转向系统—增加转向力和减轻驾驶员转向努力的系统,通常采用液压或电动助力。

15、故障诊断系统—监测和诊断车辆故障的系统,通过传感器和计算机分析车辆性能。

16、排放控制系统—控制和减少车辆排放物的系统,包括催化器、氧传感器、排气循环阀等。

17、充电系统—向电动车辆或混合动力车辆供应电能的系统,包括电池、充电器等。

18、能量回收制动系统—利用制动过程中的能量转化为电能,储存起来用于供应给电动设备。

19、车辆动力学—研究车辆运动和行驶性能的学科,包括加速度、制动距离、操控稳定性等。

20、燃油经济性—衡量车辆燃油利用效率的指标,通常以每加仑或每百公里行驶的里程为单位。

TTO Tool Try-Out 工装设备试运行(J1) Job 1 整车投产DFMEA Design Failure Mode Effects Analysis 故障模式影响分析设计DVP Design Verification Plan 设计验证计划DVP&R Design Verification Plan & Report 设计验证计划和结果FMEA Failure Mode Effects Analysis 故障模式影响分析FPDS Ford Product Development System 福特产品开发系统GYR Green-Yellow-Red 绿-黄-红MRD Material Required Date 物料要求到厂日OTT OK-TO-TOOL 可以开模TKO Tooling-Kick-Off 工装启动OEM original Equipment Manufacturer 设备最初制造厂FtF/F2F Face To Face 面对面会议PV Production Validation 产品验证OTS Off-Tooling-Sample 完全工装样件QOS Quality Operating System 质量运作体系TS-16949 Technical Specification – 16949 技术规范-16949APQP Advanced Product Quality Planning 先期产品质量计划IPD In Plant Date 进厂日PPM Parts per Million (applied to defective Supplier parts) 零件的百万分比率(适用于供应商不合格零件)PPAP Production Part Approval Process 生产件批准程序Pre-PV Pre -Production Validation 产品预先验证1PP- First Phase of Production Prove-Out 第一次试生产3C Customer(顾客导向)、Competition(竞争导向)、Competence(专长导向)4S Sale, Sparepart零配件, Service, Survey信息反馈5S 整理,整顿,清理,清洁,素养8D- 8 DisciplineABS Anti-lock Braking SystemAIAG 美国汽车联合会ANPQP Alliance New Product Quality ProcedureApportionment 分配APQP Advanced Product Quality PlanBacklite Windshield 后窗玻璃Benchmark Data 样件资料bloodshot adj.充血的, 有血丝的BMW Bavarian Motor WorksCertified Purchasing manger 认证采购经理人制度CB- Confirmation Build 确认样车制造CC- Change CutOff 设计变更冻结CC\SC- critical/significant characteristicCCR Concern & Countermeasure RequestCCT Cross Company TeamCharacteristics Matrix 特性矩阵图COD Cash on Delivery 货到付现预付货款(T/T in advance) CP1- Confirmation Prototype 1st 第一次确认样车CP2- Confirmation Prototype 2nd 第二次确认样车Cpk 过程能力指数Cpk=Zmin/3CPO Complementary Parts orderCraftsmanship 精致工艺Cross-functional teams 跨功能小组CUV Car-Based Ultility VehicleD1:信息收集;8DD2:建立8D小组;D3:制定临时的围堵行动措施,避免不良品流出;D4:定义和证实根本原因,避免再发;D5:根据基本原因制定永久措施;D6:执行和确认永久措施;D7:预防再发,实施永久措施;D8:认可团队和个人的贡献。

关于车载开发的专业词汇车载开发涉及的专业词汇众多,且很多术语都有相应的英文缩写或简称。

以下是一些常见的车载开发专业词汇:1. ECU (Electronic Control Unit):电子控制单元,是车载系统中用于控制发动机、变速箱等核心部件的电子设备。

2. CAN (Controller Area Network):控制器局域网络,是一种车辆内部通信网络协议,用于各种控制单元之间的通信。

3. GPS (Global Positioning System):全球定位系统,用于确定车辆的位置和导航。

4. OBD (On-Board Diagnostics):车载诊断系统,用于监控车辆的运行状况并诊断故障。

5. HMI (Human-Machine Interface):人机交互界面,指车载系统中与驾驶员交互的部分,如仪表盘、中控屏幕等。

6. ADAS (Advanced Driver Assistance Systems):高级驾驶辅助系统,包括自适应巡航控制、车道保持辅助等功能。

7. IoT (Internet of Things):物联网,指将车辆连接到互联网,实现车与车、车与基础设施之间的信息交换。

8. V2X (Vehicle to Everything):车辆对一切,是指车辆与其他车辆、行人、基础设施等的通信技术。

9. LiDAR (Light Detection and Ranging):激光雷达,用于测量车辆周围物体的距离,常用于自动驾驶技术中。

10. UI (User Interface):用户界面,指车载系统中供用户操作的界面设计。

11. UX (User Experience):用户体验,指用户在使用车载系统时的感受和体验。

12. API (Application Programming Interface):应用程序编程接口,用于车载系统中不同软件组件之间的通信。

13. SDK (Software Development Kit):软件开发工具包,提供给开发者用于创建车载应用的工具集。

汽车开发流程术语一、概述汽车开发流程是指从汽车概念设计到量产交付的全过程,涵盖了从需求分析、设计开发、验证测试到生产制造等多个环节。

本文将介绍汽车开发流程中常用的术语和相关内容。

二、需求分析阶段1. 市场调研:通过对潜在用户群体的需求、市场趋势和竞争对手的产品进行研究,以确定目标市场和产品定位。

2. 用户需求分析:通过与用户进行沟通和调研,了解用户对汽车的功能、性能、安全等方面的需求,以制定产品开发的目标和要求。

3. 功能规划:根据用户需求和市场调研结果,制定汽车的功能规划,明确车型的配置、选装项目和标配功能等。

三、设计开发阶段4. 概念设计:基于用户需求和市场调研结果,进行创新性的设计,形成初始的产品概念,并进行初步评估和论证。

5. 详细设计:在概念设计的基础上,进行细化设计,包括外观设计、结构设计、动力系统设计、电子系统设计等。

6. 集成设计:将各个子系统的设计进行整合,确保其相互协调和兼容,以满足整车的功能和性能要求。

7. 验证测试计划:制定验证测试的目标、方法和流程,明确测试项目和测试标准,以验证汽车的各项性能指标。

8. 试制样车制造:根据设计要求和生产工艺,制造少量试制样车,用于验证测试和产品改进。

四、验证测试阶段9. 功能性测试:对汽车的各项功能进行测试,包括动力性能、悬挂系统、制动系统、转向系统等。

10. 安全性测试:测试汽车在碰撞、侧翻、刹车距离等各方面的安全性能,确保车辆在各种情况下的安全性。

11. 可靠性测试:通过长时间的耐久性测试,评估汽车的可靠性和使用寿命,以确保产品的质量和可靠性。

12. 环保性测试:测试汽车的排放性能和燃油经济性,以满足环保法规和用户对节能环保的需求。

五、生产制造阶段13. 生产计划:根据市场需求和销售预测,制定生产计划,包括产量、交付时间、零部件供应等。

14. 零部件采购:根据生产计划和供应商能力,进行零部件的采购和供应链管理,确保生产的顺利进行。

15. 生产调试:将各个零部件组装成整车,并进行功能调试和性能测试,确保整车的质量和功能正常。

tampa 大众开发流程术语Tampa 大众开发流程术语引言:在Tampa大众开发流程中,有许多术语被广泛使用。

这些术语有助于开发团队之间的沟通和协作,确保项目按计划顺利进行。

在本文中,我们将介绍一些常见的Tampa大众开发流程术语,以帮助您更好地理解和应用这些概念。

一、需求分析和规划阶段:1. 用户故事(User Stories):用户故事是描述系统功能或需求的简短描述。

它们通常由用户或利益相关者提出,用于明确开发团队需要实现的功能和期望的结果。

2. 产品路线图(Product Roadmap):产品路线图是一种高层次的计划,用于指导产品的发展方向。

它描述了产品的愿景、主要功能和计划的发布时间表,帮助团队了解项目的整体目标和优先级。

3. 需求调研(Requirement Elicitation):需求调研是通过与利益相关者交流、访谈和调查等方式,收集和明确项目需求的过程。

它有助于团队了解用户的期望和需求,并为后续开发工作提供指导。

二、设计和开发阶段:1. 原型(Prototype):原型是一种用于展示系统功能和界面的模型。

它可以是简单的草图或交互式的模拟,用于验证设计和收集反馈,以便在开发之前进行修改和改进。

2. 数据库模型(Database Model):数据库模型是描述系统数据结构和关系的图表或文档。

它定义了数据表、字段和关联关系,为开发人员提供了设计数据库的指导。

3. 代码审查(Code Review):代码审查是一种团队成员之间相互检查和评估代码质量的过程。

它有助于发现潜在的问题和错误,并提供改进建议,以确保代码的可读性、可维护性和安全性。

4. 单元测试(Unit Testing):单元测试是对软件系统中最小可测试单元(如函数或方法)进行测试的过程。

它旨在验证每个单元的功能和正确性,以提高代码质量和可靠性。

三、测试和部署阶段:1. 集成测试(Integration Testing):集成测试是对系统不同组件之间的集成进行测试的过程。

大众汽车开发术语导读中国人,在学习新技术、掌握新技能的过程是非常痛苦的。

为什么?因为在很多新技术、新技能方面,老外比我们走得要早很多,先行制订了行业规则,而我们只能被动的去学习。

比如编程语言、行业缩写等等,都是以外文为基础的。

今天,我们就来认识一下大众常见的缩写。

1、零件报交/质量控制点很多朋友一定听过ZP7、ZP5零件,这到底是什么呢?我们先来看看ZP是什么意思。

ZP是德文Zählpunkt的简称,是质量控制点的意思,为了监督生产车间整个生产过程的质量,在交付下道工序前的最后一道环节设立质量控制点,由主机厂质量相关人员负责进行监督、评价质量状态。

我们都知道整车的四大工艺是冲压、焊装、涂装、总装,质量控制点的设置也是大体按照这个逻辑。

整车四大工艺(图片来源于网络)A、ZP4因为发动机比较关键,所以在此也会设置控制点,这就是ZP4,发动机质量控制点。

发机机(图片来源于网络)一般由质保相关人员按照相应的质量要求对发动机装配车间送检的发动机总成进行报交检验,同时核对车间装配流程卡的检验内容,完全符合质量要求后,给予放行。

B、ZP5冲压和焊接放在一起,设置白车身质量控制点(ZP5),为什么叫白车身,因为还没有涂上油漆。

白车身(图片来源于网络)车身车间对白车身进行拼装完成后,质保相关人员按照相应质量要求(如车身匹配缝隙、车身表面、焊接等)进行报交检验。

C、ZP5a冲压和焊接之后,就是涂装了,涂装的油漆质量控制点,就是ZP5a,至于为什么叫ZP5a,不叫ZP6,抱歉老师也不知道。

油漆车间对白车身进行涂装完成后,质保相关人员按照相应的质量要求(油漆表面质量、油漆防腐功能)进行报交检验。

D、ZP6? No!是ZP7ZP7就是总装车间的装配(总装)完后的质量控制点了。

按照相应质量要求(电器功能、零件缝隙匹配、整车表面质量、排放标准、整车动态性能)进行报交检验。

总装报交(图片来源于网络)E、你以为这就结束了?抱歉,还有ZP8四大工艺虽然已经结束了,但是还是一道质量控制点,它就是ZP8,由质保相关人员按照相应的质量要求(电器功能、零件缝隙匹配、整车表面质量)对总装车间送检的成品车进行最终报交检验并核对车间装配流程卡的检验内容,最终发放整车合格证。

简单聊一下产品开发的5个阶段,汽车行业称为APQP(Advanced Product Quality Plan),中文翻译叫先期产品质量策划。

汽车行业里面的人大多听说过APQP,不过真正了解APQP的人并见得多。

APQP大体分为5个阶段(这里已经假设已经拿到客户的提名信或者签订了商务合同):项目计划和项目启动(Project Plan & Kick—off),设计放行(Design Release),设计验证(Design Validation),过程验证(Process Validation),量产准备(PPAP&SOP)。

有些公司把APQP分为8个阶段或9个阶段,大同小异,其基本思想都是遵循APQP五大阶段。

APQP第一阶段,项目计划和立项部分。

做任何事,计划做足准备充分都是减少风险增加成功率的最好方法。

做项目更是如此,所以第一阶段的重点在于项目计划做得是否足够细足够好。

项目在准备启动之前,项目最好准备项目的各项计划。

在这个阶段,一般来说,计划做得越早做得越细,对后续的项目管理就越有利.项目计划主要包括项目时间计划,项目风险评估,项目费用计划,责任分工计划。

这几个计划做好了,基本抓住了项目的命脉。

其中项目风险评估尤为重要,通常来讲,项目风险评估是在初步的项目时间计划,费用计划和责任分工等完成的基础下才能相对准确完成。

还有,项目计划不是说越细越好,但计划中不应遗漏某些关键环节。

APQP第二阶段,设计放行。

这个阶段包括两大部分,设计方案确立阶段和设计细节确立阶段。

这里的设计方案阶段一般指设计的粗略构想,是设计大方向的确立阶段,一般是通过手板样品和简单的电器实验(Pre—DV)来验证方案的可行性,此阶段是动态的,如果手板样件有问题,还得继续修正方案直到满足要求为止。

这个阶段非常重要,设计大方向都错了,以后就一错再错,结果往往就是推到重做,这会花费额外人力物力。

设计细节确立阶段是在设计方案已经通过审核的前提下进行的,此阶段也是动态过程,细节设计方案出来以后,也会制作样件来验证方案的可靠性,此阶段的样品一般具备部分软件功能,所以验证的主要内容是EMC(电磁干扰和抗干扰)实验。

汽车研发与制造专业术语汇总1. 汽车制造 - Automobile Manufacturing2. 汽车研发 - Automobile Research and Development (R&D)3. 汽车设计 - Automotive Design4. 动力系统 - Powertrain System5. 车身结构 - Vehicle Body Structure6. 底盘系统 - Chassis System7. 混合动力 - Hybrid Power9. 电动机 - Electric Motor10. 能源管理系统 - Energy Management System11. 燃料电池 - Fuel Cell12. 变速器 - Transmission13. 驱动轴 - Drive Shaft14. 刹车系统 - Brake System15. 悬挂系统 - Suspension System16. 转向系统 - Steering System17. 车轮驱动 - Wheel Drive18. 燃油喷射装置 - Fuel Injection System19. 排放控制系统 - Emission Control System20. 汽车安全 - Automotive Safety21. 碰撞安全 - Crash Safety22. 安全气囊 - Airbag23. 动力输出 - Power Output24. 引擎输出功率 - Engine Output Power25. 马力 - Horsepower (HP)26. 转速 - Revolutions Per Minute (RPM)27. 发动机转速 - Engine RPM28. 加速度 - Acceleration29. 最高速度 - Top Speed30. 运动性能 - Performance31. 行驶阻力 - Rolling Resistance32. 空气阻力 - Air Resistance33. 高速行驶稳定性 - High Speed Stability34. 转弯半径 - Turning Radius35. 转向灵活性 - Steering Flexibility36. 驱动方式 - Drive Mode37. 前驱 - Front-Wheel Drive (FWD)38. 后驱 - Rear-Wheel Drive (RWD)39. 四驱 - Four-Wheel Drive (4WD)40. 智能驾驶 - Intelligent Driving41. 自动驾驶 - Autonomous Driving42. 感知系统 - Perception System43. 控制系统 - Control System44. 制动系统 - Braking System45. 监测系统 - Monitoring System46. 传感器 - Sensor47. 摄像头 - Camera48. 激光雷达 - Lidar (Light Detection and Ranging)49. 雷达 - Radar50. 超声波 - Ultrasonic51. 航空航天工程 - Aerospace Engineering53. 空气动力学 - Aerodynamics54. 解决方案 - Solution55. 耐久性 - Durability56. 稳定性 - Stability57. 谐波 - Harmonic58. 系统集成 - System Integration59. 系统优化 - System Optimization60. 设备现场验证 - Equipment On-Site Verification61. 审查结果确认 - Confirmation of Review Results62. 控制程序 - Control Program63. 安全性评估 - Safety Assessment64. 安全性论证 - Safety Demonstration65. 故障模式和影响分析 - Fault Mode and Effect Analysis (FMEA)66. 可靠性 - Reliability67. 性能测试 - Performance Testing68. 效能测试 - Efficiency Testing69. 耐久测试 - Durability Testing70. 车辆测试台 - Vehicle Test Bench71. 噪音测试 - Noise Testing72. 振动测试 - Vibration Testing73. 线性加速度 - Linear Acceleration74. 制动距离 - Braking Distance75. 操控性 - Handling76. 稳定性控制系统 - Stability Control System77. 碰撞测试 - Crash Testing78. 正面碰撞 - Frontal Crash79. 侧面碰撞 - Side Impact80. 翻车测试 - Rollover Testing81. 高温测试 - High Temperature Testing82. 低温测试 - Low Temperature Testing83. 湿度测试 - Humidity Testing84. 耐久性验证 - Durability Verification86. 安全标准规范 - Safety Standard Specification87. 环境法规 - Environmental Regulation88. 国际标准组织 - International Standards Organization (ISO)89. 汽车工程师 - Automotive Engineer90. 研发团队 - Research and Development Team91. 制造工艺 - Manufacturing Process92. 产品质量 - Product Quality93. 工艺改进 - Process Improvement94. 成本控制 - Cost Control95. 供应链管理 - Supply Chain Management96. 过程控制 - Process Control97. 产能规划 - Capacity Planning98. 质量控制 - Quality Control99. 供应商评估 - Supplier Evaluation100. 质量管理体系 - Quality Management System这些术语涵盖了汽车研发与制造的各个方面,可以帮助人们更好地理解和参与汽车的设计、研发和制造过程。

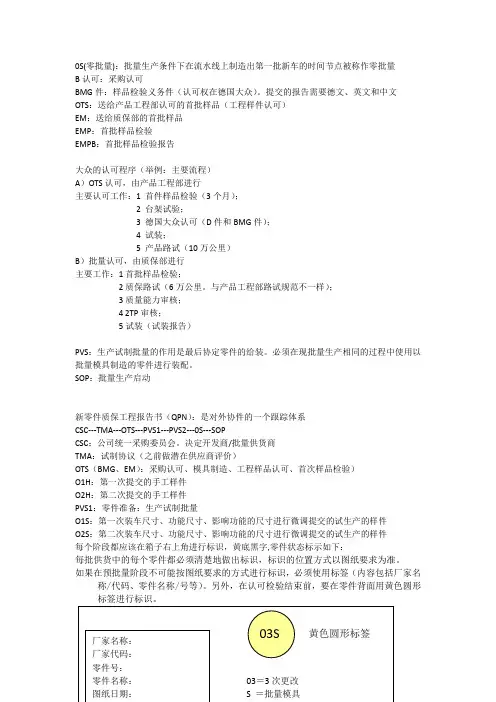

0S(零批量):批量生产条件下在流水线上制造出第一批新车的时间节点被称作零批量B认可:采购认可BMG件:样品检验义务件(认可权在德国大众)。

提交的报告需要德文、英文和中文OTS:送给产品工程部认可的首批样品(工程样件认可)EM:送给质保部的首批样品EMP:首批样品检验EMPB:首批样品检验报告大众的认可程序(举例:主要流程)A)OTS认可,由产品工程部进行主要认可工作:1 首件样品检验(3个月);2 台架试验;3 德国大众认可(D件和BMG件);4 试装;5 产品路试(10万公里)B)批量认可,由质保部进行主要工作:1首批样品检验;2质保路试(6万公里。

与产品工程部路试规范不一样);3质量能力审核;4 2TP审核;5试装(试装报告)PVS:生产试制批量的作用是最后协定零件的给装。

必须在现批量生产相同的过程中使用以批量模具制造的零件进行装配。

SOP:批量生产启动新零件质保工程报告书(QPN):是对外协件的一个跟踪体系CSC---TMA---OTS---PVS1---PVS2---0S---SOPCSC:公司统一采购委员会。

决定开发商/批量供货商TMA:试制协议(之前做潜在供应商评价)OTS(BMG、EM):采购认可、模具制造、工程样品认可、首次样品检验)O1H:第一次提交的手工样件O2H:第二次提交的手工样件PVS1:零件准备:生产试制批量O1S:第一次装车尺寸、功能尺寸、影响功能的尺寸进行微调提交的试生产的样件O2S:第二次装车尺寸、功能尺寸、影响功能的尺寸进行微调提交的试生产的样件每个阶段都应该在箱子右上角进行标识,黄底黑字,零件状态标示如下:每批供货中的每个零件都必须清楚地做出标识,标识的位置方式以图纸要求为准。

如果在预批量阶段不可能按图纸要求的方式进行标识,必须使用标签(内容包括厂家名称/代码、零件名称/号等)。

另外,在认可检验结束前,要在零件背面用黄色圆形。

汽车产品设计开发流程的术语1. 概念设计 (Concept Design)概念设计是汽车产品设计开发流程的起点,它包括通过市场调研和用户需求分析来确定产品的目标群体和定位。

概念设计阶段的主要目标是确定产品的整体外观和风格,以及初步确定产品的功能和特点。

2. 草图设计 (Sketch Design)在概念设计完成后,设计师将开始进行草图设计。

这一阶段是通过手绘或计算机辅助设计软件来创建车辆的初步外观设计。

设计师会进行多次修改和优化,直到获得满意的设计概念。

3. 三维建模 (3D Modelling)在草图设计完成后,设计师将使用三维建模软件将设计概念转化为真实的三维模型。

这个阶段的设计师需要考虑产品的内部结构和比例,并与工程师合作以确保设计的可行性和制造性。

4. 造型设计 (Clay Modelling)造型设计是将三维模型转化为物理模型的过程。

设计师将使用黏土和其他材料,在一个模型车间里手工塑造出车身外形的模型。

这个过程充分展示了设计师的艺术家的手法,因为它要求工匠级别的技巧和经验。

5. 工程设计 (Engineering Design)工程设计是将造型设计转化为可生产之车型的过程。

在这个阶段,设计师和工程师合作,解决工程问题,例如引擎配置、底盘设计、安全性能等。

目标是使设计在可生产的前提下尽可能保持概念设计的外观和风格。

6. 样车制造 (Prototype Manufacturing)样车制造是制造车辆的雏形以用于测试和评估的过程。

这个阶段的主要方法是使用专业的工具和工程技术人员来完成车辆的生产。

样车通常是按照设计和工程规格制造的,但可能不是最终的生产质量。

7. 车辆测试 (Vehicle Testing)车辆测试是评估车辆性能和安全性的过程。

这包括相关的测试,如制动测试、加速测试、悬挂系统测试以及碰撞测试等。

通过这些测试,设计师和工程师可以确认产品是否符合设计要求,并对需要改进的方面提出建议。

整车开发必知术语定义1 平台项⽬开发全新的车型平台,采⽤全新的整车造型、总布置、底盘和配置。

2 车型项⽬在已有的车型平台基础上,采⽤全新整车造型(车⾝结构及内外饰全新开发)和布置⽅案,底盘选⽤成熟的零部件,更改系统模块的整车项⽬。

3 变型项⽬在已有的车型平台基础上,全新外饰/内饰开发(⼤facelift)、关键零部件开发、局部更改升级、核⼼配置变更(如换动总、右舵开发)等。

4 ⼩改项⽬不改变现有平台和造型,只是局部改变造型(⼩facelift)、认证等,选⽤成熟零部件对车型进⾏范围性更改。

5 阀点(Gate)在项⽬各阶段设置的控制点,⽤来确保产品开发项⽬在每阶段所有活动均满⾜产品要求、产品和过程已达到进⼊下⼀个阶段的条件。

即⽤来作为产品开发过程中产品或完全通过、有条件通过或不通过的系列控制点。

6 VTS(Vehicle Technical Specification)整车技术规范,包括整车技术要求、核⼼价值,使⽤标准的条件以及相应责任条款。

7 SSTS(Sub-system TechnicalSpecification)⼦系统技术规范。

是规定⼦系统的⼀系列要求(特征、性能、设计)以及认证⽅法的⼯程⽂件8 SOR(State of Requirement)需求定义,亦称招标技术⽂件,⽤于零部件供应商定点,包含交付物、时间计划、成本和职责,从设计开发到装车、试验认证等各个环节。

9 TG0数据粗略的三维数模,表明零件在整车位置上的基本外形和尺⼨。

数模包含有主要的特征、边缘和界⾯,以及中⼼线(线束和管状物),可⽤于零部件定点。

10 TG1数据数模包含有所有零件界⾯、过渡⾯、紧固件孔和位置。

根据TG1数据,选定的模具供应商可进⾏模具设计、可⾏性分析,完成全部设计和优化,在商定的表⾯数据公差允许范围内进⾏模具锻造和加⼯(部分可⽤于软模制造)。

11 TG2数据最终的三维数模。

表明了在整车位置上的完整的零件设计意图。