镁合金AZ31B挤压成形工艺及模具研究

- 格式:pdf

- 大小:359.71 KB

- 文档页数:3

∙典型镁合金的模具设计∙AZ31B镁合金薄壁壳形件真空压铸模的设计利用模内直接抽真空的方法可以解决镁合金薄壁壳形件流程长、填充型腔困难的问题,同时可减少镁合金的氧化和内部气孔、提高压铸件致密度、减小变形和达到高的表面质量要求。

分析了薄壁壳形件镁合金真空压铸模设计的要点,指出了模具浇注系统、排溢系统、冷却系统和推出机构等的设计与常规压铸模具设计之间存在的差别,确保真空压铸成型工艺能够顺利实现。

1 引言镁合金薄壁件较好的成形方案是真空压铸,真空压铸成形有2种方法:①利用真空罩密封压铸模成形法;②模腔直接抽真空成形法。

由于模腔直接真空法对装备要求较低,抽气量小且生产周期短,得到较多地应用。

模腔直接抽真空压铸法的关键是真空压铸模的设计与制造。

以笔记本电脑机壳为例,说明薄壁镁合金压铸件真空压铸模设计的要点,以供参考。

2 薄壁壳形件压铸工艺参数选择图1所示压铸件材料为镁合金AZ31B,其化学成分为:2.50%一3, 50% Al、0.61%一1. 40% Zn、0.20%-1 . 0% Mn、Si À≤0. 10%、Fe ≤ 0,005 %、Cu≤0.05%, Ni0. 005%、总杂质0.30%,密度为1. 8g/mm 3。

压铸件最大轮廓尺寸为246mm x 200nvn,均匀壁厚为1. 26mm,最小壁厚为0. 8mm,筋厚为0. 6mm,压铸件总质量约为75.38。

依据压铸件的结构特点和要求,为增强镁合金液的充填能力、减少氧化、提高压铸件质量,采用模腔直接抽真空压铸法成形。

基本工艺过程为:镁合金液注人压室,压射冲头密封注料口后开始抽真空,达到一定真空度后,关闭总排气槽,此时压射冲头转为快速压射,经保压、冷却、开模取件,完成一次真空压铸成形过程。

成形工艺参数初选为:压射比压400MPa、压射速度0. 8m/s、合金的充填速度约35一40m/ s、充填时间取0.03S ,合金浇注温度660 一70090,模具温度取27090,涂料为聚乙烯煤油,精确工艺参数依据试模情况确定。

AZ31镁合金板材的限制性模压工艺研究中期报告

中期报告:AZ31镁合金板材的限制性模压工艺研究

研究背景:AZ31镁合金是一种具有良好可加工性和高强度的轻质材料,被广泛应用于航空航天、汽车、电子等领域。

其中,板材常用于结构件的制造,而限制性模压(SPM)工艺是一种替代传统冷轧加工的新技术,能够实现高效率的材料成形。

研究目的:探究AZ31镁合金板材限制性模压工艺的可行性,并优化工艺参数。

研究内容:

1.实验设计

选取板材厚度、阳极氧化层厚度、模具间隙、模具温度等因素进行组合实验设计,通过统计分析得到主要因素和交互作用。

2.材料制备

采用真空电弧熔炼-铸态轧制-热轧制备AZ31镁合金板材,取样制备阳极氧化层。

3.限制性模压加工

采用硬合金模具进行模压加工,记录压力、温度等参数,得到板材的力学性能和表面质量。

研究进展:

1.实验结果分析

通过方差分析(ANOVA)得出最优组合方案为板材厚度为1mm、阳极氧化层厚度为10μm、模具间隙为0.05mm、模具温度为160℃,对应材料的屈服强度和延伸率分别为174MPa和17.5%。

2.优化参数探究

根据实验结果,进行模具温度与间隙的交互作用分析,确定最佳阈值为模具温度为150℃,间隙为0.1mm。

3.力学性能评估

采用拉伸试验和显微组织观察等方法,评估板材的力学性能和表面质量,发现其较高的屈服强度和延伸率在实际应用中能够获得更好的机械性能。

结论与展望:

AZ31镁合金板材的限制性模压工艺是可行的,并且在适当的参数范围内能够得到优化的力学性能和表面质量。

未来,需要进一步探究工艺的稳定性和应用范围,以及材料的微观组织与力学性能之间的关系。

AZ31B 镁合金挤压工艺研究黄光胜, 汪凌云, 范永革金属成形工艺Vol. 20 №. 5 2002:11-14镁及镁合金是所有金属结构材料中最轻的,其密度只有1. 74g/ cm3 ,是铝的2/ 3 ,比钢轻78.1 %。

与其它金属材料以及工程塑料相比,镁合金具有很高的比强度和比钢度。

镁合金已被誉为21 世纪的金属,近年来在汽车、航空航天、电子工业领域获得了迅速的发展,而且发展前景越来越好[1 ,2 ] 。

作为一种新兴金属材料,镁的现有使用状况远没有充分发挥镁合金材料的潜在优势,镁合金在实际工业应用方面的发展远不及铝合金和钢铁工业,其规模只有铝业的1/ 50 ,钢铁工业的1/ 160[3 ] 。

其主要原因是: (1) 作为工程材料,大多数的镁结构件都来自压铸这一种加工方式,限制了产品品种和类型; (2) 应用范围小,镁压铸件的80 %来自汽车工业,而且90 %又是室温使用的结构件,且主要局限于小体积零件。

由于镁的晶体结构为密排六方,塑性不及面心立方结构的铝,塑性成形能力差[4 ] ,因而镁合金在压铸成形领域优先得到重视和发展。

变形镁合金与铸造镁合金相比,有更优良的综合力学性能,因此为了推动镁合金在航空、航天、汽车、摩托车等领域内的大量应用,发展我国的镁工业,必须大力开发变形镁合金及其生产工艺。

对镁合金的挤压工艺进行了生产性试验研究。

1 实验方法及挤压参数的确定1. 1 实验方法试验合金为AZ31B ,其成分为表1。

在油炉中熔炼,所用原料为Mg(1 级) ,Al (1 级) ,Zn (1级) ,Al-10 %Mn 中间合金。

熔炼过程中采用熔剂保护,石墨模铸造。

棒材与型材铸锭尺寸为<108mm ×250mm ,管材铸锭的尺寸为( <117mm/ <35mm) ×260mm。

铸锭均匀化处理温度为400 ℃,保温时间为12h。

铸锭均匀化处理后,车外皮,再挤压。

棒材与型材在1250t 卧式挤压机上成形,管材在600t 的立式挤压机上成形。

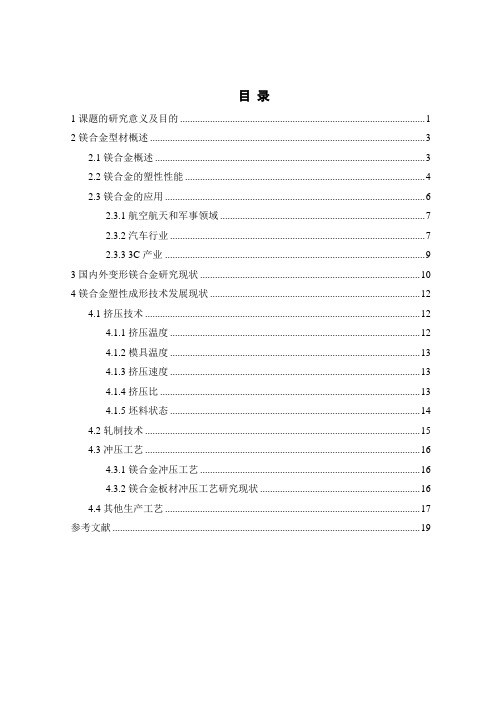

目录1课题的研究意义及目的 (1)2镁合金型材概述 (3)2.1镁合金概述 (3)2.2镁合金的塑性性能 (4)2.3镁合金的应用 (6)2.3.1航空航天和军事领域 (7)2.3.2汽车行业 (7)2.3.3 3C产业 (9)3国内外变形镁合金研究现状 (10)4镁合金塑性成形技术发展现状 (12)4.1挤压技术 (12)4.1.1挤压温度 (12)4.1.2模具温度 (13)4.1.3挤压速度 (13)4.1.4挤压比 (13)4.1.5坯料状态 (14)4.2轧制技术 (15)4.3冲压工艺 (16)4.3.1镁合金冲压工艺 (16)4.3.2镁合金板材冲压工艺研究现状 (16)4.4其他生产工艺 (17)参考文献 (19)1 课题的研究意义及目的随着科技的发展,在21世纪,保护环境,实现人类的可持续发展,已经成为世界各个国家共同关心的问题。

合理使用、节约和保护资源,提高资源的利用率,从传统的高消耗、粗放型模式向可持续发展、集约型模式转变,也已经受到社会各界的普遍重视。

镁是所有结构用金属及合金材料中密度最低的,与其他金属结构材料相比,镁及其合金具有比强度、比刚度高,减振性、电磁屏蔽和抗辐射能力强,易切削加工,易回收等一系列优点[1-3]。

鉴于这些优点,镁合金已被广泛地应用于汽车、通信、电子、电器、航空、航天、国防、冶金、化学、办公、家用和体育用品等行业中,被誉为“21世纪的绿色工程材料”[4]。

特别是自二十世纪九十年代初以来,日益紧迫的能源和环保问题极大地刺激了镁合金的发展,全球范围内对镁合金的需求呈现强劲、持续的增长趋势,其应用重点也由航空、航天和军事等领域转向交通运输、电子、电器等民用领域[5-9]。

尽管如此,镁从被发现至今近两百年来,工业应用发展缓慢,尤其是变形镁合金。

虽然近十几年来,镁合金呈现出快速发展的势头,但是其应用范围仍受到很大限制,这主要是因为传统上视镁合金为一种塑性成形性能差的材料,同时,大多数镁合金又具有较好的铸造性能,使得目前镁合金产品以铸件尤其是压铸件居多。

Science and Technology &Innovation ┃科技与创新2018年第07期·57·文章编号:2095-6835(2018)07-0057-03AZ31B 镁合金笔记本外壳冲压工艺技术研究高孝书,赵雪妮(陕西科技大学,陕西西安710021)摘要:研究了AZ31B 镁合金笔记本外壳冲压成形工艺,分析了单工艺参数和多工艺参数对冲压成形性能的影响,确定了工艺参数对冲压成形深度影响的先后顺序。

研究表明,采用正交优化后的工艺参数组合能显著提高AZ31B 镁合金笔记本外壳的冲压成形性能。

关键词:AZ31B 镁合金;笔记本外壳;冲压;正交优化中图分类号:TG27文献标识码:ADOI :10.15913/ki.kjycx.2018.07.057本文选用1.0mm 厚AZ31B 镁合金板材作为研究对象,运用DEFORM 和DYNAFORM 有限元数值模拟与热冲压试验相结合的手段,研究了影响冲压成形性能的单工艺参数以及多工艺参数的组合。

1单工艺参数的影响分析1.1凸模圆角的影响本文研究了凸模圆角半径R p =0.75mm 、1.5mm 、3mm 、6mm 、12mm 的冲压成形情况,直壁圆角半径R c =4mm ,压边力F =9800N ,板材温度T b =250℃,凸模温度T p =100℃,由图1和图2可见,凸模圆角半径(R p )越大,最大冲压成形深度越大,镁合金的冲压成形性能越好。

1.2凹模直壁圆角的影响如图2所示,凹模直壁圆角半径R c =1mm 、3mm 、5mm 、7mm 、9mm 、11mm 、13mm ,冲压成形深度总体上随凹模直壁圆角半径的增大而增大,在R c =9mm 时,最大冲压成形深度达到最大值,继续增大凹模直壁圆角半径,冲压成形性能降低,从而验证了Chen Fuh-kuo 等提出存在最佳凹模直壁圆角半径的论断。

1.3凸凹模间隙的影响运用DEFORM 对凸凹模间隙Z =1.0mm 、1.1mm 、1.2mm 、1.3mm 、1.4mm 、1.5mm 的成形情况进行模拟计算。

第4期(总第143期)2007年8月机械工程与自动化M ECHA N ICAL EN GI NEER IN G & AU T O M A T IO N N o.4A ug.文章编号:1672-6413(2007)04-0081-03AZ 31B 镁合金正挤压成形工艺研究*王向东,张宝红,张治民(中北大学材料科学和工程学院,山西 太原 030051)摘要:研究了A Z31B 镁合金正挤压工艺与模具的设计,试验结果表明A Z31B 镁合金经400℃保温16h 均匀化退火后,在挤压温度为250℃~450℃、挤压比为20的工艺条件下,能挤出具有较高表面质量的制品,而且随着锭坯温度的增加,变形抗力峰值减少,较挤压前能获得比较致密的组织和良好的力学性能。

关键词:A Z 31B 镁合金;正挤压;模具中图分类号:T G376.2 文献标识码:A*国家自然科学基金资助项目(50605059)收稿日期:2007-01-23;修回日期:2007-03-07作者简介:王向东(1982-),男,江苏江阴人,硕士研究生。

0 引言进入20世纪90年代以来,由于镁合金具有一系列的优点,在美、英、日、德等发达国家,镁合金以其巨大的发展势头在航空、汽车、电子通讯等广阔的领域中不断得到开发与应用。

与铸造镁合金相比[1],变形镁合金在组织上更细、成分上更均匀、内部更致密,更具有发展前途和潜力,通过变形可以生产出尺寸多样的管、棒、板、型材及锻件产品,并可以通过材料组织的控制和热处理工艺的应用,获得更高的强度、更好的延展性和更多样化的力学性能,从而满足更多样化结构件的需求。

变形镁合金的塑性变形主要有模锻、挤压、轧制等方法,其中挤压是最基本的方法,与其它塑性变形方法相比,经过挤压加工的镁合金产品具有较高的强度、较好的延展性和力学性能。

本研究就是以AZ31B 变形镁合金铸棒为例,采用正挤压加工方法形成镁合金棒材,同时,对其挤压工艺与模具设计进行了初步的研究和探讨。

AZ31B镁合金板材温成形冲压性能研究的开题报告一、研究背景AZ31B镁合金是一种轻质高强度金属材料,广泛应用于航空航天、汽车制造、电子以及医疗设备等领域。

然而,由于其晶粒细小、易氧化等特性,AZ31B镁合金常常难以进行加工成形。

因此,在进行AZ31B镁合金加工成形之前,需要对其温成形冲压性能进行深入研究,以提高其加工成形能力和工艺稳定性。

二、研究目的和意义本研究将以AZ31B镁合金板材为对象,采用温成形和冲压工艺研究其力学行为和变形机理,以揭示其内部微观结构和宏观性质之间的关系。

通过研究AZ31B镁合金板材的温成形冲压性能,可以为制定镁合金板材的成形加工工艺提供科学依据,同时为深入开发和利用AZ31B镁合金的应用提供技术支持。

三、研究内容和方法1.研究内容:(1)AZ31B镁合金板材的制备;(2)AZ31B镁合金板材的温度对力学行为的影响;(3)AZ31B镁合金板材在不同温度下的冲压力学行为;(4)AZ31B镁合金板材温成形和冲压变形机理的分析和研究。

2.研究方法:(1)使用工业纯氧将原料粉末在惰性气氛下进行球磨处理,然后使用真空感应熔炼法制备AZ31B镁合金板材;(2)采用万能试验机,通过单调拉伸、剪切实验等探究AZ31B镁合金板材的温度依存性;(3)使用冲压机进行冲压实验,分析AZ31B镁合金板材冲压时的力学行为;(4)通过综合分析实验结果及其金相显微镜观察等手段,深入研究AZ31B镁合金板材的变形机理与内部结构演化规律。

四、预期研究结果通过本研究,预计可以得到AZ31B镁合金板材的力学行为和变形机理数据,进一步分析该材料在温成形和冲压加工过程中的力学响应,并探讨其内部微观结构和宏观性质之间的关系。

这些结果将为AZ31B镁合金的制造和应用提供更为丰富和精细的科学依据。

2 AZ31B镁合金的超塑性力学特征及变形机制2.1 引言目前,超塑成形主要用于航空工业中的铝、钛等合金零件的生产,很少用于镁合金零件的生产。

由于镁金属的密排六方结构,其室温塑性加工性能较差,超塑成形对于镁合金的应用显得十分重要。

随着镁合金研究和应用的进一步发展,在节能环保的新工业时代,超塑性镁合金的应用将会日益增加,这对工业态(commercial)镁合金而言,意义尤其重大。

镁合金细晶超塑性变形及控制机理已有大量的相关报道,而对具有非典型等轴细晶的工业态(commercial)变形镁合金超塑性的研究较少,因此有必要对工业态(commercial)变形镁合金超塑变形的微观机制作深入研究。

本章对工业态热轧AZ31B镁合金板材的超塑性力学特征和变形机制进行了研究。

试验用热轧AZ31B镁合金板材超塑性拉伸试样的原始组织平均晶粒尺寸约为17.5μm,且组织不均匀,不具有典型等轴细晶组织。

超塑性拉伸试验在重庆钢铁股份有限公司钢铁研究所物理实验室的HT-9102电脑伺服控制材料试验机上进行,高温拉伸试验的温度范围为673~763K,应变速率范围为1×104-~1×103-1-s。

试验测定工业态轧制AZ31B镁合金超塑性变形应变速率敏感性指数m值,流动应力σ和延伸率δ等数据,以及厚向异性指数r、应变强化指数n等成形性能参数。

并寻求轧制AZ31B镁合金板材最佳超塑性变形温度和应变速率,以获得其超塑性最佳变形条件。

采用XL30-TMP扫描电镜对拉伸后试样的断口及超塑性变形轴剖面的空洞进行观察和分析。

旨在为其工业应用打下一定的理论基础。

2.2 AZ31B镁合金超塑性高温拉伸试验2.2.1 试验材料和试样本文研究的实验用材料为工业态热轧AZ31B镁合金板材。

其制备过程为:选取工业态镁合金AZ31B铸锭(化学成分见表2.1),铣面后坯料厚度尺寸为40mm。

坯料的加热温度为733~743K,保温时间6小时;轧制工艺制度:开轧温度为723~733K,热轧道次变形量为15~20%,在轧制过程中采用测温仪测量坯料温度,当温度低于573K时就返回加热炉再加热,使温度达到703~723K,保温时间为1小时。