奥利康制锥齿轮设计与加工技术

- 格式:ppt

- 大小:21.26 MB

- 文档页数:101

手表锥齿轮加工工艺方法手表是一种精密的机械器具,由许多精细的零件组成。

其中一个重要的组成部分就是齿轮,它们在手表的准确计时中起着至关重要的作用。

在手表的制造过程中,齿轮的加工工艺是至关重要的环节之一。

本文将介绍手表锥齿轮加工的工艺方法。

手表锥齿轮加工过程主要分为下列几个步骤:一、设计:在进行锥齿轮加工之前,首先需要进行设计。

设计阶段主要包括确定齿轮的参数和结构,以及确定使用的加工设备和工艺。

设计过程非常重要,因为它将直接影响到后续的加工工艺。

二、材料选取:在进行锥齿轮加工之前,需要选取合适的材料。

通常情况下,手表锥齿轮使用的材料是高精密的不锈钢或黄铜。

材料的选取要考虑到其机械性能和加工性能。

三、机械加工:手表锥齿轮的加工主要是通过机械加工来完成的。

机械加工的主要方法包括车削、铣削、刨削等。

在进行锥齿轮加工的过程中,需要使用合适的刀具和设备,保证加工的精度和质量。

四、热处理:手表锥齿轮在加工完成后,需要进行热处理。

热处理可以提高材料的硬度和强度,使其更加耐磨和耐腐蚀。

一般采用的热处理方法有淬火、回火等。

五、精密磨削:在进行锥齿轮加工的最后阶段,需要进行精密磨削。

精密磨削可以提高锥齿轮的平整度和精度,使其更加适合于手表的运动。

六、检验和组装:在锥齿轮加工完成后,需要进行检验和组装。

检验主要是通过测量和检查锥齿轮的几何参数和质量,确保其符合设计要求。

组装是将锥齿轮与其他零件进行组合,形成完整的手表。

手表锥齿轮加工工艺方法需要经过多个步骤,每个步骤都需要精确的操作和仔细的注意。

只有掌握了正确的工艺方法,才能够生产出质量优良的手表锥齿轮。

在实际的手表生产中,还需要根据具体的需求和要求进行调整和改进,以确保产品的质量和性能。

手表锥齿轮加工工艺方法手表是人们日常生活中经常使用的物品,而手表中的锥齿轮则是手表机芯内十分重要的零件。

锥齿轮的加工工艺对于手表机芯的性能以及手表的精度至关重要。

本文将针对手表锥齿轮的加工工艺进行介绍。

锥齿轮是一种传递动力和转矩的重要零件,不仅要求高精度、高耐磨、高强度,而且要求结构合理,加工工艺也相对较为复杂。

一般来说,锥齿轮的加工工艺主要分为以下几个方面:1、锥齿轮的设计:在进行锥齿轮的加工前,首先需要根据机芯的要求进行锥齿轮的设计,确定齿数、压力角、侧隙等参数及其位置和方向等。

2、锥齿轮的数控加工:一般使用数控加工中心和数控车床进行精密加工。

数控加工的优点是可以保证加工精度高、工作效率高、重复加工精度稳定。

3、锥齿轮的调整:在加工完毕之后,需要进行锥齿轮的调整工作,包括齿距校正、齿高校正、加工余量的磨合等,以保证锥齿轮的合格率和耐久性。

二、锥齿轮加工中的注意事项在进行锥齿轮的加工过程中,还需要注意一些细节问题,以保证加工质量和效率:1、刀具的选择:在进行锥齿轮加工前,需要根据锥度角度、齿数、齿高等因素选择合适的刀具。

一般来说,使用立铣刀进行加工是比较常见的方法。

2、刀具的磨损:在使用刀具进行锥齿轮加工时,随着加工的进行,刀具会逐渐磨损,必须定期进行检测和更换刀具,以保证加工的精度和质量。

3、冷却液的使用:在进行锥齿轮加工时,需要使用冷却液来降低刀具和工件的温度,减少热损失和热变形,从而保证加工的质量和效率。

4、加工参数的选择:在进行锥齿轮加工时,需要选择合适的加工参数,如切削速度、进给量、切削深度等,以保证加工的质量和效率。

加工参数的选择应该根据材料的性质和加工机床的参数来确定。

总之,手表锥齿轮的加工工艺对于手表产品的质量和性能有着至关重要的作用。

在加工过程中需要仔细控制各种因素,保证加工的准确性和精确度,从而满足消费者对于手表产品的高要求。

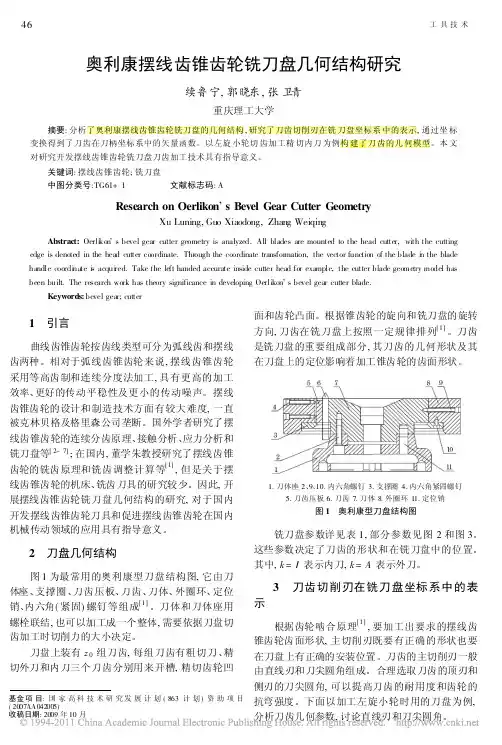

基金项目:国家高科技术研究发展计划(863计划)资助项目(2007AA042005)收稿日期:2009年10月奥利康摆线齿锥齿轮铣刀盘几何结构研究续鲁宁,郭晓东,张卫青重庆理工大学摘要:分析了奥利康摆线齿锥齿轮铣刀盘的几何结构,研究了刀齿切削刃在铣刀盘坐标系中的表示,通过坐标变换得到了刀齿在刀柄坐标系中的矢量函数。

以左旋小轮切齿加工精切内刀为例构建了刀齿的几何模型。

本文对研究开发摆线齿锥齿轮铣刀盘刀齿加工技术具有指导意义。

关键词:摆线齿锥齿轮;铣刀盘中图分类号:TG61+1 文献标志码:AResearch on Oerlikon s Bevel Gear Cutter GeometryXu Luning,Guo Xiaodong,Zhang WeiqingAbstract:Oerli kon s bevel gear cutter geometry is analyzed.All blades are mounted to the head cutter,with the cutting edge is denoted in the head cutter coordinate.Through the coordinate transformation,the vector function of the blade i n the blade handle coordi nate i s acqui red.Take the left handed accurate inside cutter head for example,the cutter blade geometry model has been built.The research work has theory significance in developing Oerlikon s bevel gear cutter blade.Keywords:bevel gear;cutter1 引言曲线齿锥齿轮按齿线类型可分为弧线齿和摆线齿两种。

锥齿轮技术要求锥齿轮技术是一种常用的传动装置,被广泛应用于各种工业和机械设备中。

它具有传动效率高、噪声低、寿命长等优点,因此备受青睐。

下面将从锥齿轮技术的设计、制造和应用方面进行详细介绍。

一、锥齿轮的设计锥齿轮的设计需要考虑许多因素,如传动的功率、转速、扭矩、齿轮的模数、齿数等。

在设计时,需要根据具体情况合理选择齿轮的结构形式和材料。

一般来说,锥齿轮由锥形齿轮和圆柱齿轮组成,其中锥形齿轮有两种类型:直齿锥齿轮和螺旋锥齿轮。

直齿锥齿轮适用于低速大扭矩的传动,而螺旋锥齿轮则适用于高速小扭矩的传动。

在锥齿轮的设计过程中,需要进行齿形修正和齿侧间隙的计算。

齿形修正是指在齿面上增加一些微小的凸起或凹陷,以改善齿轮的传动性能。

齿侧间隙的计算是为了保证齿轮在运转过程中的正常工作,同时也需要考虑材料的疲劳寿命和抗载能力。

二、锥齿轮的制造锥齿轮的制造需要精密的加工工艺和设备。

一般来说,锥齿轮的加工工艺包括数控加工、磨削和热处理等工序。

在数控加工过程中,需要根据设计图纸进行编程,控制加工过程中的刀具路径和进给速度等参数。

磨削工序是为了进一步提高齿轮的精度和光洁度,通常使用砂轮或切削液进行加工。

最后,需要进行热处理,以提高齿轮的硬度和耐磨性。

三、锥齿轮的应用锥齿轮广泛应用于各种机械设备中,如汽车、船舶、飞机、钢铁、矿山、冶金、电力等行业。

在汽车行业中,锥齿轮被用于驱动后桥,其传动效率高、噪声低、寿命长的特点得到了广泛认可。

在船舶行业中,锥齿轮被用于驱动主机和螺旋桨,其传动效率高、振动小、可靠性高的特点得到了广泛赞誉。

锥齿轮技术的应用已经深入到各个领域,成为现代工业和机械设备中不可或缺的一部分。

其设计、制造和应用方面都需要我们不断探索和创新,以满足人们对于高效、低噪声、长寿命的传动装置的不断需求。

手表锥齿轮加工工艺方法手表锥齿轮是手表中非常重要的零部件,它能够将动力从主轮传递到转子上,因此它必须具有精确的齿形和齿距,以确保手表的正常运行。

锥齿轮的加工过程需要经过多道工序,包括车削、车齿、磨齿等。

下面将介绍手表锥齿轮的加工工艺方法。

一、锥齿轮的车削加工1.选材手表锥齿轮一般采用优质的不锈钢或者黄铜作为材料。

在选材时,需要考虑到材料的硬度、塑性和耐磨性等因素,以保证锥齿轮的使用寿命和稳定性。

2.车削粗加工在车削加工中,首先需要将材料锥形车削成近似形状,以便后续的车齿和磨齿工序。

在车削过程中,需要注意保持良好的刀具刚性和切削力,以保证加工出的锥齿轮表面光洁度和精度。

二、锥齿轮的车齿加工1.车齿工艺在车齿加工中,首先需要确定齿形、齿距和齿数等参数,并根据这些参数设计出相应的车齿工艺。

通常情况下,车齿工艺包括外径车齿、内径车齿、顶面车齿和底面车齿等工序。

2.车齿刀具选择在车齿加工中,需要选用合适的车齿刀具。

通常情况下,车齿刀具的刀腹角、刀尖角和刀具材料等因素会直接影响到锥齿轮的齿形和齿距,因此需要根据具体情况选择合适的车齿刀具。

3.车齿参数控制在车齿加工中,需要严格控制车齿参数,包括车齿深度、车齿宽度和车齿角度等。

只有严格控制这些参数,才能保证加工出的锥齿轮具有精确的齿形和齿距。

三、锥齿轮的磨齿加工1.磨齿工艺在车齿加工完成后,需要对锥齿轮进行磨齿,以进一步提高其精度和表面质量。

磨齿工艺包括外径磨齿、内径磨齿和齿顶磨齿等工序。

四、锥齿轮的齿面处理1.齿面抛光在磨齿加工完成后,还需要对锥齿轮的齿面进行抛光处理,以进一步提高其光洁度和表面质量。

齿面抛光工艺通常采用研磨机或者抛光机来进行,需要注意控制抛光时间和抛光力度,以免过度磨损齿面。

2.齿面清洗在齿面抛光完成后,还需要对锥齿轮进行清洗,以去除抛光过程中产生的金属屑和磨粒。

清洗工艺通常采用超声波清洗机或者洗涤机来进行,需要注意选择合适的清洗液和清洗时间,以确保齿面的清洁度和光洁度。

汽车驱动桥作为汽车的重要传动部件,对整车的承载能力和舒适性有很大影响,其中主被动锥齿轮是驱动桥中最重要的零件。

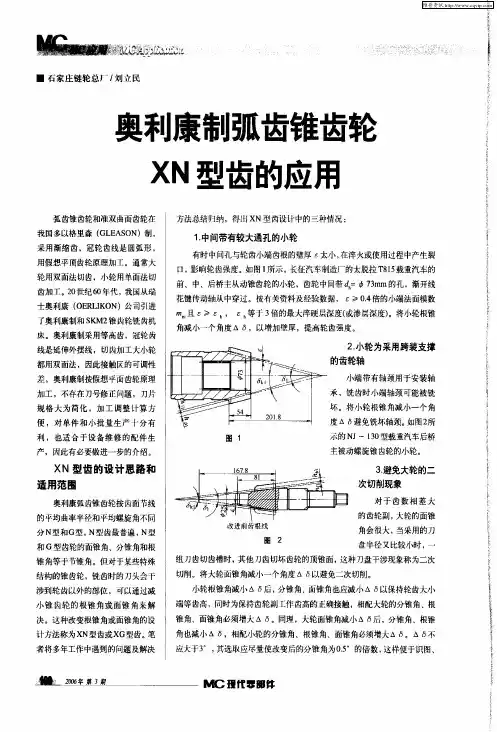

目前,根据齿的收缩形式,应用在汽车驱动桥中的主被动锥齿轮副主要有格里森制渐缩齿与奥利康等高齿两种齿制。

由于历史的原因,公司内以前所有齿轮副均为渐缩齿制,加工方法为传统的“五刀法”,大轮采用两台机床分别进行粗、精切两侧齿面,小轮分别采用粗切、精切凸面、精切凹面三台机床加工。

原有加工方法需要占用五台机床,参数计算与调整复杂,且节拍较低。

随着2009年重汽与MAN的全面技术合作,引进了MAN公司的车桥技术。

目前MAN公司车桥主被动锥齿轮均采用奥利康等高齿齿制,而AC16主减齿轮初始设计仍为减缩齿,实际使用中出现的打齿、点蚀等故障较多,已不太适应该驱动桥的工况。

为此,在开发单边50矿用车驱动桥时,决定在不改变安装尺寸的基础上,对现有格里森渐缩齿制锥齿轮进行等高齿制设计开发。

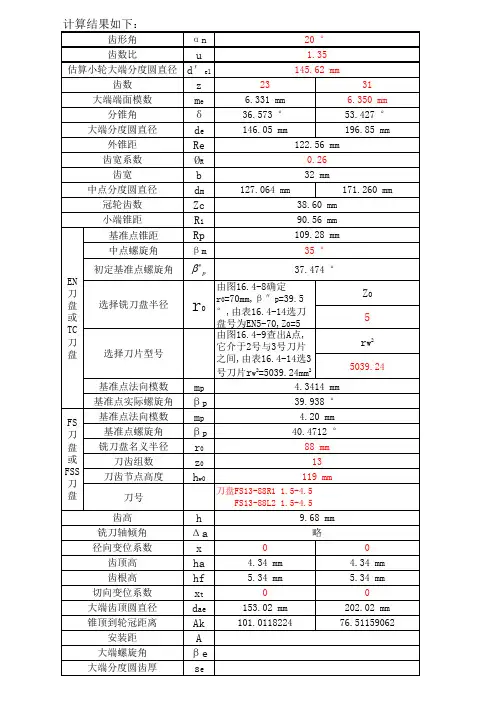

二、设计过程1.设计条件通过对齿轮副使用情况及主减的安装情况,以及多次讨论,我们认为设计该对齿轮副的条件为不改动其他相关零部件结构,尽量采用成熟加工工艺,以降低生产成本,同时进一步提升齿轮副强度。

根据整车动力特点,取齿轮副齿数比为29/17,被动轮平均计算扭矩按4000NM 。

则按《驱动桥设计》中给出的图表,圆整后,被动轮分度圆直径取为300mm ,则大端面模数为3448.102==zd m t 。

沿用原有的产品设计,取中点螺旋角35°,名义压力角取为22°30′。

根据整个主减的结构,确定主动轮安装距为161mm ,从动轮安装局为134mm ,被动轮齿面宽取为50mm 。

2.几何参数设计本次设计中,为了得到比较理想的齿高参数,选取齿顶高系数025.1*=ah ,齿全高系数275.1*=fh ,齿顶间隙系数25.0*=c 。

则计算出的主要齿轮参数如下:小轮 大轮 齿数1729 大端模数(mm ) 10.3448 轴交角 90° 中点螺旋角 35° 名义压力角 22°30′分锥角 30°22′45″ 59°37′15″ 全齿高(mm) 17.136 17.136 齿顶高(mm )9.87185.4016(1) 小轮齿根根切检查与分锥角修正由于小轮要采用展成加工,容易发生小端根切现象。

手表锥齿轮加工工艺方法

手表锥齿轮是手表内的一个重要零件,它可以将主要动力传递到机芯的其他部分,从而实现手表的准确运行。

锥齿轮加工工艺方法是制造手表锥齿轮的一种重要工艺,下面将介绍一种常用的锥齿轮加工工艺方法。

首先要进行的是锥齿轮的设计。

锥齿轮的设计需要考虑到齿轮的模数、齿数、齿型等参数,以及与其他齿轮的配合情况。

设计完成后,就可以开始锥齿轮的加工工艺。

锥齿轮的加工一般分为以下几个步骤:

1. 首先要确定好加工用的原材料。

手表锥齿轮常用的材料有黄铜、不锈钢等。

选择合适的材料可以保证齿轮的强度和耐磨性。

2. 将选好的原材料锯成适当的长度,然后进行车削。

车削是将原材料的外径和内孔加工到规定尺寸的过程。

车削时要注意保持较高的精度,以保证后续加工的顺利进行。

3. 完成车削后,就可以进行齿轮的铣削。

铣削是将齿轮的齿数和齿型制作出来的过程。

铣削时要根据设计要求,选用合适的刀具和加工参数,控制好加工过程中的切削力、切削速度等因素。

5. 最后一步是将加工好的锥齿轮进行热处理。

热处理可以改善锥齿轮的组织结构,提高其硬度和耐磨性。

常用的热处理方法有淬火和回火。

以上就是一种常用的手表锥齿轮加工工艺方法。

在实际加工过程中,还需要根据具体情况进行调整和改进,以确保产品的质量和性能。

加工过程中还要注意安全和环保,遵守相关规定,确保员工的身体健康和环境的保护。

锥齿轮加工工艺1. 引言锥齿轮是一种常用的传动装置,广泛用于机械设备中。

为了生产高质量的锥齿轮,需要进行精确的加工。

本文将介绍锥齿轮加工的工艺流程和各个环节的注意事项。

2. 锥齿轮加工工艺流程锥齿轮加工的工艺流程主要包括以下几个环节:2.1 锥齿轮设计首先需要进行锥齿轮的设计,包括模数、齿数、压力角等参数的确定。

合理的设计可以保证锥齿轮在工作过程中具有良好的传动性能。

2.2 齿轮加工材料准备选择合适的材料是锥齿轮加工的关键。

常见的锥齿轮材料包括合金钢、碳素钢等。

在材料准备阶段,需要选择质量优良、机械性能良好的材料。

2.3 精密数控加工锥齿轮加工通常采用数控机床进行,以保证加工精度和生产效率。

数控加工过程包括铣削、齿轮切削、修整等操作。

2.4 轮齿磨削在锥齿轮加工中,轮齿磨削是非常重要的一步,可以提高齿轮的精度和表面质量。

轮齿磨削的工艺参数需要根据实际情况进行调整,包括磨削速度、磨削深度等。

2.5 齿轮检测和修正完成锥齿轮加工后,需要进行质量检测。

常见的检测方法包括齿距测量、齿厚测量、齿轮磨削误差测量等。

如果发现问题,需要进行相应的修正。

3. 锥齿轮加工工艺注意事项在锥齿轮加工过程中,需要注意以下几个方面的问题:3.1 材料选择选择合适的锥齿轮材料非常重要。

需要考虑材料的强度、硬度、耐磨性等性能指标,并结合具体的工作条件进行选择。

3.2 加工精度控制锥齿轮加工的精度直接影响到传动系统的性能。

在加工过程中,需要控制好各个环节的精度,特别是轮齿磨削过程中的精度控制。

3.3 加工过程中的温度控制由于锥齿轮加工过程中存在磨削、切削等高温操作,需要注意及时散热、控制温度,以避免材料的变形和质量的下降。

3.4 质量检测的重要性锥齿轮质量的合格与否,需要通过质量检测来判断。

在加工过程中,需要及时进行质量检测,并在问题发现后进行修正。

4. 结论锥齿轮加工是一项复杂的工艺,需要综合考虑材料选择、加工精度控制、温度控制等因素。

弧齿锥齿轮生产作业指导书1.2在用双面法分别加工大轮与小轮时,应当用不同样刀号旳刀盘。

不过,制造多种刀号旳刀盘,也不太现实。

为了简化刀具规格,制定了原则刀号规格,常见旳刀号如表1-1所示。

选择时应尽量选择与理论刀号相近旳刀盘。

例如,压力角α=200,刀号c 2*=12旳刀盘,其内刀齿形角为220,外刀齿形角为180。

对于弧齿锥齿轮内刀齿形角总是不不大于外刀齿形角(绝对值)。

1.2弧齿锥齿轮旳切齿措施弧齿锥齿轮旳单齿切削措施分为成形法和展成法两大类。

1.2.1成形法用成形法加工旳大齿轮齿廓与刀具切削刃旳形状同样。

渐开线齿廓旳曲率和它旳基圆大小有关,基圆越大、齿廓曲率就越小,渐开线就直些;当基圆足够大时,渐开线就靠近于直线。

而齿轮旳基圆大小是由模数m 、齿数z 和压力角α旳余弦大小来决定旳。

模数和压力角一定期,齿数愈多,基圆直径就越大,对应旳齿廓曲率越表1-1 常用刀号及其对应旳齿形角常用刀号 3.51.55.567.5912内外齿形角20035’19025’20045’19015’20055’19005’21019021045’18045’21030’18030’220180小,也就是齿廓越靠近于直线。

对于螺旋锥齿轮,传动比也是影响原因之一,当传动比大某些时,大轮旳齿廓就更直某些。

小轮齿数(z1)一定期,传动比越大,大轮齿数也就越多,这时大轮旳当量圆柱齿轮旳基圆直径也越大,其齿廓靠近于直线形,采用成形加工比较以便.当锥齿轮传动比不不大于2.5时,大轮旳节锥角往往在700以上,大轮就可采用成形加工。

同步,为了保证其对旳啮合,相配小轮旳齿廓应加以对应旳修正,用展成法加工,这种组合切齿措施叫半滚切法或成形法。

此法生产效率较高,适于大批量生产。

半滚切法用如下三种措施加工:1.用一般铣刀盘加工,齿廓为直线形,用于被切齿轮节角不不大于45︒旳粗切或传动比不不大于2.5,节角不不大于70︒旳大轮旳精切,如图1-3。

锥齿轮设计到制造的过程一、引言锥齿轮作为一种重要的传动部件,在机械工程领域中有着广泛的应用。

其独特的设计和制造技术使得锥齿轮在传递扭矩、改变转速和改变传动方向等方面具有显著的优势。

本文将深入探讨锥齿轮的设计与制造技术。

二、锥齿轮设计锥齿轮的设计主要包括以下步骤:1.明确设计要求:首先,我们需要明确锥齿轮的设计要求,包括传动功率、扭矩、转速、空间限制和环境条件等。

2.选择合适的类型与参数:根据设计要求,选择合适的锥齿轮类型,如直齿锥齿轮、斜齿锥齿轮等。

同时,确定合适的锥度、齿数、模数等参数。

3.设计齿形与参数:根据锥齿轮的工作原理和强度要求,设计出合适的齿形和参数,包括齿面宽度、齿高、齿顶圆弧半径等。

4.进行强度校核:根据设计出的锥齿轮参数,进行强度校核,确保锥齿轮在预期的工作条件下具有足够的强度和寿命。

5.优化设计:根据强度校核的结果,对设计进行优化,以提高锥齿轮的性能和寿命。

6.整理设计图和文件:将整个设计过程整理成完整的设计图和文件,以便后续的制造和应用。

7.三、锥齿轮制造技术锥齿轮的制造主要包括以下工艺:1.材料选择:根据设计要求和使用环境,选择合适的材料,如铸铁、铸钢、锻钢等。

2.毛坯制备:根据设计的锥齿轮参数,制备毛坯。

对于铸造毛坯,需要进行造型、浇注等工序;对于锻造毛坯,需要进行锻造、热处理等工序。

3.切削加工:使用切削机床对毛坯进行切削加工,以形成锥齿轮的基本轮廓。

这一步是制造锥齿轮的关键步骤,需要精确控制机床的加工参数和刀具的选用。

4.热处理:为了提高锥齿轮的力学性能和使用寿命,需要进行热处理工艺,如淬火、回火等。

热处理可以细化锥齿轮的晶粒结构,提高其硬度和耐磨性。

5.齿面加工:对锥齿轮的齿面进行精加工,以获得精确的齿形和参数。

这一步可以采用磨削、研磨等加工方法。

6.检验与装配:对制造完成的锥齿轮进行严格的检验,确保其各项参数符合设计要求。

然后进行装配,将锥齿轮安装到传动系统中,进行试验验证其性能。