螺旋锥齿轮知识

- 格式:pdf

- 大小:122.27 KB

- 文档页数:3

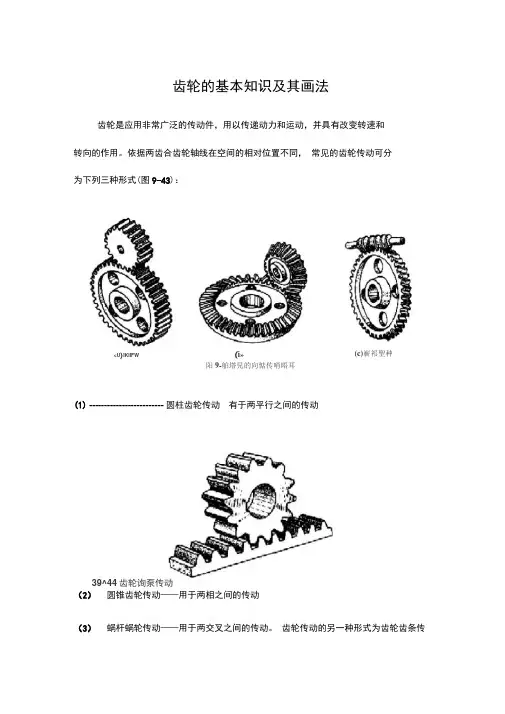

齿轮的基本知识及其画法齿轮是应用非常广泛的传动件,用以传递动力和运动,并具有改变转速和 转向的作用。

依据两齿合齿轮轴线在空间的相对位置不同, 常见的齿轮传动可分 为下列三种形式(图9-43):阳9-舶塔兒的向惦传哨晤耳 (1) ------------------------- 圆柱齿轮传动 有于两平行之间的传动39^44齿轮询泵传动(2) 圆锥齿轮传动——用于两相之间的传动(3) 蜗杆蜗轮传动——用于两交叉之间的传动。

齿轮传动的另一种形式为齿轮齿条传(c)嶄祁聖种<U )IKIIFW (i»动(图9-44 ),可用于转动和移动之间的运动转换。

常见的齿轮轮齿是直齿和斜齿。

齿轮又有标准齿和非标准齿之分,具有标准齿的齿轮称为标准齿轮。

本节介绍具有渐开线齿形的标准齿轮的有关知识与规定画法。

一、直齿圆柱齿轮(直齿轮)(一)直齿圆柱齿轮各部分名称及有关参数(图9-45 )1、齿顶圆(直径d1 )通过圆柱齿轮齿顶的曲面称为齿顶圆柱面。

齿顶圆柱面与端平面的交线称为齿顶圆。

2、齿根圆(直径d2 )通过圆柱齿轮齿根的曲面称为齿根圆柱面。

齿根圆柱面与端平面的交线称为齿根團y -4^ 宜向閒桂齿轮各部分霑称和料号3 .分度圆(直径d)齿轮设计和加工时计算尺寸的基准圆称为分度圆。

它位于齿顶圆和齿根圆之间,是一个约定的假想圆。

4 .节圆(直径d)两齿轮合时,位于连心线00上的两齿廓点P,称为节点。

分别以0 0为圆心,0P为半径所作的两个相切的园称为节圆。

正确安装的标准齿轮的d=d。

5•齿高h轮齿在齿顶圆与齿根圆之间的径向距离称为齿高。

齿高h分为齿顶高hl,齿根高h2 两段(h=h1+h2 )齿顶高h1 :齿顶圆与分度圆之间的径向距离;齿根高h2 :齿根圆与分度圆之间的径向距离;6.齿数z即轮齿的个数,它是齿轮计算的主要参数之一。

8.模数m由于分度圆周长n d=pz,所以d=p/ n z令p/ n=m 贝U d=mz式中m称为齿轮的模数,它等于齿距与圆周率n勺比值。

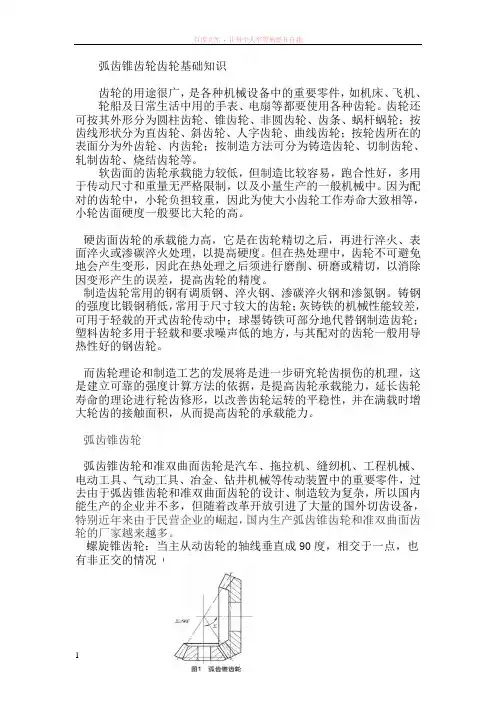

弧齿锥齿轮齿轮基础知识齿轮的用途很广,是各种机械设备中的重要零件,如机床、飞机、轮船及日常生活中用的手表、电扇等都要使用各种齿轮。

齿轮还可按其外形分为圆柱齿轮、锥齿轮、非圆齿轮、齿条、蜗杆蜗轮;按齿线形状分为直齿轮、斜齿轮、人字齿轮、曲线齿轮;按轮齿所在的表面分为外齿轮、内齿轮;按制造方法可分为铸造齿轮、切制齿轮、轧制齿轮、烧结齿轮等。

软齿面的齿轮承载能力较低,但制造比较容易,跑合性好,多用于传动尺寸和重量无严格限制,以及小量生产的一般机械中。

因为配对的齿轮中,小轮负担较重,因此为使大小齿轮工作寿命大致相等,小轮齿面硬度一般要比大轮的高。

硬齿面齿轮的承载能力高,它是在齿轮精切之后,再进行淬火、表面淬火或渗碳淬火处理,以提高硬度。

但在热处理中,齿轮不可避免地会产生变形,因此在热处理之后须进行磨削、研磨或精切,以消除因变形产生的误差,提高齿轮的精度。

制造齿轮常用的钢有调质钢、淬火钢、渗碳淬火钢和渗氮钢。

铸钢的强度比锻钢稍低,常用于尺寸较大的齿轮;灰铸铁的机械性能较差,可用于轻载的开式齿轮传动中;球墨铸铁可部分地代替钢制造齿轮;塑料齿轮多用于轻载和要求噪声低的地方,与其配对的齿轮一般用导热性好的钢齿轮。

而齿轮理论和制造工艺的发展将是进一步研究轮齿损伤的机理,这是建立可靠的强度计算方法的依据,是提高齿轮承载能力,延长齿轮寿命的理论进行轮齿修形,以改善齿轮运转的平稳性,并在满载时增大轮齿的接触面积,从而提高齿轮的承载能力。

弧齿锥齿轮弧齿锥齿轮和准双曲面齿轮是汽车、拖拉机、缝纫机、工程机械、电动工具、气动工具、冶金、钻井机械等传动装置中的重要零件,过去由于弧齿锥齿轮和准双曲面齿轮的设计、制造较为复杂,所以国内能生产的企业并不多,但随着改革开放引进了大量的国外切齿设备,特别近年来由于民营企业的崛起,国内生产弧齿锥齿轮和准双曲面齿轮的厂家越来越多。

螺旋锥齿轮:当主从动齿轮的轴线垂直成90度,相交于一点,也有非正交的情况(下图1)。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

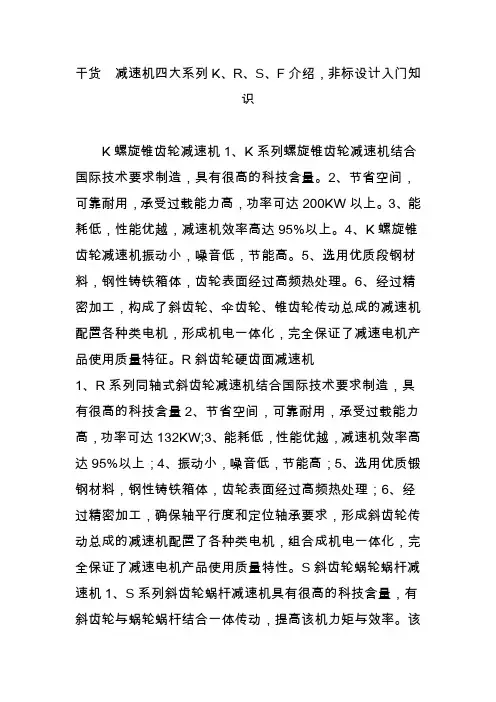

干货减速机四大系列K、R、S、F介绍,非标设计入门知识K螺旋锥齿轮减速机1、K系列螺旋锥齿轮减速机结合国际技术要求制造,具有很高的科技含量。

2、节省空间,可靠耐用,承受过载能力高,功率可达200KW以上。

3、能耗低,性能优越,减速机效率高达95%以上。

4、K螺旋锥齿轮减速机振动小,噪音低,节能高。

5、选用优质段钢材料,钢性铸铁箱体,齿轮表面经过高频热处理。

6、经过精密加工,构成了斜齿轮、伞齿轮、锥齿轮传动总成的减速机配置各种类电机,形成机电一体化,完全保证了减速电机产品使用质量特征。

R斜齿轮硬齿面减速机1、R系列同轴式斜齿轮减速机结合国际技术要求制造,具有很高的科技含量2、节省空间,可靠耐用,承受过载能力高,功率可达132KW;3、能耗低,性能优越,减速机效率高达95%以上;4、振动小,噪音低,节能高;5、选用优质锻钢材料,钢性铸铁箱体,齿轮表面经过高频热处理;6、经过精密加工,确保轴平行度和定位轴承要求,形成斜齿轮传动总成的减速机配置了各种类电机,组合成机电一体化,完全保证了减速电机产品使用质量特性。

S斜齿轮蜗轮蜗杆减速机1、S系列斜齿轮蜗杆减速机具有很高的科技含量,有斜齿轮与蜗轮蜗杆结合一体传动,提高该机力矩与效率。

该系列产品规格齐全,转速范围广,通用性好,适应各种安装方式,性能安全可靠寿命长,实施了国际标准要求。

2、机体表面凹凸具有散热作用,吸振强,低温升,低噪音。

3、该机密封性能好,对工作环境适应性强。

4、该机传动精度高,特别适应在有频繁启动的场合工作,可连接各类减速器及配置各类型电机驱动,可安装在90度传动操作位置。

5、该减速电机关键零部件采用了高耐磨材料,并经过特种热处理,具有加工精度高,传动平稳、体积小承载能力大、寿命长等特点。

6、该减速机可配置各种类电机,形成了机电一体化,完全保证了产品使用质量特征。

F平行轴斜齿轮减速机1、F系列平行轴斜齿轮减速机结合国际技术要求制造,具有很高的科技含量。

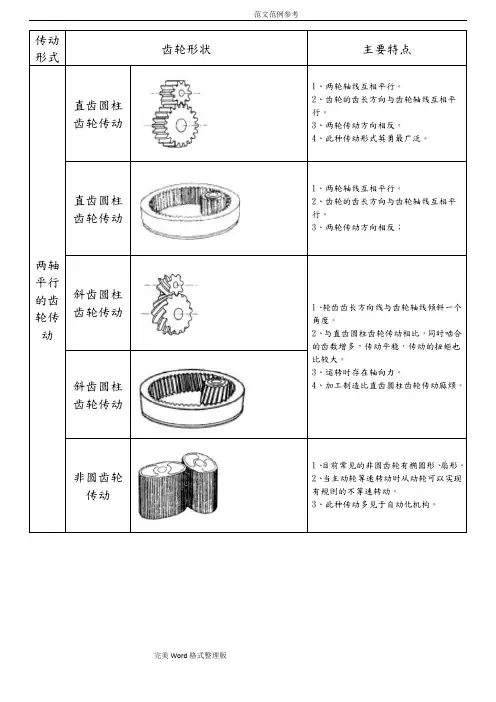

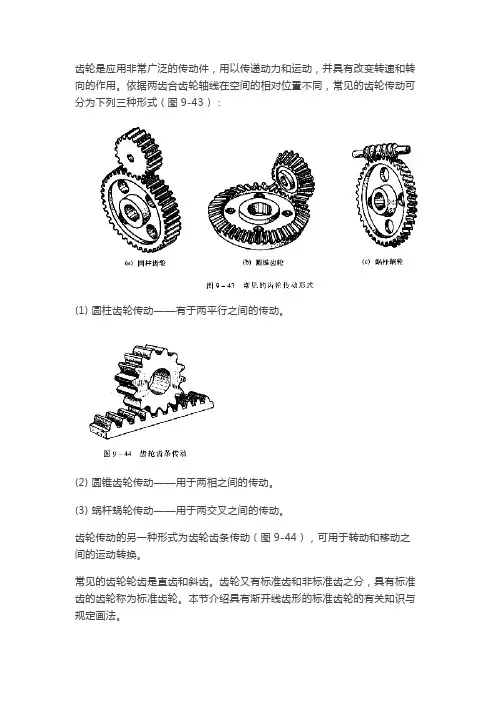

齿轮是应用非常广泛的传动件,用以传递动力和运动,并具有改变转速和转向的作用。

依据两齿合齿轮轴线在空间的相对位置不同,常见的齿轮传动可分为下列三种形式(图9-43):(1) 圆柱齿轮传动——有于两平行之间的传动。

(2) 圆锥齿轮传动——用于两相之间的传动。

(3) 蜗杆蜗轮传动——用于两交叉之间的传动。

齿轮传动的另一种形式为齿轮齿条传动(图9-44),可用于转动和移动之间的运动转换。

常见的齿轮轮齿是直齿和斜齿。

齿轮又有标准齿和非标准齿之分,具有标准齿的齿轮称为标准齿轮。

本节介绍具有渐开线齿形的标准齿轮的有关知识与规定画法。

一、直齿圆柱齿轮(直齿轮)(一) 直齿圆柱齿轮各部分名称及有关参数(图9-45)1、齿顶圆(直径d1)通过圆柱齿轮齿顶的曲面称为齿顶圆柱面。

齿顶圆柱面与端平面的交线称为齿顶圆。

2、齿根圆(直径d2)通过圆柱齿轮齿根的曲面称为齿根圆柱面。

齿根圆柱面与端平面的交线称为齿根圆。

3.分度圆(直径d)齿轮设计和加工时计算尺寸的基准圆称为分度圆。

它位于齿顶圆和齿根圆之间,是一个约定的假想圆。

4.节圆(直径d)两齿轮合时,位于连心线OO上的两齿廓点P,称为节点。

分别以O O为圆心,OP为半径所作的两个相切的园称为节圆。

正确安装的标准齿轮的d=d。

5.齿高h轮齿在齿顶圆与齿根圆之间的径向距离称为齿高。

齿高h分为齿顶高h,齿根高h两段(h=h+h):齿根高h齿根圆与分度圆之间的径向距离;吃根高h齿根圆与分度圆之间的径向距离;6.齿数z即轮齿的个数,它是齿轮计算的主要参数之一。

8.模数m由于分度圆周长πd=pz所以 d=p/πz令 p/π=m则 d=mz式中m称为齿轮的模数,它等于齿距与圆周率π的比值。

模数以毫米为单位,为了便于设计和制造,模数的数值已标准化,如图9-12所示。

模数是设计、制造齿轮的重要参数。

由于模数m与齿距p成正比。

而p决定了轮齿的大小,所以m的大小反映了轮齿的大小。

模数大,轮齿大,在其他条件相同的情况下,轮齿的承载能力也就大,反之承载能力就小。

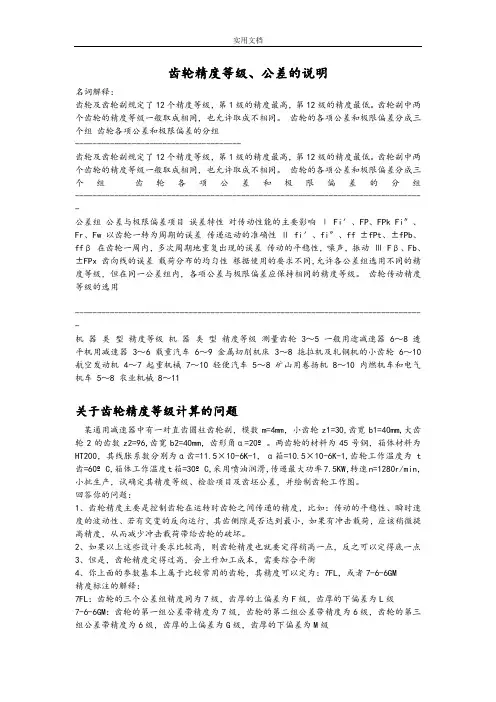

齿轮精度等级、公差的说明名词解释:齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。

齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。

齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组--------------------------------------齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。

齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。

齿轮的各项公差和极限偏差分成三个组齿轮各项公差和极限偏差的分组--------------------------------------------------------------------------------公差组公差与极限偏差项目误差特性对传动性能的主要影响Ⅰ Fi′、FP、FPk Fi″、Fr、Fw 以齿轮一转为周期的误差传递运动的准确性Ⅱ fi′、fi″、ff ±fPt、±fPb、ffβ在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动Ⅲ Fβ、Fb、±FPx 齿向线的误差载荷分布的均匀性根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

齿轮传动精度等级的选用--------------------------------------------------------------------------------机器类型精度等级机器类型精度等级测量齿轮 3~5 一般用途减速器 6~8 透平机用减速器 3~6 载重汽车 6~9 金属切削机床 3~8 拖拉机及轧钢机的小齿轮 6~10 航空发动机 4~7 起重机械 7~10 轻便汽车 5~8 矿山用卷扬机 8~10 内燃机车和电气机车 5~8 农业机械 8~11关于齿轮精度等级计算的问题某通用减速器中有一对直齿圆柱齿轮副,模数m=4mm,小齿轮z1=30,齿宽b1=40mm,大齿轮2的齿数z2=96,齿宽b2=40mm,齿形角α=20º。

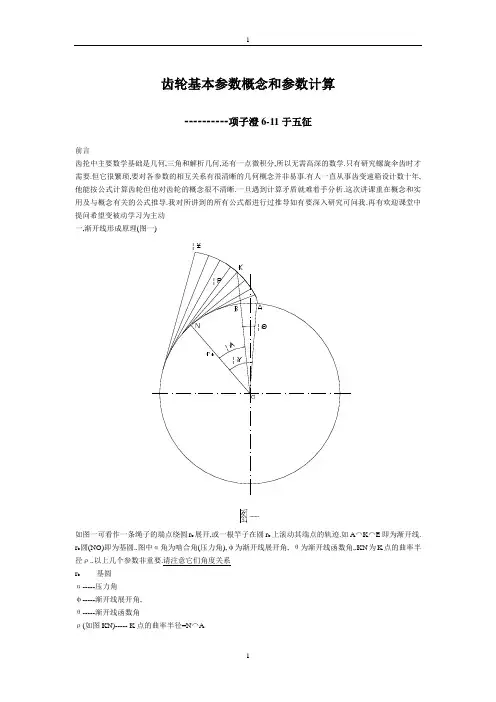

齿轮基本参数概念和参数计算----------项子澄6-11于五征前言齿抡中主要数学基础是几何,三角和解析几何,还有一点微积分,所以无需高深的数学.只有研究螺旋伞齿时才需要.但它很繁琐,要对各参数的相互关系有很清晰的几何概念并非易事.有人一直从事齿变速箱设计数十年,他能按公式计算齿轮但他对齿轮的概念很不清晰.一旦遇到计算矛盾就难着手分析.这次讲课重在概念和实用及与概念有关的公式推导.我对所讲到的所有公式都进行过推导如有要深入研究可问我.再有欢迎课堂中提问希望变被动学习为主动一,渐开线形成原理(图一)如图一可看作一条绳子的端点绕圆r b展开,或一根竿子在圆r b上滚动其端点的轨迹.如A⌒K⌒E即为渐开线. r b圆(NO)即为基圆..图中α角为啮合角(压力角),φ为渐开线展开角, θ为渐开线函数角,.KN为K点的曲率半径ρ..以上几个参数非重要.请注意它们角度关系r b----------基圆α-----压力角φ-----渐开线展开角,θ-----渐开线函数角ρ(如图KN)----- K点的曲率半径=N⌒A二, 渐开线性质(图二)1,2,渐开线上任何一点的法线必切于基圆r b3,渐开线形状只取决于基圆r b的大小4,当基圆r b=∞时渐开线为直线∴可用齿条刀具加工齿轮5,ρ=kN-----是K点的曲率半径, ρ=kN-=N⌒A弧长6,一对渐开线齿啮合的充分和必要的条件是它们的基节相等.(见图三,以后节讲)7,所谓变位齿轮就是其齿形在渐开线上选用不同的区段.(见图三,在下一节讲)三, 渐开线方程因极坐标方便直观我们只讲极坐标方程.(如图二)以O为座标原点,由⊿ONK可得r k=OK= r b/Cosαk---------------(1) 式中r b = ON, r k =OKθk=tgαk-αk---------------(2) (从直观可见, 当用弧度表示θk和αk时即得此式(证明:θk=φK-αk∵长度NK= N⌒A弧长∴, N⌒A弧度= (N⌒A弧长/ r b-) = (NK/ r b)= tgαk)θk称为渐开线角θk=invαk= tgαk-αk-.这是个超越函数. inv是involute 的缩写invαk称为渐开线函数亦可得ρ= r b tgαk------------------(1)’三渐开线齿轮基本知识1分类斜齿轮(1)圆柱齿轮直齿轮蜗轮蜗杆直锥齿轮(2,)锥齿轮 格里森螺旋伞齿抡 奥林肯 双曲线齿轮克林根贝尔格2功能:两者都可为改变传动比, 传动力和换向3,左右旋向的确定.伸出双手,手心向上,齿轮的轴心线与手一致.观察旋线和那个大呣指一致,4,齿轮所涉及的内容齿形的设计计算强度计算齿轮精度及公差齿轮测量齿轮加工工艺材料选用和热处理5,为什么渐开线齿轮被广泛地被使用有保证稳定传动所必须的性能即当传入稳定的转速和扭矩时传出的转速和扭矩亦必须稳定的,这就要求作用在齿面上的法向力和变角速度相对于齿整体轮是不变的(见四(8)节).而渐开线齿形能做到这点 中心距变化后啮合仍符合啮合条件(见五节).制造简单可广泛使用变位齿轮大大改善性能(见五节)四,一对标准齿轮相啮合的啮合特性(见图三)1分度圆r 或d(直径)------齿轮在加工时与刀具作纯滚动的圆称为分度圆加工两O 1齿O 2齿标准齿轮时O 1齿O 2齿的r 1和r 2与刀具节线GPS 作纯滚动.此处刀具的齿厚=齿槽宽d=mZ-------------(3) (有了d后可定义m=d/Z称模数是表示齿大小有量刚的比值系数,Z为齿数)2,节点P, 即两齿轮作纯滚动的圆的切点.两齿啮合时,按齿数比例分割中心连线O1O2的点必为节点P.它的圆为节圆.单个齿不存在节点P标准齿轮啮合时,既然r1和r2都与刀具节线GPS作纯滚动∴r1和r2之间亦作纯滚动. ∴两O1齿O2齿标准齿轮的分度圆与节圆重合3,α1,α2-------分度圆压力角.即滚刀刀具压力角,或齿轮加工时与刀具作纯滚动的点上的压力角.或者说齿轮被加工时的节点上的压力角.. 分度圆压力角=刀具压力角一对标准齿啮合啮合时其节圆和分度圆重合α=.α’4,r e1和r e2--------齿顶半径5,r b1和r b2-------基圆半径由⊿PO1N1可得r b =r Cosα------------(4)6,PP’------周节p—在分度圆上相邻两齿廓的圆弧距离. p=mπ-----(5)∵在分度圆上齿轮的齿厚S=齿槽宽, ∴S= p/2= mπ/2--------------(6)(由圆周长L=πd p=L/Z可求得)7,EE’------基节p b----在基圆上相邻两齿廓的圆弧距离.p b= p Cosα------------(7)8,N1N2-----由图三知,两基圆相切的切点连线称为啮合线. 该对齿在啮合时一定在N1N2上接触啮合.∵(1)一对齿啮合时它们的法线方向是一致的,(2)根据渐开线的特性该点的法线必分别切于基圆r b1和r b2-(3)∴唯有此线即N1N2线能满足(1)(2)要求∴将N1N2线称为啮合线. 既然两齿始终沿N1N2线接触方向不变∴这两齿只能同步前进.在啮合啮合线上的啮合角即为节圆压力角.这是相对于成对啮合齿轮而言(而不是相对于某一牙齿的齿廓,一对齿轮的啮合角和此点的压力角的定义是不同的(,见图三’和图十一)9,既然两齿在N1N2线上作方相始终不变能稳定地传递扭矩和运动.在N1N2线走过的路程即为基圆滚过的路程亦就是O1和O2齿轮所滚过的基节是相等的. ∴两齿啮合的最基本的条件是两齿的基节必须相等另由图三’,当两齿啮合点不在节点P上,而是转到γ点接触时,作用力对整个齿轮而言相对于O1O2中心线的啮合角仍为α但对单齿形的压力角为αK10, AB--------啮合线的工作区(图三). A和B分别为O1和O2齿轮的外圆与啮合线的交点A和B(1)假如O1为主动齿轮,则啮合从A点开始到B点脱开. 外径越大啮合线的工作区越长(2).AB长与基节p b之比即为啮合重合系数ε(3)A点在基点N1之上则可正确啮合,否则会产生啮合干涉如这现象发生在加工,则产生根切..五, 变位或移距齿轮啮合时的重要关系式(见图四,图五和图六)(一),基本特征1,移距的加工特徴(见图四)红色的齿形和刀具是标准齿此时AA线既是刀具的分度线又是刀具的加工节线.与齿轮的分度圆r相切于AA线P点.刀具在AA线上的齿厚=齿槽即PG=GS(亦=齿轮的分度圆弧齿厚).绿色为加工正移距的齿形的刀具图.此时刀具的分度线从AA移到A’A’,移距量为ξm, 此时刀具在原AA上的齿槽变宽为P’’G’’而齿厚相应变窄G’’S’’,其变化值由⊿P P’P’’可知为ΔS=2ξm,tgα,----------------(8) (ξ为移距系数(或称变位系数,修正系数)它的标准符号用χ表示,但∵χ与x和乘号X很近∴我用ξ)注意: 此时加工的节线仍为AA,机床的挂轮没有变仅仅是将刀具外移∴齿轮的分度圆亦仍为r但此时刀具在绿线A”A”上的齿厚=齿槽,即P’G’=S’G’而刀具在家工节线上的齿厚P’’G’’增加了ΔS=2ξm,tgα亦就是齿轮在分度圆上的齿厚增加了2ξm,tgα.齿轮的外径亦由r e1变为r’e1就是说正移距齿具有(1) 渐开线齿形外移(2)齿厚变厚(3)齿顶高h a变高(以分度圆为界)2移距齿轮啮合时的特徴(见图五)(1) 如图五当(ξ1+ξ2)>0时称为正移距角度变位齿轮付时,图红色圆为节圆,其半径=r’,青色圆为分度圆, 其半径=r* 图例为是ξ1和ξ2都为正时的状况图即r’>r,即为正移距角度变位齿轮付此时α’ >α(**当r’<r时为负移距角度变位齿轮付, 即(ξ1+ξ2) <0, 此时α’<α(略)正移距角度变位齿轮付的直接特徴α’ >αA’ >AS’ >S(2)如图六当(ξ1+ξ2) =0或ξ1 =(-ξ2 )≠0 此时r’=r为零移距角度变位齿轮付即此时α’=α即节点的啮合角=分度圆压力角现分析(ξ1+ξ2) =0的几何关系:O1齿分析:这是标准齿轮啮合关系O1齿的相应齿条刀槽是Ggcp P槽(图六)如果将刀具向上移动ξm,距离来加工O1,齿,(见图六)就是将原加工标准齿的刀具节线APA向上移到A’A’,而其它加工的运动关系不变,即加工时的刀具节线和齿O1的加工节圆r1不变r1仍为分度圆,而刀具的分度线变为A”A’在其上的bp=pg而在刀具加工节线AA上GP>PB则此时弧齿厚P⌒u由原bp增到GP.增量ΔS=GP-pg=2ξm,tgα,O2齿分析: O2为负移具,其刀具的分度线同样由AA移到A’A’而加工节线仍为AA线∴O2的分度圆仍为r2∵是反相移距, ∴可将p P eBb看作刀具齿槽来切O2齿,显然O2的分度弧圆齿厚S2=P B,其厚度少了ΔS=pb-PB = 2ξm,tgα,结论:由于O`1和O2移距大小相等方向相反它们分度圆上的齿厚变化亦是大小相等正负相反它们在分度圆上接触条件没有变只是将分度圆上的齿厚相互增减∴分度圆和节圆重合..(二), 移距齿轮啮合时的α’和α的关系式(见图五)由⊿N1O1P得Cosα’=r b/r’---------------(9)得r b=r’Cosα’------------(10)或r’= r b / Cosα’--------------(11)由青色的直角三角形⊿P0O1 N0中可得r b=r Cosα-----------(12)(10)=(12)得,Cosα’= r1 Cosα/ r’1-----(13)∵中心距A,A’与半径r,r’是成比例的∴(13) 式可改为Cosα’= A Cosα/ A’--------(14)即当知道A’便可知节圆压力角α’六,变位对齿形的影响(或称移距,修正)见图七由于使用标准齿齿轮时易造成根切,其齿厚及因渐开线靠近基圆的曲线段使其啮合性能不佳等原因在齿轮设计时多采用变位.1,齿厚变化(见图七)图中r为分度圆也就是加工时的节圆MM为刀具加工节线,此时刀具的刀刃ABCD范成出齿廓为标准齿(见白色线齿廓),齿轮上分度圆弧齿厚如分度圆上的S⌒S,=刀具在节线上的齿槽SS.即SS=S⌒S当刀具向外移动ξm(ξ为移具系数, m为模数),值即刀具原节线MM移倒M’M’.即刀具的位置改为A’B’C’D’请注意(1)此时分度圆和加工节线不变仍分别为r和MM, 只是刀具外移.(2)M’M’此时是刀具的分度线,在齿线上刀具的齿厚=刀具的齿的齿槽.(3)此时刀具在加工节线上的齿槽SS变为S’S’∴刀具移距后所对应的齿轮分度圆弧齿厚为S’⌒S’=S’S’令ΔS=S’S’-SS=2ξm tgα-------------(15)2,齿廓变化(见图七)如图齿廓由白色齿廓变为青色齿廓. 齿廓外移(或内移)则造成齿轮啮合一系列性能变化可供我们选择(以后讨论)3,分离系数的产生.(图八所示是一对都为正移距齿的啮合的关系图)当(ξ1+ξ2)≠0时就会有(ξ1+ξ2)m≠ΔA=A’-A的现象.令(ξ1+ξ2)-ΔA/m=λ叫作分离系数如图D-D线------是齿条刀刀具的刀刃(红线所示)M-M线-----同是O1齿轮和O2齿轮作标准齿加工时的刀具分度线.(但不是加工节线)即为(图八)中的MM在此线上刀具的齿厚=刀具的齿槽宽∵O1和O2两齿轮都作正移距加工M1M1线-----是O1齿轮的加工时的节线,圆r1即O1齿的分度圆M2M2线-----是O2齿轮的加工时的节线,圆r2即O2齿的分度圆法线N1P1∥N2P2是两加工节点的压力角即分度圆压力角线r01,r o2 为基圆半径E1点和E2点----是刀刃在D-D加工位置同时用左右刀刃分别在切削O1和O2的齿廓E1点和E2点标(其中假设E1和P1是重合的.).由图,其总移距量和为(ξ1+ξ2)m,假定图中的中心距按O1O2= (r1+r2)+ (ξ1+ξ2)m, 令=A’’注意:如此时将刀刃D-D拿走则会发现O1和O2的齿廓并不接触.只有将中心距移近一点才能使O1和O2的齿廓作无齿隙啮合.这移近的距离称为分离值令=ΔA=λm λ称为分离系数∴结论:对于角变位齿轮付,两齿作无齿隙啮合时的中心距A’≠(r1+r2)+ (ξ1+ξ2)m,而是应为A’ =(r1+r2)+ (ξ1+ξ2)m-λm--------------(16)令(ξ1+ξ2)= ξ c 令(r1+r2)=A 代入(11)得A’=A+ξ c m-λm-----------------(17)λ值可推算得λ=((Z1+Z2)/2)((Cosα/ Cosα’)-1)-----------------(18)或可从手册中根据Z1和Z2查得相对分离系数σ0值σ0=λ/(Z1+Z2)-----------------(19)七,齿轮基本要素.(见图九)GB规定压力角为20°标准齿顶高系数为1其实质就是当齿数Z和模数m确定后为你划定了你所使用的渐开线的性质和使用此渐开线的区段.齿形移距是改变使用此渐开线的区段但不改变渐开线的性质.确定齿轮要素应按GB的规定,但测绘引进国外产品则按原机或原图基本要素: .(见图九)Z-----齿数r,或d---分度圆半径或直径,是与加工刀具作纯滚动的圆d=Z m--------------(20)m----是显示齿厚等齿轮尺寸大小的比例参数.它和齿形特征无关只和大小有机联系着m= d/Z------------------------(21)r’-----节圆半径,是一对齿啮合时作纯滚动的圆半径,单个齿不存在r’(见图五)r’= r b / Cosα’-------------------------------见前式(11)r b ---基圆半径- r b=r Cosα-----------------见前式(12)α-----刀具压力角,或称分度圆压力角.我国标准为20°α’----节圆压力角Cosα’=r b/r’--------------(不存单个齿在见图五)-见前式(9)h------齿全高= ha-+ hf- ------(22) GB规定ha-= m h-=2.25 mha----齿顶高(以分度圆为界)标准齿顶高ha-= m--------(23)h f----齿根高标准齿根高h f-=1.25--------------------24r a,- --d a,-----外径标准齿的外径d a,=d+2 ha------------------(25)r f- --d f,------根径标准齿的外径d f,=d+2 hf--------------------(26)p-----周节, 是在分度圆r上相邻齿廓的弧长p=πm-------见前(5)p b---基节是在基圆r b上相邻齿廓的弧长p b-= p Cosα---见前(7)标准齿分度圆弧齿厚S=πm-/2-------------------------------见前(6)移距后分度圆弧齿厚S=(6)式+(15)式=(πm-/2)+ 2ξm tgα---------(27)八, 齿轮齿厚测量计算齿厚测接触量参数有分度圆弦齿厚,S(如图九aq,或vb的弦长),固定弦齿厚,Sc(见图七AB)公法线长度W,量棒距M几种.∵当采用常规的齿轮卡尺来测量分度圆弦齿厚和固定弦齿厚时,其精度不高,在圆柱齿上少采用但近来开始应用光学仪器测量其精度较高但仍少用于生产线上.不过在直锥齿轮的齿厚测量中度圆弦齿厚和固定弦齿厚被广泛应用∴这里不讲了.此处只将公法线长度W,量棒距M的计公式. ∵W和M都是无基准测量(即以齿形本身为基准).很方便当精度亦很高∴被广泛应用1, 公法线长度测厚度(见图九),(1)如卡n个齿就有(n-1)个齿槽如图九卡2个齿有1个齿槽.2个齿,依此类推.(2) 公法线长度W=AB线,切于基圆. r b 切点在齿槽中心线(卡偶数齿)或齿厚中心线(卡奇数齿)(3) 弧齿厚S与公法线长度W的关系:所谓齿厚是指分度圆上的弧齿厚S,如图=a⌒q弧长.公法线长度AD实际上测的是n个基节齿厚+(n-1)个基节齿槽宽,即(n-1)个基节+1个基节齿厚. 公法线长度AD=基圆E⌒F弧长∴公法线长度AD与分度圆上的弧a⌒b弧长的关系即为基圆E⌒F弧长与分度圆上的弧a⌒b弧长的关系. 但它们不是简单地分度圆半径r与基圆半径r b的关系.根据公法线长度AD实际上测的是(n-1)个基节+1个基节齿厚由图九’(a)先看看可基节与周节的关系: 对比基节的夹角与周节的夹角,可见周节夹角在左侧少了个θ角则在右侧多了一个θ角∴它们的夹角都是(2π/Z) ∴基节与周节的关系亦就分度圆半径r与基圆半径r b的关系.再由图九’看看分度圆弧齿厚与基节厚的关系:由图可知基节的夹角比周节大2θ角∴它们不是简单的比例关系.当齿厚增加后,由图九’’可知由于移距后分度圆弧齿厚加厚,但绿色齿廓(移距后)和白色齿廓(移距前)其两厚度虽不同但其θ角是相同的∴新增加的分度圆弧齿厚ΔS与基节上增加的ΔS b之间的关系应是分度圆半径r与基圆半径r b的关系. 即ΔS b=ΔSCosα∵ΔS b=ΔW代入(15)式得ΔS b=ΔW=ΔSCosα=2ξm Sinα------------------------------(15)’这就是弧齿厚增量与公法线增量的关系式(4)W值只反映理论弧齿厚本身的厚度是不能反应当齿轮因变形产生椭圆或另件安装定位误差造成的径向跳动引起对某齿的分度圆直径变化所造成分度圆上的弧齿厚变化(可以九图为例)(5)能反应因加工分度误差造成的齿厚误差和机床主轴的定位误差所造成的齿厚误差(6)它能测量运动精度所要求的公法线长度变动量F W(7)W所测的厚度是所卡齿数的平均值不是某个单齿(8)公法线长度W的计算机公式由图九知公法线长度AD=E⌒H+H⌒F即一个基节t b-加一个基圆弧齿厚Sb,可以类推,如卡3个齿则公法线长度=二个基节t b-加一个基圆弧齿厚S b具体的公式推导省略有愿深入者可随时找我.标准齿的公法线长度W0公式W0=m Cosα(π(n-0.5)+Z invα)---------------------(28)式中n--------为所卡齿数,inv------是渐开线函数变位齿的公法线长度W公式∵由于变位造成的分度圆弧齿厚增量ΔS可由式(15)’ΔW=ΔSCosα=2ξm Sinα----------------------------(29)W= W0 +ΔW= W0 +2ξmSinα= m Cosα(π(n-0.5)+Z invα)+ 2ξmSinα---------------(30)对于斜齿轮只需将invα改为invαt即W= m Cosα(π(n-0.5)+Z invαt)+ 2ξmSinα----------(30)’αt为端面压力角tgαt=tgα/Cosβ式中β为螺旋角(8)所卡齿数n的计算. 当压力角α=20°时n≈0.1111Z+0.5---------------------------------------(31)2跨棒距M测量(见图十)(1)如图十跨棒距M就是量棒中心的尺寸OO’加量棒直经Dp 即M=OO’+dp------------------(32)(2)M的测量精度比公法线长度W高,亦是无基准测量(即以齿形本身为基准)∴检测方便(3)M是能用直接接触测量法测量内齿轮的唯一方法M能测量与基准无关的齿轮自身的椭圆度,不能反映几何偏心,加工偏心造成的齿形变化M所测出的齿厚是两个齿的平均齿厚值当压力角α=20°时,量棒直径大致为dp =1.476m---------------(33)(8) 计算无变位直齿标准齿轮M的步骤及其公式(a)先求出量棒中心点O’(或称量棒接触点)的压力角αM其公式为:invαM=invα±(dp/Zm Cosα) -/+(π/2Z)---------(34)斜齿: invαMt=invαt±(dp/Zm Cosα) -/+(π/2Z)-----(34)’注;在±和-/+中,分子用于外齿轮,分母用于内齿轮(b)求M值M= (Zm Cosα/Cos αM) ±dp (偶数齿)------------------(35)其中(Zm Cosα/ CosαM)即(32)式中的OO’斜齿: M= (Zm t Cosαt/Cos αMt) ±dp (偶数齿)------------------(35)’M= (Zm Cosα/ CosαM)( Cos(90°/Z))±dp (奇数齿)-------(36)斜齿: M=(Zm t Cosαt/CosαMt)( Cos(90°/Z))±dp (奇数齿)-------(36)(9) 计算变位非标准直齿轮M’的步骤及其公式(图十)(a)先求出量棒中心点O’的压力角αMinvαM=invα±(dp/Zm Cosα) -/+(π/2Z)+(2ξtgα/Z)-----(37)斜齿: invαMt=invαt±(dp/Zm Cosα) -/+(π/2Z)+(2ξtgα/Z)-(37)’(b) 求M’值: 同(35) (36)式至此我们可开始个种齿轮计算如何合理选取参数是一个综合性的问题等以后可作专题讲座.在我过去设计时都已编程20多程序. 现将常用几个程序给大家供参考只要将红色的参数输入即可得出结果数值.具体有:(计算程序中所使用的公式的符号是我自已常用得符号)1,成对齿轮验算2,单直齿求L(W)值,3单斜齿求L(W)值4,成对齿求L(W)值5,求M值(外斜齿)6求M值(内斜齿)7求任一点的弧齿厚。

齿轮传动科学知识点总结齿轮传动是机械传动中常用的一种方式,利用两个或多个相互啮合的齿轮,通过齿轮的旋转来传递动力和运动。

齿轮传动主要用于各种工业设备和机械设备中,如汽车、飞机、船舶、工程机械等。

齿轮传动具有传动效率高、传动比稳定、结构简单、使用寿命长等优点,因此被广泛应用。

二、齿轮的基本形式齿轮主要分为直齿轮、斜齿轮、螺旋齿轮、锥齿轮等几种基本形式。

直齿轮是最为常见的形式,它们的齿轮轴线平行,且啮合时齿轮的齿尖和齿谷分别与对应齿轮的齿谷和齿尖接触。

而斜齿轮的齿轮轴线不平行,啮合时两齿轮每时都有两个点处于啮合。

螺旋齿轮则是齿轮齿榫呈螺旋状。

锥齿轮分为直齿圆柱锥齿轮和螺旋锥齿轮。

三、齿轮传动的传动机理齿轮传动的传动机理源自齿轮的啮合运动,其原理主要表现在两个方面:传递动力和转动速度及方向的变化。

1. 传递动力:当齿轮旋转时,其齿与啮合的齿轮齿相互作用,从而将动力传递给啮合齿轮,实现传动效果。

2. 转速及方向的变化:通过不同大小的齿轮组合,可以实现转速的变化和方向的转换。

具体来说,如果一个齿轮的直径比另一个小,那么它的转速就会更快,反之亦然。

四、齿轮传动的优点1. 传动效率高:正常情况下,齿轮的传动效率可以达到95%以上,远高于其他传动方式。

2. 传动比稳定:齿轮传动可以通过不同大小的齿轮组合来实现不同的传动比,且传动比稳定。

3. 结构简单:齿轮传动结构简单,不易受外界影响。

4. 使用寿命长:齿轮传动件的材料硬度高,因此使用寿命长。

五、齿轮传动的缺点1. 噪音大:齿轮传动在高速运转时会产生噪音,影响使用环境。

2. 需要精确配合:齿轮传动需要齿轮齿数进行精确的配合,如果配合不当则会影响传动效果。

3. 受载能力有限:齿轮传动的受载能力有限,对于大功率传动需求时需要增加齿轮尺寸和减小齿轮轴承受载极限。

4. 需要润滑和维护:齿轮传动需要经常润滑和维护,才能保证其正常运转。

六、齿轮副的传动效率齿轮传动的传动效率一般在95%以上,传动效率主要受到齿轮啮合副的摩擦、挤压和变形等因素的影响,齿轮传动的传动效率一般都包含失效效率和机械效率两种。

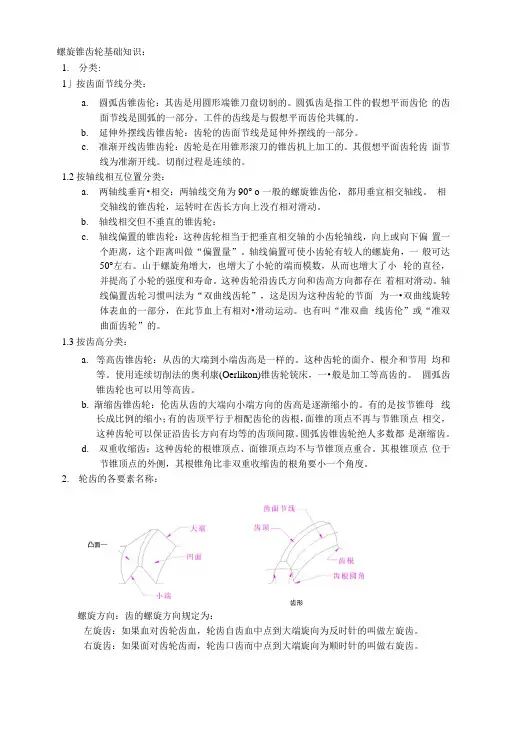

螺旋锥齿轮基础知识:1.分类:1」按齿面节线分类:a.圆弧齿锥齿伦:其齿是用圆形端锥刀盘切制的。

圆弧齿是指工件的假想平而齿伦的齿面节线是圆弧的一部分。

工件的齿线是与假想平而齿伦共辄的。

b.延伸外摆线齿锥齿轮:齿轮的齿面节线是延伸外摆线的一部分。

c.准渐开线齿锥齿轮:齿轮是在用锥形滚刀的锥齿机上加工的。

其假想平面齿轮齿面节线为准渐开线。

切削过程是连续的。

1.2按轴线相互位置分类:a.两轴线垂肓•相交:两轴线交角为90° o 一般的螺旋锥齿伦,都用垂宜相交轴线。

相交轴线的锥齿轮,运转时在齿长方向上没冇相对滑动。

b.轴线相交但不垂直的锥齿轮:c.轴线偏置的锥齿轮:这种齿轮相当于把垂直相交轴的小齿轮轴线,向上或向下偏置一个距离,这个距离叫做“偏置量”。

轴线偏置可使小齿轮有较人的螺旋角,一般可达50°左右。

山于螺旋角增大,也增大了小轮的端而模数,从而也增大了小轮的直径,并提高了小轮的强度和寿命。

这种齿轮沿齿氏方向和齿高方向都存在着相对滑动。

轴线偏置齿轮习惯叫法为“双曲线齿轮”,这是因为这种齿轮的节面为一•双曲线旋转体表血的一部分,在此节血上有相对•滑动运动。

也有叫“准双曲线齿伦”或“准双曲面齿轮”的。

1.3按齿高分类:a.等高齿锥齿轮:从齿的大端到小端齿高是一样的。

这种齿轮的面介、根介和节用均和等。

使用连续切削法的奥利康(Oerlikon)锥齿轮铳床,一•般是加工等高齿的。

圆弧齿锥齿轮也可以用等高齿。

b.渐缩齿锥齿轮:伦齿从齿的大端向小端方向的齿高是逐渐缩小的。

有的是按节锥母线长成比例的缩小;有的齿顶平行于相配齿伦的齿根,面锥的顶点不再与节锥顶点相交,这种齿轮可以保证沿齿长方向有均等的齿顶间隙。

圆弧齿锥齿轮绝人多数都是渐缩齿。

d.双重收缩齿:这种齿轮的根锥顶点、面锥顶点均不与节锥顶点重合。

其根锥顶点位于节锥顶点的外侧,其根锥角比非双重收缩齿的根角要小一个角度。

2.轮齿的各要素名称:凸面—齿形螺旋方向:齿的螺旋方向规定为:左旋齿:如果血对齿轮齿血,轮齿自齿血中点到大端旋向为反时针的叫做左旋齿。

格利森螺旋锥齿轮画法教程格利森螺旋锥齿轮画法教程(一)发布日期:2010-5-1 [ 收藏评论没有找到想要的知识 ] 1格利森螺旋锥齿轮简介锥齿轮在机械行业有着广泛的应用,目前,国际上主要以美国的格里森和德国的克林根贝尔格两大锥齿轮技术为主。

格利森公司的创始人威廉?格里森先生在1874年发明了第一台圆锥齿轮刨齿机,开创了圆锥齿轮的新领域。

格里森锥齿轮于上世纪50年代引入我国,70年代,格里森圆锥齿轮技术和机床又开始引入中国市场,近来我国又引进了最新的凤凰?型数控机床,从而使这种锥齿轮在我国有了很大的发展和广泛的应用。

Gleason锥齿轮包括弧齿锥齿轮和准双曲面齿轮。

弧齿锥齿轮用来传递相交轴之间的动力和运动。

准双曲面齿轮用于传递交叉轴之间的动力和运动。

它们一般采用收缩齿,具有较好的强度性能。

目前,广泛应用于冶金、航空、汽车、矿山、石油等行业。

2格利森螺旋锥齿轮的建模分析建模分析(如图243所示):(1)创建基本曲线、齿轮基本圆(2)创建齿廓曲线(3)创建齿根圆(4)创建截面与扫引轨迹(5)扫描混合生成第一个轮齿(6)阵列创建轮齿图243建模分析3格利森螺旋锥齿轮的建模过程1(创建基本曲线(1)单击,在新建对话框中输入文件名gleason_gear,然后单击;(2)创建基准平面“DTM 1”。

在工具栏内单击按钮,系统弹出“基准平面”对话框,按如图244的设置创建基准平面;图244“基准平面”对话框(3)草绘曲线1。

在工具栏内单击按钮,系统弹出“草绘”对话框,选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“右”,如图245所示。

单击【草绘】进入草绘环境;图245“草绘”对话框(4)绘制如图246所示的二维草图,在工具栏内单击按钮,完成草图的绘制;图246绘制二维草图2(创建齿轮基本圆(1)创建基准平面“DTM 2”。

在工具栏内单击按钮,系统弹出“基准平面”对话框,单击选取“FRONT”面法向作为参照,单击选取如图246所示的“曲线1”作为参照,完成后的“基准平面”对话框如图247所示,图247“基准平面”对话框完成后的基准平面如图248所示;图248创建基准平面(2)创建基准点。

目录1、概述 (1)2、螺旋伞齿轮的作用 (2)3、螺旋伞齿轮的工艺性分析和技术要求分析 (3)4、螺旋伞齿轮加工工艺规程分析和设计 (6)4.1、毛坯的选择与尺寸的确定和精度确定 (6)4.2、基准的选择和精度的确定 (6)4.3、工艺路线的拟定 (7)4.4、确定各工序切削用量和加工余量 (9)5、夹具的设计 (13)5.1、夹具的工序尺寸分析 (13)5.2、定位基准的选择和定位装置确定 (13)5.3、夹具的装配图 (15)6、心得体会 (16)7、参考文献 (17)1、概述通过在校期间对机械设计的学习,对轴类零件有了一定的认识。

轴类零件设计是机械工程类专业学生完成本专业教学计划的一个极为重要的实践性教学环节,是使学生综合运用所学过的基本理论、基本知识与基本技能去解决专业围的工程技术问题而进行的一次基本训练。

这对我们即将从事的相关技术工作和未来事业的开拓都具有一定意义而螺旋伞锥齿轮是组成机器零件的主要零件之,来进行运动及动力的传动,螺旋伞锥齿轮的发展历程大致可分为两类,一类是齿轮行业确定了以圆弧齿制为主的发展方向,这期间圆弧齿制的加工机床主要来自进口,同时大量引进延伸外摆线齿制的机床。

另一类是随着螺旋锥齿轮的生产效率的提高,产品质量有了很大改善。

齿轮传动作为一种传统、高效的传动形式很早以前就出现了,随着科学技术的进步,出现了一系列的齿轮传动形式,并形成了相应的齿轮啮合理论、设计、加工方法,这些工作都丰富和发展了齿轮传动理论体系。

螺旋伞齿轮作为齿轮的一种,在各种机械中都有广泛的使用。

在汽车驱动桥中,螺旋伞齿轮是纵向配置发动机的汽车所不可缺少的,螺旋伞齿轮.用于相交轴间的传动。

单级传动比可到6,最大到8或者以上,传动效率一般为0.94~0.98。

因为直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s),螺旋伞齿轮传动传递功率可到370千瓦,圆周速度5米/秒。

螺旋锥齿轮基础知识:

1.分类:

1.1 按齿面节线分类:

a.圆弧齿锥齿轮:其齿是用圆形端铣刀盘切制的。

圆弧齿是指工件的假想平面齿轮

的齿面节线是圆弧的一部分。

工件的齿线是与假想平面齿轮共轭的。

b.延伸外摆线齿锥齿轮:齿轮的齿面节线是延伸外摆线的一部分。

c.准渐开线齿锥齿轮:齿轮是在用锥形滚刀的铣齿机上加工的。

其假想平面齿轮齿

面节线为准渐开线。

切削过程是连续的。

1.2 按轴线相互位置分类:

a. 两轴线垂直相交:两轴线交角为90°。

一般的螺旋锥齿轮,都用垂直相交轴线。

相交轴线的锥齿轮,运转时在齿长方向上没有相对滑动。

b.轴线相交但不垂直的锥齿轮:

c.轴线偏置的锥齿轮:这种齿轮相当于把垂直相交轴的小齿轮轴线,向上或向下偏

置一个距离,这个距离叫做“偏置量”。

轴线偏置可使小齿轮有较大的螺旋角,一

般可达50°左右。

由于螺旋角增大,也增大了小轮的端面模数,从而也增大了小

轮的直径,并提高了小轮的强度和寿命。

这种齿轮沿齿长方向和齿高方向都存在

着相对滑动。

轴线偏置齿轮习惯叫法为“双曲线齿轮”,这是因为这种齿轮的节面

为一双曲线旋转体表面的一部分,在此节面上有相对滑动运动。

也有叫“准双曲

线齿轮”或“准双曲面齿轮”的。

1.3 按齿高分类:

a. 等高齿锥齿轮:从齿的大端到小端齿高是一样的。

这种齿轮的面角、根角和节角

均相等。

使用连续切削法的奥利康(Oerlikon)锥齿轮铣床,一般是加工等高齿的。

圆弧齿锥齿轮也可以用等高齿。

b. 渐缩齿锥齿轮:轮齿从齿的大端向小端方向的齿高是逐渐缩小的。

有的是按节锥母

线长成比例的缩小;有的齿顶平行于相配齿轮的齿根,面锥的顶点不再与节锥顶点

相交,这种齿轮可以保证沿齿长方向有均等的齿顶间隙。

圆弧齿锥齿轮绝大多数都

是渐缩齿。

d.双重收缩齿:这种齿轮的根锥顶点、面锥顶点均不与节锥顶点重合。

其根锥顶点

位于节锥顶点的外侧,其根锥角比非双重收缩齿的根角要小一个角度。

2.轮齿的各要素名称:

螺旋方向:齿的螺旋方向规定为:

左旋齿:如果面对齿轮齿面,轮齿自齿面中点到大端旋向为反时针的叫做左旋齿。

右旋齿:如果面对齿轮齿面,轮齿自齿面中点到大端旋向为顺时针的叫做右旋齿。

3.切齿方法:

螺旋锥齿轮的切齿方法分为成形法和展成法两大类。

3.1 成形法:用成形法加工大齿轮齿形与刀具切削刃的形状一样。

小齿轮齿数(Z1)一定时,传动比越大,大轮齿数也就越多,这时大轮的当量圆柱齿轮的基圆直径也就越大,其齿形接近于直线形,采用成形加工比较方便。

当锥齿轮传动比大于2.5时,大轮就可采用成形加工。

同时,为了保证其正确的啮合,相配小轮的齿形应加以相应的修正,用展成法加工,这种切削方法叫半滚切法或成形法。

3.2 展成法:展成法是被切齿轮与旋转着的铣刀盘(摇台)按照一定的比例关系进行滚切

运动,加工出来的齿形式渐开线形的,它是由刀片切削刃顺序位置的包络线形成的。

4.几种常用的切削方法:

4.1 圆弧齿锥齿轮的切齿方法:

其切削方法很多。

粗切多数是用双面刀盘同时切出齿槽的两侧齿面。

精切齿常用三种方法,即:单面切削法、双面切削法和双重双面法。

如果齿轮的加工精度要求较高,产量较大、机床与刀盘齐全时,采用固定安装法比较合适。

4.2 延伸外摆线齿锥齿轮的切齿方法:

这种齿轮的加工方法比较简单,一般不分粗切和精切,是一次成形。

组合切削法,即:大、小齿轮各安装一次,同时切出两侧齿面。

粗进刀时轴向送进。

进到预定齿深后,展成运动开始。

这种方法适用于大批量生产。

5.铣刀盘:

5.1 左旋刀盘和右旋刀盘

从刀盘的前面看,如果旋转方向为顺时针的叫做左旋刀盘;如果旋转方向为逆时针的叫做右旋刀盘。

5.2 切削方向

选择切削方向时,要考虑两个因素:

5.2.1轴向分力

当用左旋刀盘切削左旋齿轮时,切削力的轴向分力将零件推向夹具上,比较合理。

当用右旋刀盘切削左旋齿轮时,切削力的轴向分力使零件有从夹具拉出的趋势。

这是不太合适的。

特别是切削传动比i ≥2的大齿轮时,由于齿形接近直线,切削力大,不宜采用反向切削,希望刀盘的旋向和轮齿的旋向相同。

5.2.2 顺铣或逆铣

当用左旋刀盘切削左旋齿轮时,切屑厚度从小到大,然后刀片离开工件,铁屑是由薄变厚的。

这样刀片在开始切削的一瞬间会产生较大的挤压力,产生很大的热量,加快刀片的磨损。

称为逆铣。

当用右旋刀盘切削左旋齿轮时,刀片切削是从大的切削厚度开始,刀片切下来的铁屑由厚变薄,切削力比较小,避免了挤压现象,称为顺铣。

经验证明:采用顺铣可以提高刀具使用寿命和齿面光洁度。

粗切小齿轮时,采用顺铣可使刀具耐用度提高70~90%,精切小轮时,采用顺铣则可提高齿面光洁度,同时也可延长刀具耐用度30~50%。

结论是:当切齿机夹紧力足够大的时候,切削小轮和传动比i <2的大轮用反向切削是合理的;但切削传动比i ≥2的大轮时,用反向切削就不合适了。

从现用夹紧力较大的切齿机来看,一般可按下表选择刀盘的旋转方向。

铣刀盘旋向的选择

齿轮型式传动比螺旋方向适宜的刀盘旋向

大轮

2:1及

2:1以上

右

左

右

左

大轮大于1:1

到2:1 右

左

左

右

大轮或小轮1:1 右

左

左

右

小轮大于1:1 右

左

左

右。