PCB拼板和工艺边教程

- 格式:docx

- 大小:10.61 KB

- 文档页数:3

AD09 拼板制造一、拼板前准备1、拼板前全面检查,确保源单板文件正确性,包括DRC检查和字符大小和位置。

2、设置板参考原点<选择栅格: 0.254mm /2.54mm >,这在特殊粘贴时很实用。

3、设置板载关键IC的SMT光学定位点(光点直径1.0mm,点周围非遮蔽区域扩展1.0mm)。

无BGA可以不用此项。

4、保存一份源文件,以备拼板发生致命错误时选用。

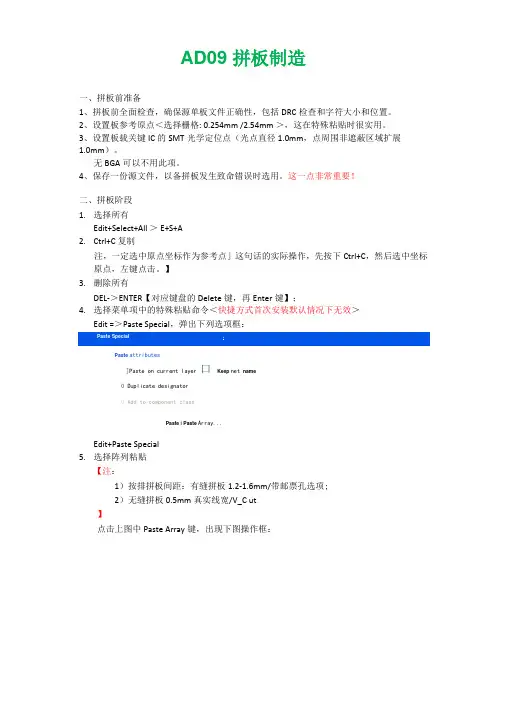

这一点非常重要!二、拼板阶段1.选择所有Edit+Select+All > E+S+A2.Ctrl+C 复制注,一定选中原点坐标作为参考点」这句话的实际操作,先按下Ctrl+C,然后选中坐标原点,左键点击。

】3.删除所有DEL->ENTER【对应键盘的Delete键,再Enter键】;4.选择菜单项中的特殊粘贴命令<快捷方式首次安装默认情况下无效>Edit =>Paste Special,弹出下列选项框:Paste attributes]Paste on current layer 口Keep net name0 Duplicate designator0 Add to component classPaste i Paste Array...Edit+Paste Special5.选择阵列粘贴【注:1)按排拼板间距:有缝拼板1.2-1.6mm/带邮票孔选项;2)无缝拼板0.5mm真实线宽/V_C ut】点击上图中Paste Array键,出现下图操作框:上图中的各选项含义:1)Item Count 表示纵向或者横向的数目,由X-Spacing 或Y-Spacing 决定,即X-Spacing 或Y-Spacing 其中一个不为零的决定,二者必须一者为零;2)X-Spacing :板子的宽度+Vcut 的0.5或者有缝拼板1.2-1.6mm/带邮票孔; 3)Y-Spacing :板子的高度+Vcut 的0.5或者有缝拼板1.2-1.6mm/带邮票孔; 4) Linear :表示线性排列;选中参考点坐标(0,0)纵向陈列在粘贴后,如果提示有铜皮是否需要编译,选择NO.【此步的操作含义是粘贴,只要选中了参考点坐标(0,0),左键点击后自动粘贴。

关于PCB拼板详细完整教程PCB拼板是将多个PCB板状组件组装到一张大型的母板上的过程。

这里将为你提供一个详细完整的PCB拼板教程,让你能够了解该过程的步骤和技巧。

步骤一:准备工作在进行PCB拼板之前,你需要准备以下材料和工具:-PCB板状组件-PCB母板-SMT贴片机-焊接设备(焊接炉、热风枪等)-焊接膏-焊接线和工具步骤二:规划PCB拼板在进行PCB拼板之前,你需要规划好将要组装的PCB板状组件的布局。

这可以通过软件模拟工具来完成,以确保每个组件都能够正确地组装到PCB母板上。

步骤三:应用焊接膏将所需的焊接膏均匀地涂抹到PCB母板上的焊点位置。

这些焊点将用于将PCB板状组件连接到PCB母板上。

步骤四:组装PCB板状组件使用SMT贴片机将PCB板状组件准确地放置到焊接膏上的焊点位置。

确保每个组件的引脚与PCB母板上的焊点对应。

步骤五:焊接PCB板状组件使用焊接设备(如焊接炉或热风枪)对PCB板状组件进行焊接。

这将使PCB板状组件牢固地连接到PCB母板上的焊点位置。

步骤六:检查和修复在完成PCB拼板后,进行全面的检查,确保所有的组件都正确连接并且不存在任何错误或损坏。

如果发现问题,需要进行修复或替换。

步骤七:测试进行必要的测试,以确保PCB拼板后的整体功能正常。

这可以通过连接外部电源和测试设备进行。

步骤八:清理和整理清理拼板过程中产生的任何残留物和杂物。

确保PCB拼板干净整洁,以便进一步的操作和使用。

步骤九:包装和交付将完成的PCB拼板进行包装,以防止在运输和存储过程中损坏。

如果需要,可以在包装中附上相关的文件和指导。

总结:PCB拼板是将多个PCB板状组件组装到一张大型的母板上的过程。

通过正确地规划、应用焊接膏、组装、焊接、检查和修复、测试、清理和整理以及最后的包装和交付,我们可以成功完成PCB拼板工作。

希望这个详细完整的教程能够帮助你更好地了解和应用PCB拼板技术。

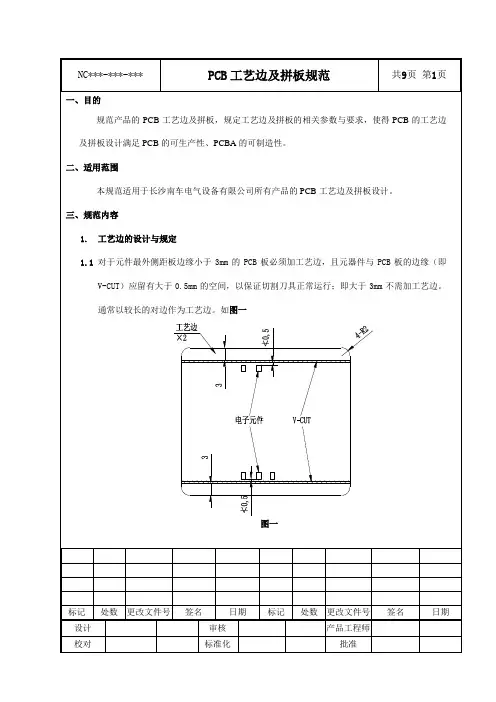

3 规范内容

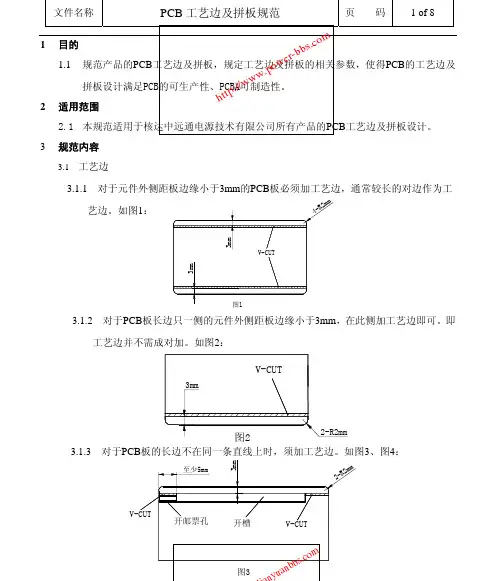

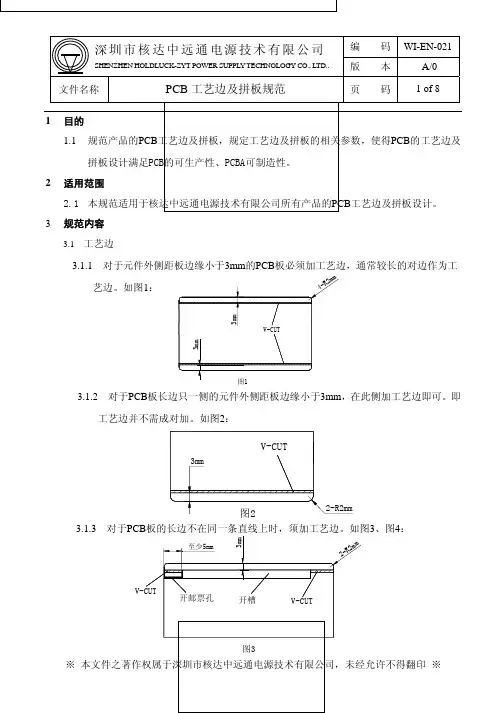

3.1 工艺边

3.1.7 工艺边V-CUT后保证连接厚度要求:

有较重元件的主板:0.3 mm -0.4mm。

控制板:0.15 mm -0.25mm。

3.1.8 对于无外壳的机型应根据客户要求决定是否加工艺边。

3.1.9 对于客户要求铣边的PCB板不允许加工艺边或进行拼板。

3.2 拼板

3.2.1 尺寸:

3.2.1.1 当PCB板尺寸小于50mm×50mm 时进行拼板,大于80mm×80mm时不宜采

3.2.2

板时,可加宽工艺边(如图14)或增加一列板(如图15)。

增加一列板时,需两端加工艺边以加强强度,且全部使用V-CUT,不开槽。

3.2.2.9 对于长条形PCB板,元件布局按规范要求;对于方形PCB板,元件布置方向

应考虑拼板方式,使拼板后,所有元件符合过炉需要。

关于PCB拼板详细完整教程PCB拼板是一种将多个PCB(Printed Circuit Board,印刷电路板)连接在一起的技术。

通过拼板,可以实现多个电路板之间的电气连接,从而减少产品体积和加快生产速度。

下面是一个关于PCB拼板的详细完整教程,包括所需工具、步骤以及注意事项。

所需工具:1.PCB板:每个需要拼板的电路板。

2.连接线:用于连接不同电路板之间的电气信号。

3.连接器:用于连接电路板之间的信号。

4.夹持工具:用于夹紧连接器和连接线的工具。

5.焊接工具:用于焊接连接器和连接线的工具。

6.多米尼克试验仪:用于测试连接后的电路板。

步骤:1.准备电路板:根据需求确定所需的电路板数量,并将它们准备好。

确保每个电路板上的组件和焊接已完成。

2.备份数据:在进行PCB拼板之前,务必进行数据备份。

这样,在拼板过程中出现问题时,可以随时恢复数据并重新开始。

3.确定连接方式:根据产品的需求,确定电路板之间的连接方式。

常见的连接方式包括并排连接、串行连接和电气信号传输。

确定好连接方式后,选择适当的连接器和连线。

4.连接电路板:使用夹持工具将连接器夹到电路板上,确保其牢固而稳定。

接下来,使用焊接工具将连接线连接到连接器上。

注意,焊接时需保持焊接点的质量和稳定性。

5.测试连接:在拼板完成后,使用多米尼克试验仪测试连接的电路板,确保其正常工作。

6.完善拼板:根据需要,可以对拼板进行外观修饰和防护。

例如,可以使用外壳或盖板来保护连接器和连线,并确保电路板在使用过程中不会损坏。

7.结束工作:将已完成拼板的电路板进行总结,记录拼板的具体信息,以备将来参考和改进。

注意事项:1.在进行PCB拼板之前,务必做好充分的准备工作,包括备份数据、准备工具和确保每个电路板的完成度。

2.在选择连接方式和连接器时,需考虑到产品的需求和使用环境。

确保连接稳定可靠,且能够正常传输电气信号。

3.在进行焊接时,要确保焊接点的质量和稳定性。

不正确的焊接可能导致连接不稳定,影响电路板的正常工作。

PCB拼板和工艺边教程PCB(Printed Circuit Board)是现代电子设备中必不可少的组成部分,它连接和支持电子元件,使得电子元件能够正常工作。

而PCB的制作则分为两个主要过程:拼板和工艺边。

本文将对PCB拼板和工艺边进行详细的介绍,探讨其原理、步骤和注意事项。

一、PCB拼板1.手工拼板手工拼板是指通过手工将多个PCB板按照设计要求进行组合,然后使用螺丝、螺母或者焊接进行连接。

手工拼板的优点是成本较低,可以适应不同尺寸和形状的PCB板,适用于小批量生产。

但是手工拼板需要操作人员具备一定的技能和经验,容易出现错误和失效。

2.机器拼板机器拼板是通过自动化设备将多个PCB板进行组合,实现快速、准确的拼板。

机器拼板的优点是速度快、准确度高、效率高,适用于大规模生产。

但是机器拼板需要较高的设备投资和专业维护,对于尺寸和形状较大、非标准的PCB板不太适用。

无论是手工拼板还是机器拼板,都需要注意以下几点:(1)确认PCB板的尺寸和形状是否符合设计要求,以及是否有特殊的连接要求;(2)保证每个PCB板之间的连接牢固可靠,避免出现松动或者断开的情况;(3)在进行螺丝固定或焊接连接时,要注意力度和时间的控制,避免损坏PCB板或电子元件;(4)在拼板过程中,要检查和确认每个PCB板之间的连接是否正确,以及是否出现缺陷或错误。

二、PCB工艺边PCB工艺边是指对PCB板进行切割、整形和打孔等工艺操作,使得PCB板的尺寸和形状符合设计要求,并且便于进一步的组装和使用。

PCB工艺边一般包括以下几个步骤:1.切割:使用切割工具(如切割刀、锯片等)将板材切割成所需尺寸和形状。

2.整形:使用整形工具(如砂轮、砂纸等)对PCB板进行边缘的修整和整形,使其光滑且无毛刺。

3.打孔:使用钻孔机或数控机床对PCB板进行定位孔和装配孔的打孔,以便于进一步的组装和固定。

在PCB工艺边过程中,需要注意以下几点:(1)严格按照设计要求进行切割和打孔,避免出现尺寸偏差和位置错误;(2)使用适当的工具进行整形,避免对PCB板造成过度破坏或损坏;(3)在打孔过程中,要注意控制进给速度和加工参数,避免出现孔径偏大或孔面裂纹等问题;(4)在工艺边完成后,要对PCB板进行检查和质量验证,确保其质量和性能符合要求。

pcb拼板的规则和方法

PCB拼板的规则和方法:

1、首先,采用将PCB板间隙拆分,以实现板材的拼接。

在拆分时,可以在PCB板的管壳内部或外部拆分,拆分的距离要根据拼接的位置来决定,一般外边缘应大于2.5mm。

2、其次,在拼接PCB板的过程中,应注意尽量减少由于拼接的热耦合,来减少板材的拼装压力。

3、然后,要注意确定拼接PCB板的尺寸,选择最适合的拼板尺寸,可以根据PCB板的实际尺寸,从最小尺寸开始逐步增加。

4、最后,在组装PCB板时,应保证PCB板积垢清洁,恰到好处,板材安装稳固,可以采用固定装置安装,以避免PCB板因外力损坏。

关于PCB拼板详细完整教程PCB拼板是将多个印刷电路板(PCB)组合在一起形成一个整体。

拼板技术在电子制造业中广泛应用,可以提高生产效率和降低成本。

在本文中,我们将详细介绍PCB拼板的过程和步骤。

第一步是准备工作。

首先,需要确定要拼板的PCB数量和布局。

可以使用电子设计自动化(EDA)软件来创建一个整体的电路板布局。

然后,确定PCB之间的连接方式,包括通过导线、插头或其他连接器来连接它们。

最后,确定每个PCB之间的间距和排列规则,以确保它们能够正确连接和安装。

第二步是在PCB上标记边界和连接点。

使用透明胶带或覆铜板制造商提供的特殊标记工具,在每个PCB的边缘和连接点上进行标记。

这些标记将成为后续操作的指引,以确保PCB正确对齐和连接。

第三步是机械固定。

将所有PCB放置在一个专门设计的夹具或定位板上,以确保它们保持正确的位置。

可以使用螺钉、螺母或其他固定装置将PCB固定在夹具上,使其保持稳定。

第四步是电气连接。

根据之前确定的连接方式,使用导线、插头或其他连接器将PCB之间的电路连接起来。

确保连接正确无误,并使用万用表或其他测试设备来验证连接的准确性。

第五步是焊接。

使用焊接设备和适当的焊接材料,将PCB上的元器件进行焊接。

在PCB拼板过程中,焊接方法可以分为手动焊接和自动焊接两种。

手动焊接需要技术水平较高,焊接质量更加不稳定,而自动焊接则可以提高焊接质量和效率。

第六步是测试和验证。

完成焊接后,使用测试设备对拼板后的整体电路进行测试和验证。

这可以确保电路正常工作,并且没有任何连接问题或质量缺陷。

最后一步是完成和整理。

在进行最后一次检查和测试后,确保所有PCB上的元件和连接都安装正确且工作正常。

然后,整理和清理工作区,确保没有任何杂物或碎片留下。

在完成所有步骤之后,PCB拼板就可以使用了。

对于大型和复杂的电路,PCB拼板可以显著提高生产效率和降低制造成本。

但是需要注意的是,在进行PCB拼板之前,必须仔细规划和准备,以确保整个过程顺利进行并获得高质量的结果。

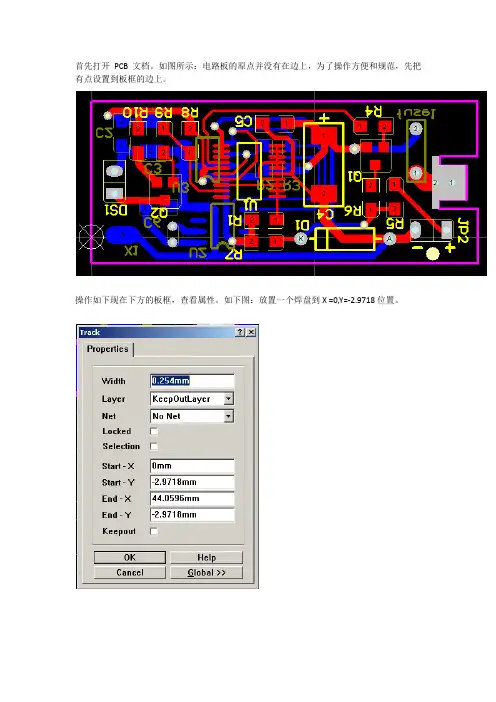

首先打开PCB文档。

如图所示:电路板的原点并没有在边上,为了操作方便和规范,先把有点设置到板框的边上。

操作如下现在下方的板框,查看属性。

如下图:放置一个焊盘到X =0,Y=-2.9718位置。

点击菜单Edit---Origin---Set ,鼠标点选择X =0,Y=-2.9718位置焊盘点,完成了重新设置了原点的操作。

从下图看,为了方便电路板生产厂家的加工和焊接工厂的加工,拼版的方向是向上Y轴方向拼版。

接着为了在拼版过程中好对齐板边,所以需要在Y轴的顶边放置一个选择焊盘,用于拼版时电路板的放置。

电路板生产工艺中无间隙拼版的间隙0.5mm左右工艺边不能低于5mm .,那么定位焊盘位置就是Y轴板边高度加0.127MM。

如下图Y轴高18.5,那么在板边上放置一个X=0, Y=18.627的焊盘。

效果如下图:全选电路板,并复制电路板,复制电路板的时候,鼠标点到X=0,Y=0原点上。

然后选择菜单栏中的paste special (特殊粘贴,使用特殊粘贴,可以保证拼板不会自动重命名。

),在弹出的对话框中勾选Keep net narr 和Duolicate design 两项,如下图二所示。

点击Paste ,鼠标的光标移动Y轴X=0, Y=18.627的焊盘的中点。

就完成的无缝拼版。

如图:拼版线就刚好是0.508mm.满足了做板工艺有求。

在去掉为了方便拼板所加的两个焊盘,就大功告成了。

有时候为了方便SMT生产,一般都会在板两边多加5MM的工艺边,并在对角放置MARK 点。

关于MARK点的小知识MMARK点的分类1)Mark点用于锡膏印刷和元件贴片时的光学定位。

根据Mark点在PCB上的作用,可分为拼板Mark点、单板Mark点、局部Mark点(也称器件级MARK点)2)拼板的工艺边上和不需拼板的单板上应至少有三个Mark点,呈L 形分布,且对角Mark 点关于中心不对称3)如果双面都有贴装元器件,则每一面都应该有Mark点。

pcb板制作工艺流程

《PCB板制作工艺流程》

PCB(Printed Circuit Board,印刷电路板)是现代电子产品中

必不可少的部件之一,它的制作工艺流程十分复杂。

下面我们来了解一下PCB板制作的工艺流程。

首先是设计阶段。

在设计阶段,工程师们利用CAD软件进行PCB的设计,确定线路走向、焊盘位置等。

设计完成后,需

要进行验证和修改,确保PCB设计符合产品功能和性能要求。

接下来是制作电路原稿。

利用PCB设计文件在化学刀板上制

作电路原稿,这是制作PCB的一项关键步骤,要确保制作出

的电路原稿精准无误。

然后是化学镀铜。

用电镀铜的方式将电路原稿上的铜层厚度增加,从而形成可靠的电路连接。

接着是外层工艺。

在电路板的外层进行印刷,打印和覆盖保护层,以保护电路板,增加PCB的安全性和稳定性。

然后是钻孔。

利用数控钻床进行钻孔加工,将电路板上需要焊接的零件连接孔位加工好。

接下来是插装。

将电路板上的元件、器件逐个焊接到对应的位置,这是PCB制作中最为繁琐的一步。

最后是测试和包装。

对制作好的PCB板进行一系列测试和质量检验,并进行包装,以保证产品质量。

通过以上工艺流程,一个完整的PCB板就制作完成了。

它需要精密的设计、精准的制作和严谨的管理,才能保证电子产品的稳定性和可靠性。

PCB拼板完整教程DOC步骤1:准备工作首先,您需要准备好所需的工具和材料,包括:1.PCB板:已经完成布线和焊盘的电路板。

2.元件:需要焊接到电路板上的电子元件。

3.焊锡:在焊接过程中使用的焊接材料。

4.焊锡线:连接电路板和元件的金属线。

5.焊锡台:用于加热焊锡的设备。

6.顶针:用于固定和定位电子元件的小工具。

7.手持工具:用于将电子元件插入和焊接到电路板上的工具,如镊子、剪刀等。

8.测量工具:用于检查电路板和元件的工具,如万用表、卡尺等。

步骤2:检查电路板和元件在开始拼板之前,您应该检查电路板和元件的质量和完整性。

检查电路板上的焊盘是否完整和正确连接,以及元件是否有明显的损坏或瑕疵。

步骤3:确定拼板顺序在拼板之前,您需要确定元件的拼板顺序。

按照电路设计的原理图,确定电路板上每个元件的位置和焊接顺序。

您可以使用专业的拼板软件来帮助确定最佳的拼板顺序。

步骤4:焊接元件开始焊接之前,您需要将电路板放置在焊锡台上,并确保焊锡台已预热。

然后,按照拼板顺序,将元件一个接一个地插入到电路板上的焊盘上。

对于每个元件,使用顶针将其固定在焊盘上,并用手持工具将焊锡线与焊盘连接。

根据元件和焊盘的设计要求,使用适当的焊接技术(如手持焊接、热风炉焊接等)进行焊接。

步骤5:检查拼板质量在完成拼板之后,您应该仔细检查电路板上的焊接质量。

使用测量工具检查焊点的连通性、正确性和均匀性。

确保焊点没有短路或冷焊的情况,并且每个元件都已正确焊接和固定在焊盘上。

步骤6:修复和改进如果在检查过程中发现任何焊接问题或不良现象,您需要立即修复它们。

对于焊接问题,您可以重新焊接或更换不良的焊点。

对于元件安装不良的问题,您可以重新安装元件或调整焊盘位置。

在修复过程中,确保焊接和拼板工作的质量和正确性。

步骤7:测试电路板在完成拼板和修复之后,您应该进行电路板的功能测试。

使用测试设备和工具对电路板进行全面的测试,以确保它可以正常工作,并符合设计和规格要求。

pcb产品工艺流程PCB产品工艺流程是指在PCB(Printed Circuit Board,印制电路板)的制造过程中,从原始材料准备到最终产品组装的全过程。

以下是一个一般的PCB产品工艺流程:1. 原始材料准备:首先,需要准备PCB材料,主要包括基材和覆铜膜。

基材可以是玻璃纤维布(FR-4)或其他类型的材料,而覆铜膜是在基材上通过化学方法涂覆的一层铜。

2. 原材料切割:将基材和覆铜膜按照所需尺寸进行切割,通常使用机械切割或激光切割等方式。

3. 表面处理:将切割好的基材和覆铜膜进行表面处理,以提高其焊接性能。

表面处理包括去除表面氧化物、涂覆阻焊油墨等步骤。

4. 图形绘制:利用光刻技术将电路线路图案投射到覆铜膜上,形成覆铜膜图案。

光刻技术通常使用UV曝光和蚀刻的方法。

5. 铜箔蚀刻:将未被光刻覆盖的部分铜层蚀刻掉,留下所需的电路线路。

6. 穿孔:在经过铜箔蚀刻后,需要在PCB上打孔,以便于线路之间的连接。

通常使用机械或激光钻孔机进行穿孔。

7. 电镀:在孔内和线路上进行电镀,以增加导电性,并制备电路层之间的连接。

电镀有铜镀和镀金等不同方式。

8. 色网印刷:在PCB上印刷陶瓷颜料,形成要印刷的文字和图案。

色网印刷可以通过模板印刷或喷墨打印等方式进行。

9. 阻焊:涂覆阻焊油墨在PCB上,覆盖和保护线路,防止短路和氧化。

10. 焊接:将元器件或电子元件焊接到PCB上,通常使用表面贴装技术(SMT)或插件焊接技术。

11. 清洗和检查:清洗焊接后的PCB,以去除残留的焊接胶和油墨。

然后进行质量检查,确保PCB的质量符合要求。

12. 组装和测试:将已经焊接和检查好的PCB组装到最终产品中,并进行功能测试和电性能测试,以确保产品的正常运行。

13. 包装和出货:将已经组装好的PCB产品进行包装,并准备出货。

总结起来,PCB产品工艺流程是一个涉及多个环节的复杂过程,需要对原材料进行处理、进行图形绘制、蚀刻、穿孔、电镀、印刷、焊接、清洗、检查、组装、测试和包装等步骤。

PCB拼板完整教程PCB(Printed Circuit Board)拼板是在电子设备生产过程中常见的一项工作,它是将多个PCB板连接在一起形成一个整体。

拼板可以提高生产效率,减少生产成本,是大规模生产电子设备的必要步骤。

下面是一个完整的PCB拼板教程,包括准备材料、设计拼板布局、拼板过程和测试。

第一步:准备材料在进行PCB拼板之前,您需要准备以下材料:1.PCB板:每个PCB板应具有相同的尺寸和布局。

您可以在PCB工厂订购所需尺寸和数量的PCB板。

2.电子元件:将要连接到PCB板上的电子元件,例如电阻、电容、晶体管等。

3.PCBA工具:使用各种工具来完成PCB拼板,例如焊接铁、热风枪、锡膏等。

4. 程序文件:您还需要拥有设计PCB布局的程序文件,通常是由PCB设计软件生成的Gerber文件。

第二步:设计拼板布局在进行PCB拼板之前,您需要设计一个合适的拼板布局,以确定每个PCB板的位置和连接方式。

在设计拼板布局时,您需要考虑以下几个因素:1.PCB之间的连接方式:根据PCB板的设计和器件之间的连接需求,选择合适的连接方式,例如V形槽、指示器孔等。

2.PCB板上的器件位置:将每个器件放置在PCB板上的适当位置,以实现最佳性能和信号传输。

3.器件之间的距离:确保在一个PCB板上的器件之间的距离足够大,以免出现干扰和信号交叉。

第三步:拼板过程一旦您完成了拼板布局的设计,就可以开始拼板过程了。

以下是一个基本的拼板步骤:1.准备PCB板:清洁和检查每个PCB板,确保它们没有任何损坏或污垢。

2.准备元件:检查并准备每个元件,确保它们的质量。

3.打磨PCB板边缘:为了更好地连接和组装,您可以使用砂纸打磨每个PCB板的边缘。

4.应用锡膏:使用扬声器或喷雾器在每个PCB板的焊盘上均匀涂抹一层薄薄的锡膏。

5.定位和固定元件:将每个元件按照拼板布局图的指示放置在PCB板上,并使用适当的工具固定它们,例如焊接或热风枪。

(12条消息)PCB拼板和工艺边教程PCB拼板,主要是为了充分利用板材,从而提高生产效率。

比较简单的是,规则板框的拼板。

如上图的,板框是正方形,很容易就拼了四块板,其中,只需要有一块板有布线,而其它拼出来的板只要画板框就可以了,这样板厂会处理的啦。

对于规则板框中的机械一层中的线,就是Vcut刀割下去的,但是0.4mm的板厚,是无法用Vcut刀割的。

如果是不规则的板框呢?如上图,用了邮票孔(有五个圈圈的)。

我这里用了半径0.4mm,线宽0.127mm的圈圈,圈圈之间的间距大概是10mil左右吧,不要太宽。

这样,板厂会在这几个圈圈上面钻几个孔,这样用手就轻易掰断它了。

对于不规则板框中的机械一层中的线,不用Vcut刀割板,而是直接挖空不要的部分,而邮票孔钻孔。

当然,不一定要拼相同的板,不同的板也可以拼在一起的,连接方法,也是直接连接和邮票孔连接两种。

拼板的时候,要注意一下,不要让一些元件影响到旁边的板子,不然无法PCBA了。

如上图中的DVI座,会挡到其它板子贴片,所以正下方的板子,就转了180度。

拼好板之后,还要考虑板子受力是否均匀,不然在PCBA(发到贴片厂贴片的时候),板子可能会断了,这样就无法贴片啦。

确实觉得受力不好的话,就加多几条边,用邮票孔连上,但是不要被Vcut刀割了。

给PCB增加工艺边,主要是PCBA的时候会用到,一般在板子的上、下各加一条边就可以了,如果上、下不好加边的话,就在左右加咯,反正用邮票孔,是肯定能加上的。

如上图,给倒了圆角的板框增加了工艺边,其中长的线段,一般要求4mm,而短的,则至少要1mm。

如上图,用邮票孔给不规则的板框增加了工艺边。

实物图,如下图所示。

可以明显看出那五个孔,说明贴完片之后,可以用手掰断工艺边。

那么究竟要拼多少块板,比较好呢?一般也是尽量拼成正方形,这样既考虑受力又可以充分利用板材,而且板子过长的话,容易翘曲。

在网上打样的话,就拼在100mmX100mm以内,而批量生产的话,就要先咨询好价格,再拼了,不同的板厂的价格可能会不一样,尽量做到以最低的成本,生产出最多的板子。

PCB 拼板和工艺边教程

PCB 拼板,主要是为了充分利用板材,从而提高生产效率。

比较简单的是,规则板框的拼板。

如上图的,板框是正方形,很容易就拼了四块板,其中,只需要有一块板有布线,而其它拼出来的板只要画板框就可以了,这样板厂会处理的啦。

对于规则板框中的机械一层中的线,就是Vcut 刀割下去的,但是0.4mm 的板厚,是无法用Vcut 刀割的。

如果是不规则的板框呢?

如上图,用了邮票孔(有五个圈圈的)。

我这里用了半径0.4mm,线宽0.127mm 的圈圈,圈圈之间的间距大概是10mil 左右吧,不要太宽。

这样,板厂会在这几个圈圈上面钻几个孔,这样用手就轻易掰断它了。

对于不规则板框中的机械一层中的线,不用Vcut 刀割板,而是直接挖空。