PCB设计工艺规范

- 格式:pdf

- 大小:318.67 KB

- 文档页数:14

PCB设计工艺性要求1. 线宽线距要求:线宽线距是指PCB中导线的宽度和导线之间的距离。

一般情况下,线宽线距越小,能够容纳更多的导线,从而提高PCB的电路密度和功能。

常见的线宽线距要求为8mil(0.2mm),但随着电路技术的发展,已经有不少设计要求线宽线距小于8mil。

2.焊盘设计要求:焊盘是焊接元件的接口,因此焊盘设计的合理性对于焊接质量和可靠性来说至关重要。

焊盘的设计要求包括焊盘尺寸、形状、间距等。

焊盘应尽量与元件引脚的尺寸和排列一致,确保焊盘在焊接过程中能够与元件引脚正确对位,避免焊接偏位和短路等问题的发生。

3.焊接工艺要求:焊接工艺是指PCB焊接过程中的一系列步骤和规范,包括焊接温度、焊接时间、焊锡合金成分等。

焊接工艺要求的合理选取可以保证焊接接头的可靠性和电气特性。

例如,对于表面贴装技术(SMT),需要采用合适的回流焊接工艺,以确保焊接接头的牢固和电气连接的可靠性。

4.孔径和通孔要求:PCB中的通孔用于连接不同层之间的导线或者安装插针等连接器。

通孔的设计要求包括通孔尺寸、孔径公差、孔径与焊盘直径的配合要求等。

合理的通孔设计可以提高PCB的可靠性和抗电磁干扰能力。

5.成品外观要求:PCB的成品外观包括表面的演绎度、线路清晰度、涂层均匀度等。

这些外观要求不仅体现了PCB设计的美观性,还对于PCB的光学和电学性能都有一定的影响。

因此,在PCB设计中,需要考虑如何满足成品外观要求,例如选择合适的表面处理技术、控制制造过程等。

6.技术文件要求:技术文件是PCB制造过程中的重要依据,包括PCB 设计文件、工程文件、制造文件等。

技术文件的准确性、完整性和规范性对于PCB的制造和组装过程至关重要。

因此,在PCB设计过程中需要编写清晰、准确的技术文件,并与制造厂商进行充分的沟通和确认。

总而言之,工艺性要求是PCB设计中不可忽视的重要方面,它涉及到PCB制造过程中的各个环节和要素。

设计工艺性要求符合标准和规范,可以提高PCB的可靠性、性能和可制造性,为PCB的应用提供坚实的保障。

PCB可制造性设计工艺规范PCB(Printed Circuit Board,印刷电路板)是电子产品中非常常见的一部分。

它是由一种基层材料(通常是玻璃纤维增强复合材料)和通过印刷或压合技术固定在基层上的导电层构成的。

PCB可制造性设计工艺规范是一系列准则和要求,用于确保PCB的设计在生产制造过程中能够达到高质量和可重复性。

首先,对于PCB可制造性设计工艺规范来说,一个重要的方面是布局和布线。

布局指的是元件在PCB上的位置和排列方式,而布线则是指通过导线将元件连接在一起。

在布局方面,应该根据电路的需求和元件的特性进行合理的布局,避免不必要的干扰和噪音。

在布线方面,应该注意导线的长度、走线的宽度和间距,以及阻抗匹配和传输速率等因素。

其次,PCB可制造性设计工艺规范还包括了对于孔的规定。

在PCB制造过程中,通常需要在板上打孔以安装元件。

对于孔的规定,包括孔的类型(如贴片孔、通孔等)、孔的直径和位置等。

这些规定需要考虑到元件的尺寸和安装的要求,以及后续的焊接和连接等操作。

此外,在PCB可制造性设计工艺规范中还包括了对于焊盘和焊接的要求。

焊盘是指用于连接元件和导线的金属圆盘。

对于焊盘的规定,包括焊盘的形状、尺寸和间距等。

而对于焊接的要求,包括焊接的方法、焊点的形状和强度等。

这些规定需要考虑到焊接工艺的可行性和可靠性,以及后续的维修和升级等操作。

最后,PCB可制造性设计工艺规范还应该包括对于阻焊和丝印的要求。

阻焊是一种覆盖在PCB表面的绝缘材料,用于保护导线和焊盘不受外界环境的影响。

对于阻焊的规定,包括阻焊的类型、颜色和厚度等。

丝印则是一种印刷在PCB表面的文字和标记,用于标识元件和线路的位置和功能。

对于丝印的规定,包括丝印的颜色、位置和字体等。

总的来说,PCB可制造性设计工艺规范是为了确保PCB在生产制造过程中能够达到高质量和可重复性而制定的一系列准则和要求。

这些准则和要求涵盖了PCB布局和布线、孔的规定、焊盘和焊接的要求,以及阻焊和丝印等方面。

PCB工艺规范及PCB设计安规原则为确保PCB(Printed Circuit Board)设计的质量和可靠性,制定并遵守一系列工艺规范以及安全规则是非常重要的。

本文将阐述PCB工艺规范及PCB设计的安规原则。

一、PCB工艺规范1.板材选择:-必须符合设计要求的电气性能、机械性能、尺寸等要求;-必须符合应用环境的工作温度范围。

2.排布与布线:-尽量减少板上的布线长度,增加抗干扰能力;-根据电路频率、信号速度等要求合理设计布线;-所有布线层之间,要合理选用必要的接地和供电是层,增强电磁兼容性。

3.参考设计规则:-依据电路功能和各器件的规格书,正确设计布线规则;-合理设置电线宽度、间隙及线距。

4.等电位线规定:-等电位线使用实线表示;-必须保证等电位线闭合,不得相互交叉。

5.电气间隙要求:-不同电压等级的电源线,必须保持一定的电气间隙,避免跳线;-电源与信号线应尽量分成两组布线;-信号线与信号线之间应保持一定距离,以减少串扰。

6.焊盘设计:-合理布局焊盘和接插件位置;-焊盘和焊孔的直径、间距等必须满足可焊性和可靠性要求。

7.线宽、间隔规定:-根据电流、信号速度和PCB层数等因素,合理决定线宽和线距;-涂阻焊层的孔内径要适应最小焊盘直径;8.焊盘过孔相关规范:-不得将NC、不焊接引脚和地板连接到焊盘;-必需焊接的引脚应通至PCB底面或RX焊盘,不得配通至其他焊盘。

二、PCB设计的安规原则1.电源输入与保护:-保证电流符合设计要求,在输入端添加过压、过流、短路等保护电路。

2.信号线与地线的安全:-信号线与地线应保持一定距离,以避免干扰和电磁辐射;-尽量避免使用跳线。

3.防静电保护:-添加ESD保护电路,提高抗静电能力;-配置合适的接地网络,减少静电影响。

4.温度管理:-避免过大的电流密度,以减少热量;-根据散热要求设计散热装置。

5.安全封装:-选择符合安全认证标准的元器件封装;-避免封装错误和元器件方向错误。

PCB电路板PCB设计工艺规范PCB(Printed Circuit Board)是电子电路的重要组成部分,是连接电子元器件的基础。

PCB设计工艺规范是为了确保电路板的质量和可靠性,规范设计人员在设计和制造过程中的操作和要求。

下面将介绍一些常见的PCB设计工艺规范。

1.设计规范-PCB尺寸规范:根据电路板的应用需求,确定最佳的尺寸和形状。

-层压结构规范:根据电路板的复杂度和布线需求,选择适当的层压结构。

-线宽线间规范:根据电流和阻抗需求,确定电路板上的线宽和线间距。

-焊盘规范:确定焊盘的尺寸、形状和间距,以确保焊接质量。

-组件布局规范:合理布置电子元器件,使得信号传输和散热均衡。

2.贴片工艺规范-引脚间距规范:根据元器件的引脚间距,确定元器件的位置和布局。

-焊膏剂规范:选择适当的焊膏剂,并控制其厚度和分布,以确保焊接质量。

-焊接温度规范:根据元器件和焊接材料的要求,确定合适的焊接温度。

-退锡规范:通过合适的退锡工艺,确保焊接点的可靠性和连接性。

3.线路布线规范-信号完整性规范:根据信号传输特性和电磁兼容性要求,确定合适的线路布线规范。

-电源和地线规范:保持电源和地线的稳定性和布线规范,以提供可靠的电源和接地。

-信号层划分规范:根据布线需求和层压结构,确定信号层的划分和连接方式。

4.工艺控制规范-正确的板材选择:根据电路板的应用和环境要求,选择合适的板材。

-禁忌设计规范:避免设计不合理的布线,如绕线锯齿状、封装阻挡焊盘等。

-高速信号特殊处理规范:对于高速信号,需要特殊处理,如规范的阻抗匹配、信号层堆叠等。

-容错性设计规范:在设计过程中考虑到制造过程中的不确定因素,增强电路板的容错性。

5.丝印和标识规范-丝印的位置和内容规范:确定电路板上的标识位置和内容,包括元器件的位置和器件类型。

-标示符规范:标示电路板的版本号、日期、厂家等信息,以便追踪和维护。

PCB设计工艺规范的目的是确保电路板的质量和可靠性,避免在制造和使用过程中的潜在问题。

PCB工艺设计规范1. 厚度规范:PCB的厚度是指PCB板的整体厚度,包括铜箔厚度和基板厚度。

通常,常用的PCB板厚度为1.6mm,厚度小于0.8mm的为薄板,大于2.4mm的为厚板。

在设计中,需要根据具体的应用需求和制造工艺要求选择适当的板厚,以确保PCB的机械强度和电性能。

2. 最小线宽线距规范:线宽和线距是PCB中电路走线的基本要素。

在设计中,需要根据电路的复杂性、元器件封装的引脚间距以及制造工艺的要求来确定线宽和线距。

一般情况下,常见的线宽线距为0.15mm,对于高密度集成电路和高频电路,线宽线距可以更小,如0.1mm。

3.确保电信号完整性的规范:在高速信号和高频电路设计中,为了保证电信号的完整性,需要采取一系列措施,包括使用合适的PCB材料、布线布局、地与电源平面的设置、阻抗匹配和信号层堆叠等。

此外,还需要考虑信号的传输延迟,尽量缩短信号传输路径,减少信号的反射和串扰。

4.元器件布局规范:元器件的布局直接影响到电路的性能和可靠性。

在进行布局时,需要注意以下几点:首先,元器件之间的布局要合理,避免互相干扰;其次,布局要符合热分布平衡的原则,尽量避免热点集中;最后,布局要注意便于元器件的调试和维护。

5.焊接规范:PCB的焊接是PCB制造的重要步骤之一、在进行焊接时,需要根据不同的焊接方式和元器件类型选择合适的焊接方法。

常见的焊接方式有手工焊接、波峰焊接和无铅焊接。

此外,还需要注意焊接温度和时间,避免过高的温度和时间对PCB和元器件产生损害。

6.通孔设计规范:通孔是PCB中连接不同层电路的重要通道。

为了确保通孔的质量和可靠性,通孔设计时需要注意以下几点:首先,通孔尺寸应符合元器件引脚和焊盘的要求;其次,通孔布局应合理,避免通孔过多导致PCB变形和信号串扰;最后,通孔孔径和层数需要根据通孔负载和导通电流来确定。

以上是几个常见的PCB工艺设计规范,通过遵循这些规范可以有效地提高PCB设计的质量和可靠性。

PCB-结构工艺设计规范(1)PCB是现代电子装备必不可少的组成部分,而PCB的结构工艺设计规范是确保其一致性和高质量的关键所在。

下面我们就结合PCB的结构工艺,讨论一下相关的设计规范。

1. PCB元器件布局规范PCB元器件布局很重要,这不仅决定了电路板的稳定性、可靠性,还影响到PCB的尺寸、成本等。

因此,必须对PCB元器件布局进行规范化设计。

具体要求如下:1.1 元器件分组分布布局将不同的元器件分组分布布局,根据不同的性质,在不同的位置放置元器件。

通常把容易产生干扰的电源电路、模拟电路,与容易受到干扰的数字电路相分离。

1.2 元器件密度规范元器件密度要求适当。

密度过大会导致元器件之间无法分清,也不利于PCB维护和调试;密度过小会导致PCB元器件布局空间的浪费。

1.3 尺寸和位置规范PCB元器件的尺寸和位置也需要规范。

同种元器件尺寸应相同,位置也应相对固定,不同元器件的位置也应遵循规范,并确保之间的距离合适,不会因为太靠近而影响到彼此的工作。

2. PCB走线规范PCB走线是通过元器件排布设计,将各个元器件连接在一起形成电路的过程。

良好的走线规范可以提高PCB电路的可靠性、稳定性、抗干扰能力以及抗干扰能力。

具体要求如下:2.1 走线合理性规范PCB走线合理性是指走线数量,走线长度以及走线形状等都要符合规范。

PCB设计时应合理选择走线长度,把走线平行且平均分布。

PCB走线中断处的焊盘应有足够的面积,确保可靠焊接。

2.2 走线宽度规范PCB走线宽度应遵循工程设计标准。

如果走线较长,建议采用多层布线,同时应考虑到走线的接触面积,以减小接触电阻。

3. PCB焊盘规范PCB焊盘在电路板的制作过程中也是非常重要的一环,其作用是连接各个元器件。

焊盘规范要求如下:3.1 焊盘大小规范焊盘大小要合理,不同元器件的焊盘大小应依据元器件的体积、重量和固定位置来设计。

同种元器件的焊盘直径应趋于相近,长度也应相近。

3.2 焊盘间距规范焊盘间距要合理,并考虑PCB制造工艺的限制,一般而言,焊盘间距不应过小,不应小于0.3mm;也不应过大,应不超过2mm。

研发PCB工艺设计规范PCB工艺设计规范是指在PCB(Printed Circuit Board,印刷电路板)的研发过程中,对于工艺设计方面的规定和要求。

下面是一些PCB工艺设计规范的主要内容。

一、PCB基本要求:1.PCB尺寸要求:根据产品的要求确定PCB板的尺寸,确保适配产品的安装空间。

2. 板厚要求:根据工作环境和产品需求,选择合适的PCB板厚度,一般常见的有1.6mm、1.2mm等。

3.线宽线距要求:线宽线距的设计应根据当前工艺的可制作能力来确定,以确保良好的导电性和线路稳定性。

4.成品层数要求:根据电路复杂度和成本预算,确定合适的PCB成品层数,一般有单层、双层、四层和六层等多种选择。

5.焊盘要求:焊盘的设计应符合电子组件的封装规范,确保焊接质量和可靠性。

6.阻抗控制要求:对于需要控制阻抗的高速电路,需要进行相应的设计,包括不同层之间的层间间距和层间阻抗的控制等。

二、布局要求:1.分区布局:将PCB板按不同功能区域进行分割,并合理安排各个功能模块之间的布局,以减少干扰和噪声。

2.电源分布:合理规划电源的布局,避免不同模块之间的电源干扰。

3.外围组件布局:将与外界接口相关的元器件(如插座、开关等)布置在PCB板的边缘位置,方便与外部连接。

4.散热设计:应根据电路功耗和特殊需求,设计适当的散热结构,保证电路工作的稳定性和可靠性。

5.丝印标识:在PCB板上设置必要的丝印标识,包括元器件的标记和位置,方便装配和维修。

三、走线要求:B走线:根据USB接口的设计规范,确保信号走线的绝对长度尽量短,并避免过量的串扰和信号损耗。

2.高速信号走线:对于高速信号线,应根据特定的信号完整性和阻抗控制需求进行布线,使用差分对布线和控制串扰。

3.电源线走线:为了避免电源噪声和电压降,应将电源线尽量走短,减少电流回路的阻抗。

四、焊接要求:1. DRC检查:在PCB设计完成后,进行DRC(Design Rule Check)检查,确保焊盘和元器件之间的间距和尺寸符合要求。

PCB电路板工艺设计规范一、目的针对PCB板的设计,为了能够规范化和标准化,以满足生产工艺的要求。

二、规范内容一)、印制板结构1.PCB尺寸板厚应在PCB文件中标明确定尺寸,特别是部份PCB板需要与壳体配装的,必须将其误差范围写明,如USB板;目前板厚规格:0.8mm、1.0mm、1.2mm、1.6mm、2.0mm、2.5mm、3.0mm、3.5mm等。

2.PCB的板角应为R型倒角为方便单板加工,不拼板的单板板角为R型倒角,对于有工艺边和拼板的单板,工艺边应为R角型倒角,一般圆角直径为≥φ3,小板可以适当调整,有特殊要求按结构图表示方法明确标出R大小,以便厂家加工。

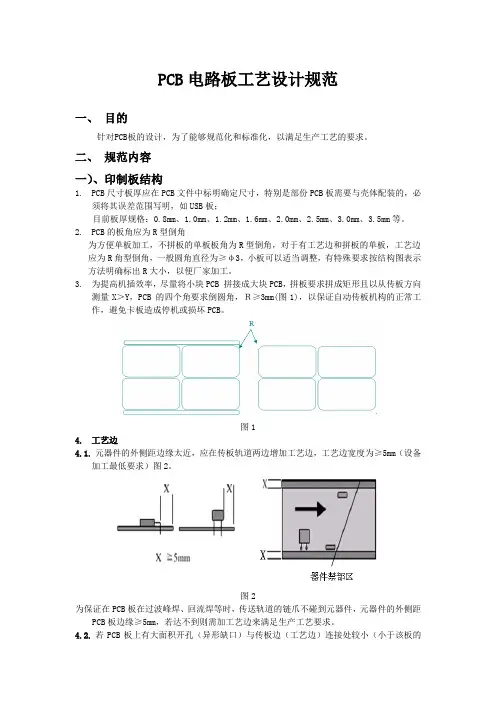

3.为提高机插效率,尽量将小块PCB 拼接成大块PCB,拼板要求拼成矩形且以从传板方向测量X>Y,PCB 的四个角要求倒圆角,R≥3mm(图1),以保证自动传板机构的正常工作,避免卡板造成停机或损坏PCB。

图14.工艺边4.1.元器件的外侧距边缘太近,应在传板轨道两边增加工艺边,工艺边宽度为≥5mm(设备加工最低要求)图2。

图2为保证在PCB板在过波峰焊、回流焊等时,传送轨道的链爪不碰到元器件,元器件的外侧距PCB板边缘≥5mm,若达不到则需加工艺边来满足生产工艺要求。

4.2.若PCB板上有大面积开孔(异形缺口)与传板边(工艺边)连接处较小(小于该板的1/2的),应在开孔(异形缺口)与传板边的地方,将开孔(异形缺口)补全,以避免焊接时造成漫锡和板变形,补全部分和原有的PCB部分要以单边几点(开邮票孔)连接,在波峰后将多余部分去掉(图3)。

图3在采用邮票孔时,应注意搭边应均匀分布在每块拼板的四周,以避免焊接时由于 PCB 板受力不均匀而导致变形。

邮票孔的位置应靠近PCB板内侧,防止拼板分离后邮票孔处残留的毛刺影响客户的整机装配。

5.PCB设计尺寸贴片机:PCB设计MAX320 mm×320 mm,MIN 70mm×100mm;AI机插:PCB设计MAX508mm×381mm,MIN50mm×50mm;波峰焊:目前公司的波峰焊机宽度一般为300mm以内为宜,最宽为350mm,故PCB板宽不能超过330mm;一般原则:当PCB单板的尺寸小于50mm×50mm时,必须做拼板;拼板的尺寸不可以太大,也不可以太小,以生产、测试、装配工程中便于生产设备的加工和不产生较大的变形为宜。

【最新整理,下载后即可编辑】xxxxxxxxx有限公司企业技术规范PCB工艺设计规范目次前言 (11)1范围和简介 (13)1.1范围 (13)1.2简介 (13)1.3关键词 (13)2规范性引用文件 (13)3术语和定义 (13)4PCB叠层设计 (14)4.1叠层方式 (14)4.2PCB设计介质厚度要求 (15)5PCB尺寸设计总则 (15)5.1可加工的PCB尺寸范围 (16)5.2PCB外形要求 (17)6拼板及辅助边连接设计 (18)6.1V-CUT连接 (18)6.2邮票孔连接 (19)6.3拼板方式 (20)6.4辅助边与PCB的连接方法 (22)7基准点设计 (24)7.1分类 (24)7.2基准点结构 (24)7.2.1拼板基准点和单元基准点 (24)7.2.2局部基准点 (24)7.3基准点位置 (25)7.3.1拼板的基准点 (25)7.3.2单元板的基准点 (26)7.3.3局部基准点 (26)8器件布局要求 (26)8.1器件布局通用要求 (26)8.2回流焊 (28)8.2.1SMD器件的通用要求 (28)8.2.2SMD器件布局要求 (29)8.2.3通孔回流焊器件布局总体要求 (31)8.2.4通孔回流焊器件布局要求 (31)8.2.5通孔回流焊器件印锡区域要求 (31)8.3波峰焊 (32)8.3.1波峰焊SMD器件布局要求 (32)8.3.2THD器件布局通用要求 (34)8.3.3THD器件波峰焊通用要求 (35)8.3.4THD器件选择性波峰焊要求 (35)8.4压接 (39)8.4.1信号连接器和电源连接器的定位要求 (39)8.4.2压接器件、连接器禁布区要求 (40)9孔设计 (43)9.1过孔 (43)9.1.1孔间距 (43)9.1.2过孔禁布设计 (43)9.2安装定位孔 (43)9.2.1孔类型选择 (43)9.2.2禁布区要求 (44)9.3槽孔设计 (44)10走线设计 (45)10.1线宽/线距及走线安全性要求 (45)10.2出线方式 (46)10.3覆铜设计工艺要求 (48)11阻焊设计 (49)11.1导线的阻焊设计 (49)11.2孔的阻焊设计 (49)11.2.1过孔 (49)11.2.2测试孔 (49)11.2.3安装孔 (49)11.2.4定位孔 (50)11.2.5过孔塞孔设计 (50)11.3焊盘的阻焊设计 (51)11.4金手指的阻焊设计 (52)11.5板边阻焊设计 (52)12表面处理 (53)12.1热风整平 (53)12.1.1工艺要求 (53)12.1.2适用范围 (53)12.2化学镍金 (53)12.2.1工艺要求 (53)12.2.2适用范围 (53)12.3有机可焊性保护层 (53)12.4选择性电镀金 (53)13丝印设计 (53)13.1丝印设计通用要求 (53)13.2丝印内容 (54)14尺寸和公差标注 (56)14.1需要标注的内容 (56)14.2其它要求 (56)15输出文件的工艺要求 (56)15.1装配图要求 (56)15.2钢网图要求 (56)15.3钻孔图内容要求 (56)16背板部分 (56)16.1背板尺寸设计 (56)16.1.1可加工的尺寸范围 (56)16.1.2拼板方式 (57)16.1.3开窗和倒角处理 (57)16.2背板器件位置要求 (58)16.2.1基本要求 (58)16.2.2非连接器类器件 (58)16.2.3配线连接器 (58)16.2.4背板连接器和护套 (60)16.2.5防误导向器件、电源连接器 (61)16.3禁布区 (63)16.3.1装配禁布区 (63)16.3.2器件禁布区 (63)16.4丝印 (66)17附录 (67)17.1“PCBA 五种主流工艺路线” (67)17.2背板六种加工工艺 (68)17.3其它的特殊设计要求 (70)18参考文献 (71)图1左右插板示意图 (14)图2PCB制作叠法示意图 (14)图3对称设计示意图 (15)图4PCB外形示意图 (16)图5PCB辅助边设计要求一 (16)图6PCB辅助边设计要求二 (17)图7PCB辅助边设计要求三 (17)图8PCB外形设计要求一 (17)图9PCB外形设计要求二 (18)图10V-CUT自动分板PCB禁布要求 (18)图11自动分板机刀片对PCB板边器件禁布要求 (19)图12V-CUT板厚设计要求 (19)图13V-CUT与PCB边缘线路/pad设计要求 (19)图14邮票孔设计参数 (20)图15铣板边示意图 (20)图16L形PCB优选拼板方式 (20)图17拼板数量示意图 (21)图18规则单元板拼板示意图 (21)图19不规则单元板拼板示意图 (21)图20拼板紧固辅助设计 (22)图21金手指PCB拼板推荐方式 (22)图22镜像对称拼板示意图 (22)图23辅助边的连接长度要求 (23)图24不规则外形PCB补齐示意图 (23)图25P CB外形空缺处理示意 (24)图26基准点分类 (24)图27单元MARK点结构 (24)图28局部MARK点结构 (25)图29正反面基准点位置基本一致 (25)图30辅助边上基准点的位置要求 (25)图31镜像对称拼板辅助边上MARK点位置要求 (26)图32局部MARK点相对于器件中心点中心对称 (26)图33热敏元件的放置 (27)图34插拔器件需要考虑操作空间 (27)图35大面积PCB预留印锡支撑PIN位置 (27)图36拉手条与器件高度匹配 (28)图37焊点目视检查要求示意图 (28)图38插框PCB进槽方向SMD器件禁布区示意图 (28)图39面阵列器件的禁布区要求 (29)图40两个SOP封装器件兼容的示意图 (29)图41片式器件兼容示意图 (29)图42贴片与插件器件兼容设计示意图 (29)图43贴片器件引脚与焊盘接触面积示意图 (30)图44器件布局的距离要求示意图 (30)图45B ARCODE与各类器件的布局要求 (31)图46印锡区内禁布丝印 (32)图47偷锡焊盘设计要求 (32)图48S OT器件波峰焊布局要求 (32)图49相同类型器件布局图示 (33)图50不同类型器件布局图 (33)图51通孔、测试点与焊盘距离具体定义 (34)图52元件本体之间的距离 (34)图53烙铁操作空间 (35)图54最小焊盘边缘间距 (35)图55焊盘排列方向(相对于进板方向) (35)图56焊点和器件之间位置示意图 (36)图57焊点为中心、R=6mm的示意图 (36)图58间距大于1.27mm,焊盘大于1mm的多引脚插件焊点 (36)图59单点焊接推荐的布局 (37)图60对侧或三侧有器件的单点布局 (37)图61相邻两侧有器件的单点布局 (37)图62一侧有器件的单点布局 (38)图63器件两侧或两侧以上有器件的布局 (38)图64一侧有器件的布局 (38)图65多排多引脚器件禁布区 (39)图66欧式连接器、接地连接器定位要求 (39)图672mmFB连接器、电源插针定位要求 (39)图682mmHM、2.5mmHS3、2mmHM电源连接器定位要求 (40)图69弯公/母连接器正面和背面的禁布区 (40)图70连接器面的禁布要求 (41)图71连接器背面的禁布要求 (41)图72地插座的禁布要求 (41)图732mmFB电源插座的禁布要求 (42)图74压接型牛头插座的禁布要求 (42)图75D型连接器的禁布要求 (42)图76孔距离要求 (43)图77孔类型 (44)图78定位孔示意图 (44)图79槽孔在平面层的最小间隙要求 (45)图80走线到焊盘距离 (45)图81金属壳体器件表层走线过孔禁布区 (46)图82插槽区域的禁布区 (46)图83避免不对称走线 (47)图84焊盘中心出线 (47)图85焊盘中心出线 (47)图86焊盘出线要求一 (47)图87焊盘出线要求二 (48)图88走线与过孔的连接方式 (48)图89网格的设计 (49)图90过孔阻焊开窗示意图 (49)图91金属化安装孔的阻焊开窗示意图 (49)图92非金属化安装孔阻焊设计 (49)图93微带焊盘孔的阻焊开窗 (50)图94非金属化定位孔阻焊开窗示意图 (50)图95B GA测试焊盘示意图 (50)图96B GA下测试孔阻焊开窗示意图 (51)图97焊盘的阻焊设计 (51)图98焊盘阻焊开窗尺寸 (51)图99密间距的SMD阻焊开窗处理示意图 (52)图100金手指阻焊开窗示意图 (52)图101需要过波峰焊的PCB板边阻焊开窗设计示意图 (53)图102条形码的位置要求 (54)图103制成板条码框 (55)图104成品板条码框 (55)图105可加工的尺寸示意图 (57)图106背板倒角尺寸示意图 (58)图107牛头插座间距要求 (59)图108D型连接器间距要求 (59)图109压接型普通插座间距要求 (59)图110背板连接器右插板布局示意图 (61)图111minicoax和2mmHM连接器的位置要求 (61)图112接地连接器和欧式连接器的位置要求 (62)图1132mmFB连接器和单pin电源插针的位置要求 (62)图1142mmHM连接器和单pin电源插针的位置要求 (62)图1152mmHM-1*3pin电源连接器和2mmHM-C型连接器位置要求 (63)图1162mmHM-1*3pin电源连接器的位置要求 (63)图117欧式连接器禁布要求示意图 (64)图118波峰焊背板焊点布置要求示意图 (64)图119D型连接器的禁布要求 (65)图120牛头插座禁布要求 (65)图121BNC插座的禁布要求 (66)图122单面贴装示意图 (68)图123单面混装示意图 (68)图124双面贴装示意图 (68)图125常规波峰焊双面混装示意图 (68)图126选择性波峰焊双面混装示意图 (68)图127背板主流工艺1示意图 (68)图128背板主流工艺2示意图 (69)图129背板主流工艺3示意图 (69)图130背板主流工艺4示意图 (69)图131背板主流工艺5示意图 (70)图132背板主流工艺6示意图 (70)图133同轴连接器选择性波峰焊布局设计要求 (71)表1缺省的层厚要求 (15)表2PCB尺寸要求 (16)表4条码与各种封装类型器件距离要求表 (30)表5相同类型器件布局要求数值表 (33)表6不同类型器件布局要求数值表 (33)表7安装定位孔优选类型 (43)表8禁布区要求 (44)表9推荐的线宽/线距 (45)表10走线到非金属化孔距离 (46)表11阻焊设计推荐尺寸 (51)表12可加工的尺寸 (57)表13元器件丝印要求表 (66)表14扩展卡PCB的厚度要求 (70)表15内存条PCB的厚度要求 (70)前言本规范的其他系列规范:《柔性PCB工艺设计规范》与对应的国际标准或其他文件的一致性程度:无规范代替或作废的全部或部分其他文件:《PCB工艺设计规范》本规范由单板工艺设计部门提出。

PCBA-工艺设计规范1. 引言本文档旨在规范PCBA(Printed Circuit Board Assembly,印刷电路板组装)的工艺设计,确保生产过程中的高质量和稳定性。

PCBA是电子产品制造中重要的环节之一,正确的工艺设计可以确保产品的可靠性、功能性和性能稳定性。

2. 设计要求在进行PCBA工艺设计时,需要满足以下要求:2.1 设计规范•PCB布线符合设计规范,遵循最佳布局原则,最短路径和最小电流回路原则;•PCB设计必须考虑信号完整性和抗干扰能力;•需要保留适当的物理空间,方便组装和维修。

2.2 硬件要求•PCB材料应符合相关标准要求,具有良好的导电性和绝缘性能;•PCB层数应根据实际需求来确定,同时考虑信号层和电源层的布局;•组件的选择要符合相关标准和规定,能够满足产品的功能需求。

2.3 工艺要求•PCBA整个生产过程应遵守相关工艺标准和规范,确保产品质量;•SMT(Surface Mount Technology,表面贴装技术)组装必须符合IPC(Association Connecting Electronics Industries)相关标准;•焊接工艺应确保焊点质量,防止焊接缺陷和冷焊等问题。

3. 设计流程PCBA的工艺设计流程如下:3.1 PCB设计•根据产品需求,制定PCB的尺寸、层数和布局;•完成原理图设计、布线和走线规划;•使用专业的PCB设计软件进行PCB布局和布线。

3.2 元器件选型•根据产品要求和性能需求,选取合适的元器件;•选择符合规范的供应商,确保元器件的可靠性和稳定性。

3.3 SMT组装•进行SMT贴片工艺流程,包括钢网制作、贴片、回焊等;•严格控制贴片工艺参数,确保元器件正确、牢固地焊接。

3.4 机械组装•将PCB组装到产品中,包括固定和连接电路板;•在组装过程中要注意防止静电、引脚弯曲等问题。

3.5 焊接和测试•进行焊接工艺,包括手工焊接和波峰焊接;•对焊接后的PCBA进行功能测试和质量检验,确保产品符合设计要求。

PCB板工艺设计规范PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的基础组成部分之一、在设计和制造过程中,必须遵循一定的工艺规范,以保证PCB的性能、可靠性和可制造性。

本文将介绍一些常见的PCB板工艺设计规范。

1.PCB板设计流程PCB板设计流程包括原理图设计、器件布局、线路布线、标准化、设计验证、文件生成和生产准备等多个环节。

在设计过程中,应严格遵循设计流程,确保设计的准确性和可靠性。

2.材料选择PCB板的材料包括基板、贴片元件、焊膏、印刷墨水、包装材料等。

在选择材料时,应考虑其适应性、耐久性和可靠性。

同时,还应根据设计要求选择适当的材料。

3.线路布线规范线路布线是PCB设计中最关键的环节之一、在布线过程中,应考虑信号完整性、阻抗匹配、信号干扰、耐噪声性能等因素。

同时,还应避免线路交叉、线宽过窄、走线过长等问题。

4.元器件布局规范元器件布局是影响PCB性能和可靠性的关键因素之一、在布局过程中,应根据电路功能、布线需求和散热要求合理安排元器件的位置。

同时,还应避免元器件之间的相互干扰和过度热耦合现象。

5.焊盘设计规范焊盘是焊接电子元器件和PCB板之间的连接部分。

在设计焊盘时,应确保焊盘与元件脚的匹配度,避免过大或过小。

同时,还应根据焊接工艺要求选择合适的焊盘形状和尺寸。

6.过孔设计规范过孔是连接PCB板上不同层的电气信号或电流的通道。

在设计过孔时,应考虑通孔的大小、位置、形状和数量。

同时,还应避免过孔过多或过大,以避免影响PCB的机械强度和信号完整性。

7.丝印和文字标记规范丝印和文字标记是PCB上用于标识元器件、引脚和其他关键信息的印刷内容。

在设计丝印和文字标记时,应保证其清晰可读,大小适中,位置准确。

同时,还应注意不要与焊盘或其他元器件发生冲突。

8.PCB板尺寸和外形规范PCB板的尺寸和外形是根据设备安装和连接要求确定的。

在设计PCB板尺寸和外形时,应考虑到外部连接和固定设备的需求,确保PCB与其他设备之间的良好适配。

PCB_焊盘工艺设计规范20240709PCB (Printed Circuit Board)焊盘工艺设计规范是指在 PCB 焊盘的设计与制造过程中要遵守的规范和标准。

良好的焊盘设计能够确保焊接质量和可靠性,提高产品的性能和可维护性。

下面是关于 PCB 焊盘工艺设计规范的一些要点:1.焊盘尺寸和排列布局:焊盘的尺寸和排列布局应该根据元件的引脚布局、引脚尺寸和焊接工艺的要求来确定。

不同类型的元件有不同的焊盘要求,如贴片元件和插件元件的焊盘尺寸和形状有所不同。

2.焊盘形状和结构:焊盘形状和结构应该根据焊接工艺和元件的引脚形状来确定。

常见的焊盘形状有圆形、方形、长方形等。

对于大功率元件,焊盘的结构应该考虑到散热和电流的要求,可以增加焊盘的面积和厚度。

3.焊盘防止漏铜:焊盘的设计应该避免漏铜现象的发生。

漏铜是指焊盘金属层在脱模后出现裂纹或脱落的现象,会影响焊接的质量和可靠性。

焊盘的尺寸和形状应该合理选择,避免过大或过小,同时还要考虑到金属层的附着力和热膨胀系数。

4.焊盘表面处理:焊盘的表面处理可以采用镍金/金或锡/铅镀层等,以提高焊接的质量和可靠性。

表面处理可以增加焊盘和焊料之间的湿润性,提高焊接的可靠性和提高焊接效果。

5.焊盘间距和排列间距:焊盘之间和焊盘与元件之间的间距应该符合焊接工艺的要求,避免短路和漏焊的现象。

焊盘的排列间距也应该考虑到焊接工艺和维修的要求,方便焊接和维修的操作。

6.焊盘标记和识别:焊盘应该标记和识别,以便于正确焊接和维护。

可以在焊盘上标记引脚的编号、元件的型号等信息,方便后期维护和检查。

综上所述,PCB焊盘工艺设计规范对于保证焊接质量和可靠性非常重要。

焊盘的尺寸、形状、结构、表面处理、间距和标记等方面都应该合理设计,以满足焊接工艺和维修的要求。

只有通过遵守规范和标准,才能生产出高质量、可靠性好的PCB焊盘。

PCB设计工艺规范一、概述二、布局规范1.PCB布局应符合电信号传输、电源分离和散热等特殊要求。

2.元器件应尽量按照功能分类,并根据其引脚数和电压等级进行合理排布。

3.PCBA板边缘应保留足够的空间用于安装和装配。

4.PCB上应有足够的装配间距,以便于元器件的安装和调试。

5.控制板的高频电路应尽量远离其他板块,减少相互干扰。

三、阻抗控制规范1.对于高频信号线路,应根据信号频率计算并控制阻抗。

2.对于差分信号线,应保持两个信号线的阻抗匹配。

3.PCB的阻状变化应符合信号传输的需求。

4.使用符合工艺要求且稳定的材料和工艺来控制阻抗。

四、封装规范1.元器件在PCB上的封装应符合国际标准,如IPC-7351等。

2.封装的引脚应正确标识,并与器件的引脚一一对应。

3.封装的安装方向应正确且一致。

五、布线规范1.信号线和地线应分开布线,以减少干扰。

2.信号线和电源线应相互垂直布线,以减少串扰。

3.控制板的重要信号线应尽量短且直接。

4.高速布线应使用差分布线技术,减少串扰和信号失真。

六、焊接规范1.针对手焊和自动焊两种焊接方式,设计合适的焊盘和焊垫。

2.焊盘和焊垫应具有合适的大小和间距,以方便焊接操作。

3.焊盘和焊垫的形状、位置和尺寸应符合焊接工艺要求。

七、质量控制规范1.PCB设计应符合ISO9001等国际质量管理体系认证要求。

2.在布局和布线过程中,应预留合适的测试点和测试接口,以便后续的功能测试和故障排除。

3.PCB设计应经过严格的验证和检验,确保电气性能满足要求。

4.PCB制造过程中应严格按照工艺规范进行生产操作,确保产品质量。

八、总结PCB设计工艺规范是保证设计质量和可靠性的重要依据。

遵循规范可以提高设计效率、减少错误和故障,确保PCB制造过程的顺利进行。

通过制定和实施一套完整的工艺规范,可以提高产品的品质水平和竞争力,满足客户的需求和要求。

PCB板工艺设计规范PCB(Printed Circuit Board)板工艺设计规范是指在PCB设计与制作过程中需要遵守的一系列规范和标准。

下面将介绍一些常见的PCB板工艺设计规范。

1.PCB板材选择:PCB板材是PCB制作的基础,应根据电路设计要求和成本因素选择适当的材料。

常见的PCB板材有FR-4(玻璃纤维板)、FR-2(纸质基板)和金属基板等。

2.线宽与线距:PCB布线时,线宽和线距的选择受到制造工艺和电路要求的限制。

一般而言,线宽、线距的设计应符合PCB厂商的要求,尽量选择合适的数值,同时考虑信号完整性和阻抗匹配等要求。

3.阻抗控制:在高速电路设计中,阻抗控制是非常重要的。

设计师需要根据电路特性和信号传输要求,合理选择PCB板材、线宽和线距等参数,以确保阻抗匹配。

同时,在设计过程中还需考虑终端阻抗匹配和线路长度匹配。

4.过孔设计:PCB板设计中常用的连接方式是通过过孔实现的。

在过孔设计时,需要注意过孔尺寸、过孔通孔和过孔孔容等因素。

尺寸过大或过小都会影响PCB板的性能和可靠性,因此在设计中应保证过孔的合理布局和尺寸。

5.接地和分层:在高密度PCB设计中,接地和分层是非常重要的。

正确地布置接地和分层层次可以有效地减少电磁干扰和串扰。

设计时需要根据信号类型和敏感性,合理地划分信号层、地层和电源层,并且合理规划信号的走向。

6.焊盘设计:焊盘设计是PCB板工艺设计中的重要环节。

在焊盘设计中,需要考虑焊盘的尺寸、形状和数量。

合理的焊盘设计可以提高元件的焊接质量和可靠性。

7.线路布局:线路布局是PCB板工艺设计中的核心环节。

合理的线路布局可以确保信号的稳定传输,减少信号跨越和串扰的问题。

在布局时要避免长线与短线相交,尽量采用直线布线和90度转角。

8.引脚排列:元件引脚排列的合理性直接影响到PCB板的布局和元件的方便性。

在引脚排列时要尽量避免交叉引脚和交错引脚,以减少信号干扰和布线困难。

9.文档和标记:总之,PCB板工艺设计规范是确保PCB设计和制作过程顺利进行的重要依据。

PCB 板设计规范文件编号: QI-22-2022A 版本号: A/0 编写部门:工程部编写:职位: 日期:审核:职位: 日期:批准:职位:日期:生效日期2022.10.28修改内容换版版本02.................................................................................................................................1.PCB 板设计需要有产品名称,版本号,设计日期及商标。

2.产品名称,需要通过标准化室拟定,如果是工厂的品牌,那末可以采用红光厂注册商标( )商标需要统一字符大小,或者同比例缩放字符。

不能标注商标的,HG 或者HGP 冠于产品名称前。

3.版本的序列号,可以用以下标识REV0 ,0~9, 以及0.0 ,1.0,等,弱小改动用.A 、.B 、.C 等区分。

具体要求如下:① 如果PCB 板中线条、元件器结构进行更换,一定要变更主序号,即从1.0 向2.0 等跃迁。

②如果仅仅极小改动,例如,部份焊盘大小;线条粗细、走向挪移;插件孔径,插件位置不变则主级次数可以不改,升级版只需在后一位数加之A 、B 、C 和D,五次以上改动,直接升级进主位。

③考虑国人的需要,常规用法,不使用4.0 序号。

④如果改变控制IC,原来的IC 引脚不通用,请改变型号或者名称。

⑤PCB 版本定型,技术确认BOM 单下发之后,工艺再改文件,请在原技术责任工程师确认的版本号后加入字符( -G)。

工艺部门多次改动也可参照技术部门数字序号命名,例如,G1 ,G2 向上升级…等。

4.PCB 板日期,可以用以下方案标明。

XX-YY-ZZ,或者,XX/YY/ZZ。

XX 表示年,YY 表示月,ZZ 表示日。

例如:11-08-08,也可以11-8-8,或者,11/8/8。

PCB 板设计一定要放日期标记。

PCB 设计工艺规范1.概述与范围本规范规定了印制板设计应遵循的基本工艺规范,适合于公司的印制电路板设计。

2.性能等级(Class)在有关的IPC 标准中建立了三个通用的产品等级(class),以反映PCB 在复杂程度、功能性能和测试/检验方面的要求。

设计要求决定等级。

在设计时应根据产品等级要求进行设计和选择材料。

第一等级 通用电子产品包括消费产品、某些计算机和计算机外围设备、以及适合于那些可靠性要求不高,外观不重要的电子产品。

第二等级 专用服务电子产品包括那些要求高性能和长寿命的通信设备、复杂的商业机器、仪器和军用设备,并且对这些设备希望不间断服务,但允许偶尔的故障。

第三等级 高可靠性电子产品包括那些关键的商业与军事产品设备。

设备要求高可靠性,因故障停机是不允许的。

2.1组装形式PCB 的工艺设计首先应该确定的就是组装形式,即SMD 与THC 在PCB 正反两面上的布局,不同的组装形式对应不同的工艺流程。

设计者设计印制板应考虑是否能最大限度的减少流程问题,这样不但可以降低生产成本,而且能提高产品质量。

因此,必须慎重考虑。

针对公司实际情况,应该优选表1所列形式之一。

表1 PCB 组装形式组装形式示意图 PCB 设计特征 I 、单面全SMD单面装有SMD II 、双面全SMD双面装有SMD III 、单面混装单面既有SMD 又有THC IV 、A 面混装B 面仅贴简单SMD一面混装,另一面仅装简单SMD V 、A 面插件B 面仅贴简单SMD一面装THC ,另一面仅装简单SMD3. PCB材料3.1 PCB基材:PCB基材的选用主要根据其性能要求选用,推荐选用FR-4环氧树脂玻璃纤维基板。

选择时应考虑材料的玻璃转化温度、热膨胀系数(CTE)、热传导性、介电常数、表面电阻率、吸湿性等因素。

3.2 印制板厚度范围为0.5mm~6.4mm,常用0.5mm,0.8mm,1mm,1.6mm,2.4mm,3.2mm几种。

3.3 铜箔厚度:厚度种类有18u,35u,50u,70u。

通常用18u、35u。

3.4 最大面积:X*Y=460mm×350mm 最小面积:X*Y=50mm×50mm3.5 在印刷板的上下两表面印刷上所需要的标志图案和文字代号等,例如元件标号和标称值、元件外廓形状和厂家标志、生产日期等等。

丝印字符要有1.5~2.0mm的高度。

字符不得被元件挡住或侵入了焊盘区域。

丝印字符笔划的宽度一般设置为10Mil。

3.6 常用印制板设计数据:普通电路板:板厚为1.6mm,对四层板,内层板厚用0.71mm,内层铜箔厚度为35u。

对六层板,内层厚度用0.36mm,内层铜箔厚度用35u。

外层铜箔厚度选用18u,特殊的板子可用35u,70u(如电源板)。

后板:板厚用3.2mm,铜箔厚度用18u或35u. 对于四层板,内层板厚用2.4mm,内层铜箔用35u。

3.7 PCB允许变形弯曲量应小于0.5%,即在长为100mm的PCB范围内最大变形量不超过0.5mm。

3.8设计中钻孔孔径种类不要用的太多。

应适当选用几种规格孔径。

4.布线密度设计4.1在组装密度许可的情况下,尽量选用低密度布线设计,以提高可制造性。

推荐采用以下三种密度布线:4.11一级密度布线,适用于组装密度低的印制板。

特征:组装通孔和测试焊盘设立在2.54mm的网络上,最小布线宽度和线间隔为0.25mm。

,通孔之间可有两条布线。

4.12二级密度布线,适用于表面贴装器件多的印制板。

特征:组装通孔和测试焊盘设立在1.27mm的网络上。

最小布线宽度和线间隔为0.2mm。

在表面贴装器件引线焊盘1.27mm的中心距之间可有一条0.2mm的布线。

4.13三级密度布线,适用于表面贴装器件多,高密度的印制板。

特征:组装通孔和测试焊盘设立在1.27mm的网络上。

在表面贴装器件引线焊盘1.27mm的中心距之间可有一条0.2mm的布线。

2.54mm 中心距插装通孔之间可有三条0.15mm的布线。

最小布线宽度、焊盘与焊盘,焊盘与线,线与线的最小间隔大于等于0.15mm。

导通过孔最小孔径为0.2mm,可不放在网格上。

测试通孔直径最小为0.3mm,焊盘直径0.8mm,必须放在网格上。

4.2 线路,焊盘在布线区内,布线区不允许紧靠板边缘,须留出至少1mm的距离。

4.3在印制板设计时,应注意板厚、孔径比应小于6。

5.焊盘与线路设计5.1 焊盘:5.11 焊盘选择和修正:EDA软件在封装库中给出了一系列不同大小和形状的焊盘。

选择元件的焊盘类型要综合考虑该元件的形状、大小、布置形式、振动和受热情况、受力方向等因素。

一般情况下,可选择库中的优选焊盘。

对有特殊要求的情况,应做适当修正。

5.12 对使用波峰焊接和再流焊接的表面贴装元器件的焊盘应采用不同的焊盘标准。

5.13 对发热且受力较大、电流较大的焊盘,可设计成“泪滴状”。

5.14 对插件元器件,各元件通孔的大小要按元件引脚粗细分别编辑确定,原则是孔的尺寸比引脚直径大0.2- 0.4毫米。

5.15 在大面积的接地(电)中,如果元器件的腿与其连接,做成十字花焊盘,俗称热焊盘(Thermal),这样,可使在焊接时因截面过分散热而产生虚焊点的可能性大大减少。

多层板的过孔在内层接电(地)处的处理相同。

5.2 印制导线与焊盘5.21减小印制导线连通焊盘处的宽度,除非受电荷容量、印制板加工极限等因素的限制,最大宽度应为0.4mm,或焊盘宽度的一半(以较小焊盘为准)。

5.22应避免呈一定角度与焊盘相连。

只要可能,印制导线应从焊盘的长边的中心处与之相连。

5.23焊盘与较大面积的导电区,如地、电源等平面相连时,应通过一长度较短细的导电线路进行热隔离。

5.24当布线层有大面积铜箔时,应设计成网格状。

5.3 焊盘与阻焊膜5.31 印制板上相应于各焊盘的阻焊膜的开口尺寸,其宽度和长度分别应比焊盘尺寸大0.10~0.25mm,防止阻焊剂污染焊盘,如果阻焊膜的分辨率达不到应用于细间距焊盘的要求时,则细间距焊盘图形范围内不应有阻焊膜。

5.32建议阻焊窗口与实际焊盘要有3mil间隔5.33 阻焊膜的厚度不得大于焊盘的厚度。

5.34 如果两个焊盘之间间距很小,因为绝缘需要中间必须有阻焊绿油。

绿油桥应大于7Mil间距。

5.4导通孔布局5.41避免在表面安装焊盘上设置导通孔,距焊盘边缘0.5mm以内也要尽量避免设置导通孔,如无法避免,则必须用阻焊剂将焊料流失通道阻断,或将孔堵塞、掩盖起来。

6.布局6.1 印制板元件面应该有印制板的编号和版本号。

6.2 元件布置的有效范围:PCB板X,Y方向均要留出传送边,每边≥4mm。

此区域里不得有孔、焊盘和走线。

遇有高密度板无法留出传送边的,可设计工艺边,以V形槽或长槽孔与原板相连,焊接后去除。

6.3光学基准点的使用6.3.1光学基准点标记为装配工艺中的基准点。

允许装配使用的每个设备精确地定位电路图案。

有两种类型的基准点标记,它们是:全局基准点(Global Fiducials),局部基准点(Local Fiducials)6.3.2 全局基准点(Global Fiducials)标记用于在单块板上定位所有电路特征的位置。

当一个图形电路以拼板(panel)的形式处理时,全局基准点叫做拼板基准点。

(见图6.1 图6.2)6.3.3局部基准点(Local Fiducials) 用于定位单个元件的基准点标记。

(见图6.1)图4-1 局部/全局基准点图6-2 拼板/全局基准点6.4.4要求每一块印制板至少设两个全局基准点,一般要求设三个点。

这些点在电路板或拼板上应该位于对角线的相对位置,并尽可能地距离分开。

6.4.5对于引脚间距小于0.65mm(25mil)的器件,要求对角设两个局部基准点。

如果空间有限,可设一个位于器件外形图案中点的基准点作为中心参考点。

6.4.6常用的基准点符号形状有四种:■●▲+,推荐使用●(实心圆)。

6.4.7圆形基准点直径是推荐使用1.25mm(50mil)。

在同一块板上应保持所有的基准点为同一尺寸。

6.4.8基准点可以是由防氧化涂层保护的裸铜或镀焊锡涂层(热风整平)。

在PCB Layout时应标出。

同时应考虑材料颜色与环境的反差,通常留出比标识符大1.5mm的无阻焊区(clearance)。

(见图4-3)图6-3基准点空旷度要求6.4.9 边缘距离:基准点要距离印制板边缘至少5.0mm[0.200"],并满足最小的基准点空旷度要求。

6.5印制板设计前应根据组装密度、元器件情况考虑采用何种工艺流程进行焊接(如双面再流捍、双面混装焊等)。

根据工艺流程来决定主要元器件的位置。

6.6板上元件需均匀排放,避免轻重不均。

布局时应考虑热平衡,避免热容量大的元器件集中在某个区域。

6.7元器件在PCB上的排向,原则上应随元器件的类型改变而变化,即同类元器件尽可能按相同的方向排列,以便元器件的贴装、焊接和检测。

所有的有极性的表面贴装元件在可能的时候都要以相同的方向放置。

(见图4-4)图6-4 表面贴装元器件的排列6.8元件间隔在 PCB 布局时要考虑到器件间距不得太小,以考虑维修时元器件方便拆卸。

6.9在高密度组装板中,为了焊后检验(人工或自动),元器件应留出视觉空间。

特别是在QFP、PLCC器件周围不要有较高的器件。

(如图4-5)图6-5 视线考虑6.10采用波峰焊接时的元器件布局6.10.1适合于插装元器件、片式阻容元件、SOT、引线中心距大于或等于1 mm 的SOP的焊接,不能用于QFP、PLCC、BGA、引线中心距小于1mm的SOP的焊接。

6.10.1当采用波峰焊时,尽量保证元器件的两端焊点同时接触焊料波峰。

片状元件,尽量保证元件的长轴要垂直于板沿着波峰焊接机传送的方向且相互平行。

SOIC必须保证长轴平行于传送方向;QFP、PLCC应斜45°布放。

6.10.2当尺寸相差较大的片状元器件相邻排列,且间距很小时,较小的元器件在波峰时应排列在前面,先进入焊料波,否则尺寸较大的元器件遮蔽其后尺寸较小的元器件,造成漏焊。

这种遮蔽效应对于大小相等,交错排列的元器件也是适用的。

图6-6 波峰焊接应用中的元件方向7.拼板设计7.1对于面积较小的PCB板,为了充分利用基板,提高生产效率方便加工,可以将多块同种小型印制板拼成一张较大的板面。

同种产品的几种小块印制板也可拼在一起。

这时要注意各小印制板的参数和层数应相同。

7.2拼板的尺寸范围控制在350mmX300mm以内,外形应为长方形。

7.3对于异形板(外形非矩形)为了便于加工和节省成本,应合理地拼合图形,尽量减少板面积。

7.3拼板的连接和分离方式,主要采用邮票孔或者双面对刻的V型槽。

7.3 拼板设计时,应考虑分离技术,防止分离时对元器件造成损坏。