(完整版)4-热处理过程的计算机模拟

- 格式:ppt

- 大小:10.19 MB

- 文档页数:112

热处理是保证制造业产品的内在质量,提高其使用性能和可靠性的重要环节。

传统的热处理是一种依靠经验型技术实现的热处理,经验型的技术很难溶人以信息化为主导的先进制造技术之中。

因此迫切需要将热处理改造为基于知识的热处理技术,从而减弱热处理信息化在制造业中的瓶颈问题。

对热处理过程的计算机模拟是保证热处理信息化的关键。

金属切削刀具是制造业中最基本的生产要素,丝锥则属于金切刀具中复杂刀具的一种,对其热处理过程的计算机模拟一旦有所突破,将会最终带动整个刀具制造行业,从而影响到整个制造业的热处理信息化进程。

由于淬火过程直接影响到刀具的最终使用性能,而且属于热处理过程中温度和应力变化最大的一个环节,组织变化复杂,所以以此作为研究的依据。

热处理过程还具有“瞬息万变”的特性,欲实时获取某瞬时、某特定冷却条件下的温度场、应力场分布情况,在现有的测试手段、试验方法以及测试仪器下还显得难度较大。

随着计算机软、硬件水平的提高,伴随着数值计算方法、计算传热学、热弹塑性理论、相变动力学、计算流体力学等学科的同步跟进,对于丝锥的淬火过程计算机模拟已成为可行、可靠的技术手段。

1 淬火过程计算机模拟的客观依据计算机模拟只是一种手段,其模拟结果的可靠程度要通过试验或现行热处理工艺进行检验。

此处严格按照某工具厂M24丝锥淬火工艺规程进行:对于W9Mo3Cr4V材料制成的丝锥,加热过程采用在400℃、800℃、1200℃三级加热,每个温度保温20min,然后以90S的时间用盐浴冷却的方式降至室温。

2 淬火过程计算机模拟的理论依据该问题属于瞬态热分析问题。

与丝锥相接触的硝盐水溶液的温度和换热系数是已知的,所以该问题属于第三类边界条件的问题。

第三类边界条件是指与物体相接触的流体介质的温度和换热系数a均为已知,这样物体与流体介质之间的换热量就为已知。

用公式表示为其中:和α可以是常数,也可以是随时间和空间变化的函数。

又由于材料温度将在一个较大的温度区间变化,材料热性能随温度变化的非线性因素不能忽略,因此该问题属于比较复杂的瞬态非线性热分析问题。

计算机模拟在热处理中的应用潘健生顾剑锋.热处理计算机模拟的应用实例3.1 阶梯轴加热的计算机模拟与工艺优化某厂ϕ380阶梯轴,淬火加热用3×6m台车式煤气炉进行淬火加热,原工艺的总加热时间超过20小时。

用数值模拟方法进行计算机辅助工程分析(CAE),以求优化加热规范,缩短加热时间,首先,需要对所采用的数学模型和计算机模拟软件进行实验验证。

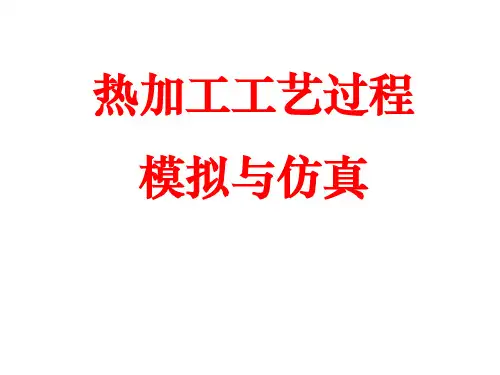

3.1.1三维温度场计算机模拟的实验验证实验分别在盐浴炉、箱式炉和3×6m2台式煤气炉中进行,试样材料为45和40Cr钢,尺寸为40×40×90mm长方体和ϕ380×1750mm阶梯轴。

从试样表面钻孔至待测点位置,用电容放电法将热电偶焊于孔底或将铠装热电偶顶端嵌入小铜套中与孔底紧配。

先后在四种不同加热炉中进行过20炉次测定,工件形状有长方体、轴、阶梯轴和圆筒。

升温曲线的计算值与实测值均吻合良好(见图11-3和图11-4)。

故可认为所采用的数值模拟方法及相变潜热的处理方法是正确的,相应的软件已具有实用价值。

图11-3 长方体工件在盐浴炉及箱式炉中加热升温曲线计算值与实测值比较(45钢,加热温度850℃)3.1.2优化加热工艺的CAE技术在三维瞬态温度场计算的基础上实现了优化加热工艺的计算机辅助设计。

例如40Cr钢ϕ380×1750阶梯轴,在3×6m2煤气炉中加热,原工艺采用550℃进炉,650℃均温2h。

然后以25℃/h升温至850℃,待工件表面到温后,均温3.5h。

总加热时间超过20h。

这种工件虽然对称,但实际生产条件下各处受热不均,处于不对称的加热状态,所以需采用三维温度场软件计算。

计算结果表明:取消650℃中间保温,工件最大温差仍然不太大,不会发生加热开裂等不良后果,总加热时间可缩短到17h。

计算结果由实验证实(图11-5)。

并预示有可能进一步提高加热速度。

于是设计了六种工艺方案(图11-6),进行温度场的模拟计算,并对其中之一进行试验验证(图11-7)。

热处理炉有效加热区测定方法热处理炉是一种用于加热材料并控制其温度以改变其结构和性能的设备。

而有效加热区是热处理过程中最重要的部分,它决定了材料加热的均匀性和稳定性。

因此,对于热处理炉有效加热区的测定方法非常重要。

一、传统测定方法传统的测定方法主要是测量加热区的温度分布。

这种方法通常使用温度计或红外热像仪来测量加热区的温度分布。

但是,这种方法存在一些局限性,例如:测量结果受到环境温度、气压和湿度等因素的影响;测量精度低,不适用于高温和大尺寸的加热区;无法准确测量加热区内部的温度分布等。

二、计算机模拟方法计算机模拟方法是一种新兴的测定方法,它可以通过数学模型来模拟热处理炉的加热过程。

这种方法可以准确地预测加热区的温度分布和热处理效果,并且可以根据需要进行参数调整,以优化加热过程。

但是,计算机模拟方法需要高度精确的数学模型和大量的计算资源,因此成本较高。

三、试验方法试验方法是一种直接测量加热区性能的方法,可以通过实验来确定加热区的有效加热区域和温度分布。

这种方法可以准确地测量加热区的性能,但是需要大量的试验数据和实验设备,并且需要耗费大量的时间和金钱。

四、综合方法综合方法是一种将传统测定方法、计算机模拟方法和试验方法综合使用的方法。

通过综合使用这些方法,可以更准确地测量加热区的性能,并且可以根据需要进行参数调整,以优化加热过程。

综合方法可以克服传统方法和计算机模拟方法的局限性,同时也可以克服试验方法的成本和时间限制。

热处理炉有效加热区的测定方法是一个复杂的问题,需要综合考虑多种因素。

根据具体情况选择合适的测定方法,可以有效地提高热处理的效果和质量。

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d 软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

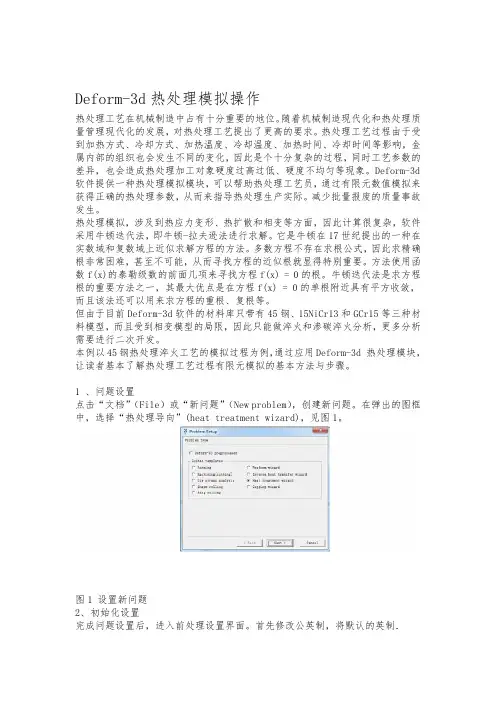

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制.(English)修改成公制(SI),同时选中“形变”(Deformation)、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

热处理数值模拟技术综述热处理是指通过加热、保温和冷却等措施,对金属材料进行结构和性能的改变。

在工业领域中,热处理是一种常用的工艺,可用于改善材料的力学性能、提高耐腐蚀性、减少残余应力等。

热处理过程中的温度场、相变行为以及应力分布等因素对材料性能的影响至关重要。

为了准确预测材料的热处理效果,热处理数值模拟技术得到了广泛的应用。

近年来,随着计算机技术的快速发展,热处理数值模拟技术在金属材料领域的研究和应用变得越来越重要。

热处理数值模拟技术通过建立数学模型和使用相应的数值算法,可以模拟热处理过程中的温度分布、相变行为以及应力分布等参数。

这些模拟结果可以帮助工程师和研究人员在进行热处理工艺设计时更好地了解材料的性能变化,并优化工艺参数。

热处理数值模拟技术的研究内容主要包括热传导、相变行为和应力分析。

热传导是热处理过程中最基本的物理现象,它描述了热量在物体中传递的过程。

数值模拟技术可以通过求解热传导方程,预测材料的温度分布。

相变行为是指材料在升温或降温过程中发生的晶体结构转变。

数值模拟技术可以利用相变热力学模型,预测材料的相变过程和相变组织。

应力分析是指在热处理过程中由于温度变化引起的材料内部应力。

数值模拟技术可以通过求解应力平衡方程,预测材料的应力分布和残余应力。

在热处理数值模拟技术中,有多种数值算法可以用于求解热传导、相变和应力分析问题。

常见的数值算法包括有限元法、有限差分法和边界元法等。

有限元法是一种广泛应用的数值方法,将材料 discretize 为有限数量的小单元,然后通过求解相应的微分方程来获得材料的温度和应力分布。

有限差分法是一种基于差分近似的数值方法,将材料划分为网格,然后根据网格点之间的温度差和应力差来推导方程。

边界元法是一种基于边界积分方程的数值方法,将材料划分为小的边界单元,然后通过求解边界上的积分方程来获得材料的温度和应力分布。

除了数值算法,热处理数值模拟技术还需要考虑物理模型和材料参数的选择。

计算机应用淬火过程的计算机模拟及其应用顾剑锋,潘键生,胡明娟(上海交通大学高温材料及高温测试开放实验室,上海 200030)摘要:籍助于温度场-相变-应力和应变的有限元分析方法(FEM),实现了复杂形状工件淬火过程的计算机模拟。

模拟结果直观地显示任一时刻工件内部的温度分布、组织分布、应力分布、应变状况及工件任意位置上的冷却曲线,为使用者提供了用虚拟现实方法详尽分析和研究淬火工艺的工具。

本文列举了几个实际应用的例子,计算机模拟将成为虚拟制造技术中的重要组成部分。

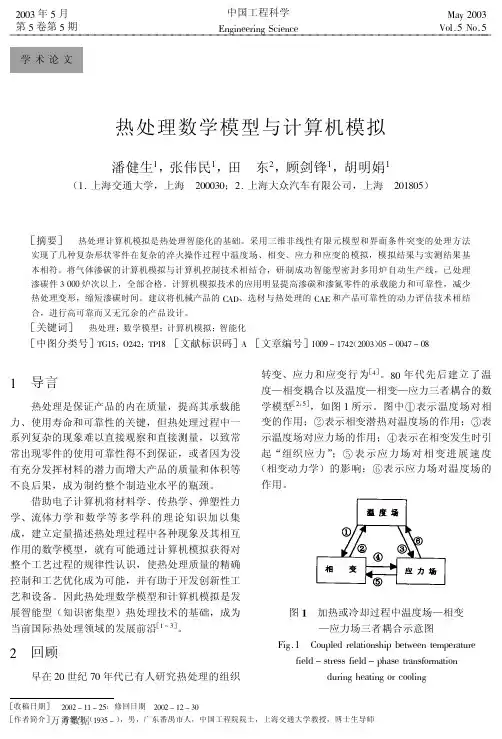

关键词:淬火;相变;温度场;应力场;有限元法;计算机模拟;虚拟制造中图分类号:TB115;TG156.34 文献标识码:A 文章编号:025426051(2000)0520035203Computer Simulation of Q uenching Process and Its ApplicationGU Jian2feng,PAN Jian2sheng,HU Ming2juan(Shanghai Jiaotong University,Public Laboratory for High Temperature Materialsand High Temperature Tests,Shanghai200030,China)Abstract:Computer simulation on complicate shaped parts during quenching process has been realized by using FEM analysis of temper2 ature field2phase transformation-stress and strain.The simulation results vividl y display the transient temperatrue field,microstructure distribution,stress and strain of the parts on any time,and show the cooling curve on any position of the parts.These results provide the user a tool for analyzing and studying on quenching technique in detail using virtual reality method.Several practically used examples are listed in this paper,and computer simulation will become im portant part of virtual manufacture technology.K ey w ords:quenching;phase transformation;temperature field;stress field;finite element method;com puter simulation;virtual manufac2 ture1 前言与淬火过程计算机模拟有关的基础理论研究工作近年来发展很快,例如温度2相变2应力/应变相互耦合的模型不断改进,已经可以考虑许多因素之间复杂的相互作用[1~3]。

我国热处理工业领域中计算机技术的应用和进展前言计算机技术在60年代开始在热处理工业领域中试用;在70年代开始飞速进展;80年代初期,计算机技术在热处理工业领域中取得一些成绩。

现在,计算机与微电子技术的进展,使人们认识到计算机技术对热处理工业领域中的重大意义,使得计算机技术应用已制造出多种高度知识密集型的热处理技术方法。

一、计算机模拟技术(一)基于偏微分方程数值,计算传热学、相变动力学定量等采纳最优化理论,其计算机软件动力学、热处理数据等基础工作的开展,热处理计算机模拟技术在最近20年迅速崛起。

热处理过程中的加热、冷却、感应加热以及高密度热处理等计算机模拟的成就显示,计算机模拟技术高效、高质量、全面、形象的反映热处理过程中的性质特点。

计算机模拟技术扩大了试验测量数据的信息,逐渐形成功能强大的“试验基地”。

计算机模拟技术的不断推广与应用,使得热处理技术逐渐成熟,摆脱了以往凭经验和大概估算进行生产的落后状态,逐渐走向精确、成熟、严格的道路。

由于热处理工业生产技术要求多样化,对一般热处理炉每次处理零件要求必须是相同的,如果使用其他性能零件,必须调整炉内温度、工艺周期等,但采纳计算机模拟技术,能用一台设备针对不同性质的零件进行热处理。

其主要特点是,能源操纵多功能化,传感系统多样化。

从而使热处理工业生产技术的多样化,操纵系统柔性化和互相配合,生产技术治理统一化。

实现了计算机模拟技术,使得工艺品性能好,提高了工艺品的质量,提高了自动化技术,减少了零件处理时间,减少出现的次品,并且降低了劳动强度。

计算机模拟技术不仅具有快速的计算功能,并且可以随意显示任何时刻工作内任意温度场、处理炉的分布情况,更方便操XX观察。

二、热处理CD技术(一)CD是在热处理工艺数据库、材料设备库基础上,结合研究所得的成分、组织、性能和热处理工艺数据模型联系起来,根据性能要求与操纵质量目标,确定最优化工艺参数与设备。

计算机数值模拟输入必要的数据就能模拟出热处理过程中需要的温度场、内部变化等,是最佳热处理工艺计算机技术,可以计算出热处理设备的主要参数,并配备计算机绘图仪,输出需要的设备图纸资料等。

计算机模拟热处理过程的执行程序及结果

解挺;尹延国

【期刊名称】《国外金属热处理》

【年(卷),期】1997(018)001

【摘要】在热处理过程的计算机模拟中,涉及到的材料数据及特性数据文件有:相变—动力学方程;扩散—扩散系数;热传递—导热率、比热、密度、潜热;应力/应变—杨氏模量、泊松比、热膨胀系数、密度、屈服应力、淬硬系数、相变膨胀系数、相变塑性系数及蠕变定律。

此外还有一些边界条件:扩散—表面反应速率;对流—表面系数;以及辐射—形状因子及辐射能力也都是影响模拟的因素。

【总页数】4页(P45-48)

【作者】解挺;尹延国

【作者单位】合肥工业大学;合肥工业大学

【正文语种】中文

【中图分类】TG155.92

【相关文献】

1.破产制度与执行程序的分工与配合--论执行程序的优先与平等原则 [J], 马登科

2.热处理过程中温度,组织转变和应力的计算机模拟技术 [J], 全钰泰

3.基于农业现代化发展的计算机模拟仿真技术应用研究——评《计算机模拟技术及其在农业工程中的应用》 [J], 景妮

4.执行程序中自然人执行不能问题的解决路径--小议姜宇轩《执行程序视角下的自

然人破产制度》 [J], 包玉秋

5.铁路重轨钢热处理过程的计算机模拟 [J], 刘天模;范镜弘;汪凌云

因版权原因,仅展示原文概要,查看原文内容请购买。

第39卷第6期 齐 齐 哈 尔 大 学 学 报(自然科学版) Vol.39,No.6 2023年11月 Journal of Qiqihar University(Natural Science Edition) Nov.,2023基于计算机模拟技术探究风电主轴热处理过程 解新1,顾峰2,由园2*,王逸凡2,盛文萍2,王妍2,吴杰2(1.齐齐哈尔大学 网络信息中心,黑龙江 齐齐哈尔 161006;2.齐齐哈尔大学 材料科学与工程学院,黑龙江省聚合物基复合材料重点实验室,黑龙江 齐齐哈尔 161006)摘要:基于计算机模拟技术,对42CrMo4合金钢风电主轴热处理过程进行了有限元模拟,对热处理过程中温度场、应力场、相场及硬度场的变化进行了分析。

模拟结果表明,水淬过程会产生较大应力,最大应力为354MPa,回火能够降低由水淬产生的应力,对应的最大应力降低到119 MPa;主轴水淬后获得马氏体量占比约为10%,最高硬度达到50.9 HRC,其硬度的增加和马氏体含量成正比;经过高温回火,马氏体可以转变为回火索氏体,硬度降为30 HRC;主轴经热处理后最终的组织为珠光体+贝氏体+回火索氏体+铁素体,硬度范围为26.8~30 HRC,证明可以用计算机模拟技术预测大型锻件热处理结果,为制定热处理工艺提供理论依据。

关键词:计算机模拟;主轴;热处理;有限元中图分类号:TG162.71 文献标志码:A 文章编号:1007-984X(2023)06-0058-08近年来,随着环境保护的日趋重视,国家对清洁能源的需求日益增加,风力发电得到了飞速的发展[1]。

风电主轴作为风电机组的核心构件,其经过轴承进入齿轮箱增速后用橡皮联轴器与发电机相连[2],起到传递转矩的作用,要求具备较高的综合力学性能。

42CrMo4合金钢具有良好的综合力学性能,是风电主轴的主要使用钢种[3]。

调质作为最常用的热处理工艺,通过对工件进行淬火+高温回火,在不改变工件成分的前提下,可使工件获得良好的综合力学性能,有很多学者对42CrMo4合金钢调质工艺进行研究,重点关注淬火工艺的设计[4]、淬火介质的选用[5]、回火温度的选择等[6],通过合理安排淬火介质冷却顺序,制备换热系数更大的冷却介质,优化回火温度来优化调质处理,使工件获得更好的力学性能。

计算机模拟如何帮助设计热处理工艺

丁守祥

【期刊名称】《热处理技术与装备》

【年(卷),期】2003(024)004

【摘要】软件结合适当的试验,可节省大量感应热处理工艺的设计步骤和时间,本文阐明了这种软件系统是如何工作的.

【总页数】5页(P44-48)

【作者】丁守祥

【作者单位】北京市朝阳区,北京,110032

【正文语种】中文

【中图分类】TG15

【相关文献】

1.计算机模拟技术在热处理工艺装备中的应用 [J], 张伟民;李琳琳;韩利战;马烨;陈乃录;潘健生

2.计算机模拟是怎样帮助设计热处理工艺的 [J], 张雯

3.计算机模拟如何用于热处理工艺设计 [J], 杨泽润

4.热处理工艺过程的计算机模拟 [J], 杜萍

5.热处理工艺的计算机模拟辅助设计 [J], Olivier Longeot;吕英怀

因版权原因,仅展示原文概要,查看原文内容请购买。

热处理理论模拟计算及其在工业实践中应用Via 常州精密钢管博客1.热处理理论模拟计算金属材料热处理是一门理论性与实践性都很强的科学,金属物理、材料学、金属学原理、金相学理论,从微观结构上深刻揭示了金属内部的晶体结构及其对材料性能的影响关系和热处理时金相组织转变规律的内在机理。

掌握金属材料热处理应该首先从晶体结构与晶体缺陷入手,理解金属材料热处理加热、保温、冷却阶段组织转变的内在规律,才能真正认识材料性能是怎样发生变化的。

牢牢把握四张图,即铁碳平衡相图、冷却曲线图、力学拉伸性能、冲击试验是解决热处理问题的总钥匙。

热处理过程无非就是三个阶段:加热、保温、降温。

根据三个阶段不同的条件,可区分不同热处理工艺。

用物理学、化学、热力学、物理化学等方法去解释热处理过程并解决热处理问题,物理学的终极抽象是数学,数学的终极概括是哲学,哲学思想主要应用于技术管理的方法,解决自然科学技术问题的终极理论工具是数学。

工程科学的抽象化技术问题的理论化最终就转变成数学问题。

数学问题的有解还是无解取决于具体问题下的物理含义能否清晰准确地输入及对应数学模型能否有效地建立。

热处理问题的温度场、应力场、应变场、化学扩散等及热处理工艺性能与力学性能的对应关系都有相应的数学模型,热处理数据手册总结了大量的材料化学成分及工艺条件与热处理力学性能的对应关系,工业生产实践中这些理论计算由于某一环节的函数关系过于高深,或很多实际边界条件难以定义而不能解决。

计算机的出现一方面解决了复杂运算的计算问题,另一方面实际边界条件可以默认成理想条件或借鉴前人统计分析的历史数据或前人总结的经验公式而输入,这样就为计算机模拟计算奠定了基础。

人类探索从无知到可知,计算机模拟理论计算帮助我们解决从可知到已知,理论模拟计算前景很诱人,国内外兴起的热处理模拟计算在近二三十年随着计算机技术的应用而得到较大的发展。

2.热处理理论模拟计算的已知条件及结果任何热处理理论模拟计算软件的正向推导过程都是需要有条件输入才能有结果输出。

Mathematical model of heat treatment and its

computer simulation

作者: 潘健生[1] 张伟民[1] 田东[2] 顾剑锋[1] 胡明娟[1]

作者机构: 上海交通大学,上海,200030[1] 上海大众汽车有限公司,上海,201805[2]

出版物刊名: 中国工程科学

页码: 47-54页

主题词: 热处理 数学模型 计算机模拟 智能化

摘要:热处理计算机模拟是热处理智能化的基础.采用三维非线性有限元模型和界面条件突变的处理方法实现了几种复杂形状零件在复杂的淬火操作过程中温度场、相变、应力和应变的模拟,模拟结果与实测结果基本相符.将气体渗碳的计算机模拟与计算机控制技术相结合,研制成功智能型密封多用炉自动生产线,已处理渗碳件3 000炉次以上,全部合格.计算机模拟技术的应用明显提高渗碳和渗氮零件的承载能力和可靠性,减少热处理变形,缩短渗碳时间.建议将机械产品的CAD、选材与热处理的CAE和产品可靠性的动力评估技术相结合,进行高可靠而又无冗余的产品设计.。