炼钢厂连铸板坯纵裂纹研究

- 格式:pdf

- 大小:109.88 KB

- 文档页数:4

板坯表面纵裂的原因分析及采取的措施【摘要】介绍了中厚板连铸坯目前的表面质量情况, 对存在的表面纵裂纹和横裂纹缺陷产生的原因进行了分析, 结合连铸坯生产工艺和设备的实际情况, 对有利于消除表面裂纹的防止措施进行了探讨并提出了建议。

【关键词】中厚板横裂纹纵裂纹针对炼钢厂板坯1#连铸机表面质量缺陷的成因,分析了板坯表面缺陷的类型、数量和分布,并通过实际生产,研究了钢水质量、结晶器液面状况、结晶器保护渣、结晶器流场、浸入水口插入深度、钢中夹杂物和设备检修等对板坯表面质量的影响。

并提出了控制板坯表面质量的有效措施,对纵裂情况进行有效控制,减少了板坯纵裂的发生,铸坯合格率显著得到提高,取得了较大的经济效益。

1 北营炼钢厂板坯生产工艺流程及铸机性能1.1 生产工艺流程北营炼钢厂有三座120t顶底复吹转炉,2座lf精炼炉,与其相配套的板坯连铸机为1机1流直弧形板坯连铸机。

主要生产工艺流程为:120t转炉lf/vd板坯连铸工序的生产流程为:钢包回转台1~6)段(7~8)9~13)/垛板台冷(或下线清理堆冷)1.2 铸机主要技术参数铸机主要技术参数如表1所示。

表1 板坯连铸机主要技术参数表2 表面纵向裂纹的形成机理表面纵裂起因于结晶器弯月面初生坯壳厚度的不均匀性,作用于坯壳上的拉应力和热应力超过高温坯壳的允许强度,在坯壳薄弱处产生应力集中沿树枝晶间或奥氏体晶界产生断裂。

一般来说,裂纹在结晶器弯月面刚形成时是很微小的,只有进入二冷区才不断加深、加宽和加长,即使二冷区冷却均匀,这种裂纹进入二冷区也要扩展,若二冷区冷却不均匀,裂纹扩展更加严重。

2.1 表面纵向裂纹的形成原因北营第二炼钢厂板坯连铸机所浇钢种绝大多数是含碳在0.10%~0.18%范围的亚包晶钢。

亚包晶钢与δ单相凝固钢或过包晶钢相比,该类型钢浇注板坯容易出现表面纵裂,这是由于亚包晶钢初生凝固坯壳收缩大、生长不均匀造成。

从铸坯发生的纵裂情况来看,大部分集中在铸坯的内弧中部,长度不等,有时贯串整支铸坯为大纵裂纹,深度约(10~15)mm;部分断断续续,或是间断性纵裂纹或间断性凹陷。

连铸板坯纵裂原因浅析李咸刚迁安钢铁公司摘要阐述了板坯纵裂形成机理及其影响因素,通过现场调查和数据分析,采取相应措施,达到减少纵裂的目的。

关键词连铸板坯纵裂1 前言纵裂是连铸板坯常见的表面缺陷之一, 轻微的纵裂纹经板坯精整后对下工序不会产生影响, 严重的纵裂纹会使整块板坯报废, 甚至在连铸生产过程中引起纵裂漏钢, 给设备和生产带来严重的危害。

关于纵裂产生的原因有过很多研究, 国内外很多文献中都有所报道。

归纳起来主要有: 钢水的成分、连铸的工艺操作参数、保护渣等方面, 不同的工厂、不同的连铸机在不同的阶段, 由于条件不同, 每个因素对铸坯纵裂影响的程度也在变化。

本文阐述了板坯纵裂形成机理,并结合迁钢板坯连铸机的生产实践, 从各个方面调查分析了板坯纵裂的原因。

2 迁钢板坯连铸机的主要参数迁钢炼钢分厂有两台直弧型板坯连铸机, 是从VAI引进的, 设计年产量450 万吨,可浇铸断面为230mm×(900~2150)mm和250mm×(900~2150)mm,连铸坯定尺长8000~105000mm,基本半径9m,工作拉速0.85~1.5m/min,冶金长度约34.5m,采用连续弯曲连续矫直技术。

铸机作业率80%,合格坯收得率97.5%。

3 纵裂形成一般机理研究表明【1】,铸坯粗大纵裂纹和细小纵裂纹均于结晶器内生成,其形成部位位于弯月面附近初生坯壳皮下2~4 mm 的低熔点区。

初生坯壳在弯月面附近生成后,由于其表面温降速度太大(7s内温降可达400℃) ,而内表面温降速度较小,坯壳有较大的向内收缩的倾向,但在钢水静压力作用下,坯壳能够抵抗向内收缩,这样在坯壳内部产生横向拉伸应力。

假如由于某种原因而造成初生坯壳厚度不均匀,那么坯壳薄弱处将产生应力集中。

而在铸坯表面则表现为凹陷的发生。

当应力的增大超过凹陷处坯壳表面的高温强度时,皮下裂纹便发展成细小纵裂纹,带有细小纵裂纹的坯壳在续向下运行过程中,由于在结晶器内锥度不足、保护渣润滑不好或出结晶器后由于导向段对中不好、二次冷却不当等原因,同时由于细小纵裂纹造成的缺口效应,细小纵裂纹将沿树枝晶间低塑性区继续撕裂,形成粗大纵裂纹。

板坯表面纵裂的原因及控制措施尹飚段秋萍韩国良(江西萍钢实业股份有限公司)摘要:简述了萍钢九江分公司炼钢厂板坯表面纵裂产生的主要因素和各种因素间的相互作用,同时结合现场生产情况,从钢水质量、保护渣、水口浸入深度、结晶器、保护浇注、一次冷却、二次冷却、拉速等方面进行了分析,分析认为:生产断面规格210×1700mm的Q235B板坯时需全程保护浇注;钢水w([Mn])/w[S]≥25,同时C含量尽量避开包晶区;采用性能合适的保护渣、保护渣液渣层厚度控制在10~15mm,渣耗稳定在0.4~0.6kg/t;结晶器液面波动幅度控制在±(3~5)mm;水口浸入深度为120~150mm;钢水过热度为15~25℃,拉速稳定在1.20±0.1m/min;结晶器锥度控制在1.0%~1.2%,进出水温差控制在7~9℃时,可有效抑制板坯表面纵裂纹。

关键词:板坯纵裂纹表面质量措施前言萍钢九江分公司炼钢厂板坯连铸机自2009年8月18日投产以来,铸坯质量缺陷多表现为表面纵裂纹。

它不仅影响铸坯质量,同时也严重影响企业的经济效益和产品信誉。

由于板坯结晶器内钢水产生的静压力大,结晶器流场和热流密度不易控制;同时结晶器窄面小,水口对中难度大,钢水易偏流造成初生坯壳不均匀,铸坯出结晶器后受到各种应力作用,易产生表面纵裂纹。

通过统计分析,2010年6月份现场废和轧后退废90%是由板坯的表面纵裂纹引起的。

本文针对引发板坯表面纵裂纹的主要原因进行了分析,并结合生产实际提出了合理化建议并采取了相应措施,使得近期板坯表面纵裂纹得到了有效控制。

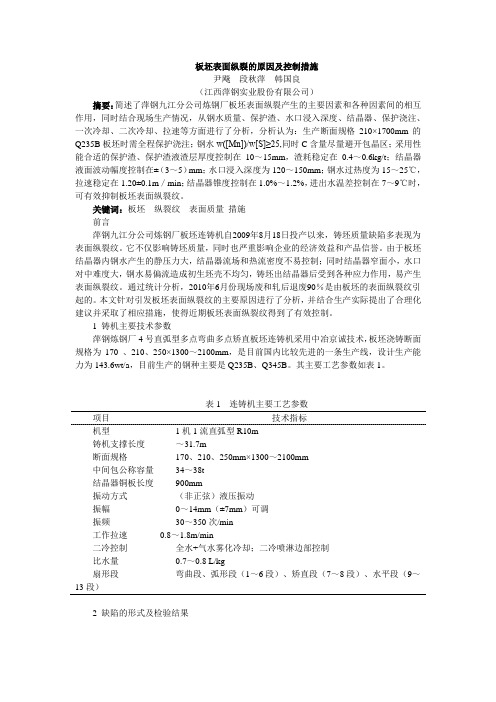

1 铸机主要技术参数萍钢炼钢厂4号直弧型多点弯曲多点矫直板坯连铸机采用中冶京诚技术,板坯浇铸断面规格为170 、210、250×1300~2100mm,是目前国内比较先进的一条生产线,设计生产能力为143.6wt/a,目前生产的钢种主要是Q235B、Q345B。

其主要工艺参数如表1。

连铸板坯的偏离角纵裂原因分析连铸板坯经过热轧之后,会有很多质量问题,其中一个主要的问题是偏离角纵裂。

偏离角纵裂是指板坯表面的特定位置,产生了较大的拉伸应力,经过时间的累积,会导致板坯纵向裂缝的形成,严重影响板坯的质量。

因此,对于偏离角纵裂原因进行分析,可以为热轧后板坯质量改善提供重要的参考。

首先,连铸板坯偏离角纵裂的主要原因,是因为板坯内部材料不均匀分布。

连铸板坯出炉后,会存在一定程度上的内部构造不匀,比如板坯中存在晶间析出物、连铸坯料中的气孔等,这些材料的不均匀分布,会影响板坯的冷、热变形行为,进而诱发偏离角纵裂的产生。

此外,热轧工艺参数设定过大也是偏离角纵裂产生的原因之一。

热轧过程中,平均加热温度、轧制速度、表面宽比以及冷却模式等参数设定过大,会造成板坯金属发生过度拉伸,导致偏离角纵裂的产生。

另外,错误的热处理工艺也是偏离角纵裂产生的原因之一。

连铸板坯在热轧前,通常都要经过控制热处理,以便使板坯具有良好的塑性和机械性能,但是,如果热处理工艺设定不当,如温度较高,时间较长等,就会造成板坯表面产生类似脆性的状态,容易发生偏离角纵裂。

最后,不合逻辑的加工工步也是偏离角纵裂产生的原因之一。

连铸板坯的加工工步如果设定不当,比如连铸坯料温度偏低,轧制速度偏快,轧制角偏大等,都很容易对板坯产生强烈的拉伸应力,也会导致偏离角纵裂的产生。

综上所述,偏离角纵裂的产生,主要是由于连铸板坯的内部材料不均匀分布、热轧工艺参数设定过大、错误的热处理及加工工步等原因所致。

因此,为了降低偏离角纵裂的发生率,建议可以将连铸板坯的内部材料均匀分布,及时进行条理热处理,以及合理控制热轧工艺参数,控制加工工步,以保证板坯质量。

在工业生产中,偏离角纵裂是一个严重的质量问题,因此,对于这一问题,应当进行深入的研究,以便全面掌握连铸板坯偏离角纵裂的形成原因,提高板坯热轧后的质量。

结论:连铸板坯偏离角纵裂的主要原因,主要是由于板坯内部材料不均匀分布,热轧工艺参数设定过大,错误的热处理及加工工步等原因所致。

高强微合金钢连铸板坯角部横裂纹是一种常见的缺陷,其形成机理涉及多个因素。

理解这些因素并采取相应的控制技术对于改善板坯质量至关重要。

以下是可能涉及到的一些因素和控制技术:形成机理:1. 温度梯度:过大的温度梯度容易导致板坯表面和内部的温度差异过大,从而引发横裂纹。

2. 结晶器振动:过大的结晶器振动可能导致板坯结晶不均匀,增加裂纹的发生概率。

3. 结晶器冷却水流量分布:不均匀的冷却水流量分布可能导致板坯冷却不均匀,加剧横裂纹的发生。

4. 结晶器冷却水温度:过低的冷却水温度可能导致板坯冷却过快,增加内部应力,导致横裂纹。

5. 板坯浇注速度:过高的浇注速度可能导致板坯表面快速凝固,增加内部应力。

6. 结晶器润滑液体位:不合适的润滑液体位可能导致板坯表面和内部的润滑不均匀,影响结晶和冷却。

控制技术:1. 优化结晶器设计:合理设计结晶器,包括结晶器的振动控制系统、冷却水流量分布系统等,以确保结晶过程均匀。

2. 温度梯度控制:通过控制板坯表面和内部的温度梯度,减小不均匀的温度分布。

3. 控制板坯浇注速度:调整浇注速度,避免过快导致板坯表面过早凝固。

4. 优化结晶器冷却水系统:调整冷却水流量分布,确保均匀冷却。

5. 温度在线监测:使用温度在线监测系统,实时了解板坯的温度情况,及时调整工艺参数。

6. 结晶器振动控制:控制结晶器振动,避免过大的振动影响板坯结晶均匀性。

7. 冷却水温度控制:调整冷却水温度,防止过低的温度引发板坯内部应力。

8. 板坯表面润滑控制:控制润滑液体位,确保板坯表面润滑均匀。

综合运用上述控制技术,可以有效减少高强微合金钢连铸板坯角部横裂纹的发生,提高板坯的质量。

这些控制技术需要根据具体情况进行合理调整和组合,同时,科学可行的实验和模拟也是研究和改进的重要手段。

倒角连铸坯角部纵向裂纹形成机制及控制

一、纵向裂纹形成机制

1. 高温应力集中

倒角连铸坯角部纵向裂纹的形成,主要是由于高温应力集中引起的,在连铸坯角部,由于冷却速度较快,形成了应力集中,使得坯体内部产生了拉应力,使得坯体内部产生了拉应力,使得坯体内部产生了拉应力,这种拉应力会使坯体出现纵向裂纹。

2. 冷却不均匀

倒角连铸坯角部纵向裂纹的形成,还可能是由于冷却不均匀引起的,当冷却不均匀时,坯体内部的应力分布也会不均匀,当坯体内部应力分布不均匀时,坯体内部的强度也会不均匀,这样就会使坯体内部产生拉应力,使坯体出现纵向裂纹。

二、控制纵向裂纹

1. 改善冷却方式

要控制倒角连铸坯角部纵向裂纹,首先要采取措施改善冷却方式,使冷却更加均匀,保证坯体内部应力分布均匀,从而减少坯体内部拉应力,减少坯体内部纵向裂纹的形成。

2. 加强质量检查

其次,要加强质量检查,及时发现坯体内部纵向裂纹,及时采取措施进行处理,以减少坯体内部纵向裂纹的形成。

3. 改善坯体质量

此外,还要改善坯体质量,使坯体具有良好的机械性能,以抵抗坯体内部的应力,减少坯体内部纵向裂纹的形成。

综上所述,要控制倒角连铸坯角部纵向裂纹,就要采取改善冷却方式、加强质量检查、改善坯体质量等措施,以保证坯体内部应力分布均匀,减少坯体内部纵向裂纹的形成。

连铸坯表面纵裂纹的控制柳钢转炉炼钢厂钱学海摘要针对柳钢转炉炼钢厂连铸二车间表面纵裂纹率上升的情况,分析了表面纵裂纹的形成机理,结合连铸二车间的实际生产情况,认为产生表面纵裂纹的主要影响因素是:结晶器冷却强度不合理、保护渣选择不当、水口插入深度不合理、职工操作水平不稳定等,为此,采取了优化结晶器冷却、优化保护渣的使用、调整水口插入深度、稳定操作水平等一系列的改进措施,铸坯的表面纵裂纹率从年初的4%以上降低到最近几个月的0.7%以下。

关键词连铸纵裂纹控制1 前言柳钢转炉炼钢厂连铸二车间的4#、5#、6#板坯连铸机均是一机一流直弧形板坯连铸机,分别于2004年、2006年、2007年热试投产,设计生产能力120万吨/台年。

自投产以来表面纵裂纹一直是影响铸坯表面质量的最主要的缺陷,为此我厂组织开展了降低板坯裂纹率的攻关工作,并取得了显著效果,板坯裂纹率已由20%以上降至5%左右。

但板坯裂纹问题仍然是限制我车间提高产品质量主要影响因素,在2009年里,我车间表面纵裂纹率出现了上升的情况,在分析了表面纵裂纹的形成机理后,结合我车间的实际生产情况,采取了一系列的改进措施,铸坯的表面纵裂纹率得到了有效控制。

2 连铸坯裂纹形成机理[1]铸坯的表面纵裂纹发源于结晶器,由于热流分布不均匀,造成坯壳生长厚度不均,在坯壳薄的地方产生应力集中;结晶器壁与坯壳表面间的摩擦力使坯壳承受较大的负荷,在牵引坯壳向下运动时产生纵向应力,这种应力与从结晶器窄面到宽面中心线的距离呈直线增加,最大处在板坯的中间。

而钢水静压力随着坯壳往下移动呈直线增加,静压力使得坯壳往外鼓,表面裂纹得到进一步的发展。

3 连铸坯表面裂纹的主要影响因素3.1 结晶器冷却强度的影响铸坯的表面纵裂纹发源于结晶器内弯月面处初生坯壳厚度的不均匀性,结晶器冷却强度对铸坯表面裂纹的影响由为重要。

康丽等人[2]通过建立结晶器内凝固传热与应力分析的耦合计算模型[3~6]计算了铸坯出结晶器时坯壳外层和内层所受的应力状态和应力大小,并指出铸坯凝固前沿附近应力处于极限强度范围有产生裂纹的可能性。

连铸坯角部皮下横裂纹成因分析及控制技术连铸坯角部皮下横裂纹是指在连铸坯的角部,表面下出现沿着壁厚方向的裂纹,给后续加工和使用带来不良影响。

其成因主要是由于连铸坯角部的凝固不均和加工应力引起的塑性变形,以及连铸坯冷却过程中内部温度差异不均等因素所导致的应力集中,最终引发了横向裂纹。

下面我们将从成因分析和控制技术两个方面来详细探讨连铸坯角部皮下横裂纹的产生和控制。

成因分析:(1)凝固不均连铸坯角部是整个坯料最后凝固的部分,由于连铸速度、温度、流动状态等因素的影响,角部的冷却过程相对于其他部位更加缓慢,导致角部凝固不均。

这种不均匀的凝固会产生不同的晶粒结构和应力分布,引起其在加工或使用过程中的应力集中,从而导致横向裂纹的产生。

(2)塑性变形在连铸坯的制造过程中,角部处于连铸机的曲折位置,通过弯曲和拉伸的变形,在坯料内部引起应力;同时,原材料的变化或连铸工艺的变化等因素也会产生影响,使得角部在制造和后续加工的过程中发生塑性变形。

虽然这种塑性变形可能在加工中得到修复,但也会在其之后的冷却过程中因应力集中而导致横向裂纹的产生。

(3)温度梯度连铸坯在冷却过程中,由于内部温度差异不均,在坯料内部产生了较大的应力集中。

角部与其他部位相比,由于特殊的位置和几何形状,冷却速度更慢,温度梯度更大,因而在冷却过程中容易引发横向裂纹,特别是在角部最薄的部位。

控制技术:(1)冷却方式连铸坯制造过程中,冷却方式的选择对坯料的质量产生着极大的影响。

在钢坯角部应采取有针对性的冷却方式,例如采用喷水冷却,在整个冷却过程中,保持冷却速度的均匀性,避免角部冷却不均导致的坯料内部温度差异和应力集中。

(2)钢质控制钢坯的铸造是一个复杂的过程,不仅需要控制好铸造温度、连铸速度等因素,还需要控制钢水中的气体含量、非金属夹杂物含量等,以确保将钢坯制造出高质量、低损耗的产品。

(3)加工工艺经过精细的加工,可以在大程度上修复连铸坯中存在的缺陷,对控制连铸坯角部皮下横裂纹能起到至关重要的作用。

炼钢厂连铸板坯纵裂纹研究魏刚武(炼钢厂)摘 要:结合炼钢厂生产工艺流程和实际生产数据,分析连铸板坯产生表面纵裂纹的影响因素,提出了降低表面纵裂纹发生率的控制措施。

关键词:连铸板坯 表面纵裂纹 结晶器 拉速 中包 保护渣Study on L ong itud i n a l C rack of C on t i n uous Ca st i n g S l a bW e i Ga ngwu(S teel2m a k i ng P l an t)Ab stra ct:The pape r analyze s the cause of l ongitudina l c rack on the surface of continuous cast slab based on the p rocess fl ow and produc ti on data of Stee l2m aking P lant and puts for ward t o so me control measure s t o reduce the incidence ra te of l ongitudina l crack.Keywor ds:con tinuous ca st slab;surface longitudinal c rack;coppe r mould;ca sting speed;tund ish;mo l d flux前言转炉炼钢厂板坯连铸机的主要参数如下:超低头板坯连铸机;机型:R5700/7200/11000/2100,铸坯断面:180mm×1200mm。

表1两组数据是板坯在2009年6月6日、7日生产中出现裂纹的情况。

由表1可以看出,铸坯产生纵裂纹板坯,有时是连续性的,有时是间断的,一炉有裂纹,而后几炉裂纹消失,再后来还有可能出现。

所以,影响铸坯表面纵裂纹的因素众多,是多种因素共同作用的结果,既有钢水成分、设备条件和工艺参数等的影响,也有操作、原材料以及冷却介质的影响。

铸坯表面纵裂纹的产生和预防是一个系统问题,需要进行系统的分析和研究。

1 纵裂纹的形成机理和影响因素研究表明,连铸板坯表面纵裂纹是在结晶器上部钢水弯月面处形成的。

坯壳在结晶器内产生微小裂缝,进入二次冷却以后,这种微小的裂缝扩展成明显的纵裂纹。

出现纵裂的原因是:由于结晶器冷却不均匀,使得初生坯壳厚度不均匀,在坯壳薄的地方应力集中,当应力超过其抗拉强度时,产生裂纹,如图1所示。

带液芯的高温铸坯在连铸机运行过程中,各种力作用于高温坯壳上产生变形,超过了钢的允许强度和应变是产生裂纹的外因,钢对裂纹的敏感性是产生裂纹的内因,而连铸机设备和工艺因素是产生裂纹的条件。

高温带液芯铸坯在连铸机内运行过程中是否产生裂纹,主要与下面三大因素有关①钢水因素,②操作因素,③设备因素。

:表1 产生裂纹的板坯原始数据(钢种:A36 断面:180×1200)日期炉数炉号质量状况化学成分%C M n P S Si Ceq中包温度拉速6月6日(定尺:4.9米)109510123裂纹0.121.310.0210.0170.240.35158615751580 1.02 209410147裂纹0.121.300.0150.0130.280.35154715471529 1.09 309410148裂纹0.111.300.0160.0190.290.35152615271530 1.17 409410149裂纹0.111.290.0190.0150.260.35153615381533 1.15 509410150裂纹0.111.240.0230.0180.260.35153415381538 1.16 609410151裂纹0.111.290.0210.0230.270.35153215391538 1.17 709410152裂纹0.121.320.0190.0190.270.35153415361544 1.086月7日(定尺:4.5米)209610157裂纹0.121.330.0210.0190.240.36154815491548 1.05 309610158裂纹0.121.360.0260.0160.280.37155515491545 1.10 1509410214裂纹0.110.310.0190.0190.280.35152615301527 1.13 1609410215裂纹0.121.340.0200.0180.280.36153515351535 1.03 1709410216裂纹0.121.280.0210.0230.280.35153515521551 1.01 1809410217裂纹0.111.280.0190.0200.270.35153315291528 1.09 1909410218裂纹0.111.320.0210.0190.280.36152815331533 1.12图1 钢液在结晶器内流场剖面图1.1 钢水因素1.1.1 Mn/S值的影响钢中含(S)≥0.08﹪时,在不加(Mn)的情况下凝固时,在晶界产生低熔点的共晶化合物Fe O-FeS,加入(Mn)可在钢的凝固范围内生成MnS和少量的FeS共晶,Mn/S值小于一定数值情况下,发生表面纵裂的概率比较高,钢中硫含量增加,会产生较多的M S夹杂物,而且在钢液凝固过程中也易同F形成低熔点FeS,它以硫化物形式分布于晶界处,引起晶界脆性,降低了钢的临界应变值,导致钢的强度、延性降低,使铸坯产生纵裂。

1.1.2 过热度的影响浇注温度也是影响产生裂纹的一个重要因素,钢液过热度过高时,钢液与结晶器冷却水间的温差增加,弯月面处热流大,在弯月面附近从铸坯宽面导出热量太多和导出热量不均匀。

结晶器冷却速度提高,坯壳热应力增大,会引起宽面纵裂。

同时,由于钢液的温度偏高,导致初生坯壳减薄,有研究表明,钢水过热度每升高10度,结晶器内高温钢液的流动就会减少凝固坯壳约2mm,所以,在保证生产顺行的情况下,适当降低钢水的过热度是减少纵裂的一个十分有效的手段,同时有利于实现稳定浇注,也有利于降低生产成本。

1.2 操作因素非稳态浇注条件下,存在拉速波动大、结晶器液位波动大、中包液位波动大等不利的因素。

拉速波动的影响连铸机拉坯速度与铸坯质量有着非常复杂的关n e1.2.1系。

由于拉速提高,钢水在结晶器中的流动状态更加激烈,传热及凝固过程易于波动,板坯纵裂很多会发生在升降拉速过程中,由于在非稳态浇注过程中,低拉速时结晶器冷却能力强,弯月面处钢液处于低温状态,保护渣也因温度低而熔融不佳,流入不均匀,易产生纵裂纹,而在升速时凝固传热处于不稳定状态,热应力大。

在生产过程中,短时间内把铸机由起步拉速升到工作拉速,初生坯壳变薄,抗拉强度变小,也易产生裂纹。

从表1也可以看出,6月7日的生产,在15炉以后连续数炉产品出现纵裂纹,而这个时间正好是快换水口的时间,拉速做过快速的升降,可能是导致产品出现裂纹的原因之一。

另外,炼钢厂板坯连铸机钢包容量小,中间包熔池较浅,因此中间包温度变化大,拉速的调整也频繁,这也是造成板坯产生纵裂纹的重要原因之一。

1.2.2 结晶器液位波动的影响由于板坯连铸机采用人工压钢,平时压钢过程中浇钢工是根据渣面来控制液位,精确度不高,在拉速发生变化的情况下液面波动会更大。

由于液面波动的存在造成板坯坯壳生长的不均匀性,有研究表明,特别是液面波动>10mm时,表面纵裂会明显增加。

1.2.3 中包液位波动的影响中间包作为储存和分配钢液的容器,其意义就在于一是提高去除夹杂物的能力;二是在换钢包或水口时熔池能保证足够的高度。

中间包液面稳定时,钢液的流入和流出可以近似认为是一个稳定流动过程,而在开浇时中间包液面升高,在换钢包和浇注末期时液面降低,液面的升高或降低势必使流速有较大变化而引起流动模式改变,导致中间包液面波动较大,表面波动的扩散,引起中间包钢渣界面的振动而卷入渣子,这种渣子如附着于铸坯在结晶器内形成的较薄坯壳处,势必造成表面纵裂。

3 设备因素影响板坯表面纵裂纹的主要设备因素是多方面的,也是最主要的因素,主要设备因素有:①结晶器原因:结晶器使用寿命较高;镀层磨损、剥落;结晶器水量;结晶器锥度;结晶器的振动(振动频率,振幅,负滑脱时间)。

②对弧准确防止坯壳变形。

③支承辊变形。

④结晶器水量过大,冷却强度太高,⑤拉矫机电流(拉矫机电流不稳将导致钢液液面的波动较大)。

另外,有资料认为板坯宽度越宽,越容易产生纵裂,准确的讲应该是宽厚比,宽厚比越大,越容易产生生纵裂,板坯连铸机宽厚比 6.67(180mm×1200mm),宽厚比很大,所以纵裂指数也是相当高的。

1.4 其他因素的影响1.4.1 中间包水口的影响浸入式水口的插入深度和是否与钢液面垂直对裂纹的产生也有影响,生产实践及理论研究都表明,插入深度太深时,结晶器内钢液表面流场变弱,搅拌不充分,使结晶器内液面温度较低,保护渣融化不良,液渣层不足,坯壳润滑较差,易产生纵裂。

但插入深度太浅,易导致钢流对液面搅动较大,影响保护渣的正常流入,也易产生纵裂。

另外,中间包水口的对中程度,是否与钢液面垂直,也是影响产生纵裂的一个原因。

板坯连铸机目前在水口的插入深度和对中一般是采用人工目测,为了保证对中的程度,多采用钢板垫中间包的内外侧来调整,这样易导致中间包水口偏向内侧或外侧,钢流对一侧的不均衡冲击,使得初生坯壳厚度不均匀,产生纵裂。

1.4.2 保护渣等的影响有关保护渣对纵裂的影响的研究非常多,事实上,保护渣作为结晶器铜壁和坯壳间相互作用的介质,对于结晶器铜壁传热和润滑有极大的影响,是实现连铸过程稳定的一个重要因素。

对纵裂的研究发现,与正常的部位比较,纵裂部分凝固壳生长局部地区迟缓,进一步计算发现,当结晶器铜壁与坯壳之间1.有气隙存在或渣膜局部厚度相差4倍以上,就会产生上述凝固迟缓现象,因此,加入结晶器的保护渣熔融后,均匀的流入弯月面是防止铸坯产生裂纹的重要条件,保护渣技术也是有效防止板坯产生纵裂的一个重要条件。

另外,钢种含Nb、V、Ti微合金化元素,这些元素裂纹敏感性较强;二冷喷嘴堵塞情况严重,冷却不均匀;结晶器内浸入式水口附近钢水翻腾严重;浸入式水口侧孔变形严重;保护浇注不规范,钢水二次氧化和吸氮等也都是影响纵裂纹产生的原因。

2 结论综上所述,板坯表面纵裂的形成是一个复杂的过程,是多种因素综合作用的结果。

为有效防止板坯表面纵裂,提出如下控制措施。

1)加强设备管理,对在线的结晶器,有存在过烧、镀层脱落、龟裂或凹坑等缺陷的,不再上线使用,返修重镀;加强现场维护质量的验收把关,每次更换结晶器后要保证对弧准确和每次停机后保证调锥度的准确。