汽轮机阀门流量升程曲线的研究进展介绍

- 格式:pdf

- 大小:7.20 MB

- 文档页数:4

安萨尔多AE94.3A燃气轮机控制方式解析发表时间:2019-05-22T11:32:46.297Z 来源:《河南电力》2018年21期作者:张志武[导读] 本文主要研究并分析调节控制系统,其中调节控制系统分为燃油控制系统、IGV控制系统以及主控制系统。

(中电(四会)热电有限责任公司)摘要:安萨尔多AE94.3A燃气轮机在结构设计、燃烧方式、最大出力和联合循环效率等方面越来越受到世界F系列燃气轮机的青睐。

介绍了燃气轮机调节控制系统的划分,并在主控制系统的基础上,分析了安萨尔多AE94.3A燃气轮机调节控制逻辑。

为了控制不同运行阶段的燃烧系统,利用IGV控制系统协调燃料在燃烧过程的空气比。

关键词:安萨尔多AE94.3A;燃气轮机;设计;技术特点随着经济快速的发展,燃气轮机需要达到低污染、高效率的技术,引起大家的关注。

燃气轮机控制系统主要由供电系统、保护系统、顺序控制系统以及调节控制系统等部分组成。

本文主要研究并分析调节控制系统,其中调节控制系统分为燃油控制系统、IGV控制系统以及主控制系统。

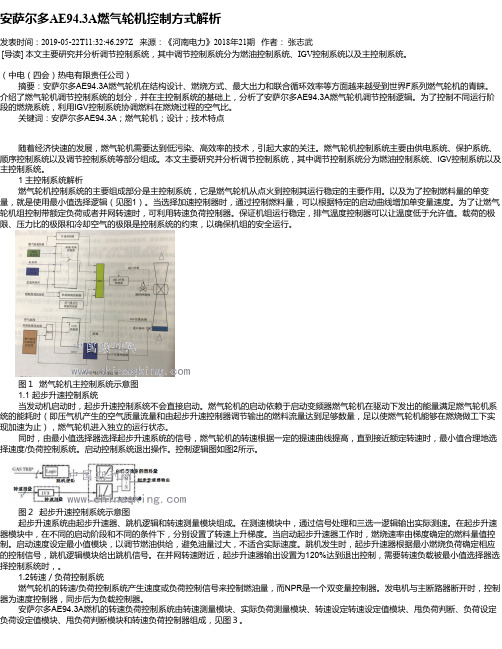

1 主控制系统解析燃气轮机控制系统的主要组成部分是主控制系统,它是燃气轮机从点火到控制其运行稳定的主要作用。

以及为了控制燃料量的单变量,就是使用最小值选择逻辑(见图1)。

当选择加速控制器时,通过控制燃料量,可以根据特定的启动曲线增加单变量速度。

为了让燃气轮机组控制带额定负荷或者并网转速时,可利用转速负荷控制器。

保证机组运行稳定,排气温度控制器可以让温度低于允许值。

载荷的极限、压力比的极限和冷却空气的极限是控制系统的约束,以确保机组的安全运行。

图1燃气轮机主控制系统示意图1.1 起步升速控制系统当发动机启动时,起步升速控制系统不会直接启动。

燃气轮机的启动依赖于启动变频器燃气轮机在驱动下发出的能量满足燃气轮机系统的能耗时(即压气机产生的空气质量流量和由起步升速控制器调节输出的燃料流量达到足够数量,足以使燃气轮机能够在燃烧做工下实现加速为止),燃气轮机进入独立的运行状态。

阀门流量-升程特性曲线智能优化介绍DEH逻辑组态中的阀门流量特性曲线为出厂预设值,而机组经过长时间运行后实际特性会发生偏移,若继续采用预设值不能够精准的反映流量,导致阀门总指令与实际流量线性度较差,影响机组变负荷能力,影响机组安全性、经济性。

对于阀门流量/升程曲线优化,目前受制于两点因素,一、研究成本较高,实验需要进行大量工况的整定测试;二、研究局限性较大,因为实验数据只能在特定工况下分析,但实际运行的工况较为复杂,实验数据需要进行人为修正,则会导致控制精度不够。

由此,本模块构建先进的智能控制算法,分析电厂运行实时监测的汽轮机阀门工况参数以及控制性能参数,优化汽轮机阀门控制特性,实现流量/升程的自动线性矫正,给出切合机组实际情况的阀门流量特性曲线,使机组在阀门切换过程更平稳,负荷扰动更小,增强机组变负荷和一次调频的能力,对提升阀门控制性能,保证机组安全、高效地运行具有重要意义。

阀门流量-升程特性曲线智能优化模块包含以下内容:(1)多工况下汽轮机阀门控制特性分析通过用户提供电厂汽轮机机组运行的历史工况数据以及DEH系统的阀门控制特性参数,进行数据降维,分析多工况下的汽轮机阀门控制特性。

分析界面如图1所示。

图1 模块曲线修正及分析界面(2)多工况下阀门流量/升程曲线优化优化阀门流量/升程控制曲线的线性度,包括单阀、顺序阀的流量/升程曲线矫正、优化,并给出修正建议,其界面如图2所示。

图2 模块修正建议界面(3)阀门流量特性偏差趋势实时监测基于深度学习技术,根据历史运行数据及实时汽轮机参数,实时监测汽轮机阀门流量/升程特性变化,并在阀门流量特性发生一定程度的改变时可发出报警,其界面如图3所示。

图3 阀门流量/升程特性趋势监测界面实施方案如下:(1)DEH逻辑修改在DEH逻辑特定位置加入修正块,其修正参数由本模块计算得出,参考图2。

(2)原始数据分析与模型建立利用中、长期实际电厂运行数据,制定用于电厂汽轮机阀门升程-流量修正DCS数据筛选原则;采用不同的降维压缩方法、聚类分析、动态拟合的方式对筛选数据进行处理,获得最符合实际情况的汽轮机阀门升程-流量特征,并给出初步修正参数。

(如今DEH系统在汽轮机中应用比较普遍,主要是用来启停机组、控制汽轮机的转速与功率等,通过该系统实现了机炉之间的协调控制,大力实现了自动化生产。

但是从实况来看,DEH阀门所产生出来的流量曲线依然会对机组工作造成一定影响。

阀门特性曲线是汽轮机DEH 中一个重要的函数。

如果曲线与阀门实际特性不相符, 将直接影响机组的调节控制。

在机组实际运行过程中, 如出现曲线偏离实际情况, 可以根据机组运行情况进行适当的修改, 从而改善汽轮机DEH 的调节品质, 实现机组的稳定、安全运行。

案例一:江苏某电厂一期工程2 ×600 MW 机组采用N600-24.2/566/566 型超临界、一次中间再热、单轴、三缸、四排汽凝汽式汽轮机。

机炉协调控制策略是锅炉调节机前主蒸汽压力, 汽机调节发电功率。

在机组调整试运后期, 机组投入协调。

在负荷小于550 MW下, 机组能够稳定运行; 当负荷将近600MW时, 机组发电功率、机前压力等参数出现较大波动, 系统处于不稳定状态, 此时机前主蒸汽压力在额定压力24.2 MPa 左右波动, 波动的幅度约为0.8 MPa, 机组发电功率在590~610 MW 波动, 汽机高调门开度在36% ~40%波动, 中调门全开, 锅炉的燃烧系统、配风系统、给水系统等随着机前主蒸汽压力的波动而振荡。

分析系统产生波动的原因, 发现机组发电功率波动幅度在20 MW 左右, 而且波动的速度很快。

初步分析, 问题应该不是由锅炉侧引起的。

为此, 在机组发电功率为600 MW 时, 解除机炉协调控制, 转成汽机跟随模式。

此时, 锅炉的给煤量不变, 如果煤质不发生变化, 则锅炉给水也不会发生变化, 这样可认为锅炉对整个系统的变化基本不会产生影响。

机组转为汽机跟随模式后, 机前主蒸汽压力仍然在24.2 MPa上下波动, 汽机高调门也在37%左右振荡。

由上面的现象可以推定, 机组的波动应该是由汽轮机DEH 引起的。

西屋机型高调门特性与流量曲线优化一、DEH阀门管理程序优化的必要性:随着汽轮发电机组自动化水平的提高,越来越多的机组采用DEH控制器作为汽轮机控制系统。

DEH是数字式控制系统,其核心是采用分散式过程控制器(PC),通过编程组态,实现对汽轮机的控制。

其主要的功能是通过对汽轮机进汽阀门开度的调节,实现汽轮机的转速和负荷控制。

汽轮机的转速和负荷改变,都与进入汽轮机的蒸汽流量有关。

对应当前的转速和负荷所需要的蒸汽流量已经在DEH的其他程序中计算获得,并以“流量指令”的形式输出,一般转速和负荷的改变来自三个方面的因素:1、来自电厂在运行中改变汽机负荷的主观愿望;2、来自AGC的信号,实现电网对汽机负荷的调度;3、来自一次调频,由于电网频率的偏离,要求快速改变负荷,纠正偏离的频率。

DEH中“阀门管理程序”正是根据这个“流量指令”,来计算汽轮机各进汽阀门的开度,在这个开度下,让汽轮机的实际流量与流量指令相一致。

为了兼顾运行的经济性以及启动的合理性,进汽阀门大都有多个阀门组成,数量有4个或6个不等,用调节这些阀门的开度,以喷嘴调节和节流调节两种形式来实现对汽轮机进汽流量的控制。

所谓喷嘴调节,就是将这些阀门按预定的次序逐个开启,来调节流量,通常也称顺序阀控制方式;节流调节就是所有阀门象一个阀门一样,同时开启,来调节流量,通常也称单阀控制方式。

对大容量机组而言,出于运行的考虑,在整个运行期间,既需要使用单阀控制方式也需要顺序阀控制方式。

并要求在不停机的情况下,能对这二种方式进行在线无扰切换。

鉴于上述的要求,需要DEH的“阀门管理程序”实施“管理”。

不管顺序阀控制方式还是单阀控制方式,“阀门管理”程序都要正确地将“流量指令”转换成各个阀门的开度,并必须具备两种控制方式在线切换的功能。

两种控制方式切换前后要做到负荷无扰,切换过程中也应做到负荷波动不允许过大,一般控制在3%范围内。

由于“阀门管理”程序在DEH中起着承上启下的作用。