PCB垂直电镀线深镀能力测试报告

- 格式:doc

- 大小:469.50 KB

- 文档页数:4

深镀能力的研究摘要:结合电镀理论与本公司实际生产情况分析深镀能力的影响因素,指出了电镀设备、电镀液配方和电镀参数是其主要影响因素。

针对我司电镀线的生产实际状况,分别研究电镀药水、纵横比对深镀能力的影响。

实验表明,现有的生产设备、药水有能力生产纵横比达12:1的线路板;对于高纵横比板的通孔,图镀线的化学药水配方有较好的深镀能力,并提出了保证和改善深镀能力的建议和措施。

关键词:电路板,深镀能力,图形电镀,电镀药水,纵横比1.引言现代印制电路板设计要求趋向于精细导线、高密度、多层次、大面积、细孔径、高纵横比发展。

这就对电镀工艺技术特别是图形电镀提出了更高的要求:不仅要求板面镀层均匀,厚度差小,还要保证金属化孔的高质量,使电路板具有优良的物理特性。

金属化孔起着多层印制线路电气互连的作用。

孔壁镀铜层质量是印制板质量的核心,要求镀层有合适的厚度、均匀性和延展性。

对于高纵横比多层板,不仅要求镀层均匀性好,而且要求有高的分散性,即板面镀铜层厚度与孔中心镀铜层厚度差要小。

电镀线的深镀能力大小反映了公司一个重要的生产制程能力,这就是我们研究的主要项目。

目前电镀铜工艺流程为:沉铜→板镀→图形电镀。

沉铜线镀孔铜厚一般为0.2~0.5µm,板镀线镀孔铜厚一般为5~8µm,图形电镀线镀孔铜厚一般大于20µm。

因此我们主要研究图形电镀线的深镀能力。

2.深镀能力影响因素分析从人、机、物、法、环和量等六大环节分析了图形电镀线深镀能力的影响因素,具体归纳如图1所示。

图1 影响深镀能力的因素分析鱼骨图由图1可以看出,影响深镀能力的因素是多方面的,主要取决于机、物、法三方面,也即是镀铜缸的结构、铜缸药水和电镀参数等因素。

(1)镀铜缸结构的影响铜缸的结构设计决定了电力线的宏观分布,而电流的分布情况又是影响深镀能力的最根本因素。

因此,只有当镀铜缸的结构设计合理时,才能得到良好的深镀能力。

镀铜缸的结构设计包括:缸体的大小,阴、阳极之间的距离及面积比,挂架上的夹具分布、夹具的良好等,阴极移动的频率和振幅、震动、打气、循环过滤等各方面,如图2所示。

改变镀液酸铜比和电流密度提高PCB深镀能力朱圣钦 陈世金 陈斐健 张辉已 廖超慧 张胜涛(博敏电子股份有限公司,广东 梅州 514768)(重庆大学化学化工学院,四川 重庆 400044)摘 要 PCB多层板厚度和层数增多,孔径减小,高厚径比孔内镀铜深镀能力有待提高。

文章通过调整目前产线镀液酸铜比来改善溶液的导电性,同时调整电流参数,进而提高深镀能力。

结果表明满足生产品质要求。

关键词 高厚径比;导电性;电流密度;深镀能力中图分类号:TN41 文献标识码:A 文章编号:1009-0096(2018)05-0024-05Improvement of the throwing power of PCB plating bychanging the ratio of acid/copper and current densityZHU Sheng-qin CHEN Shi-jin CHEN Fei-jian ZHANG Hui-ji LIAO Chao-hui ZHANG Sheng-tao Abstract The increase of the PCB multilayer thickness and the number of layers which has a high aspect ratio under the existing conditions leading to the copper plating Throwing Power needs to be improved. This paper improves the conductivity of the solution by adjusting the current copper plating ratio of the production line, and adjusts the current parameters to improve the Throwing Power. The results show it meets the production quality requirements.Key words High Aspect Ratio; Conductivity; Current Density; Throwing Power0 前言随着电子技术的不断发展,对作为电子元器件的载体—印制线路板的要求也越来越高。

PCB垂直电镀线均匀性测试报告联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd. TO:周主任APPR:CC杨经理、刘课长From:王永锋Dai 毗005 06 26Subject:垂直电镀线均匀性测试报告-试验目的测试B线经调整后均匀性是否满足本公司品质要求二、试验参数及方法、步骤1•飞靶两端都夹边料,并靠近板边,将两端钛篮向中间8cm左右2•测量工具:铜厚测试仪CMI7003•测试板规格:620mmx400mm ;板厚1.5mm三、试验结果:联能科技(深圳)有限公司Unimicron Technologv (Shen Zhen] Cojtd ・联能科技(深圳)有限公司Unimicron Technology [Shen Zhen] Cojtd.MAX=23.82 MIN = 18.17 COV2=86.54%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.MAX=22.46 MIN = 17.03 C0V2=86.25%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.AVG=23.21 S=1.17 COV1=5.05%MAX=26.19 MAX=25.28 MIN = 18.99C0V2=85.79%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.MAX=30.34 MIN=23.68 COV2=87.67%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.MAX=26.39 MIN=20.92 COV2=88.44%四、结论调整前均匀性:2•经调整及铜球深度低于液位8-10cm时■ 一次性电镀均匀性比满铜球时电眾要好得多,未减底铜测试均匀性COV1都小于10% • COV2都大于90% ;减底铜后,COV1都小于10%五、下一步试验计划将钛篮上端套上一个105长的胶管并加满铜球进行试板。

线路板水平和垂直电镀随着微电子技术的飞速发展,印制电路板制造向多层化、积层化、功能化和集成化方向迅速的发展。

促使印制电路设计大量采用微小孔、窄间距、细导线进行电路图形的构思和设计,使得印制电路板制造技术难度更高,特别是多层板通孔的纵横比超过5:1及积层板中大量采用的较深的盲孔,使常规的垂直电镀工艺不能满足高质量、高可*性互连孔的技术要求。

其主要原因需从电镀原理关于电流分布状态进行分析,通过实际电镀时发现孔内电流的分布呈现腰鼓形,出现孔内电流分布由孔边到孔中央逐渐降低,致使大量的铜沉积在表面与孔边,无法确保孔中央需铜的部位铜层应达到的标准厚度,有时铜层极薄或无铜层,严重时会造成无可挽回的损失,导致大量的多层板报废。

为解决量产中产品质量问题,目前都从电流及添加剂方面去解决深孔电镀问题。

在高纵横比印制电路板电镀铜工艺中,大多都是在优质的添加剂的辅助作用下,配合适度的空气搅拌和阴极移动,在相对较低的电流密度条件下进行的。

使孔内的电极反应控制区加大,电镀添加剂的作用才能显示出来,再加上阴极移动非常有利于镀液的深镀能力的提高,镀件的极化度加大,镀层电结晶过程中晶核的形成速度与晶粒长大速度相互补偿,从而获得高韧性铜层。

然而当通孔的纵横比继续增大或出现深盲孔的情况下,这两种工艺措施就显得无力,于是产生水平电镀技术。

它是垂直电镀法技术发展的继续,也就是在垂直电镀工艺的基础上发展起来的新颖电镀技术。

这种技术的关键就是应制造出相适应的、相互配套的水平电镀系统,能使高分散能力的镀液,在改进供电方式和其它辅助装置的配合下,显示出比垂直电镀法更为优异的功能作用。

二、水平电镀原理简介水平电镀与垂直电镀方法和原理是相同的,都必须具有阴阳两极,通电后产生电极反应使电解液主成份产生电离,使带电的正离子向电极反应区的负相移动;带电的负离子向电极反应区的正相移动,于是产生金属沉积镀层和放出气体。

因为金属在阴极沉积的过程分为三步:即金属的水化离子向阴极扩散;第二步就是金属水化离子在通过双电层时,逐步脱水,并吸附在阴极的表面上;第三步就是吸附在阴极表面的金属离子接受电子而进入金属晶格中。

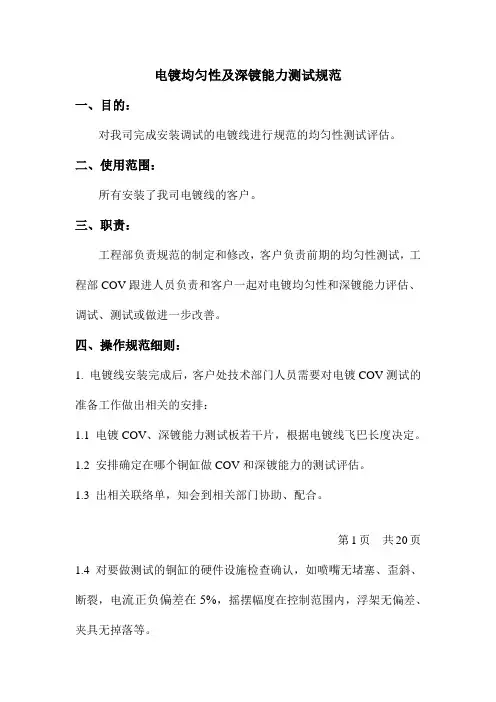

电镀均匀性及深镀能力测试规范一、目的:对我司完成安装调试的电镀线进行规范的均匀性测试评估。

二、使用范围:所有安装了我司电镀线的客户。

三、职责:工程部负责规范的制定和修改,客户负责前期的均匀性测试,工程部COV跟进人员负责和客户一起对电镀均匀性和深镀能力评估、调试、测试或做进一步改善。

四、操作规范细则:1. 电镀线安装完成后,客户处技术部门人员需要对电镀COV测试的准备工作做出相关的安排:1.1 电镀COV、深镀能力测试板若干片,根据电镀线飞巴长度决定。

1.2 安排确定在哪个铜缸做COV和深镀能力的测试评估。

1.3 出相关联络单,知会到相关部门协助、配合。

第1页共20页1.4 对要做测试的铜缸的硬件设施检查确认,如喷嘴无堵塞、歪斜、断裂,电流正负偏差在5%,摇摆幅度在控制范围内,浮架无偏差、夹具无掉落等。

2. 测试程序及条件:2.1 客户处技术部门人员可以先安排对电镀线的COV进行测试,评估我司电镀线的COV分布情况,后续再对电镀铜缸的深镀能力评估测试,测试时同时需要考虑药水的控制范围。

如在合同要求范围内,可以正常验收,如不在合同范围内,即未达到客户的要求范围,我司安排技术服务人员到现场跟进调整解决。

2.2 测试板规格:FR-4 1.6-2.4 mm 18″*24″ H/H 整板基铜偏差< 1um2.3 测试工具Oxford CMI700铜厚测试仪、钳流表、卷尺2.4测试流程COV:开料——标识——磨板——面铜测试——电镀——水洗烘干——面铜测试——数据分析——得出结论。

第2页共20页深镀能力:开料——标识——钻孔——沉铜——电镀——水洗烘干——孔铜测试——数据分析——得出结论。

上板时请按下列方式挂板:(注:面对上板方向从左往右编号。

)图1 挂板标识示意图2.5 电镀参数15ASF*100min(可根据实际生产情况调整)2.6 测试选点COV测试:测量铜厚时,每块板的每面短方向(水平方向)每隔1.6inch,长方向(竖直方向)每隔2.2inch,取一测试点,每面平均分布11*11=121个点,对此121点铜厚进行测试,续点记录相应测试点的铜厚数据。

项目Item:FMEA编号FMEA No.:类型Type:关键日期Key Date:过程责任Responsibility:修订日期Modify Date:核心小组core team:采取的措施action adoptedS O D R PN 7药水浓度偏低solutionconcentration istoo low 2每班分析一次chemical analysis everyshift化验室取样分析sample solution and analyze570无none7除油时间过短The cleaning time wastoo short2程式时间自动控制Autocontrolled byprogram自动控制浸缸时间Automatic control of cylinder immersion time228无none7温度偏低temperature is too low 2自动控制温度auto temperature control 自动控制温度temperatureauto control228无none7除油时间过长The cleaning time wastoo long2程式时间自动控制Autocontrolled byprogram自动控制浸缸时间Automatic control of cylinder immersion time228无none编制日期Pepare date: 2015-04-20编制Prepareby:PCB/内容版本content Version:B2不可探测度DR P N整板电镀panel plating2019/4/16工厂批准plant approval :Potential Failure Mode and Effect Analysis过程潜在失效模式及后果分析(PFMEA)双面板/多层板double-side/multi-layers PCBFMEA-PPTH-01审批Approvalby:措施结果action result1.如果客户有指定产品及过程特性符号,按客户要求标识;2.客户没有指定,则按如公司规定标识。

深镀能力的研究摘要:结合电镀理论与本公司实际生产情况分析深镀能力的影响因素,指出了电镀设备、电镀液配方和电镀参数是其主要影响因素。

针对我司电镀线的生产实际状况,分别研究电镀药水、纵横比对深镀能力的影响。

实验表明,现有的生产设备、药水有能力生产纵横比达12:1的线路板;对于高纵横比板的通孔,图镀线的化学药水配方有较好的深镀能力,并提出了保证和改善深镀能力的建议和措施。

关键词:电路板,深镀能力,图形电镀,电镀药水,纵横比1.引言现代印制电路板设计要求趋向于精细导线、高密度、多层次、大面积、细孔径、高纵横比发展。

这就对电镀工艺技术特别是图形电镀提出了更高的要求:不仅要求板面镀层均匀,厚度差小,还要保证金属化孔的高质量,使电路板具有优良的物理特性。

金属化孔起着多层印制线路电气互连的作用。

孔壁镀铜层质量是印制板质量的核心,要求镀层有合适的厚度、均匀性和延展性。

对于高纵横比多层板,不仅要求镀层均匀性好,而且要求有高的分散性,即板面镀铜层厚度与孔中心镀铜层厚度差要小。

电镀线的深镀能力大小反映了公司一个重要的生产制程能力,这就是我们研究的主要项目。

目前电镀铜工艺流程为:沉铜→板镀→图形电镀。

沉铜线镀孔铜厚一般为0.2~0.5µm,板镀线镀孔铜厚一般为5~8µm,图形电镀线镀孔铜厚一般大于20µm。

因此我们主要研究图形电镀线的深镀能力。

2.深镀能力影响因素分析从人、机、物、法、环和量等六大环节分析了图形电镀线深镀能力的影响因素,具体归纳如图1所示。

图1 影响深镀能力的因素分析鱼骨图由图1可以看出,影响深镀能力的因素是多方面的,主要取决于机、物、法三方面,也即是镀铜缸的结构、铜缸药水和电镀参数等因素。

(1)镀铜缸结构的影响铜缸的结构设计决定了电力线的宏观分布,而电流的分布情况又是影响深镀能力的最根本因素。

因此,只有当镀铜缸的结构设计合理时,才能得到良好的深镀能力。

镀铜缸的结构设计包括:缸体的大小,阴、阳极之间的距离及面积比,挂架上的夹具分布、夹具的良好等,阴极移动的频率和振幅、震动、打气、循环过滤等各方面,如图2所示。