电镀测试报告

- 格式:doc

- 大小:41.50 KB

- 文档页数:2

电镀检测报告

报告编号:XXXXXX

检测日期:20XX年X月X日

检测单位:XXX检测中心

受检单位:XXXX有限公司

检测项目:电镀层厚度、附着力、耐蚀性、表面质量、硬度等相关检测

检测结果:

1. 电镀层厚度检测结果如下表:

编号测量部位电镀层厚度(μm)

1 样品A 中心部位 25

3 样品B 中心部位 28

4 样品B 边缘部位 23

2. 附着力检测结果如下表:

编号测试方法检测部位结果

1 跨刀法样品A 中心部位 100%

2 样品A 边缘部位 95%

3 样品B 中心部位 98%

4 样品B 边缘部位 90%

3. 耐蚀性检测结果如下表:

编号测试方法检测部位腐蚀等级1 盐雾试验样品A 中心部位 7级

3 样品B 中心部位 8级

4 样品B 边缘部位 5级

4. 表面质量检测结果如下表:编号检测项检测部位结果

1 水洗性样品A 中心部位合格

2 样品A 边缘部位合格

3 样品B 中心部位合格

4 样品B 边缘部位合格

5. 硬度检测结果如下表:

编号测量部位硬度

1 样品A 中心部位 280

3 样品B 中心部位 290

4 样品B 边缘部位 275

综上所述,本次电镀检测结果表明,受检样品的电镀层厚度、附着力、耐蚀性、表面质量、硬度等检测均符合相关标准要求。

建议受检单位继续加强对电镀层的日常检测和维护管理,确保产品的质量和性能,提高市场竞争力。

检测人员:

签名:

日期:。

电镀分析报告1. 背景介绍电镀是一种将金属沉积在导电表面的化学过程,常用于增加金属表面的耐腐蚀性、美观性和导电性。

本报告旨在对电镀过程进行分析,以提供关于电镀工艺的详细了解和改进建议。

2. 实验设计为了进行电镀分析,我们设计了以下实验步骤:2.1 样品准备我们选择了一块铜材作为电镀的样品。

在进行电镀之前,我们需要确保样品表面的干净和光滑。

通过使用砂纸和酒精清洗,我们成功地去除了表面的污垢和杂质。

2.2 电镀设备我们使用了一台基于电化学原理的电镀设备。

这个设备包括一个阳极和阴极,以及一个含有金属离子溶液的电解槽。

阳极是我们希望镀在样品上的金属,而阴极则是一个导电材料。

2.3 电镀过程在此实验中,我们选择了银作为电镀的金属。

为了开始电镀过程,我们首先将阳极(含有银离子的金属棒)和阴极(清洗过的铜材)分别连接到电镀设备的适当位置。

然后,我们将电解槽中的金属离子溶液填充到适当的水平。

2.4 电流密度控制为了控制电镀的速率和均匀性,我们需要确定合适的电流密度。

通过调整电源设置,我们确保了适当的电流密度,并记录了该值。

2.5 电镀时间为了研究电镀时间对镀层质量的影响,我们进行了多个实验,每个实验在不同的时间段内进行电镀。

我们测试了不同的电镀时间,并记录了每个电镀时间下的表面银层厚度。

3. 结果分析3.1 表面银层厚度与电镀时间关系通过测量不同电镀时间下的表面银层厚度,我们得到了以下结果:(数值数据表格)从实验数据中可以看出,随着电镀时间的增加,表面银层的厚度也逐渐增加。

这是因为随着时间的推移,在电流的作用下,银离子逐渐沉积在铜材表面,形成一个均匀的银镀层。

3.2 电流密度对电镀效果的影响我们还研究了不同电流密度下的电镀效果。

通过调整电流密度,我们得到了不同电流密度下的表面银层厚度。

结果显示,较高的电流密度会导致更快的电镀速率,但可能会降低镀层的均匀性。

4. 改进建议基于我们的实验结果和分析,我们提出以下改进建议,以优化电镀过程:4.1 控制电流密度根据我们的实验结果,适当控制电流密度可以实现更好的电镀效果。

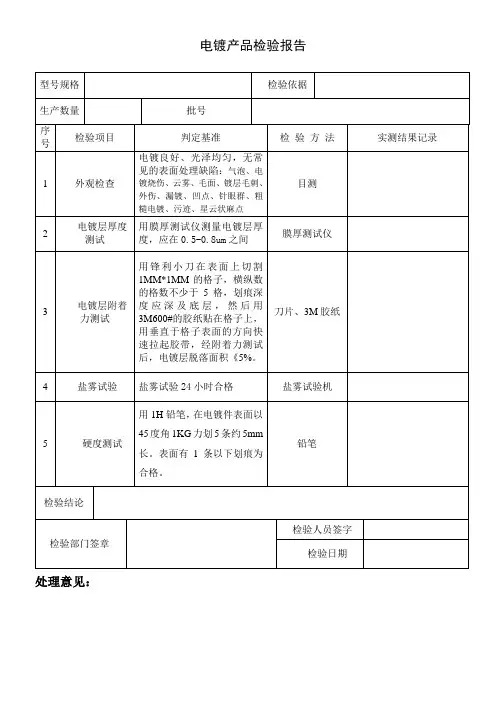

电镀质检报告模板1. 引言本报告旨在对电镀产品的质量进行检测和评估,以确定其是否符合相关标准和要求。

电镀是一种重要的表面处理方式,能够提高产品的外观和耐腐蚀性能。

质检过程将涉及外观、厚度、粘附力等关键指标的测试,并根据结果提出相应的建议和改进措施。

2. 质检方法2.1 外观检测使用肉眼观察和放大镜,对电镀产品的外观进行检测。

主要检查以下方面:- 表面光洁度:检查表面是否有明显的划痕、斑点或不均匀等问题。

- 颜色一致性:检查整个电镀层的颜色是否均匀一致。

- 气泡和凹陷:检查电镀层中是否存在气泡、凹陷等缺陷。

- 边缘和角落的覆盖度:检查电镀层是否能够均匀覆盖产品的边缘和角落。

2.2 厚度测量使用金属厚度测量仪仪器,对电镀层的厚度进行测量。

确保电镀层厚度满足要求,以提供足够的耐腐蚀性。

测量时应选择多个点位进行测试,并计算平均值。

2.3 粘附力测试使用粘附力测试仪,对电镀层的粘附强度进行测试。

该测试可以评估电镀层与基材之间的结合力,并判断其是否会出现脱落或剥落的情况。

测试时应选择适当的试验方法和参数,以确保结果的准确性。

3. 检测结果与评价3.1 外观检测结果根据外观检测的结果,将电镀产品的外观评价为“良好”、“一般”或“差”。

详细描述外观问题的性质和程度,并提供相应的照片或示意图。

3.2 厚度测量结果将测量得到的电镀层厚度与要求的标准进行比较。

如果厚度符合要求,则评价为“合格”。

如果有偏差,则详细说明偏差的原因和对产品质量的影响。

3.3 粘附力测试结果根据粘附力测试的结果,将电镀层的粘附力评价为“良好”、“一般”或“差”。

描述测试过程中出现的情况,并提供相应的数据和图表。

4. 改进建议和措施根据检测结果,提出相应的改进建议和措施以提高产品质量。

建议可能包括优化生产工艺、调整电镀参数、增加质量控制措施等,以纠正存在的问题和缺陷。

5. 结论根据对电镀产品的质检过程和结果分析,得出结论:- 若产品的外观、厚度和粘附力等指标符合要求,则评价为“合格”。

电镀类盐雾测试报告测试单位:XXXX电镀厂测试日期:XXXX年XX月XX日1.测试目的本次测试旨在评估电镀类产品在盐雾环境下的耐腐蚀性能,为产品设计和生产提供参考依据。

2.测试方法采用国际通用的盐雾测试方法进行测试。

将待测试的电镀类产品置于恒温恒湿的盐雾室内,以5%浓度的氯化钠溶液喷雾形成盐雾环境。

测试时从产品表面至少距离10cm的位置喷洒盐水,每隔2小时喷洒一次,连续测试72小时。

3.测试样品选取了公司主要生产的镀铬产品作为测试样品,共计5种不同型号的产品。

4.测试结果根据测试条件,对样品进行72小时的盐雾测试。

测试结束后,对样品检测其表面的腐蚀情况。

4.1结果统计测试过程中,样品表面出现的腐蚀情况如下:样品1:腐蚀程度较轻微,仅有少量氧化斑点样品2:腐蚀程度轻微,仅有局部氧化现象样品3:腐蚀程度较重,表面出现明显的锈蚀样品4:表面无腐蚀现象样品5:腐蚀程度严重,明显的锈蚀和脱落现象4.2结果分析根据测试结果,可以得出以下结论:-样品1和样品2在盐雾环境下具有较好的耐腐蚀性能,表明产品的电镀层质量较高。

可以考虑将样品1和样品2作为标准样品,供未来生产参考。

-样品3经过盐雾测试后出现明显的锈蚀,表明产品的电镀层存在较大的腐蚀缺陷,需要对该产品的生产工艺和材料进行优化和改进。

-样品4在盐雾环境下没有出现腐蚀现象,说明电镀层的质量和耐腐蚀性能较好。

-样品5的腐蚀程度严重,表明该产品的电镀层存在明显的腐蚀问题,需要对其进行重新设计和改进。

5.结论与建议根据测试结果,我们得出以下结论与建议:-样品1、样品2和样品4的电镀层质量较高,具有良好的耐腐蚀性能,可以作为公司未来产品质量的基准。

-针对样品3和样品5的腐蚀问题,建议在生产工艺中加强电镀处理的过程控制,提高电镀层的质量,以提升产品的耐腐蚀性能。

-建议在产品设计阶段,注重选择和优化电镀材料,以提高产品的耐腐蚀性能。

-建议定期进行盐雾测试,对产品的耐腐蚀性能进行评估和监控,及时发现和解决问题,提高产品质量和可靠性。

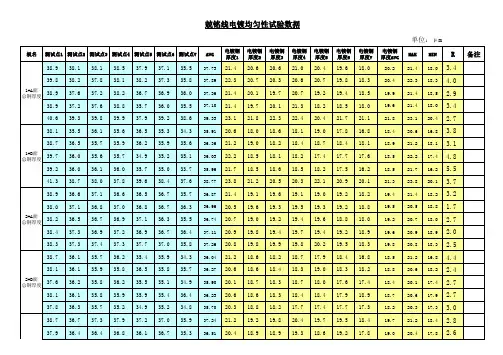

PCB垂直电镀线均匀性测试报告联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd. TO:周主任APPR:CC杨经理、刘课长From:王永锋Dai 毗005 06 26Subject:垂直电镀线均匀性测试报告-试验目的测试B线经调整后均匀性是否满足本公司品质要求二、试验参数及方法、步骤1•飞靶两端都夹边料,并靠近板边,将两端钛篮向中间8cm左右2•测量工具:铜厚测试仪CMI7003•测试板规格:620mmx400mm ;板厚1.5mm三、试验结果:联能科技(深圳)有限公司Unimicron Technologv (Shen Zhen] Cojtd ・联能科技(深圳)有限公司Unimicron Technology [Shen Zhen] Cojtd.MAX=23.82 MIN = 18.17 COV2=86.54%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.MAX=22.46 MIN = 17.03 C0V2=86.25%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.AVG=23.21 S=1.17 COV1=5.05%MAX=26.19 MAX=25.28 MIN = 18.99C0V2=85.79%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.MAX=30.34 MIN=23.68 COV2=87.67%联能科技(深圳)有限公司Unimicron Technology (Shen Zhen] Cojtd.MAX=26.39 MIN=20.92 COV2=88.44%四、结论调整前均匀性:2•经调整及铜球深度低于液位8-10cm时■ 一次性电镀均匀性比满铜球时电眾要好得多,未减底铜测试均匀性COV1都小于10% • COV2都大于90% ;减底铜后,COV1都小于10%五、下一步试验计划将钛篮上端套上一个105长的胶管并加满铜球进行试板。

目的:为排除各种原因特进行特对我司电镀铜均匀性进行测试,以期找出原因加以改善.

测试条件:

1、开料大小: 18〞×22″ 板厚 1.5mm

2、挂板方法:5块板如图分别挂于飞巴上,并做记号(1、2、

3、

4、5)。

3、取点位置:横向分别在距板边1cm、2 inch、5inch、 7.5inch 10 inch处对称取点。

纵向分别在距板边1cm、4.5inch、9inch处对称取点。

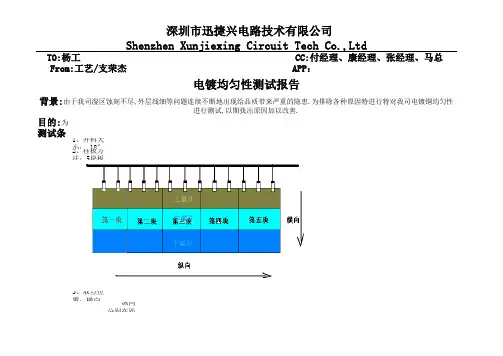

TO:杨工

CC:付经理、康经理、张经理、马总 APP:

From:工艺/支荣杰 深圳市迅捷兴电路技术有限公司

Shenzhen Xunjiexing Circuit Tech Co.,Ltd

电镀均匀性测试报告

背景:由于我司湿区蚀刻不尽,外层线细等问题连续不断地出现给品质带来严重的隐患.为排除各种原因特进行特对我司电镀铜均匀性

进行测试,以期找出原因加以改善.

总结: 1、3个铜缸均未达到≥85%的要求。

2、3个铜缸铜厚纵向分布趋于平衡,分布比较均匀。

3、3个铜缸铜厚从上至下横向分布成弧形,上下偏薄中间偏厚是致使电镀均匀性不能达到要求的根本原因。

建议改善方法:

1、为改善上部份铜厚偏薄建议改造阳极挡板,使用数控打孔挡板增加上部铜厚。

2、为改善下部分铜厚,建议更换目前使用之浮架改采用子母浮架以平衡下部分铜厚。

电镀测试报告模板引言该报告旨在对进行电镀过程中材料的测试及结果进行整理与报告,以便于材料的生产与质量管理。

本报告分为硬度、耐蚀试验及拉力测试三个部分,以下是测试结果。

硬度测试结果在进行电镀过程中,我们对镀层的硬度进行了测试,测试数据如下:测试点压痕直径(mm)硬度1 3.16 2112 3.20 2093 3.23 2064 3.19 208从测试结果来看,在进行电镀过程后,材料的硬度有所提高,镀层硬度约在206 ~ 211 之间。

从硬度测试结果可以看出,在进行电镀后,镀层的硬度有所提高,符合我们的要求。

耐蚀试验结果在进行电镀过程中,我们对镀层的耐腐蚀属性进行了测试,测试数据如下:测试点腐蚀性质观察情况1 酸性环境无锈蚀2 高温环境无锈蚀3 高盐水浸泡无锈蚀4 化学溶液浸泡无锈蚀从测试结果来看,在进行电镀过程后,材料的腐蚀性质得到了有效的提高,镀层几乎未受到腐蚀。

从耐腐蚀性测试结果可以看出,在进行电镀后,镀层的耐蚀性已经得到了一定的提高,符合我们的要求。

拉力测试结果在进行电镀过程中,我们对镀层的拉力进行了测试,测试数据如下:测试点拉力(N)1 30502 31303 30404 3000从测试结果来看,在进行电镀过程后,材料的拉力有所改善,镀层的拉力约在3000 ~ 3130 之间。

从拉力测试结果可以看出,在进行电镀后,镀层的拉力有所提高,符合我们的要求。

结论通过以上测试结果可以总结出:1.镀层的硬度得到了一定的提高,约在 206 ~ 211 之间;2.镀层的耐蚀性得到了有效的提高,基本上未受到腐蚀;3.镀层的拉力有所提高,约在 3000 ~ 3130 之间。

以上测试结果表明,通过电镀过程后,处理后的材料能够满足我们的质量要求,可以用于下一步的生产流程中。

本测试报告仅针对所测试的材料,不能代表所有材料。

电镀产品腐蚀测试报告1. 引言电镀是一种常见的表面处理方法,通过在金属表面覆盖一层金属薄膜,以提高材料的耐腐蚀性和美观性。

然而,电镀膜的质量可能会受到许多因素的影响,在使用过程中可能出现腐蚀的问题。

本测试旨在评估不同材料的电镀膜的耐腐蚀性能,为电镀产品的质量控制和改进提供依据。

2. 测试方法2.1 实验材料本次测试使用了三种常见的电镀材料作为测试样品:1. 镀锌钢板(G)2. 镀铬钢板(C)3. 镀铜钢板(B)2.2 腐蚀测试方法使用盐雾测试法进行腐蚀测试。

具体步骤如下:1. 将每种材料的样品切割成大小相同的试片。

2. 清洁试片表面以确保无任何污垢和油渍。

3. 将试片放置于盐雾测试仪中,保持恒定的温度和湿度。

4. 进行连续的盐雾喷洒,时间为96小时。

5. 在测试结束后,从测试仪中取出试片并观察其表面状态。

3. 实验结果3.1 观察结果经过盐雾测试后,我们观察到以下现象:1. 镀锌钢板(G):试片表面出现了少量细小的白色点状腐蚀痕迹,并且有些地方出现了膜层脱落的现象。

2. 镀铬钢板(C):试片表面几乎没有出现明显的腐蚀痕迹,镀铬膜完好无损。

3. 镀铜钢板(B):试片表面出现了一些蓝色氧化痕迹,并且部分膜层脱落。

3.2 结果分析根据观察结果,我们可以得出以下结论:1. 镀锌钢板(G)的腐蚀性能较差,容易在盐雾环境下出现腐蚀和脱落现象,其耐腐蚀性能需要改进。

2. 镀铬钢板(C)具有较强的耐腐蚀性能,盐雾环境对其几乎没有影响,是一种优秀的电镀材料。

3. 镀铜钢板(B)的腐蚀性能一般,虽然不如镀铬钢板,但仍然能够在一定程度上抵抗腐蚀。

4. 结论与建议基于测试结果,我们得出以下结论与建议:1. 针对镀锌钢板(G),建议对其电镀工艺进行优化,以提高其耐腐蚀性能,并加强膜层与基材的结合,减少膜层脱落的问题。

2. 镀铬钢板(C)是一种优秀的电镀材料,其耐腐蚀性能优异,建议继续使用和推广。

3. 镀铜钢板(B)的腐蚀性能需要进一步改进,可以尝试调整电镀工艺以增强其抗氧化和抗腐蚀的能力。

检测报告检测编号:706-2309/12订单编号:3054661货品名称:镀鉻衣架材料:材质和处理状态不明要求:无拉伸测试(按照DIN EN ISO 6892-1:2009B)光谱分析请参考附件中的单值。

微观构造检查样品A:镀鉻层厚:14微米部分镀层附着性良好,外围近一半镀层脱落构造:铁氧体和碳化铁物,含碳量较少样品B:镀鉻层厚:15-18微米镀层附着性很好构造:铁氧体和凝结的碳化铁物,含碳量较少。

请参考附件的图片文件地点:时间:19.07.2012文件2 706-2309-12 Spektral 光谱17.07.2012 06:42:20方法:Fe-10结论:浇筑铁溶液较少,需浓缩铁元素检测编号:706-2309-12 样品编号:A 质量:专业操作员:Schucht表格中C Si Mn P S Cr Ni Mo 等缩写为化学元素符号。

第二页方法:Fe-10结论:浇筑铁溶液较少,需浓缩铁元素检测编号:706-2309-12 样品编号:B 质量:专业操作员:Schucht表格中C Si Mn P S Cr Ni Mo 等缩写为化学元素符号。

文件3 706-2309-12mi样品A镀铬层厚度=14微米部分镀层附着性良好200:1图1样品A约40%的表面镀层附着性不够好200:1图2样品A构成: 铁氧体和碳化铁物,含碳量及其少200:1图3样品B镀铬层厚度=15-18微米镀层附着性好200:1图4样品B构成: 铁氧体和凝结的碳化铁物,含碳量较少。

200:1图5。

电镀镍金药水试用报告范文英文回答:Nickel plating solution trial report.Introduction:I recently had the opportunity to try out a nickel plating solution, and I would like to share my experience with you. Nickel plating is a popular method used to provide a protective and decorative coating to various objects, such as jewelry, automotive parts, and household items. It offers excellent corrosion resistance and enhances the appearance of the plated item.Trial process:To conduct the trial, I prepared a small test piece made of copper and thoroughly cleaned it to ensure proper adhesion of the nickel plating. I then followed theinstructions provided with the solution to prepare the bath. The solution was easy to mix and had a pleasant odor. I carefully immersed the test piece into the bath and connected it to the power supply for the electroplating process.Results:The nickel plating process went smoothly, and I was impressed with the results. The test piece came out with a bright and even nickel coating, giving it a professionaland polished look. The plating adhered well to the surface and showed no signs of peeling or flaking. I also noticed that the plated item had a smooth texture and felt durableto the touch.Advantages:One of the main advantages of using this nickel plating solution is its versatility. It can be used on a wide range of materials, including metals like copper, brass, and steel. This makes it suitable for various applications,from decorative purposes to industrial uses. Additionally, the nickel plating provides excellent corrosion resistance, ensuring the longevity of the plated item. It also offers good wear resistance, making it suitable for objects that undergo frequent use or handling.Another advantage is the ease of use. The solution was simple to prepare and the plating process itself was straightforward. The instructions provided clear guidance, and I did not encounter any difficulties during the trial. This makes it suitable for both beginners and experienced users alike.Furthermore, the nickel plating solution is cost-effective. It allows for a thin and uniform coating, minimizing material waste and reducing overall costs. The solution also has a long shelf life, ensuring that it can be stored and used for future projects without any degradation in quality.Conclusion:In conclusion, my trial experience with the nickel plating solution was highly positive. The solution provided excellent results, offering a bright and durable nickel coating. Its versatility, ease of use, and cost-effectiveness make it a great choice for various applications. Whether you are a hobbyist or a professional, this nickel plating solution is worth considering for your plating needs.中文回答:电镀镍金药水试用报告。