插床机构综合

- 格式:ppt

- 大小:3.46 MB

- 文档页数:61

插床机构设计

设计的总体概述:

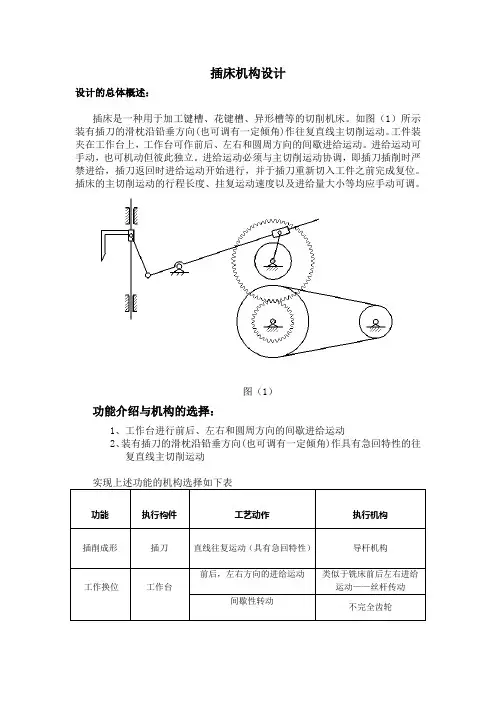

插床是一种用于加工键槽、花键槽、异形槽等的切削机床。

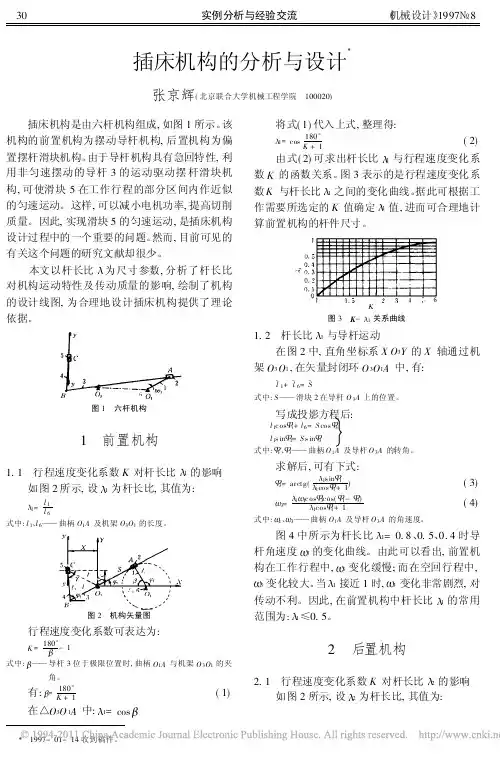

如图(1)所示装有插刀的滑枕沿铅垂方向(也可调有一定倾角)作往复直线主切削运动。

工件装夹在工作台上,工作台可作前后、左右和圆周方向的间歇进给运动。

进给运动可手动,也可机动但彼此独立。

进给运动必须与主切削运动协调,即插刀插削时严禁进给,插刀返回时进给运动开始进行,并于插刀重新切入工件之前完成复位。

插床的主切削运动的行程长度、拄复运动速度以及进给量大小等均应手动可调。

图(1)

功能介绍与机构的选择:

1、工作台进行前后、左右和圆周方向的间歇进给运动

2、装有插刀的滑枕沿铅垂方向(也可调有一定倾角)作具有急回特性的往

复直线主切削运动

如下是整体的结构件图,由于画图能力有限,无法完整画出工作台的完整图,图中画出了不完全齿轮的示意图,而至于工作台左右前后进给运动的丝杆传动没能画出来。

插床六杆机构的运动学和动力学分析叶素娣1,2,徐敬华1【摘要】摘要:建立插床六杆机构的矢量模型,采用matlab/simulink微分模块建立仿真框图,设置合理的初始条件,将运动结果可视化,获得插刀的位移、速度、加速度曲线.调整构件的相对长度,得到不同的运动曲线,从而实现机构设计的快速性.在计及摩擦力时,通过作摩擦圆和判断相对角速度的方法分析机构的受力情况.根据摩擦总反力始终与摩擦圆相切,并对铰链中心所形成的力矩方向与相对角速度相反的原理,确定各个构件所受的摩擦总反力,最终将惯性力作用在相应的构件上.应用达朗贝尔原理进行动态静力分析,得出主动件上平衡力矩随时间变化的规律.【期刊名称】安徽工程大学学报【年(卷),期】2014(000)004【总页数】5【关键词】关键词:插床六杆机构;运动学;微分模块法;动力学普通插床是利用插刀的往复运动插削键槽和型孔的机床,特别适用于加工不通孔或有障碍台肩的内孔键槽.插床工作时,滑枕带着刀架作上下往复的主运动,装有工件的圆工作台利用上、下滑座作纵向、横向和回转进给运动.插床六杆机构即为作主运动的机构,是以双曲柄机构为基础扩展而成的,由若干构件和低副组成,可以实现预期的运动规律及位置、轨迹等要求,与插刀相连,实现切削主运动.机构运动分析是在已知各构件尺度的前提下,分析某一构件随原动件的运动规律,也可通过调整构件的相对尺度达到改变运动规律的目的.机构运动分析常将实际问题提炼出数学模型,依据数学中的函数逼近、复数、矩阵等理论,利用计算机技术解决复杂的工程计算.文献[1]~[7]介绍了用PRO /E、MATLAB SIMULINK构建曲柄导杆机构、曲柄摇杆机构、曲柄滑块机构等平面机构的仿真模型,进行运动学或动力学分析.文献[8]运用MATLAB/SIMULINK软件对颚式破碎机进行动态静力学分析,并用plot绘图命令绘制各个构件在x、y方向上所受的约束反力以及平衡力矩M随时间变化的仿真曲线.文献[9]运用MATLAB/SIMULINK软件对插床导杆机构进行运动学分析和动力学分析,并将分析结果可视化.文献[10]运用MATLAB/SIMULINK软件对牛头刨床导杆机构进行了运动学和动力学分析,并通过仿真直观地揭示了机构的运动规律和各构件受力情况.上述文献均未考虑各构件之间,在运动副上所受的摩擦力对机构静力分析的影响,而静力分析对计算机构各零件的强度、确定机械效率以及机械正常工作时所需的驱动力矩等具有非常重要的作用.本文首先抽象出插床六杆机构的矢量模型,并建立数学模型.使用matlab/Simulink中的微分模块对插床的插刀进行运动仿真,描绘插刀的位移、速度、加速度曲线,结合可视化手段,直观地表达插刀的运动规律;提出计及摩擦时的机构动态静力分析,借助摩擦圆和相对角速度的转向,获得各构件的受力方向,根据各构件静力平衡的特点,联立方程,在已知工作阻力的前提下确定主动件上所能克服的等效阻力矩.1 建立插床六杆机构的矢量模型插床六杆机构如图1所示.ABCD为双曲柄机构,主动件AB和从动件CD作整周运动,BC为连杆;DST为曲柄滑块机构,滑块T即为插刀,ADT为机架.建立图1所示的直角坐标系,机构中各构件都用一个位移矢量表示,位移矢量的大小即构件的长度,矢量与x轴正向间的夹角即构件的夹角(逆时针为正).根据复数矢量法,将双曲柄机构ABCD、曲柄滑块机构DST看成封闭矢量多边形,得到:式(1)、式(2)中各矢量分别向X,Y轴投影,得到投影方程为:2 用微分模块法建立插床六杆机构仿真模型在式(3)中,令,求解式(3)可得到:对式(3)求导,得到各构件的速度公式:对式(5)求导,得到各构件的加速度公式:编写matlab程序myfun_weifen,该函数的输入参量是θ1,输出参量是组成的向量.利用simulink中的demux模块对位移求一阶导数得到速度,对速度求一阶导数得到加速度α2、,实现这个过程需要8个微分模块,如图2所示.设六杆机构中l 1=90 mm,l 2=120 mm,l 3=140 mm,l 4=200 mm,l 0=60 mm,主动曲柄的角速度设为ω1=1 rad/s,仿真的初始条件如表1所示.为了观察插刀的运动规律,在图2模型的相应位置分别安装示波器,从而实现计算结果的可视化.插刀的位移、速度与加速度曲线分别如图3、图4和图5所示.由图3可知,插刀的行程约230 mm,工作行程用时约4.1 s,而返回行程仅用约2.1 s,说明插刀的运动具有急回现象.由图4和图5可知,插刀的工作行程中速度平稳上升,基本采用等加速度运动规律,而在返回行程的初始阶段采用匀加速运动,随后又急剧减小,导致加速度有较大的峰值,说明此时构件受到较大的惯性力的冲击,这为今后类似机构的优化设计提供改进方向.3 计及摩擦力时的机构动态静力分析机构各构件间通过运动副进行力的传递,且机构中的摩擦存在于各运动副之中,在计及摩擦的机构静力分析时,首要研究并确定各运动副中摩擦总反力的大小和正确的方向.考虑摩擦时机构的受力分析如图6所示.由图6可知,刀架5上作用有工作阻力F,假设F max=1 000 N,构件5和6之间形成移动副,设摩擦系数f=0.1,则摩擦角φ=atctan f,其他各构件间形成转动副且为大小相同的销钉,设销钉半径r=10 mm,当量摩擦系数为f v,则摩擦圆半径ρ=f vr.F ij表示第j个构件受到第i个构件的摩擦总反力,方向与摩擦圆相切,指向与相对角速度的转向相反.设m i为第i个构件的质量,F i为作用在第i个构件上的惯性力,M i为第i个构件上的惯性力矩,J i为第i个构件绕其质心Si的转动惯量,则有下式成立:作平面运动的构件2、3、4的绝对速度为构件上某点的速度与质心对该点的相对速度之和,求导得到构件2、3、4的质心加速度方程:在列各构件的平衡方程时,将摩擦总反力作如下处理:根据力的平移定理,将其移至铰链中心并添加一对力偶,力偶的大小为原力与摩擦圆半径乘积.对构件1,根据图6a,列出动态静力平衡方程:对构件2,根据图6b,列出动态静力平衡方程:对构件3,根据图6c,列出动态静力平衡方程:对构件4,根据图6d,列出动态静力平衡方程:对构件5,根据图6e,列出动态静力平衡方程:将式(9)~式(13)共14个方程整理成以运动副反力和平衡力矩M q为未知量的线性方程组,并写成矩阵形式AF R=B.其中,A为未知力系数矩阵,F R为未知力矩阵,B为已知力矩阵.编写matlab程序myfun_mq,将myfun_mq嵌入到仿真模型中(见图2仿真模型的右边).通过plot将M q的变化规律可视化,如图7所示.由图7可知,M q以6.28 s为周期变化,由于返回行程时工作阻力F=0 N,故在相应时间间隔中M q仅用于克服摩擦力矩,取值较小;M q的最大值约为110 Nm,出现在工作行程中间.4 结论用matlab/simulink中微分模块对插床六杆机构中刀架的位移、速度、加速度进行仿真分析,将刀架的运动规律可视化.提出在计及摩擦时的机构动态静力分析方法,借助摩擦圆和相对角速度的转向得到各构件上摩擦总反力的大致方向.将惯性力施加其上,通过力和力矩平衡方程的矩阵形式,编写matlab程序并嵌入至仿真模型图中.运行后得到计及摩擦时主动件上的平衡力矩随时间变化的规律.该模型还可用于计算各构件运动副中的摩擦总反力的大小.参考文献:[1]王增胜,朱煜钰,孔令云.曲柄摇杆机构的运动与仿真[J].机械工程与自动化,2014,182(1):74-76.[2]王勇,宋德朝.基于Matlab/Simulink的四杆机构连杆点轨迹仿真[J].机械研究与应用,2007,20(3):98-100.[3]杨自栋.基于MATLAB/Simulink的单缸发动机动态仿真[J].农业装备与车辆工程,2006,174(1):21-24.[4]林水雄,余伟铬,刘峰.基于MATLAB及Pro/E对曲柄导杆滑块组合机构的仿真[J].机械设计与制造,2009(3):86-88.[5]崔利杰,龚小平.基于MATLAB运动仿真的平面多连杆机构优化设计[J].机械设计与制造,2007(2):40-42.[6]方坤礼,宋晓华.基于MATLAB/SIMULINK的机构运动仿真分析[J].现代机械,2009(3):54-56.[7]董玉红,张立勋.基于MATLAB/Smi u link的机床进给传动系统建模仿真[J].机床与液压,2005(3):74-76.[8]魏艳,容幸福,郝兴明,等.基于MATLAB/Simulink的颚式破碎机动力学分析[J].煤矿机械,2013,34(4):117-118.[9]杨启佳,徐承妍,李滨城.基于MATLAB/SIMULINK的插床导杆机构运动学和动力学分析[J].煤矿机械,2011,32(2):98-100.[10]钱文婷,徐承妍,李滨城.基于MATLAB/SIMULINK的牛头刨床导杆机构运动学及动力学分析[J].制造业自动化,2011,33(2):104-107.基金项目:国家自然科学基金青年-面上连续基金资助项目(51005204;51375012),浙江省自然科学基金资助项目(Y13E050014)book=166,ebook=166。

六杆插床机构设计个人总结

我们需要了解六杆插床机构的基本原理。

它由六根杆组成,每根杆都可以绕着一个固定点旋转。

当杆的长度不同时,它们可以实现不同的运动。

例如,当所有杆都在同一平面内时,它们可以形成一个平面机构;当杆与杆之间有角度时,它们可以形成一个曲面机构。

六杆插床机构还可以用于制造各种机械设备和工具。

我们需要掌握六杆插床机构的设计方法。

在设计过程中,我们需要考虑以下几个方面:

确定机构的功能和要求。

不同的机构具有不同的功能和要求,因此我们需要根据具体情况来确定设计方案。

选择合适的杆长和角度。

杆长和角度的选择对机构的运动性能有很大影响,因此需要仔细考虑。

确定杆件的数量和位置。

杆件的数量和位置也会影响机构的运动性能,因此需要进行合理的规划。

设计合适的连接方式。

连接方式对机构的稳定性和可靠性有很大影响,因此需要选择合适的连接方式。

我想分享一下我在设计六杆插床机构时的体会和经验:

在设计过程中要注重细节。

一些看似微不足道的小问题可能会影响整

个机构的运动性能,因此需要认真对待每一个细节。

要善于利用数学知识。

六杆插床机构涉及到很多数学知识,如三角函数、向量等,因此需要熟练掌握这些知识。

要勇于尝试新的设计方案。

有时候传统的设计方案可能无法满足我们的要求,这时候就需要尝试一些新的方法和思路。

六杆插床机构是一种非常有用的机械原理和机构设计知识。

通过学习和实践,我们可以更好地理解它的原理和应用,并为今后的工作和研究打下坚实的基础。

机械原理课程设计说明书题目:插床机构姓名:班级:学号:指导教师:成绩:完成时间:目录1.1机构简介 (2)1.2设计任务 (2)1.3原始数据 (3)2.1机构运动方案设计 (3)2.2电动机、齿轮传动机构方案 (4)2.3总体方案图 (6)3.1电动机的选择 (7)3.2传动比分配 (8)3.3齿轮机构设计 (8)3.4主机构的设计 (10)3.5主机构的运动分析 (12)3.6主机构的受力分析 (15)3.7主机构的速度波动 (21)4.1课程设计小结 (23)参文考献 (25)一、机构简介与设计数据1、机构简介插床是一种用于工件表面切削加工的机床。

插床主要由连杆机构、凸轮机构和齿轮机构等组成,如图所示。

电动机经过齿轮机构减速使曲柄1转动,再通过连杆机构1—2—3—4—5—6,使装有刀具的滑块5沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具与工作台之间的进给运动,是由固结于轴O 2 上的凸轮驱动摆动从动件O 4D 和其他有关机构(图中未画出)来完成。

为了缩短空回行程时间,提高生产率,要求刀具有急回运动。

2、设计数据二、设计内容1.导杆机构的设计及运动分析设计导杆机构,作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图,作滑块的运动线图。

以上内容与后面动态静力分析共画在0号图纸(图纸格式与机械制图要求相同,包括边框、标题栏等)上。

整理说明书。

2.导杆机构的动态静力分析确定机构一个位置的各运动副反力及应加于曲柄上的平衡力矩。

作图部分画在运动分析的图样上。

整理说明书。

3.凸轮机构设计绘制从动杆的运动线图,画出凸轮实际轮廓曲线。

以上内容作在3号图纸上。

整理说明书。

4.齿轮机构设计做标准齿轮,计算该对齿轮传动的各部分尺寸,以3号图纸绘制齿轮传动的啮合图。

整理说明书。

插床主体机构尺寸综合设计......................................................................................................机构简图如下:• cos ∠ B 2 O 2 C ) / 2由上 面的讨 论容易 知道 ∠ B 2 O 2 C = 30 度 ,再 代入其 他数据 ,得:x = 93 . 3 mm ,即 O 2 到 YY 轴的 距离为 93.3mm 三、插床导杆机构的速度分析位置1速度加速度分析1)求导杆3上与铰链中心A 重合的点3A 的速度3A V滑块2——动参考系,3A ——动点3A V = 2A V+ 23A A V 方向: ⊥A O 3 ⊥A O 2 ∥A O 3 大小: ? 11ωl ?式中:2A V =12ωA l O =6.28×0.075(m/s )=0.471m/s取速度比例尺v u =0.01(mmsm /),作出速度图32a pa ,进而可得导杆3的角速度大小:3ω=33r V A =33r pa u v =0.374/0.20157=1.855(rad/s) 及其转向为顺时针。

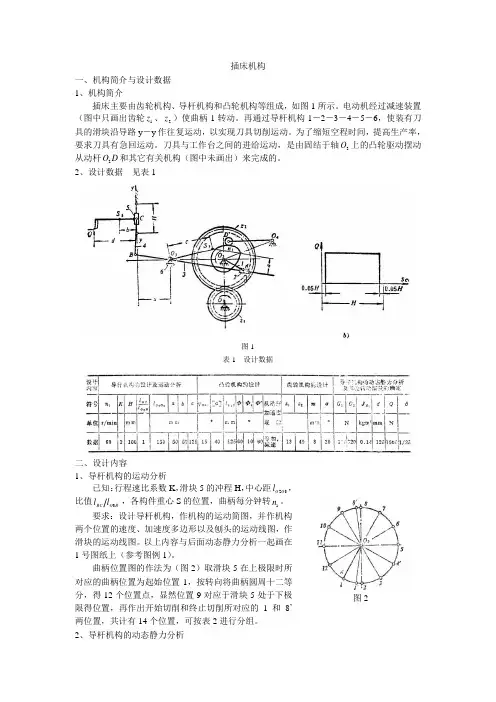

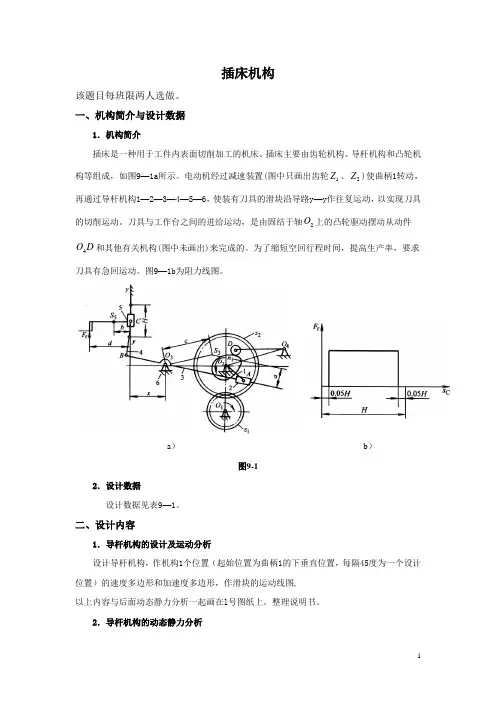

插床机构一、机构简介与设计数据 1、机构简介插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图1所示。

电动机经过减速装置(图中只画出齿轮1z 、2z )使曲柄1转动。

再通过导杆机构1-2-3-4-5-6,使装有刀具的滑块沿导路y -y 作往复运动,以实现刀具切削运动。

为了缩短空程时间,提高生产率,要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动杆DO2和其它有关机构(图中未画出)来完成的。

2、设计数据 见表1二、设计内容1、导杆机构的运动分析已知:行程速比系数K ,滑块5的冲程H ,中心距32O O l ,比值BO BCl3,各构件重心S 的位置,曲柄每分钟转1n 。

要求:设计导杆机构,作机构的运动简图,并作机构两个位置的速度、加速度多边形以及刨头的运动线图,作滑块的运动线图。

以上内容与后面动态静力分析一起画在1号图纸上(参考图例1)。

曲柄位置图的作法为(图2)取滑块5在上极限时所对应的曲柄位置为起始位置1,按转向将曲柄圆周十二等分,得12个位置点,显然位置9对应于滑块5处于下极限得位置,再作出开始切削和终止切削所对应的1和8’两位置,共计有14个位置,可按表2进行分组。

2、导杆机构的动态静力分析图1 表1 设计数据图2已知:各构件的质量G 及其对重心轴的转动惯量SJ (数据表中未列出的构件的重量可以忽略不计),阻力线图(图1,b )及已在导杆机构设计和运动分析中得出的机构尺寸、速度和加速度。

要求:按表2所分配确定1~2个位置的各运动副中反作用力及曲柄上所需平衡力矩。

以上内容作在运动分析的同一张图纸上(见图例1)。

3、飞轮设计已知:机器运转的速度不均匀系数δ,由动态静力分析所得的平衡力矩My ,飞轮安装在曲柄轴上。

驱动力矩为常数。

要求:用惯性力法求飞轮转动惯量FJ 。

以上内容坐在2号图纸上(参考图例2)。

4、凸轮机构设计已知:从动件最大摆角maxϕ,许用压力角][α,从动件长度DO l4,从动件运动规律为等加速等减速运动规律,凸轮与曲柄共轴。

六杆插床机构分析——Crocodile(baidu)机械原理课程设计任务书设计题目:六杆插床机构分析表1-1 插床设计数据表据据图1-1 插床机构及其运动简图一.课程设计目的机械原理课程设计是高等工科院校机械类专业学生第一次较全面的机械运动学和动力学分析与设计训练,其目的在于进一步加深学生所学的理论知识,培养学生独立解决有关实际问题的能力,使学生对于机械动力学与运动学的分析与设计有一较完整的概念。

二.课程设计的内容与步骤1.插床机构简介与设计数据插床机构由齿轮,导杆和凸轮组成,如图1-1所示(齿轮,凸轮未画出)。

电动机经过减速装置,使曲柄1转动,再通过导杆机构使装有刀具的滑块沿导路y-y 作往复运动,以实现刀具切削运动,并要求刀具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴O 2上的凸轮驱动摆动从动件杆和其他有关机构(图中未画出)来完成的。

插床设计数据如表1所示。

2.插床机构的设计内容与步骤 (1)导杆机构的设计与运动分析已知:行程速比系数K,滑块冲程H,中心距l O2O3,比值l BC/l O3B ,各构件S 的位置,曲柄每分钟转数n 1.要求:设计导杆机构,作机构各个位置的速度和加速度多边形,作滑块的运动线图,以上内容与后面的动态静力分析一起画在2号图纸上。

步骤1. 设计导杆机构 1)A O 1长度的确定图 1 极限位置由)180/()180(00θθ-+=K ,得极为夹角:060=θ,首先做出曲柄的运动轨迹,以1O 为圆心,A O 1为半径做圆,随着曲柄的转动,有图知道,当A O 2转到12A O ,于圆相切于上面时,刀具处于下极限位置;当A O 2转到22A O ,与圆相切于下面时,刀具处于上极限位置。

于是可得到12A O 与22A O 得夹角即为极为夹角060=θ。

由几何关系知,212211O O A O O A ∠=∠,于是可得,021221160=∠=∠O O A O O A 。

机械原理课程设计计算说明书课题名称:插床机构的设计姓名:张超院别:工学院学号:专业:机械设计制造及其自动化班级:机设1201 班指导教师:魏原芳2014年6月7日工学院课程设计评审表设计目录1 机械原理课程设计任务书⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯41.1 课程设计的目的和任务⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯41.2 机构简介与设计数据⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯4 1.3设计内容⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯61.4 设计步骤和要求⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯62 机构简介与设计数据设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯7 1.1插床简介⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..⋯.⋯..⋯71.2 设计数据⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯..⋯..⋯..83 插床机构的设计及尺寸计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯93、1 曲柄导杆机构的设计及尺寸计算⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯93、2 用图解法进行机构的运动分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯143、3 用图解法进行机构的动态静力分析⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯184 凸轮机构设计⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯21 .心得与体会⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯⋯22 .参考文献⋯... ⋯⋯⋯23机械原理课程设计任务书学生姓名张超班级1201 学号位置10设计题目一:插床机构设计及分析一、课程设计的目的和任务1. 课程设计的目的机械原理课程设计是机械原理教学的一个重要组成部分。

机械原理课程设计的目的在于进一步巩固和加深学生所学的机械原理理论知识,培养学生独立解决实际问题的能力,使学生对机械的运动学和动力学的分析和设计有一较完整的概念,并进一步提高电算、绘图和使用技术资料的能力,更为重要的是培养开发和创新机械的能力。

插床机构该题目每班限两人选做。

一、机构简介与设计数据1.机构简介插床是一种用于工件内表面切削加工的机床。

插床主要由齿轮机构、导杆机构和凸轮机构等组成,如图9—1a 所示。

电动机经过减速装置(图中只画出齿轮1Z 、2Z )使曲柄1转动,再通过导杆机构1—2—3—4—5—6,使装有刀具的滑块沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具与工作台之间的进给运动,是由固结于轴2O 上的凸轮驱动摆动从动件4O D 和其他有关机构(图中未画出)来完成的。

为了缩短空回行程时间,提高生产率,要求刀具有急回运动。

图9—1b 为阻力线图。

a )b )图9-12.设计数据设计数据见表9—1。

二、设计内容1.导杆机构的设计及运动分析设计导杆机构,作机构1个位置(起始位置为曲柄1的下垂直位置,每隔45度为一个设计位置)的速度多边形和加速度多边形,作滑块的运动线图, 以上内容与后面动态静力分析一起画在l 号图纸上。

整理说明书。

2.导杆机构的动态静力分析确定机构一个位置的各运动副反力及应加于曲柄上的平衡力矩。

作图部分画在运动分析的图样上。

整理说明书。

(起始位置为曲柄1的下垂直位置,每隔45度为一个设计位置)3.凸轮机构设计绘制从动杆的运动线图,画出凸轮实际廓线。

以上内容作在2号图纸上。

整理说明书。

表9-l设计数据4.齿轮机构设计选择变位系数,计算该对齿轮传动的各部分尺寸,以2号图纸绘制齿轮传动的啮合图。

整理说明书。

题目所用的资料:变位系数表参见第四章表4—3~表4—8。

齿轮啮合图的绘制齿轮啮合图是将齿轮各部分尺寸按一定的比例尺画出轮齿啮合关系的一种图形。

它可直 观地表达一对齿轮的啮合特性和啮合参数,并可借助图形作某些必要的分析。

一、渐开线的画法渐开线齿廓按渐开线的形成原理绘制,如图4-3所示。

以小齿轮廓线为例,其步骤如下: 1)按表4-1所列公式计算出各圆直径d b 、d 、d ´、d f 及d a ,画出各相应的圆。

插床机构的选型与组合一、引言插床机构是机械设备中的一种重要组成部分,广泛应用于各个行业。

它的选型与组合对于机械设备的性能和效率起着至关重要的作用。

本文将详细探讨插床机构的选型与组合,从不同角度分析其影响因素,并提出一些实用的建议。

二、插床机构的分类插床机构根据其工作原理和结构特点可以分为以下几类: 1. 滑块式插床机构 2. 曲柄摇杆式插床机构 3. 齿轮传动式插床机构 4. 液压驱动式插床机构三、插床机构的选型因素选择合适的插床机构需要考虑以下几个因素: 1. 工作要求:不同的工作要求对插床机构的性能有不同的要求,如工作速度、力矩等。

2. 空间限制:插床机构需要安装在机械设备中,因此需要考虑机械设备的空间限制。

3. 维护成本:插床机构的维护成本包括维修费用、更换零件的费用等,需要考虑维护成本对整体成本的影响。

4. 可靠性:插床机构的可靠性直接影响到机械设备的工作效率和生产效益,因此需要选择可靠性较高的插床机构。

四、插床机构的组合原则在实际应用中,通常需要将多个插床机构进行组合,以实现更复杂的工作要求。

插床机构的组合原则如下: 1. 功能协调:不同的插床机构之间需要协调工作,以实现整体的工作要求。

2. 空间布局:插床机构的组合需要考虑机械设备的空间布局,合理利用空间。

3. 维护便利:插床机构的组合应该考虑维护的便利性,方便维修和更换零件。

五、插床机构的选型与组合实例以某机械设备为例,需要选择合适的插床机构并进行组合,以满足工作要求。

根据以上原则,我们进行如下选型与组合:1. 滑块式插床机构选用滑块式插床机构作为主要工作部分,具有较高的工作速度和力矩。

该插床机构可以满足设备的基本工作要求。

2. 曲柄摇杆式插床机构在滑块式插床机构的基础上,添加曲柄摇杆式插床机构,用于实现更复杂的工作要求,如旋转、摆动等。

3. 齿轮传动式插床机构在滑块式插床机构和曲柄摇杆式插床机构的基础上,添加齿轮传动式插床机构,用于实现更高速度和更大力矩的工作要求。

设计目录1. 设计任务书 (3)1.1 设计题目 (3)1.2 插床简介 (3)1.3 设计要求及设计参数 (4)1.4 设计任务 (4)2. 插床工作原理及功能分解 (5)2.1 插床工作原理 (5)2.2 工作分解 (6)3. 机构的选择 (6)3.1 机构的选择参考 (6)3.2 主执行机构的选择 (7)4.原动机的选择 (7)5. 拟定传动系统方案 (7)6. 绘制工作循环图 (8)7. 凸轮机构的设计 (9)8.插床导杆机构的综合及运动分析 (13)8.1 插床导杆机构的综合 (13)8.2 运动分析 (15)9. 插床导杆机构的动态静力分析 (18)10. 插床创新设计方案 (22)11.心得与体会及参考文献 (26)设计任务书1.1设计题目插床机构设计1.2 插床简介金属切削机床,用来加工键槽。

加工时工作台上的工件做纵向、横向或旋转运动,插刀做上下往复运动,切削工件。

利用插刀的竖直往复运动插削键槽和型孔的直线运动机床。

插床与刨床一样,也是使用单刃刀具(插刀)来切削工件,但刨床是卧式布局,插床是立式布局。

插床的生产率和精度都较低,多用于单件或小批量生产中加工内孔键槽或花键孔,也可以加工平面、方孔或多边形孔等,在批量生产中常被铣床或拉床代替。

普通插床的滑枕带着刀架沿立柱的导轨作上下往复运动,装有工件的工作台可利用上下滑座作纵向、横向和回转进给运动。

键槽插床的工作台与床身联成一体,从床身穿过工件孔向上伸出的刀杆带着插刀边做上下往复运动,边做断续的进给运动,工件安装不像普通插床那样受到立柱的限制,故多用于加工大型零件(如螺旋桨等)孔中的键槽。

插床实际是一种立式刨床,在结构原理上与牛头刨床同属一类。

插刀随滑枕在垂直方向上的直线往复运动是主运动,工件沿纵向横向及圆周三个方向分别所作的间歇运动是进给运动。

插床的主参数是最大插削长度。

插床是用于加工中小尺寸垂直方向的平面或直槽的金属切削机床,多用于单件或小批量生产。

一、工作原理:插床机械系统的执行机构主要是由导杆机构和凸轮机构组成。

下图为其参考示意图,电动机经过减速传动装置(皮带和齿轮传动)带动曲柄2转动,再通过导杆机构使装有刀具的滑块6沿导路y —y 作往复运动,以实现刀具的切削运动。

刀具向下运动时切削,在切削行程H 中,前后各有一段0.05H 的空刀距离,工作阻力F 为常数;刀具向上运动时为空回行程,无阻力。

为了缩短回程时间,提高生产率,要求刀具具有急回运动。

刀具与工作台之间的进给运动,是由固结于轴O 2上的凸轮驱动摆动从动件D O l 8和其它有关机构(图中未画出)来完成的。

二、设计要求:电动机轴与曲柄轴2平行,使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄2转速偏差为±5%。

要求导杆机构的最小传动角不得小于60o ;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件8的升、回程运动规律均为等速运动。

执行构件的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

三、设计数据四、设计内容及工作量:1、根据插床机械的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。

2、根据给定的数据确定机构的运动尺寸, ()46.0~5.0BO BC l l =。

要求用图解法设计,并将设计结果和步骤写在设计说明书中。

3、导杆机构的运动分析。

分析导杆摆到两个极限位置及摆到与机架O 2O 4位于同一直线位置时,滑块6的速度和加速度。

4、凸轮机构设计。

根据所给定的已知参数,确定凸轮机构的基本尺寸(基圆半径r o 、机架82O O l 和滚子半径r b ),并将运算结果写在说明书中。

用几何法画出凸轮机构的实际廓线。

5、编写设计说明书一份。

应包括设计任务、设计参数、设计计算过程等。

6、用Autocad 软件按1:1绘制所设计的机构运动简图。

图1—2 3. 方案IIIAO BO=杆上由杠杆定理求得: 41.39a=1.294 c=图3-23-3(b)。