工件定位基准的选择图文详解

- 格式:ppt

- 大小:5.00 MB

- 文档页数:79

精密机械制造基础定位基准的选择一、定位基准的概念和类型在加工时,用以确定零件在机床的正确位置所采用的基准,称为定位基准。

它是工件上与夹具定位元件直接接触的点、线或面。

如图11-14a所示零件,加工平面F和C时是通过平面A和D 放在夹具上定位的,所以,平面A和D是加工平面F和C的定位基准。

又如图11-14b所示的齿轮,加工齿形时是以内孔和一个端面作为定位基准的。

根据工件上定位基准的表面状态不同,定位基准又分为精基准和粗基准。

精基准是指已经经过机械加工的定位基准,而没有经过机械加工的定位基准为粗基准。

11-4基准分析图二、精基准的选择定位基准的选择应先选择精基准,再根据精基准的加工选择粗基准。

选择精基准时,主要应考虑保证加工精度和工件安装方便可靠。

其选择原则如下:1.基准重合原则即选用设计基准作为定位基准,以避免定位基准与设计基准不重合而引起的基准不重合误差。

当设计基准与定位基准不重合时,在加工误差中将会增加一个误差值,其值大小等于设计基准和定位基准之间的尺寸误差,这就是基准不重合误差。

当基准重合时,则没有基准不重合误差。

图11-5表示具有相交孔的轴承座准备镗以O-O为中心线的孔。

在该工序之前,零件的M、H、K 平面已加工好,并且M-H、H-K之间的尺寸为C+T及B+T。

本工序要求镗出的孔中心线O-O距K 表面BC的尺寸为A+T。

为此,工件可以考虑几个定位加工方案:A图11-15b所示方案以M面为定位基准。

加工时采用“调整法”加工,即镗杆中心线距机床工件台或夹具定位元件工作表面间的位置已经调好,固定不变。

这时获得的尺寸A的大小将和M-K面间的可能相对位置变化有关,其最大可能位置变化为尺寸B和C的公差之和,即Δ=T +T C BB尺寸的误差A面为定位基准。

因工序基准与定位基准不重合而引起的H所示方案以11-15c图精密机械制造基础仅是H-K间的位置变化,即Δ= T BB图11-15d所示方案以设计基准K面为定位基准,此时δ= 0基准不重合由上例可知,加工中最好直接用设计基准作为定位基准,以便消除基准不重合误差。

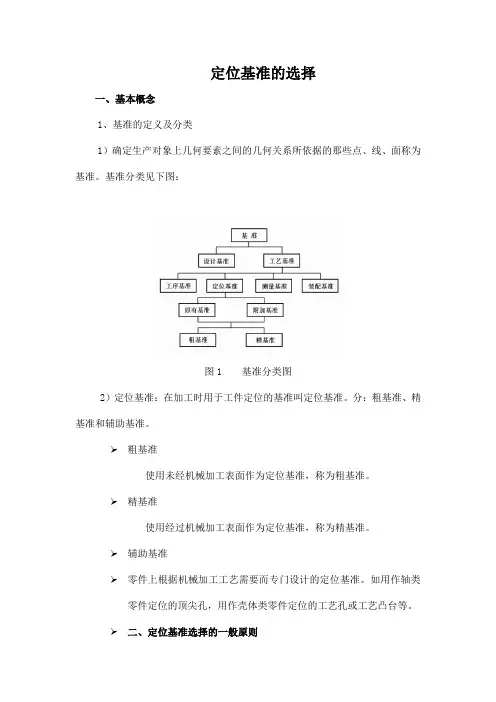

定位基准的选择一、基本概念1、基准的定义及分类1)确定生产对象上几何要素之间的几何关系所依据的那些点、线、面称为基准。

基准分类见下图:图1 基准分类图2)定位基准:在加工时用于工件定位的基准叫定位基准。

分:粗基准、精基准和辅助基准。

粗基准使用未经机械加工表面作为定位基准,称为粗基准。

精基准使用经过机械加工表面作为定位基准,称为精基准。

辅助基准零件上根据机械加工工艺需要而专门设计的定位基准。

如用作轴类零件定位的顶尖孔,用作壳体类零件定位的工艺孔或工艺凸台等。

二、定位基准选择的一般原则1、选最大尺寸的表面为安装面(限3个自由度),选最长距离的表面为导向面(2个自由度),选最小尺寸的表面为支撑面(限1个自由度)。

2、首先考虑保证零件的空间位置精度,再考虑保证尺寸精度。

因为在加工中保证空间位置精度有时比保证尺寸精度困难的多。

3、应尽量选择零件的主要表面为定位基准,因为主要表面是决定该零件其他表面的设计基准,也就是主要设计基准。

4、定位基准应有利于夹紧,在加工过程中稳定可靠。

三、粗基准的选择1、粗基准选择的出发点(见图2)图2 两种粗基准选择对比左a)以外圆1为粗基准:孔的余量不均,加工后壁厚均匀右b)以内孔3为粗基准:孔的余量均匀,但加工后壁厚不均匀 1-外圆2-加工面3-孔由此得出结论:粗基准的选择将影响到加工面与不加工面的相互位置(不同轴/偏心),或影响到加工余量的分配(均匀否?)。

2、粗基准的选择原则(1)保证相互位置要求的原则:如果必须保证工件上加工面与不加工面之间的相互位置要求,则应以不加工面作为粗基准。

除了图4-8例子外,图3例子同理。

图3 粗基准的选择(2)保证加工表面加工余量合理分配的原则:如果必须首先保证工件上某重要表面的余量均匀,应选择该表面的毛坯面为粗基准。

图4 床身加工粗基准选择正误对比a)正确b)不正确说明:在车床床身加工中,导轨面是最重要的表面,它不仅精度要求高,而且要求导轨面有均匀的金相组织和较高的耐磨性,因此希望加工时导轨面去除余量要小而且均匀。