装饰单板贴面上造板

- 格式:pdf

- 大小:150.56 KB

- 文档页数:8

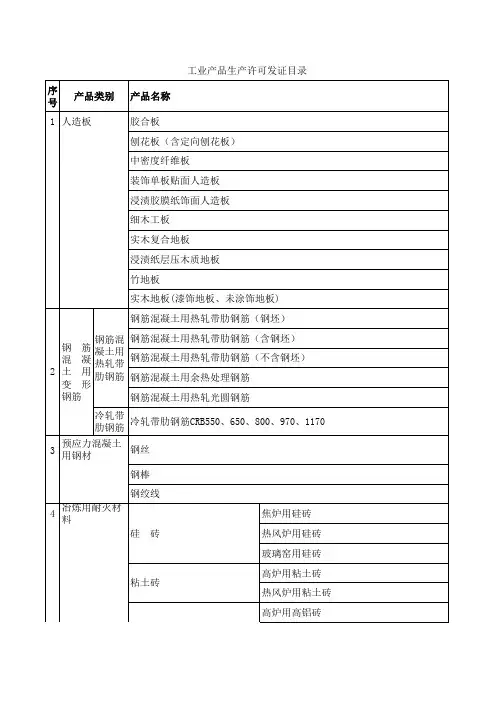

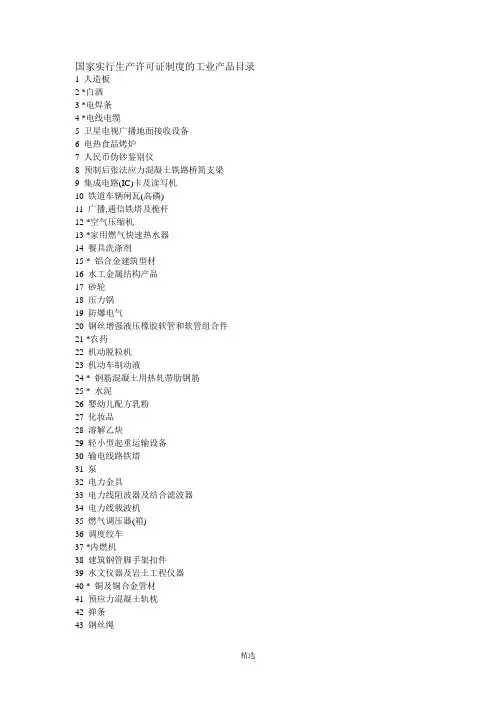

国家实行生产许可证制度的工业产品目录1 人造板2 *白酒3 *电焊条4 *电线电缆5 卫星电视广播地面接收设备6 电热食品烤炉7 人民币伪钞鉴别仪8 预制后张法应力混凝土铁路桥简支梁9 集成电路(IC)卡及读写机10 铁道车辆闸瓦(高磷)11 广播,通信铁塔及桅杆12 *空气压缩机13 *家用燃气快速热水器14 餐具洗涤剂15 * 铝合金建筑型材16 水工金属结构产品17 砂轮18 压力锅19 防爆电气20 钢丝增强液压橡胶软管和软管组合件21 *农药22 机动脱粒机23 机动车制动液24 * 钢筋混凝土用热轧带肋钢筋25 * 水泥26 婴幼儿配方乳粉27 化妆品28 溶解乙炔29 轻小型起重运输设备30 输电线路铁塔31 泵32 电力金具33 电力线阻波器及结合滤波器34 电力线载波机35 燃气调压器(箱)36 调度绞车37 *内燃机38 建筑钢管脚手架扣件39 水文仪器及岩土工程仪器40 * 铜及铜合金管材41 预应力混凝土轨枕42 弹条43 钢丝绳44 轧辊45 棉花加工机械46 耐火材料47 环氧乙烷48 氯碱49 *危险化学品无机类产品50 预应力混凝土用钢材(钢丝,钢棒和钢绞线)51 香料香精52 石棉密封制品53 摩擦材料54 抽油泵55 抽油杆及接箍56 抽油机57 搪玻璃设备58 压缩,液化气体59 工业硝酸60 冷轧带肋钢筋61 危险化学品包装物,容器62 摩托车乘员头盔63 橡胶密封制品64 化学试剂产品65 染料中间体产品66 阻燃输送带产品67 汽车V带产品68 机械密封产品69 复混肥70 混凝土输水管71 锅炉及压力容器用钢管(管坯)72 家用燃气灶具产品73 电热毯74 过氧乙酸75 *食用酒精76 特种劳动防护产品77 建筑外窗78 蓄电池79 电力整流器(电力电子)产品80 钻井悬吊工具产品81 公路桥梁支座产品82 建筑卷扬机83 石油天然气工业用焊接管产品84 防喷器及防喷器控制装置85 *防水卷材86 助力车87 饲料粉碎机械88 无线广播电视发射设备89 油锯90 轴承钢材91 磷肥92 锅炉,压力容器用钢板93 眼镜94 建筑幕墙95 制冷设备96 食用化工产品97 钛及钛合金加工产品98 税控收款机99 救生衣100 民用硝化棉产品101 *硫酸产品102 *液体无水氨产品103 危险化学品有机类产品104 工业甲醇105 *碳化钙(电石)产品106 工业及商用电热食品加工设备107 防伪产品注:标注"*"的表示涉及国家产业政策的产品国家实施生产许可证产品目录(一)人造板序号申请单元1胶合板2刨花板3定向刨花板4中密度纤维板5装饰单板贴面人造板6浸渍胶膜纸饰面人造板7细木工板8实木复合地板9浸渍纸层压木质地板1011实木地板白酒序号申请单元1白酒* 电焊条序号申请单元1酸性碳钢焊条2碱性碳钢焊条3低合金钢焊条4不锈钢焊条5堆焊焊条6铸铁焊条7镍及镍合金焊条8铜及铜合金焊条9铝及铝合金焊条电线电缆序号申证单元型号规格1铝绞线LJ2钢芯铝绞线LGJ,LGJF3聚酯漆包圆铜线QZ-1-2/130,QZ(G)-1-2/155 4高强度缩醛漆包圆铜线5直焊性聚氨酯漆包圆铜线QA-1,-2,-36聚酯亚胺漆包圆铜线QY-1,-2/2207聚酯亚胺漆包圆铜线QZY-1,-2/1808热粘合或溶剂粘合聚酯漆包圆铜线QZN-1B,2B9热粘合或溶剂粘合溶剂直焊性聚氨酯漆包圆铜线QAN-1B,2B10180级聚酯亚胺/聚酰胺复合漆包圆铜线QZY/X-1,-2/18011200级聚酯亚胺/聚酰胺酰亚胺复合漆包圆铜线QZY/X-1,-2/20012聚氯乙烯绝缘控制电缆KVV,KVV22,KVVRP,KVVP等13聚氯乙烯绝缘电力电缆VV,VV22,VLV,VLV22等14交联聚乙烯绝缘电力电缆YJV,YJV22,YJLV,YJLV22等151KV架空绝缘电缆JKV,JKY,JKYJ等1610KV,35KV架空绝缘电缆JKY,JKYJ等* 新建电力电线电缆(500千伏及以上超高压电缆除外) 卫星电视广播地面接收设备序号申请单元1C波段卫星电视接收天线2Ku波段卫星电视接收天线3C波段室外单元(简称C波段高频头,含一体化)4Ku波段室外单元(简称Ku波段高频头,含一体化)` 5模拟卫星电视接收调制器6数字卫星电视接收调制器7模拟卫星电视接收机8数字卫星电视接收机9内藏式卫星电视接收机电热食品烤炉序号申请单元相关产品1商用箱式炉电烤箱,分层烘炉,西式焗炉等2商用旋转炉立式或卧式旋转烤禽炉,流动烤香肠机等3商用热风炉西式面包炉等4工业电烤炉隧道式烤炉,热风炉等5商用烧烤炉开启式烧烤架,羊肉串烤箱等6商用铛式炉电饼铛,西式扒炉,爆玉米花机等7商用煎烤炉电炸炉,薯条机,西式烹调平锅等8家用电烤炉家用电烤箱家用电饼铛等国家实施生产许可证产品目录(二)人民币伪钞鉴别仪序号申请单元1人民币伪钞鉴别仪动式立机2人民币伪钞鉴别仪动式卧机3人民币伪钞鉴别仪静式机4具有人民币真伪鉴别功能的仪器预制后张法应力混凝土铁路桥简支梁序号申请单元120m以上为大梁类220m及其以下为小梁类集成电路(IC)卡及读写机序号申请单元产品类别1IC卡读写机(各类集成电路卡读写设备) 手持式IC卡读卡机台式IC卡读写机内置或外置IC卡读写机2IC卡产品带触点IC卡无触点IC卡铁道车辆闸瓦(高磷)序号申请单元1铁道车辆闸瓦(高磷)广播,通信铁塔及桅杆序号申请单元产品范围1电视塔全系列高度200米以下系列高度100米以下系列2广播塔全系列高度180米以下系列高度100米以下系列3微波塔全系列高度100米以下系列4通信塔全系列空气压缩机序号申请单元执行标准规格型号1固定的往复活塞空气压缩机GB/T13279 JB8524包括各类执行该标准的变型产品2微型往复活塞空气压缩机GB/T13928 JB8524同上3全无油空气压缩机JB/T8933 JB8524同上4直联便携式空气压缩机JB/T8934 JB8524同上5螺杆空气压缩机JB/T6430 JB8524同上* 9立方米及以下活塞式动力压缩机家用燃气快速热水器序号申请单元产品规格(产品系列,功率或井径范围)1液化石油气型市电类和非市电类的各种规格型号2天然气型市电类和非市电类的各种规格型号3人工煤气型市电类和非市电类的各种规格型号注:非市电类只能生产不使用市电的燃气热水器,不允许生产需使用市电的燃气热水器; 市电类既可以生产使用市电的燃气热水器,也可以生产不需使用市电的燃气热水器.* 直排式燃气热水器餐具洗涤剂序号申请单元1液体餐具洗涤剂2标明作餐具及果蔬洗涤用的洗洁产品* 铝合金建筑型材序号申请单元规格型号1阳极氧化着色型材GB/T5237.2-20002电泳涂漆型材GB/T5237.3-20003粉末喷涂型材GB/T5237.4-20004氟炭漆喷涂型材GB/T5237.5-20005隔热型材根据表面处理方式执行以上相关标准及机械性能的补充规定.水工金属结构产品序号申请单元1平面定轮闸门小型2平面定轮闸门中型3平面定轮闸门大型4平面定轮闸门超大型5平面滑动闸门小型6平面滑动闸门中型7平面滑动闸门大型8平面滑动闸门超大型9平面链轮闸门小型10平面链轮闸门中型11平面链轮闸门大型12平面链轮闸门超大型13弧形闸门小型14弧形闸门中型15弧形闸门大型16弧形闸门超大型17人字闸门小型18人字闸门中型19人字闸门大型20人字闸门超大型21拦污栅小型22拦污栅中型23拦污栅大型24拦污栅超大型25压力钢管小型26压力钢管中型27压力钢管大型28压力钢管超大型29清污装置小型30清污装置中型31清污装置大型32清污装置超大型国家实施生产许可证产品目录(三)砂轮序号申请单元规格型号1陶瓷结合剂砂轮按实际产品的最大直径,最大厚度,最高使用速度和精磨,专用等项填写2树脂结合剂砂轮同上3橡胶结合剂砂轮同上* 直径400毫米及以下各种结合剂砂轮压力锅序号申请单元范围1铝及铝合金压力锅公称工作压力为50~150kPa,溶剂不大于18L的各种规格型号的铝及铝合金压力锅和不锈钢压力锅产品(不包括电压力锅).2不锈钢压力锅防爆电气防爆电气产品生产许可证申证单元划分序号产品名称产品类型申证单元划分1防爆电机隔爆型电动机机座号:160及其以下2机座号:180,200,225,250,280,3153机座号:355,400,4504机座号:560,630,710,8005增安型电动机机座号:160及其以下6机座号:180,200,225,250,280,3157机座号:355,400,450,5008机座号:560,630,710,800,9009无火花型电动机机座号:160及其以下10机座号:180,200,225,250,280,31511粉尘防爆型电动机机座号:160及其以下12机座号:180,200,225,250,280,31513防爆电器防爆配电装置(接线盒,配电箱,配电盒,配电柜,动力检修箱等) 隔爆型隔爆,增安及其他复合型1415防爆控制装置(控制箱,控制台,操作柱等)隔爆型隔爆,增安及其他复合型16正压型及其复合型17防爆开关(开关,断路器,按钮等)隔爆型隔爆,增安及其他复合型18防爆起动器(电磁起动器,软起动器等)隔爆型隔爆,增安及其他复合型19防爆变压器(控制变压器,调压器)隔爆型隔爆,增安及其他复合型20防爆插接装置(插销,插座箱,插接开关)隔爆型隔爆,增安复合型21防爆电动阀门装置隔爆型,增安型22防爆电磁阀隔爆,增安,本安,浇封型23防爆电动执行器(电气转换器,电气阀门定位器)隔爆,本安复合型24防爆附件(分线盒,穿线盒,隔离密封盒,接头,挠性管)隔爆型,增安型(分线盒,穿线盒,隔离密封盒,接头,挠性管) 25防爆仪表防爆仪表盘隔爆型隔爆,本安复合型26正压型及其复合型27防爆压力调节器隔爆型隔爆,本安复合型28防爆型可燃气体报警器,探测器隔爆型隔爆,本安复合型29安全栅本安型(齐纳式安全栅,隔离式安全栅)30防爆变送器,传感器隔爆型,本安型及其复合型(温度仪表,流量仪表,压力仪表,液位[物位]仪表) 钢丝增强液压橡胶软管和软管组合件序号申请单元1钢丝增强液压橡胶软管和软管组合件农药序号申请单元规格型号120%氰戊菊酯乳油20.0%GB6695-19982林丹99%,99.5%3敌百虫原药90%,97%GB334-201450%对硫磷乳油50.0%5异稻瘟净乳油40%,50%HG3286-20026磷化锌80%,90%7氯化苦98%,99%8敌敌畏乳油956%磷化铝片剂56.0%1045%马拉硫磷乳油45.0%11甲胺磷乳油50.0%1240%乐果乳油40.0%13代森锌可湿性粉剂80.0%142甲4氯钠56.0%152甲4氯钠水剂13.0%16五氯硝基苯粉剂40.0%17硫酸铜(农业用) 98.0%18杀虫双水剂18%,29%1940%氧乐果乳油2075%百菌清可湿性粉剂75%,50%,60%21多菌灵可湿性粉剂50%,25%22多菌灵悬浮剂40.0%23溴甲烷原药98.5,99.5%24久效磷乳油40.0%25久效磷可溶性浓剂40%,50%26三唑酮乳油20.0%27三唑酮可湿性粉剂15%,25%28丁草胺乳油60%,50%29水胺硫磷乳油35.0%3050%甲基对硫磷乳油* 甲基对硫磷,甲胺磷,久效磷,对硫磷,林丹,五氯酚,氧化乐果,水胺硫磷,敌百虫,甲基异柳磷,甲拌磷,三氯杀虫酯,速灭威,灭多威,三氯杀螨醇,杀螟腈农药生产许可证增加发证品种序号产品名称(申证单元)依据的主要标准规格1敌敌畏原油GB2549-1981(1989)95.0%,92.0%2对硫磷原药GB2897-199595.0%,90.0%3氰戊菊酯原药GB6694-199893.0%,90.0%,85.0%4甲基对硫磷原药GB9548-199992.0%,90.0%,85.0%580%甲基对硫磷原药溶液GB9549-199980.00%6百菌清原药GB9551-199998.5%,96.0%,90.0%7辛硫磷原药GB9556-199991.0%,87.0%,80.0%840%辛硫磷乳油GB9557-199940.00%9晶体乐果GB9558-200110井冈霉素水剂GB/T9553-1993 3%,5%11多菌灵原药GB10501-2000 98.0%,95.0%12三环唑原药GB12685-1990 95.0%,90.0%,80.0% 13草甘膦原药GB12686-1990 95.0%,93.0%,90.0% 14杀螟硫磷原药GB13649-1992 93.0%,85.0%,75.0% 15杀螟硫磷乳油GB13650-1992 45.00%16乐果原药GB15582-1995 93.0%,90.0%,80.0% 17甲胺磷原药GB15954-1995 70.00%18赤霉素原药GB15955-1995 90.0%,80.0%,75.0% 19百菌清悬浮剂GB18171-2000 40.00%20百菌清烟粉粒剂GB18172.1-200030.0%,45.0%21百菌清烟片剂GB18172.2-200010.00%22三环唑可湿性粉剂HG2161-199120.00%2350%草甘膦可溶性粉剂HG2162-199150.00%24绿麦隆原药HG2168-199195.0%,90.0%,80.0%25绿麦隆可湿性粉剂HG2169-199125.00%2625%和20%亚胺硫磷乳油(取消) HG2-822-75(83)20.0%,25.0%27甲基异柳磷乳油HG2200-199135.00%28扑草净原药H02201-199195.0%,90.0%,80.0%29扑草净可湿性粉剂HG2202-199140.0%,25.0%30莠去津水悬浮剂H02204-199138.00%31甲霜灵原药HG2206-199190.0%,85.0%,80.0% 32甲霜灵粉剂HG2207-1991 35.00%33甲霜灵可湿性粉剂HG2208-1991 25.00%34哒嗪硫磷原药HG2209-1991 75.00%35哒嗪硫磷乳油HG2210-1991 20.00%36乙酰甲胺磷原药HG2211-1991 90.00%37乙酰甲胺磷乳油HG2212-1991 30.00%38禾草丹原药HG2213-1991 93.0%,90.0%,85.0% 3950%禾草丹乳油HG2214-1991 50.00%4010%禾草丹颗粒剂HG22l5-199110.00%41莠去津原药HG2216-1991 92.0%,88.0%,85.0% 42莠去津可湿性粉剂HG2217-199143灭害灵气雾剂A型HG/T2218.1-19910.9%,3.0%,14.0%44灭害灵气雾剂B型HG/T2218.2-19911.0%,3.0%45灭害灵气雾剂C型HG/T2218.3-19917.8%,2.1%46灭害灵气雾剂E型HG/T2218.4-19911.9%,1.4%47乙烯利原药HG2311-199270%,60%48乙烯利水剂HG2312-199240.00%49农药增效剂增效磷乳油HG2313-199240.00%50代森锰锌原药HG2314-199285.0%,80.0%51代森锰锌可湿性粉剂HG2315-199270.0%,50.0%52硫磺悬浮剂HG2316-199245.0%,50.0%53敌磺钠(敌克松)原药HG2317-199254敌磺钠(敌克松)湿粉HG2318-199245.00%552,4-滴丁酯原药HG2319-199282.0%,75.0%,65.0% 562,4-滴丁酯乳油HG2320-199257.00%5710%草甘膦水剂HG2459-199310.00%58五氯硝基苯原药HG2460.1-199395.0%,92.0%,88.0% 59胺菊酯原药HG2461-199392.0%,86.0%,80.0% 60甲基硫菌灵原药HG2462.1-199395.0%,92.0%,85.0% 61甲基硫菌灵可湿性粉HG2462.2-199350.0%,70.0%62噻嗪酮原药HG2463.1-199397.0%,95.0%,90.0% 6325%噻嗪酮可湿性粉剂HG2463.2-199325.00%64噻嗪酮乳油HG2463.3-199365甲拌磷原药HG2464.1-199390.0%,85.0%,80.0% 66甲拌磷乳油HG2464.2-199355.00%67乙草胺原药HG2465.1-199393.0%,90.0%,80.0% 68乙草胺乳油HG2465.2-199350.0%,40.0%69灭多威原药HG2611-199498.0%,95.0%,90.0% 7020%灭多威乳油HG2612-199420.00%71多效唑原药HG2613-199494.0,90.0%,85.0%7215%多效唑可湿性粉剂HG2614-199415.00%73敌鼠钠盐HG2615-199495%,90%,85.0%744%赤霉素乳油HG2676-199540mg/ml75杀虫单原药HG2800-199676溴氰菊醣乳油HG2801-19962.80%77哒螨灵原药HG2802-199690.0%,85.0%7815%哒螨灵乳油HG2803-199615.00%7920%哒螨灵可湿性粉剂HG2804-199620.00%80甲氰菊酯原药HG2844-199790.0%,85.0%81甲氰菊酯乳油HG2845-199720.0%,10.0%82三唑磷原药HG2846-199785.0%,75.0%83三唑磷乳油HG2847-199740.0%,20.0%84二氯喹啉酸原药HG2848-199796.0%,90.0%,80.0%85二氯喹啉酸可湿性粉剂HG2849-199750.0%,25.0%86速灭威原药HG2850-19978720%速灭威乳油HG2851-199720.00%8825%速灭威可湿性粉剂HG2852-199725.00%89异丙威原药HG2853-199798.0%,95.0%,90.0% 9020%异丙威乳油HG2854-199720.00%91甲哌翁原药HG/T2856-199798.0%,96.0%92250g/L甲哌翁水齐U HG2857-1997250g/L93滴滴涕原药(取消)HG2859-199770.00%94矮壮素水剂HG3283-200250.00%95异稻瘟净原药HG3285-200290.00%96马拉硫磷原油HG3287-200095.0%,90.0%,85.0% 97代森锌原粉HG3288-200090.0%,85.0%98丁草胺原药HG3291-200190.00%99三唑酮原药HG3293-200195.00%100三乙膦酸铝原药HG3296-200195.0%,87.0%101三乙膦酸铝可湿性粉剂HG3297-200180.0%,40.0%102甲草胺原药HG3298-200290.0%,80.0%,70.0% 103甲草胺乳油HG3299-200243.00%104久效磷原药HG3300-200165.00%105三氯杀螨砜原药HG3303-198994.0%,90.0%106稻瘟灵原药HG3304-200290.00%107稻瘟灵乳油HG3305-200230.0%,40.0%108氧乐果原药HG3306-2000109邻苯二胺HG3310-199999.0%,90.0%,88.0% 110苏云金杆菌原粉HG3616-19997.0%,6.0%111苏云金杆菌可湿性粉剂HG3617-19994.0%,2.0%,1.0%112苏云金杆菌悬浮剂HG3618-19990.8%,0.4%,0.2%113仲丁威原药HG3619-199998.0%,95.0%,90.0% 114仲丁威乳油HG3620-199980.0%,50.0%,20.0% 115克百威原药HG3621-199998.0%,96.0%,93.0% 1163%克百威颗粒剂HG3622-19993.00%117三氯杀虫酯原药HG3623-199995.0%,90.0%1182,4-滴原药HG3624-199996.00%119丙溴磷原药HG3625-199912040%丙溴磷乳油HG3626-199940.00%121氯氰菊酯原药HG3627-199995.0%,92.0%,90.0% 122氯氰菊酯乳油HG3628-199910.0%,5.0%123高效氯氰菊酯原药HG3629-199999.0%,95.0%,92.0% 124高效氯氰菊酯原药浓剂HG3630-199927.00%1254.5%高效氯氰菊酯乳油HG3631-19994.50%126吡虫啉原药HG3670-200098.0%,95.0%,85.0% 127吡虫啉可湿性粉剂HG3671-200010.0%,25.0%128吡虫啉乳油HG3672-200010.0%,5.0%新增全许办(2003)62号序号申请单元规格型号产品标准1三氯杀螨醇原药95.0%,90.0%HG 3699-20022三氯杀螨醇乳油40%,20%HG 3700-20023氟乐灵原药95.00%HG 3701-20024氟乐灵乳油45.50%HG 3702-2002新增全许办(2004)25号序号申请单元产品标准规格型号1氯嘧磺隆原药HG 3717-200395.00%2氯嘧磺隆可湿性粉剂HG 3718-200310%,20%,25%3苯噻酰草胺原药HG 3719-200395.00%450%苯噻酰草胺可湿性粉剂HG 3720-200350%5百草枯母药GB 19307-200330.50%6百草枯水剂GB 19308-200320%,25%7阿维菌素原药GB 19336-200392.00%8阿维菌素乳油GB 19337-2003所有含量国家实施生产许可证产品目录(四) 机动脱粒机序号申请单元1全喂入式简易式2半复式或复式3半喂入式简易式4半复式机动车制动液序号申请单元1JG32JG43JG5* 钢筋混凝土用热轧带肋钢筋序号申请单元1HRB3352HRB4003HRB500* 水泥申请单元序号规格型号第一申证单元1硅酸盐水泥2普通硅酸盐水泥3矿渣硅酸盐水泥4火山灰质硅酸盐水泥5粉煤灰硅酸盐水泥6复合硅酸盐水泥7石灰石硅酸盐水泥8砌筑水泥第二申证单元1磷渣硅酸盐水泥2钢渣矿渣水泥第三申证单元1油井水泥2道路硅酸盐水泥3型砂水泥4快硬硅酸盐水泥5中热硅酸盐水泥6低热矿渣硅酸盐水泥7抗硫酸盐硅酸盐水泥8白色硅酸盐水泥9彩色硅酸盐水泥低热微膨胀水泥11自应力硅酸盐水泥12明矾石膨胀水泥13快凝快硬硅酸盐水泥14无收缩快硬硅酸盐水泥15铝酸盐水泥16自应力铝酸盐水泥17硅酸盐自应力水泥18快硬高强铝酸盐水泥19快硬铁铝酸盐水泥20膨胀铁铝酸盐水泥21自应力铁铝酸盐水泥22低碱度硫铝酸盐水泥23快硬硫铝酸盐水泥24自应力硫铝酸盐水泥25特快硬调凝铝酸盐水泥26Ⅰ型低碱度硫铝酸盐水泥27膨胀硫铝酸盐水泥第四申证单元1硅酸盐水泥熟料婴幼儿配方乳粉序号范围申请单元所有以牛乳(或羊乳)及其加工制品为主要原料,加入适量的微生素,矿物质和其他辅料,经加工制成的供婴幼儿(三周岁以内)食用的产品.按相关产品标准生产的每一品种产品为一申证单元.化妆品序号申证单元申证小类产品举例1一般液态单元护发清洁类洗发液,洗发膏,浴液,洗手液,发露,发油(不含推进剂),摩丝(不含推进剂)梳理剂,洗面奶,流体面膜等护肤水类护肤水,紧肤水,化妆水,瞩敛水,卸妆水,眼部清洁液,按摩液,护唇液等染烫发类染发剂,烫发剂等啫喱类啫喱水,嗜喱膏,美目胶等2膏霜乳液单元护肤清洁类膏,霜,蜜,香脂,奶液,洗面奶等发用类发乳,焗油膏,染发膏,护发素等3粉单元散粉香粉,爽身粉,痱子粉,定妆粉,面膜(粉)等块状粉胭脂,眼影,粉饼等4气雾剂及有机溶剂单元氯雾剂类摩丝,发胶彩喷等有机溶剂类香水,花露水,指甲油等5蜡基单元唇膏,眉笔,唇线笔,发蜡,睫毛膏等6其它单元溶解乙炔序号申请单元1溶解乙炔轻小型起重运输设备序号规格产品申证单元第一单元第二单元1油压千斤顶1.5~100t2车库用油压千斤顶1~20t3手拉葫芦0.5~32t4钢丝绳电动葫芦,防爆钢丝绳电动葫芦0.16~80t5带式输送机(带宽)DT500~1400mmDX800~2800mm6起重滑车0.32~10t输电线路铁塔序号申请单元1110kv2220kv(330kv)3500kv泵序号申请单元产品规格(产品系列,功率或井径范围)1小型潜水电泵QY系列,QS系列,Q系列,QD系列≤3kW和>3kW2潜水螺杆电泵QG系列,QGD系列≤3kW和>3kW3污水污物潜水电泵WQ系列,QW系列,轴混流系列≤5.5kW,>5.5-22kW,>22kW4井用潜水电泵QJ系列,QJR系列,QJD系列≤175mm井径,>175-250mm井径,>250mm井径5长轴深井泵JC系列,JS系列≤400mm井径和>400mm井径6单级单吸化工离心泵(含液下泵)IH系列,CZ系列,XL系列,IJ系列,AF系列≤15kW,>15-30kW,>30kW7塑料离心泵FS系列,FSF系列,FY系列,SZ系列≤15kW,>15-30kW,>30kW8磁力离心泵CQ系列,MCN系列,CZB系列≤15kW,>15-30kW,>30kW9屏蔽离心泵P系列,CPW系列,CN系列≤15kW,>15kW10热水离心泵(含热水循环泵)R系列,GDR系列,PRW系列≤15kW,>15-30kW,>30kW11石油化工离心泵(含石油化工流程泵)AY系列,ZA系列,ZE系列,SJZ系列,DSJH系列≤30kW,>30-75kW,>75kW 12多级离心泵D系列,DG系列,DF系列,LG系列≤75kW,>75-250kW,>250kW电力金具序号申请单元产品类别11.可锻铸铁类悬垂线夹耐张线夹碗头挂板并沟线夹钢线卡子22.锻压类耐张线夹球头挂环U型挂环拉杆挂环挂板联板U型螺丝调整板牵引板接续管补修管均压屏蔽环母线金具33.铝铜铝类悬垂线夹耐张线夹接续管补修管并沟线夹跳线线夹预绞丝间隔棒T型线夹设备线平铜铝过渡板铜铝伸缩节母线金具均压屏蔽环44.铸铁类防振锤国家实施生产许可证产品目录(五) 电力线阻波器及结合滤波器一,电力线阻波器申证单元序号主线圈额定电感申证单元额定连续电流(A)额定短时电流(kA)10.2 0.30.5 1.01.52.01002.521005320054200105400106400167(mH)6301686302098002010800251110002512100031.513125031.51412504015160040161600501720004018200050192500502025006321315050223150632340006324400080注:当主线圈的结构(外形尺寸,层数,圈数,端架及紧固结构)及使用材料发生变化后,原申证单元失效.二,结合滤波器申证单元序号申请单元耦合电容器容量(pF)标称峰值包络功率(W)11003500,500022007500,10000340015000,2000046003500,500058007500,100006100015000,200004电力线数据传输装置38040W2数字化电力线载波机峰值包络功率≤40W峰值包络功率>40W3模拟电力线载波机峰值包络功率≤40W峰值包络功率>40W4电力线数据传输装置38010kN内燃机柴油机序号申请单元规格型号1各* 功率≤13.24kw单缸柴油机2* 功率>13.24kw单缸柴油机3功率≤58.82kw多缸柴油机4功率>58.82~132.60kw多缸柴油机5功率>132.60~441.20kw多缸柴油机通用型,摩托车(含助力车)用汽油机序号申请单元规格型号1功率≤9.0kw汽油机2功率>9.0~22.10kw汽油机建筑钢管脚手架扣件序号申请单元产品标准1钢管脚手架扣件(可锻铸铁或铸钢制造) GB15831-1995《钢管脚手架扣件》2钢板冲压扣件JG3061-1999《钢板冲压扣件》水文仪器及岩土工程仪器序号分类小类1水文仪器水位水深仪器降水蒸发仪器流速流量仪器泥沙采样仪器缆道及巡测设备水利水文自动化系统设备2岩土工程仪器土工室内试验仪器土工原位测试仪器大坝原型观测仪器岩石测试仪器岩土工程自动化系统设备* 铜及铜合金管材序号申请单元执行标准备注1热交换器用铜管GB/T8890-1998专用铜管2散热用铜管GB/T8891-2000,YS/T266-1994 3空调与制冷用铜管GB/T17791-19994内螺纹铜管YS/T440-20015铜水管和铜气管GB/T18033-20006铜波导管GB/T8893-1988,GB/T8894-1988 7铜毛细管GB/T1531-19948焊接铜管GB/T11092-19899压力表用铜管GB/T8892-198810GB/T1528-1997,GB/T16866-1997 普通管11拉制(轧制)铜管GB/T1527-1997,GB/T16866-1997 12气门嘴用铜管GB/T8010-198713拉杆天线套管YS/T267-1994预应力混凝土轨枕序号申请单元1预应力混凝土轨枕弹条序号申请单元1弹条产品钢丝绳序号申请单元1电梯用钢丝绳2钢丝绳3输送带用钢丝绳4操纵用钢丝绳5航空用钢丝绳国家实施生产许可证产品目录(六) 轧辊序号申请单元分类1冷硬无限冷硬球墨高铬2铸钢轧辊优质碳素钢合金钢半钢石墨钢棉花加工机械第一批棉花加工机械产品申证单元序号申请单元规格型号产品标准1锯齿轧花机锯片数80及以上锯齿轧花机SB/T10238-942液压棉花打包机2000kN系列及以上液压棉花打包机GB/T1017-1999 第二批棉花加工机械产品申证单元序号申请单元规格型号产品标准1籽棉清理机3000kg/h及以上籽棉清理机SB/T 10046-922皮棉清理机450kg/h及以上皮棉清理机GH/T 1016-1999耐火材料序号产品名称申请单元1焦炉用硅砖JG-942高炉用高铝砖GL-653GL-554GL-485高炉用粘土砖ZGN-426GN-427炼钢电炉顶用高铝砖DL-808DL-759BDL-8010BDL-7511镁碳砖MT18A12MT18B13MT18C14MT14A15MT14B16MT14C17MT10A18MT10B19MT10C环氧乙烷序号申请单元1环氧乙烷氯碱序号申请单元产品名称规格1氢氧化钠工业用氢氧化钠固体:≥95%液体:≥45% ≥42% ≥30%离子交换膜法氢氧化钠≥29%化纤用氢氧化钠固体:≥99%液体:≥45% ≥30%食品添加剂氢氧化钠固体:≥97%液体:≥45% ≥42% ≥30% 2液氯工业用液氯99.60%3盐酸工业用合成盐酸≥31%食品添加剂盐酸≥31%高纯盐酸≥31%4次氯酸盐次氯酸钙(漂粉精)钙法:≥55% ; 钠法:≥62%漂白粉≥28%漂白液≥8%次氯酸钠溶液≥5%5三氯化磷三氯化磷≥97%6三氯氧磷三氯氧磷≥98%危险化学品无机类产品序号申请单元产品名称产品标准规格1氰化物工业氰化钠HG 3255-2001固体液体工业氰化亚铜HG/T 2827-19972一级钡化合物工业氯化钡GB 1617-89工业氢氧化钡HG/T 2566-943六价铬化合物工业重铬酸钠GB/T 1611-92工业重铬酸钾HG/T2324-92工业铬酸酐GB/T 1610-19994磷化合物工业赤磷GB 4947-90工业黄磷(剧毒)GB 7816-1998工业磷酸GB/T 2091-2003食品添加剂磷酸GB6149-92工业亚磷酸HG/T2520-935氯酸盐高氯酸铵GJB 617-1988GJB 618-1988工业氯酸钠GB/T 1618-1995工业亚氯酸钠HG 3250-20016溴酸盐工业溴酸钠HG/T 2766-1996食品添加剂溴酸钾HG 2681-19957硝酸盐工业硝酸钠GB/T 4553-2003食品添加剂硝酸钠GB 1891-1996工业硝酸钾GB/T 1918-1998工业硝酸钡GB/T 1613-1993工业硝酸锌HG/T 3582-1999工业亚硝酸钠GB/T 2367-1990(1991) 食品添加剂亚硝酸钠GB 1907-2003工业亚硝酸钙8氟化合物工业无水氟化氢GB 7746-1997工业氢氟酸GB 7744-1998工业无水氟化钾HG/T 2829-1997工业氟化氢铵HG/T 3586-1999工业氟硅酸HG/T 2832-1997工业氟硅酸镁HG/T 2768-1996工业氟硅酸钠HG/T 3252-20009过氧化物工业过氧化氢GB 1616-2003工业过氧碳酸钠HG/T 2764-1996食品添加剂过氧碳酸钠HG 2788-1996工业过硫酸钾HG/T 2155-199110硫化物工业硫化钠GB/T 10500-2000工业硫氢化钠HG/T 3687-200011连二亚硫酸钠(保险粉) 食品添加剂连二亚硫酸钠HG 2682-199512二氧化硫液体二氧化硫13硫磺工业硫磺GB/T 2449-1992橡胶用不溶性硫磺HG/T 2525-199314五硫化二磷工业五硫化二磷GB/T 13258-199115氯磺酸工业氯磺酸GB/T 13549-199216氢氧化钾工业氢氧化钾GB/T 1919-2000高品质片状氢氧化钾HG/T 3688-200017高锰酸钾工业高锰酸钾GB/T1608-1997食品添加剂高锰酸钾GB 2513-200418氯化锌工业氯化锌HG/T 2323-199219三氯化铁工业氯化铁GB/T 1621-1993净水剂氯化铁GB 4482-199320水合肼工业水合肼HG/T 3259-199021亚硒酸钠饲料级亚硒酸钠HG 2937-199922一氧化铅电子工业用粒状一氧化铅HG/T 2325-199223硅酸铅工业硅酸铅HG/T 3248-200024金属钠金属钠HG 2322-1992预应力混凝土用钢材(钢丝,钢棒和钢绞线) 序号申证单元1预应力混凝土用钢丝2中强度预应力混凝土用钢丝3预应力混凝土用钢棒4预应力混凝土用钢绞线香料香精序号申请单元申证小类。

什么是饰面板饰面板材也叫贴面板,是装饰单板贴面胶合板(简称装饰板)的俗称。

他是家庭装修中一种主要的面层装饰材料,属胶合板系列,是以胶合板为基础,表面贴各种天然及人造板材贴面。

它具有各种木材的自然纹理和色泽,广泛应用于家庭及公共空间的面层装饰。

饰面板是普通胶合板上覆贴一层名贵树种木皮而成。

广泛用于装修的表面装饰及家俱。

伴随珍稀树种资源的日益枯竭,为保护有限资源,发达国家已成功开发出装饰组合单板(科技木),以代替名贵木皮生产贴面板,在花式,纹理上几可乱真,又避免了天然木材的各种生长缺陷,深受市场欢迎,引起很大反响。

优质面板要求美观大方,花纹(弦向)贴面板要求纹理清晰,木纹对称,无明显色差,无死节,无挖补,无砂伤,压痕,无板面污渍,平整光滑;直纹(径向)贴面板要求纹理平直,无明显色差,无点状节子。

常用贴面板,胶合强度0.5Mpa,浸渍剥离每边 1/3,含水率6-14% 。

饰面板类性能特征与用途榉木:分红榉和白榉,可加工成板,方材,薄片。

纹理细而直,或均匀点状。

木质坚硬,强韧,耐磨耐腐耐冲击,干燥后不易翘裂,透明漆涂装效果颇佳。

板,方材用于实木地板,楼梯扶手,以及各种装饰线材(门窗套,家具封边线,角线,格栅等。

)薄片(面材)与胶合板(基材)结合用于壁面,柱面,门窗套以及家具饰面板。

枫木:花纹呈明显的水波纹,或呈细条纹。

乳白色,色泽淡雅均匀,硬度较高,涨缩率高,强度低。

多用于实木地板,以及家具饰面板。

柚木:质地坚硬,细密耐久,耐磨耐腐蚀,不易变形,涨缩率是木材中最小的一种。

其板材可用于实木地板,饰面板用于家具,壁面。

胡桃木:颜色由淡灰棕色到紫棕色,纹理粗而富有变化。

透明漆涂装后纹理更加美观,色泽更加深沉稳重。

胡桃木饰面板在涂装前要避免表面划伤泛白,涂装次数要比其他饰面板多1-2道。

水曲柳:呈黄白色,结构细腻,纹理直而较粗,涨缩率小,耐磨抗冲击性好。

如何检查饰面板的质量薄木贴面人造板的质量,应根据国家标准所规定的项目进行检查,除了检查尺寸公差,外观质量及物理力学性能要求外,还要检查基材是否符合规定要求。

夹板夹板,也称胶合板, 行内俗称细芯板。

由三层或多层一毫米厚的单板或薄板胶贴热压制而成。

是目前手工制作家具最为常用的材料。

基本解释1. [splint]∶用来保护、固定或限制身体部位的活动的一种硬或软的材料(如木条、金属)2.[boards for holding things together;instrument of torture the rack]∶用以使一个部件紧贴在另一个部件上的板形器件详细解释1.用以夹持物体的板子,多用木头或金属制成。

《红楼梦》第六七回:“一面说,一面又见两个小厮搬进了两个夹板夹的大棕箱。

” 沉从文《从文自传·我读一本小书同时又读一本大书》:“又有皮靴店,大胖子皮匠,天热时总腆出一个大而黑的肚皮(上面有撮毛!)用夹板上鞋。

”2.指固定骨或关节的外科用具。

《水浒传》第一一五回:“不堤防关上一火炮打下来,炮风正伤了董平左臂,回到寨里,就使鎗不得,把夹板绑了臂膊。

” 魏巍《东方》第四部第二一章:“﹝林淑贞﹞取出两块薄板儿一夹……说到这里,夹板儿已经结结实实地捆好了。

”3.指夹板船。

范文澜《中国近代史》第五章第二节:“ 中国长江外海的运输事业,全被洋人轮船、夹板占尽。

”厘板、 12 厘板、 15 厘板和 18 厘板六种规格( 1 厘即为 1mm )。

当然,还有21厘和25厘,厚度基本可以根据不同的要求生产。

胶合板方向互相垂直排列胶合而成。

因此有三合、五合、七合等奇数层胶合板。

从结构上看,胶合板的最外层单板称为表板,正面的表板称为面板,它是用质量最好的单板材。

反面的表板称为背板,用质量次之的单板材。

而内层的单板材称为芯板或中板,用质量最差的单板材组成。

纵横力学差异性大等缺点。

二、胶合板生产能对原木的合理利用。

因它没有锯屑,每2.2-2.5立方米原木可以生产1立方米胶合板,可代替约5立方米原木锯成板材使用,而每生产1立方米胶合板产品,还可产生剩余物1.2-1.5立方米,这是生产中密度纤维板和刨花板比较好的原料。

饰面板、胶合板、细木工板、复合板、密度板在装修中用途及区别板材的种类有一、实木板:1、实木拼板:半人工制人,方法即由实木上取木板,用胶水以齿接或直拼的方式拼出的人工板材。

建筑中用的模板也是实木板,不过一般用杂木做成。

2、实木板:直接以实木锯成,烘干而成的,不经过拼接,有规格料出售。

二、人造板:1、密度板:分高密度纤维板、中密度纤维板、低密度刨花板,其中高密度板一般用手制复合地板、门等,中密度板一般用于制做家具,家具商场里的家具一般都是以中密度板做基材的。

低密度刨花板也称刨花板,在家具中也是相当普及的,特别是办公家具经常用。

2、细木工板和夹板:细木工板也称大芯板,即用实木拼成板,上下面压一层木皮做成,在装修中经常作承重材料使用,其实它也算是夹板中的一种,标厚一般16毫米夹板,即纯用切削下来的木皮一层一层粘压做成饰面板:1、饰面板是以上述这些板材为基材,单面或双面贴上饰面的板材(1)浸渍胶膜纸饰面人造板以专用纸浸渍氨基树脂(内含三聚氰胺)铺贴在刨花板、中密度纤维板、硬质纤维板等人造板表面,经热压而成的装饰板材。

该板材表面有较好的硬度、耐磨性、耐污染、耐冷热循环、耐干热、耐香烟灼烧、耐水蒸气、耐腐蚀等性能。

(2)装饰单板贴面人造板以胶合板、刨花板、中密度纤维板、硬质纤维板为基材,以天然木质装饰单板为饰面的装饰板材。

(3)不饱和聚酯树脂装饰胶合板以II类胶合板为基材,复贴一层装饰纸,再在纸面涂饰不饱和聚酯树脂经固化而成的饰面板,俗称保丽板。

有较好的耐污染、耐水、耐冷热循环、耐磨性能。

2、它是用天然木材刨切或旋切成厚0.2~1mm的薄片,经拼花后粘贴在胶合板、纤维板、刨花板等基材上制成。

这种材料纹理清晰、色泽自然,是一种较高级的装饰材料。

3、装饰面板俗称面板。

是将实木板精密刨切成厚度为0.2mm左右的微薄木皮,以夹板为基材,经过胶粘工艺制做而成的具有单面装饰作用的装饰板材。

它是夹板存在的特殊方式,厚度为3厘。

什么是装饰单板贴面胶合板?

装饰单板贴面胶合板也称薄木贴面胶合板,是以天然优良木质装饰单板为饰面材料,以普通胶合板为基材,胶压制成的未经涂饰加工的胶合板,一般为单面贴面板,如市场上的

黑胡挑板、柚木板等。

装饰单板贴面胶合板不是普通胶合板,主要区别在于它多了一层天然优良的木质单板,该层单板虽然很薄(0. 20mm左右),但由于它的材质优良,色泽清晰、纹理美观大方并具

有装饰效果面深受人们喜爱,但价格较贵,且随着树种越名贵,纹理越特别,价格就越高,因此该板一般刷涂清漆。

而普通胶合板的面层单板较普通,一般都需在其上面粘贴一层装

饰纸后刷涂清漆,或直接在面层单板上刷涂色漆以掩盖它的不足,因此普通胶合板较便宜。

编辑: 高老庄吧。

此文档由欧浦家具网提供,买家具到欧浦(股票代码002711)胶合板是由木段旋切成单板或由木方刨切成薄木,再用胶粘剂胶合而成的三层或多层的板状材料,通常用奇数层单板,并使相邻层单板的纤维方向互相垂直胶合而成。

胶合板是家具常用材料之一,为人造板三大板之一,亦可供飞机、船舶、火车、汽车、建筑和包装箱等作用材。

一组单板通常按相邻层木纹方向互相垂直组坯胶合而成,通常其表板和内层板对称地配置在中心层或板芯的两侧。

用涂胶后的单板按木纹方向纵横交错配成的板坯,在加热或不加热的条件下压制而成。

层数一般为奇数,少数也有偶数。

纵横方向的物理、机械性质差异较小。

常用的胶合板类型有三合板、五合板等。

胶合板能提高木材利用率,是节约木材的一个主要途径。

通常的长宽规格是:1220×2440mm,而厚度规格则一般有:3、5、9、12、15、1 8mm等。

主要树种有:山樟、柳按、杨木、桉木等。

中文名:胶合板外文名:Plywood本质:板状材料类别:奇数层单板别名:多层板;层压板按奇数做:3-13层特点:变形小;收缩率小;表面平整按用途分:普通胶合板;饰面胶合板按原木分:阔叶树胶合板;针叶树胶合板等级:优等品;一等品;合格品应用:隔墙;顶棚;墙裙;门面此文档由欧浦家具网提供,买家具到欧浦(股票代码002711)基本原则为了尽量改善天然木材各向异性的特性,使胶合板特性均匀、形状稳定,一般胶合板在结构上都要遵守两个基本原则:一是对称;二是相邻层单板纤维互相垂直。

对称原则就是要求胶合板对称中心平面两侧的单板,无论木材性质、单板厚度,层数、纤维方向,含水率等,都应该互相对称。

在同一张胶合板中,可以使用单一树种和厚度的单板,也可以使用不同树种和厚度的单板;但对称中心平面两侧任何两层互相对称的单板树种和厚度要一样。

面背板允许不是同一树种。

要使胶合板的结构同时符合以上两个基本原则,它的层数就应该是奇数。

所以胶合板通常都做成三层,五层、七层等奇数层数。

模板简介建筑模板是混凝土结构工程施工的重要工具。

专家指出,在现浇混凝土结构工程中,模板工程一般占混凝土结构工程造价的20%~30%,占工程用工量的 30%~40%,占工期的50%左右。

模板技术直接影响工程建设的质量、造价和效益,因此它是推动我国建筑技术进步的一个重要内容。

随着我国房地产行业的火热以及各项工程建设的连连上马,模板行业得以快速发展。

2009年全年建筑模板使用量达5.85亿平方米,同比增速为7.3%。

业内人士预计,2010年在国内投资力度不降的利好政策的支撑以及国际经济环境逐渐向好的环境下,我国建筑模板行业生产规模将保持10%%左右的增速;2011年~2012年我国建筑模板行业年均生产规模增速将在15%左右;到 2012年底,我国建筑模板行业产量将达2.2亿平方米左右。

据统计,2009年中国钢模板市场规模为1.53 亿平方米,同比增速为6.9%。

包括钢组合板及全钢大模板在内的钢模板产量为3970万平方米,同比增速为6.6%%。

每年新生产钢模折算成重量约为 300万吨,相当于43个法国埃菲尔铁塔钢材用量(埃菲尔铁塔钢材用量7万吨),27个北京鸟巢钢材用量(北京鸟巢钢材用量11万吨),3.7座杭州湾跨海大桥的钢材用量(杭州湾跨海大桥钢材用量80万吨)2009年木胶合板模板市场规模为3亿平方米,同比增速为8.4%;其年产量为 7730万平方米,同比增速为9.7%。

竹胶合板模板的市场规模为1.22亿平方米,同比增速为7.9%;其年产量为 3140万平方米,同比增长9.1%。

每年有近1.1亿平方米竹/木材生产建筑模板。

模板,顾名思义,就是一种模型,而建筑模板就是在工程建设中,在做出实际产品之前,按照设计图样式,根据其中的数据,比如构件外形尺寸等相关鬼哥,制作出与设计图规定相吻合的模型,而制作这个模型的材料就是模板啦。

建筑模板一般是木质模板,钢模板,塑料模板(也可以说是复合模板),钢模板强度高,可多次重复利用的,但是价格非常贵,而且重量偏大,木模板容易加工,但是重复利用不是很好,而且易吸水,容易出问题。

人造板及其制品中有害物质检测人造板及其制品主要包括中高密度纤维板、刨花板、定向刨花板、胶合板、装饰单板贴面胶合板、细木工板、饰面人造板(包括浸渍纸层压木质地板、实木复合地板、竹地板、浸渍胶膜纸饰面人造板等)等,被广泛应用于家庭装修和公共装修工程中,由此类材料产生的甲醛污染比较突出。

国家质检总局要求,凡属人造板及其制品均应严格按照国家强制性标准《室内装饰装修材料人造板及其制品中甲醛释放限量》进行甲醛释放量有害物质的检测。

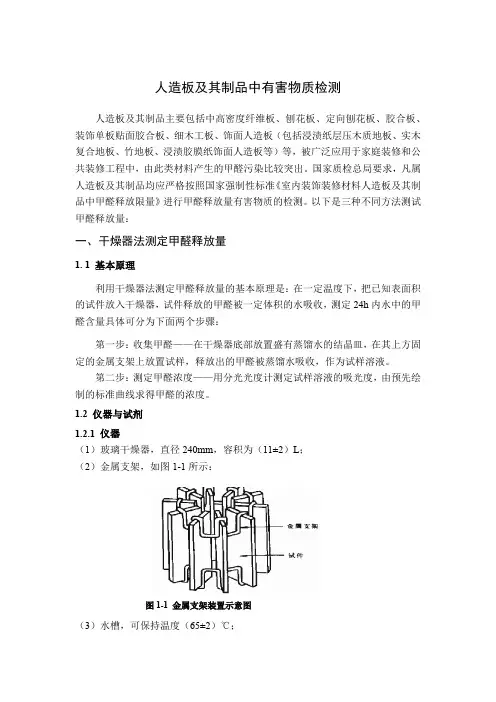

以下是三种不同方法测试甲醛释放量:一、干燥器法测定甲醛释放量1. 1 基本原理利用干燥器法测定甲醛释放量的基本原理是:在一定温度下,把已知表面积的试件放入干燥器,试件释放的甲醛被一定体积的水吸收,测定24h内水中的甲醛含量具体可分为下面两个步骤:第一步:收集甲醛——在干燥器底部放置盛有蒸馏水的结晶皿,在其上方固定的金属支架上放置试样,释放出的甲醛被蒸馏水吸收,作为试样溶液。

第二步:测定甲醛浓度——用分光光度计测定试样溶液的吸光度,由预先绘制的标准曲线求得甲醛的浓度。

1.2 仪器与试剂1.2.1 仪器(1)玻璃干燥器,直径240mm,容积为(11±2)L;(2)金属支架,如图1-1所示:图1-1 金属支架装置示意图(3)水槽,可保持温度(65±2)℃;(4)分光光度计,可在波长412nm处测量吸光度。

推荐使用光程为50mm的比色皿;(5)天平,感量0.01g;感量0.0001g;(6)玻璃器皿;500mL碘价瓶;单标线移液管(0.1 mL,2.0 mL,25 mL,50 mL,100 mL);50 mL棕色酸式滴定管;50 mL棕色碱式滴定管;量筒(10mm,50mm,100mm,250mm,500mm);表面皿(直径12cm~15cm);白色容量瓶(100 mL,1000 mL,2000 mL);1000 mL棕色容量瓶;带塞三角烧瓶(50 mL,100 mL);烧杯;1000 mL棕色细口瓶;滴瓶60mL;玻璃研钵直径(10cm~12cm)。

高级家具设计师考试题库一、填空题1、随着新技术、新材料、新设备的变化、科技对现代家具设计的创造产生了直接的影响。

2、完整的家具设计图样包括―三视图__、零部件图、大样图、以及结构装配图和拆装示意图。

答案:3、根据人体工程学尺寸要求,坐具类家具设计中的坐深尺寸在380mm—420mm之间。

4、全球著名的三大家具国际展览会主要指意大利米兰家具国际博览会、德国科隆家具国际博览会和美国高点家具国际博览会。

5、现代家具史上第一种销售量超过4万件的产品是奥地利的家具设计师索内特(MichaelThonet)发明的弯曲木椅,这是能够大批量标准化生产的家具,而且价格低廉、设计精美、成为大众化现代家具的楷模。

6、家具造型设计,是家具产品研究与开发、设计与制造的首要环节。

家具设计主要是包含两个方面的内涵:一是外观造型设计,二是生产工艺设计。

7、色彩与材质是家具造型设计的构成要素之一。

“远看颜色近看花”,一件家具给人的第一印象首先是色彩、其次是形态、最后是材质。

8、不同的材质有不同的肌理,材质肌理一般可分为触觉肌理和。

9、油漆由主要成膜物质+次要成膜物质+辅助成膜物质三部分组成。

10、按基本功能分类,家具可分为坐卧类家具、橱柜类家具以及桌台类家具。

11、家具造型的形式美法则有统一与变化、对称与平衡、比例与尺度、节奏与韵律、模拟与仿生。

12、板式家具是以人造板为基材,以板件为主体,采用专用的五金连接件或圆棒榫连接装配而成的家具。

13、面是点的扩大,线的移动而形成的,面具有二维空间(长度和宽度)的特点。

14、1929年,德国著名设计师密斯•凡•德•罗受邀设计巴塞罗那博览会中的德国馆,著名的“巴塞罗那椅”由此诞生。

15、家具与美术关系密切,其中家具设计师里特维尔德的现代家具名作—红蓝椅椅就是受现代画家蒙德里安的抽象绘画名作《红、黄、蓝构成》的启发。

16、模拟是较为直接地模仿自然形象进行家具造型设计,是一种比喻和比拟,它与一定自然形态的美好联想有关。

人造板面装饰工艺引言人造板是一种广泛应用于家具、建筑装饰等领域的材料。

人造板面装饰工艺是将人造板进行加工处理,通过不同的工艺方法,使之达到一定的装饰效果,提高人造板的美观性和实用性。

本文将介绍一些常见的人造板面装饰工艺。

1. 油漆涂装油漆涂装是一种常见的人造板面装饰方法。

在进行油漆涂装前,需要进行表面处理,如砂光、打磨等,以保证涂层的附着力。

常用的涂装方法有刷涂、喷涂和滚涂等。

刷涂适用于小面积的涂装,喷涂适用于大面积的涂装,而滚涂适用于平面较大的涂装。

油漆涂装可以提供丰富多样的装饰效果,如亮光、哑光、乳白色等。

2. 贴面贴面是将一层薄木片或其他装饰材料粘贴在人造板表面的一种装饰方法。

贴面可以提供与实木相似的外观效果,并且具有防水、耐磨的特性。

常见的贴面材料有木皮、PVC膜、装饰纸等。

贴面工艺步骤包括表面处理、涂胶、贴面和压合等。

2.1 木皮贴面木皮是一种将实木刨片剥离成薄板后贴在人造板表面的装饰材料。

木皮贴面可以保留实木的天然纹理和色彩,给人一种自然的感觉。

常用的木皮材料有橡木、柚木、桦木等。

木皮贴面需要使用专门的胶水将木皮粘贴在人造板上,并进行压合处理,以确保贴合牢固。

2.2 PVC膜贴面PVC膜是一种用于人造板面装饰的常见材料。

PVC膜具有防水、防潮、耐磨的特性,并且有很强的韧性和耐用性。

PVC膜贴面可以提供各种颜色和纹理的选择,适用于不同的装饰风格。

贴面过程中,需要将PVC膜先加热软化,再贴在人造板表面,并使用专用的贴面机进行压合,最后冷却定型。

3. 镶嵌镶嵌是一种将不同材质的块状装饰材料镶嵌在人造板表面的装饰方法。

常见的镶嵌材料有石膏线、金属线、玻璃等。

镶嵌可以提供独特的装饰效果,突出特定的部分,增加整体的美观性。

镶嵌工艺需要在人造板表面进行开槽,然后将装饰材料镶嵌在开槽中,最后用胶水固定。

4. 雕刻雕刻是一种将图案或文字等刻在人造板表面的装饰方法。

常用的雕刻工艺有机械雕刻和手工雕刻。

机械雕刻可以快速、准确地刻出复杂的图案,而手工雕刻则更注重艺术性和个性化。

家装人造板材分类知识五种板材各有优缺点人造板材能够有效的利用木材在加工过程中的废料。

另一方面,由于木材资源越来越珍贵,利用边角废料的人造板材也符合了可持续发展的原则。

因此在家庭装修的过程中运用的越来越广泛。

那么人造板材料到底有哪些,今天装修界小编就带大家一起来看看吧~人造板的种类很多,常用的有胶合板、大芯板、饰面板、纤维板、刨花板等多个种类。

下面一起来了解一下主要的五种板材的特点。

1、人造板材之胶合板介绍胶合板是将原木沿年轮方向旋切成大张单板,经干燥、涂胶后按相邻单板层木纹方向相互垂直的原则组坯、胶合而成的板材。

最外层的正面单板称为面板,反面的称为背板,内层板称为芯板。

常见的有三合板、五合板、九合板、和十三合板,市场上俗称为三厘板,五厘板,九厘板,十三厘板。

优点:强度大,抗弯性能好。

在一些需要承重的结构部位,使用细芯板将更有强度。

缺点:稳定性差,这是由于其芯材材料的一致性差异。

这使得细芯板的变形可能增大。

所以,细芯板不适宜用于单面性的部位,例如柜门等。

2、人造板材之大芯板介绍大芯板又称细木工板,是将原木切割成条,拼接成芯,外贴面材加工而成,一般为五层结构。

按层数可分为三合板、五合板等;按树种可分为柳桉,榉木、柚木等;并可根据表面加工状况分单面砂光、双面砂光和不砂光三种类型;是家庭装修中墙体、顶部装修和细木装修必不可少的木材制品,主要用做家具的面板、门扇、门框、窗框的龙骨框架等。

优点:机拼的板材受到的挤压力较大,缝隙极小,拼接平整,承重力均匀,长期使用,结构紧凑不易变形。

缺点:手工拼制产品用人工将木条镶入夹板中,木条受到的挤压力较小,拼接不均匀,缝隙大,握钉力差,不能锯切加工,只适宜做部分装修的子项目,如做实木地板的垫层毛板等。

3、人造板材之饰面板介绍饰面板全称为装饰单板贴面胶合板,它是将天然木材或科技木刨切成一定厚度的薄片,粘附于胶合板表面,然后热压而成的一种用于室内装修或家具制造的表面材料。

分类分为天然木质单板饰面板和人造薄木饰面板;天然木质单板饰面板天然木质花纹,纹理图案自然,变异性比较大、无规则;人造薄木饰面板纹理基本为通直纹理或图案有规则。

贴面人造板加工过程

贴面是将一层薄木板或塑料层覆盖在人造板表面以改善其外观和质感。

以下是一般的人造板贴面加工过程:

1. 材料准备:准备所需的人造板和贴面材料,通常使用的人造板有刨花板、纤维板和刨木板。

贴面材料可以是薄木板、PVC 或聚酯薄膜。

2. 清洁和修整:对人造板表面进行清洁和修整,确保其平整、干净且光滑。

3. 贴面材料预处理:对贴面材料进行预处理,例如修整边缘、切割为合适的大小等。

4. 涂胶:在人造板表面涂抹薄薄一层胶水,可以是冷胶、热胶或胶合剂。

5. 贴面:将贴面材料贴合在人造板表面,确保贴面均匀且没有皱褶。

6. 压合:使用压合机或热压机对人造板和贴面材料进行压合,以确保二者牢固粘合。

7. 修整和修饰:对贴面后的人造板进行修整和修饰,例如修剪边缘、打磨表面、涂漆等。

8. 检验和包装:对加工后的产品进行检验,确保质量符合要求,然后进行包装和储存。

需要注意的是,不同的贴面材料和人造板类型可能会有一些差异,上述步骤仅为一般流程。

贴面加工需要经验和专业知识,以确保质量和外观。

人造板及其制品中有害物质检测人造板及其制品主要包括中高密度纤维板、刨花板、定向刨花板、胶合板、装饰单板贴面胶合板、细木工板、饰面人造板(包括浸渍纸层压木质地板、实木复合地板、竹地板、浸渍胶膜纸饰面人造板等)等,被广泛应用于家庭装修和公共装修工程中,由此类材料产生的甲醛污染比较突出。

国家质检总局要求,凡属人造板及其制品均应严格按照国家强制性标准《室内装饰装修材料人造板及其制品中甲醛释放限量》进行甲醛释放量有害物质的检测。

以下是三种不同方法测试甲醛释放量:一、干燥器法测定甲醛释放量1. 1 基本原理利用干燥器法测定甲醛释放量的基本原理是:在一定温度下,把已知表面积的试件放入干燥器,试件释放的甲醛被一定体积的水吸收,测定24h内水中的甲醛含量具体可分为下面两个步骤:第一步:收集甲醛——在干燥器底部放置盛有蒸馏水的结晶皿,在其上方固定的金属支架上放置试样,释放出的甲醛被蒸馏水吸收,作为试样溶液。

第二步:测定甲醛浓度——用分光光度计测定试样溶液的吸光度,由预先绘制的标准曲线求得甲醛的浓度。

1.2 仪器与试剂1.2.1 仪器(1)玻璃干燥器,直径240mm,容积为(11±2)L;(2)金属支架,如图1-1所示:图1-1 金属支架装置示意图(3)水槽,可保持温度(65±2)℃;(4)分光光度计,可在波长412nm处测量吸光度。

推荐使用光程为50mm的比色皿;(5)天平,感量0.01g;感量0.0001g;(6)玻璃器皿;500mL碘价瓶;单标线移液管(0.1 mL,2.0 mL,25 mL,50 mL,100 mL);50 mL棕色酸式滴定管;50 mL棕色碱式滴定管;量筒(10mm,50mm,100mm,250mm,500mm);表面皿(直径12cm~15cm);白色容量瓶(100 mL,1000 mL,2000 mL);1000 mL棕色容量瓶;带塞三角烧瓶(50 mL,100 mL);烧杯;1000 mL棕色细口瓶;滴瓶60mL;玻璃研钵直径(10cm~12cm)。

装饰单板贴面胶合板知识问答

佚名

【期刊名称】《监督与选择》

【年(卷),期】2003(000)012

【摘要】什么是装饰单板贴面胶合板? 1、装饰单板贴面胶合板是用天然木质装饰单板贴在胶合板上制成的人造板。

装饰单板是用优质木材经刨切或旋切加工方法制成的薄木片。

2、装饰单板贴面胶合板有什么特点? 装饰单板贴面胶合板是室内装修最常使用的材料之一。

由于该产品表层的装饰单板是用优质木材经刨切或旋切加工方法制成的。

【总页数】1页(P19)

【正文语种】中文

【中图分类】TU564

【相关文献】

1.装饰单板豆基生物质胶黏剂贴面胶合板生产工艺研究 [J], 吴振华;刘宜昕;刘元强;翁耀列

2.装饰板市场混乱消费者小心辨别——中消协公布21种牌号装饰单板贴面胶合板比较试验结果 [J],

3.装饰板能否令居室生辉——21种牌号装饰单板贴面胶合板比较试验 [J],

4.近日抽检北京市场胶合板、装饰单板贴面胶合板50%质量不合格 [J],

5.重组装饰单板PE膜贴面难燃胶合板生产工艺研究 [J], 张晓伟;刘元强;叶交友;詹先旭;罗来朋;陆鸣亮;翁耀列;曹建平;徐应林

因版权原因,仅展示原文概要,查看原文内容请购买。

装饰单板贴面上造板GB/T 15104—941主题内容与适用范围本标准规定了装饰单板贴面人造板(又称薄木贴面人造板)的术语、分类、技术要求、检验方法、检验规则以及标志、包装、运输和贮存的要求。

本标准适用于以天然木质装饰单板为饰面材料,以胶合板、刨花板、中密度纤维板和硬质纤维板为基材制成的未经涂饰加工的装饰单板贴面人造板。

2引用标准GB/T 2828逐批检查计数抽样程序及抽样表(适用于连续批的检查)GB/T 4897刨花板GB/T 9846.1~9846.12胶合板GB/T 13009热带阔叶树材普通胶合板GB/T 13010刨切单板GB/T 11718.1~11718.10中密度纤维板GB/T 12626.1~12626.9硬质纤维板3术语3.1装饰单板贴面人造板 decorative veneered wood-based panel利用天然木质装饰单板胶贴在胶合板、刨花板、中密度纤维板及硬质纤维板表面制成的板材。

3.2装饰单板 decorative veneer优质木材用刨切或旋切加工方法制成的薄木片。

3.3Ⅰ类装饰单板贴面人造板 type Ⅰ decorative veneered wood-based panelⅠ类浸渍剥离试验合格,具有耐久、耐煮沸或蒸汽处理等性能的耐候型装饰单板贴面人造板,基材使用Ⅰ类胶合板。

3.4Ⅱ类装饰单板贴面人造板 type Ⅱ decorative veneered wood-based panelⅡ类浸渍剥离试验合格,能在冷水中浸渍或经受短时间热水浸渍的耐水型装饰单板贴面人造板,基材使用Ⅰ、Ⅱ类胶合板。

3.5Ⅲ类装饰单板贴面人造板 typeⅢ decorative veneered wood-based panelⅢ类浸渍剥离试验合格,能耐短期冷水浸渍的耐潮型装饰单板贴面人造板,基材可使用各类胶合板、刨花板、中密度纤维板及硬质纤维板。

4分类4.1按人造板基材品种分:a. 装饰单板贴面胶合板;b. 装饰单板贴面刨花板;c. 装饰单板贴面中密度纤维板;d. 装饰单板贴面硬质纤维板。

4.2按装饰面分:a. 单面装饰单板贴面人造板;b. 双面装饰单板贴面人造板。

4.3按耐水性能分:a. Ⅰ类装饰单板贴面人造板;b. Ⅱ类装饰单板贴面人造板;c. Ⅲ类装饰单板贴面人造板。

4.4按装饰单板的纹理分:a. 径向装饰单板贴面人造板;b. 弦向装饰单板贴面人造板。

5技术要求5.1装饰单板贴面人造板的基材和装饰单板5.1.1基材5.1.1.1装饰单板贴面人造板使用的基材为胶合板、刨花板、中密度纤维板和硬质纤维板。

5.1.1.2胶合板应不低于GB/T 9846.1~9846.12和GB/T 13009中二等品的技术要求,刨花板应不低于GB/T 4897中A类一等品的技术要求,中密度纤维板应不低于GB/T 11718.1~11718.10中一级品的技术要求,硬质纤维板应不低于GB/T 12626.1~12626.9中一级品的技术要求。

基材要进行严格挑选和必要的加工,不能留有影响饰面质量的缺陷。

5.1.2装饰单板5.1.2.1常用的木材树种如下:阔叶树环孔材:水曲柳、栎木(含柞木)、楸木、黄波萝、榆木、锥木、核桃木、酸枣木、梓木、檫木、柚木及泡桐等。

阔叶树散孔材:椴木、桦木、槭木、水青冈、楠木及樟木等。

针叶树材:陆均松、红松、红豆杉、云杉、冷杉及福建柏等。

5.1.2.2装饰单板的厚度为0.2 mm以上。

5.2规格尺寸和偏差5.2.1幅面规格尺寸和偏差5.2.1.1装饰单板贴面人造板的幅面尺寸应符合表1规定。

表 1装饰单板贴面人造板的幅面尺寸 mm宽度长度:915 915 — 1830 2135 — 1220 — 1220 1830 — 2440注:经供需双方协议可生产其他幅面尺寸的产品。

5.2.1.2幅面尺寸偏差不同基材的装饰单板贴面人造板长度和宽度偏差应符合以下要求:装饰单板贴面胶合板长度和宽度允许偏差为 mm;装饰单板贴面刨花板长度和宽度允许偏差为 mm;装饰单板贴面中密度纤维板长度和宽度允许偏差为±3 mm;装饰单板贴面硬质纤维板长度允许偏差为±5 mm,宽度允许偏差为±3 mm。

5.2.2厚度规格尺寸和偏差5.2.2.1装饰单板贴面人造板厚度是指产品在出厂时标明的公称厚度。

公称厚度是基材厚度与装饰单板厚度之和。

5.2.2.2厚度偏差装饰单板贴面人造板的每一厚度测量点的偏差均应符合表2规定。

表 2装饰单板贴面人造板厚度偏差 mm公称厚度允许偏差不足4.0 ±0.304.0~不足8.0 ±0.408.0及以上 ±0.505.2.3对角线之差在表1规定的幅面规格内,两对角线长度之差的允许值应分别符合基材产品标准规定的要求。

其他幅面产品,由供需双方协议确定。

5.2.4板边不直度板边的不直度不超过1/1000(mm/mm)。

5.2.5翘曲度板厚6 mm以上的装饰单板贴面人造板翘曲度不得超过1.0%。

5.3外观质量要求5.3.1装饰单板贴面人造板根据外观质量分为优等品、一等品和合格品三个等级。

各等级装饰面外观质量要求应符合表3规定。

5.3.2双面装饰单板贴面人造板必须保证有一面的外观质量符合所标明的等级要求,另一面的外观质量不低于合格品的要求。

注:对背面质量另有要求时,由供需双方商定。

5.3.3单面装饰单板贴面人造板的装饰面外观质量应符合所标明的等级要求,背面必须符合相应基材的外观质量要求。

表 3装饰面外观质量要求检量项目装饰单板贴面人造板等级名称项目优等一等合格(1)装饰性美感材质细致均匀、色泽清晰、木纹美观配板与拼花纹理应按一定规律排列,木色相近,拼缝与板边近乎平行(2)活节阔叶树材最大单个长径,mm 10 20 不限针叶树材 5 10 20(3)半活节、死节、孔洞、夹皮和树脂囊、树胶道每平方米表面的缺陷总个数不允许 4 4半活节最大单个长径,mm 不允许 10,小于5不计,脱落需填补 20,小于5不计,脱落需填补死节最大单个长径,mm 不允许不允许 4,小于2不计,脱落需填补孔洞(含虫孔)最大单个长径,mm 不允许不允许 4,小于2不计,脱落需填补夹皮浅色最大单个长度,mm 不允许 20,小于10不计 30,小于10不计最大单个宽度,mm 2 4深色最大单个长度,mm 不允许不允许 15,小于5不计最大单个宽度,mm 2树脂囊、树胶道最大单个长度,mm 不允许 20,小于10不计 30,小于10不计最大单个宽度,mm 2 4(4)腐朽不超过板面积,%不允许不允许 1(指初腐)(5)变色真菌、化学变色不超过板面积,%不明显 5,板面色泽要调和 20,板面色泽要调和异色心边材不超过板面积,% 10,板面色泽要调和不限,板面色泽大致调和伪心材不超过板面积,% 10,板面色泽要调和不限,板面色泽大致调和(6)裂缝最大单个宽度,mm 不允许 0.5 1最大单个宽度,mm 100 200每米板宽内条数 2 3(7)拼接离缝最大单个宽度,mm 不允许 0.3 0.5最大单个长度,mm 200 300(8)叠层最大单个宽度,mm 不允许 0.5 1(9)鼓泡、分层 — 不允许不允许不允许(10)凹陷、压痕、鼓包最大单个面积,mm2 不允许不允许 100每平方米板面上个数 1(11)补条、补片每平方米板面上个数不允许不允许 3 精细修补,木色、纹理与板面近似累计面积不超过板面积,% 0.5(12)毛刺沟痕不超过板面积,%不允许 1,轻微 3,不允许穿透,穿透按孔洞计(13)透胶、板面污染不超过板面积,%不允许不允许 1(指不显著的透胶或污染)(14)砂透最大砂透宽度,mm 不允许 3,仅允许在板边部位 8,仅允许在板边部位(15)刀痕最大单个宽度,mm 不允许不允许 0.3(16)板边缺损最大缺边宽度,mm 不允许不允许 5(17)其他缺陷 — 不影响装饰效果5.4物理力学性能5.4.1装饰单板贴面人造板物理力学性能应符合表4规定。

5.4.2装饰单板贴面人造板按产品类别进行Ⅰ、Ⅱ或Ⅲ类相应类别的浸渍剥离试验。

5.4.3双面装饰单板贴面人造板两面的浸渍剥离试验和表面胶合强度,均应符合表中规定的指标要求。

表 4装饰单板贴面人造板物理力学性能要求检验项目各项性能指标值的要求装饰单板贴面胶合板装饰单板贴面刨花板和中密度纤维板装饰单板贴面硬质纤维板含水率,% 6.0~14.0 4.0~13.0 3.0~13.0浸渍剥离试验试件贴面胶层与胶合板每个胶层上的每一边剥离长度均不超过25mm 试件贴面胶层上的每一边剥离长度均不超过25mm表面胶合强度,MPa ≥0.50 ≥0.40 ≥0.306检验和试验方法6.1规格尺寸检验6.1.1量具6.1.1.1钢卷尺,精度为1.0 mm。

6.1.1.2钢板尺,精度为0.5 mm。

6.1.1.3千分尺,精度为0.01 mm。

6.1.2检验方法和结果表示6.1.2.1幅面尺寸检验长度在板宽两边,宽度在板长两边,在平行于所测板边的任意位置上用钢卷尺测量,精确至1 mm。

6.1.2.2厚度尺寸检验厚度在板子四边的中部、距板边不小于15 mm处用千分尺测量,精确至0.01 mm。

6.1.2.3对角线长度检验用钢卷尺测量板的两条对角线长度,精确至1 mm。

6.1.2.4板边不直度检验用线绳对准板边的两端并将其拉直,再用钢板尺测量线绳与板边的最大距离,精确至0.5 mm。

分别在板的四边检量,取其最大值。

6.1.2.5翘曲度检验将板的凹面向上放置在水平台面上,用线绳靠准两个对角并将其拉直,用钢板尺量取弦高,精确至0.5 mm,最大弦高与对角线长度之比即为翘曲度,用百分数表示,按式(1)计算,精确至0.1%。

(1)6.2外观质量检验6.2.1检验条件6.2.1.1检验台高度为700 mm左右。

6.2.1.2照明光源为40 W日光灯管三支,灯管间距约为400 mm,灯管长度方向与板长方向一致,灯管距检验台高度约为2 m。

6.2.1.3检验人员应有正常视力(或矫正为正常视力),在板的两端检验,视距为0.5~1.5 m,视角为30°~90°。

6.2.2通过目测或测量逐张检验,根据装饰面外观质量要求判定其等级。

6.3物理力学性能试验6.3.1试件制作、试件尺寸和数量的规定6.3.1.1试样在样本中的分布和试件的配置如图1和图2所示。

先从每张样本上截取半张,然后按分布要求截取试样3块,再按图2在每块试样上锯制含水率、浸渍剥离试验和表面胶合强度试验的试件,试件应分别按组连续编号。

每块试样的尺寸必须满足锯制试件的需要。

6.3.1.2制作试样和试件时应避开影响测试准确性的材质缺陷和加工缺陷,并保持试件表面的清洁。