材料表面与界面-第四章-复合材料的界面及界面优化

- 格式:ppt

- 大小:4.46 MB

- 文档页数:135

4 复合材料的界面理论和界面控制一般情况下,复合材料的界面产生于复合材料的制造过程,当由不同化学成分的增强体和基体组成复合材料时,这些组元通过接触,它们中的某些元素在相互扩散、溶解后往往发生化学反应生成新相,称为界面相。

此外,这种新相也可以是人为添加的,例如,为了增进基体对增强体的润湿,或者为了缓冲它们之间的残余应力而在增强体表面预先设置了各种涂层,在制造后被保留在复合材料中,成为界面相。

界面相的化学组成和物理性能与增强体和基体均不相同,在复合材料承受载荷时,由于界面相所处的特殊力学和热学等环境,对复合材料的整体性能产生着重大影响,因而通过认识、控制界面相来改善复合材料性能的研究越来越引起人们的重视。

研究复合材料界面的组成、结构、控制、性能和改进界面相的工作被称为“界面工程”。

虽然目前对复合材料的界面理论和界面控制的研究尚不成熟,但是,在指导聚合物基、金属基和陶瓷基复合材料的工艺和性能改善上已经起着十分明显的作用。

本节主要介绍复合材料界面的基本概念和各类复合材料的界面控制。

4.1 复合材料界面的基本概念4.1.1 界面定义在复合材料中,两相(如纤维与基体)之间某种材料特性出现不连续的区域叫做界面。

这种材料特性的不连续可能是陡变的,也可能是渐变的。

材料的特性包括:元素的浓度、晶体结构、原子的配位、弹性模量、密度、热膨胀系数等。

很显然,一个给定的界面,其所涉及的材料特性不连续性可以是一种也可以是几种。

上述大多数物理、化学或力学特性的不连续性较容易理解,而原子配位的概念则需要进一步详细说明。

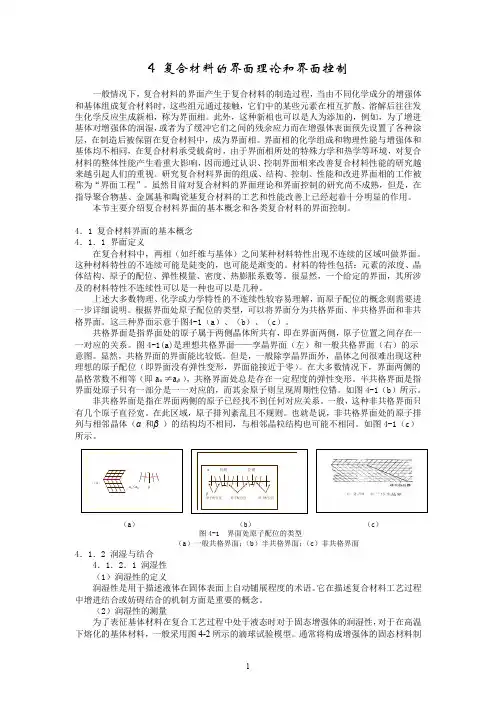

根据界面处原子配位的类型,可以将界面分为共格界面、半共格界面和非共格界面。

这三种界面示意于图4-1(a )、(b )、(c )。

共格界面是指界面处的原子属于两侧晶体所共有,即在界面两侧,原子位置之间存在一一对应的关系。

图4-1(a)是理想共格界面——孪晶界面(左)和一般共格界面(右)的示意图。

显然,共格界面的界面能比较低。

复合材料的界面工程与性能优化在现代材料科学领域,复合材料因其卓越的性能和广泛的应用前景而备受关注。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成,通过协同作用,实现了单一材料难以达到的性能。

然而,要充分发挥复合材料的优势,关键在于对其界面的有效控制和优化,即界面工程。

复合材料的界面是指不同组分之间的接触区域,这个区域虽然很窄,但对复合材料的性能却有着至关重要的影响。

界面就像是不同材料之间的桥梁,负责传递载荷、交换信息,如果这座“桥梁”不够坚固、不够顺畅,那么复合材料的整体性能就会大打折扣。

从力学性能的角度来看,一个良好的界面能够有效地将载荷从基体传递到增强相,从而提高复合材料的强度和刚度。

想象一下,基体就像是一个大力士的身体,而增强相则是他的肌肉纤维。

如果身体和肌肉纤维之间的连接不够紧密,那么当大力士发力时,力量就无法充分传递,也就无法发挥出最大的力量。

反之,如果界面结合良好,载荷就能顺利传递,复合材料就能承受更大的外力而不发生破坏。

在热性能方面,界面的特性也起着关键作用。

不同材料的热膨胀系数往往不同,如果界面不能有效地协调这种差异,在温度变化时就容易产生内应力,导致复合材料的性能下降甚至失效。

例如,在航空航天领域,复合材料常常要经历极端的温度变化,一个稳定的界面能够确保材料在冷热交替的环境中依然保持良好的性能。

除了力学和热性能,界面还对复合材料的电学、光学等性能产生影响。

比如在电子封装材料中,界面的电学特性直接关系到信号的传输速度和稳定性;在光学材料中,界面的平整度和折射率匹配程度决定了光线的透过率和反射率。

那么,如何进行复合材料的界面工程来优化其性能呢?这涉及到多个方面的策略和技术。

首先是对界面的物理和化学改性。

通过物理方法,如表面打磨、等离子体处理等,可以增加界面的粗糙度和活性,从而提高界面的结合强度。

化学改性则包括对基体和增强相表面进行化学处理,引入官能团,以增强它们之间的化学键合。

复合材料的界面性能与优化分析在当今的材料科学领域,复合材料因其优异的性能而备受关注。

复合材料是由两种或两种以上不同性质的材料通过物理或化学的方法组合在一起而形成的一种新型材料。

其性能不仅取决于各组成材料的性能,还在很大程度上取决于它们之间的界面性能。

复合材料的界面是指两种或多种材料相接触的区域。

这个区域虽然很薄,但对复合材料的整体性能有着至关重要的影响。

界面性能的优劣直接关系到复合材料在使用过程中的力学性能、物理性能、化学性能以及耐久性等。

首先,从力学性能方面来看,良好的界面结合能够有效地传递载荷。

当复合材料受到外力作用时,如果界面结合强度不足,就容易在界面处产生脱粘、开裂等现象,从而导致复合材料的强度和刚度下降。

相反,强界面结合可以使各组分材料协同工作,充分发挥各自的优势,提高复合材料的力学性能。

例如,在纤维增强复合材料中,纤维与基体之间的界面结合强度对复合材料的拉伸强度、弯曲强度和冲击强度等都有着显著的影响。

其次,在物理性能方面,界面性能也起着关键作用。

复合材料的热传导、电传导、热膨胀等物理性能都与界面的结构和性质密切相关。

例如,在金属基复合材料中,如果界面处存在大量的缺陷和杂质,会严重阻碍热和电的传导,降低复合材料的导热和导电性能。

此外,界面的存在还会影响复合材料的热膨胀系数,如果界面结合不良,在温度变化时容易产生热应力,导致复合材料的变形和破坏。

化学性能方面,界面是复合材料与外界环境相互作用的前沿阵地。

界面的化学稳定性决定了复合材料的耐腐蚀性、抗氧化性等化学性能。

如果界面处容易发生化学反应,如氧化、腐蚀等,就会削弱复合材料的性能,缩短其使用寿命。

例如,在聚合物基复合材料中,界面的亲水性或疏水性会影响其对水分的吸收和扩散,进而影响复合材料的耐湿性和耐老化性能。

那么,如何优化复合材料的界面性能呢?这需要从多个方面入手。

一方面,可以通过对原材料的表面处理来改善界面性能。

例如,对于纤维增强复合材料,可以对纤维表面进行氧化、涂层等处理,增加纤维与基体之间的化学键合和物理结合,提高界面结合强度。

复合材料的界面性能与优化在现代材料科学领域,复合材料因其出色的性能而备受关注。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成,其性能并非各个组分材料性能的简单加和,而是通过各组分之间的协同作用实现了性能的优化和提升。

而在这其中,复合材料的界面性能起着至关重要的作用。

复合材料的界面,简单来说,就是不同组分材料之间相互接触和作用的区域。

这个区域虽然在尺寸上相对较小,但却对复合材料的整体性能产生着深远的影响。

就好像一个团队中各个成员之间的沟通与协作环节,虽然看似细微,却决定着整个团队的运作效率和成果。

首先,我们来探讨一下复合材料界面性能的重要性。

良好的界面性能能够有效地传递载荷。

当复合材料受到外力作用时,如果界面能够将应力从一种材料传递到另一种材料,那么整个复合材料就能更好地承受外力,从而表现出更高的强度和韧性。

界面性能还对复合材料的热性能有着重要影响。

不同的材料具有不同的热膨胀系数,如果界面结合不好,在温度变化时就容易产生热应力,导致材料性能下降甚至失效。

此外,界面性能也会影响复合材料的耐腐蚀性能和电性能等。

那么,复合材料的界面性能具体包括哪些方面呢?界面的结合强度是一个关键因素。

如果结合强度过低,在使用过程中容易出现界面脱粘,从而降低材料的性能;而结合强度过高,又可能导致材料在受到冲击时无法通过界面的解离来吸收能量,造成脆性断裂。

界面的化学稳定性也是不容忽视的。

在一些恶劣的环境中,界面处容易发生化学反应,从而影响材料的长期使用性能。

界面的微观结构同样重要,它决定了界面的物理和化学性质,进而影响复合材料的整体性能。

接下来,我们看看影响复合材料界面性能的因素。

材料的表面处理方式是一个重要方面。

通过对增强材料表面进行化学处理、物理处理或者涂层处理,可以改变其表面的化学组成和物理形貌,从而提高与基体材料的相容性和结合力。

制备工艺条件也会对界面性能产生影响。

例如,在复合材料的制备过程中,温度、压力、时间等参数的控制都会影响界面的形成和性能。

复合材料的界面性能与优化研究在现代材料科学领域,复合材料因其独特的性能优势而备受关注。

复合材料是由两种或两种以上具有不同物理和化学性质的材料组合而成,其性能不仅取决于各组分材料的性能,还在很大程度上受到界面性能的影响。

复合材料的界面是指两种或多种材料之间的接触面,它是实现材料之间载荷传递、信息传递和能量传递的关键区域。

因此,深入研究复合材料的界面性能,并寻求有效的优化方法,对于提高复合材料的综合性能、拓展其应用领域具有重要的意义。

复合材料的界面性能主要包括界面结合强度、界面相容性、界面残余应力等方面。

界面结合强度是衡量界面性能的重要指标之一,它直接影响着复合材料在受力时的承载能力和破坏模式。

如果界面结合强度不足,复合材料在受到外力作用时容易在界面处发生脱粘和分层,从而导致材料的整体性能下降。

界面相容性则反映了不同组分材料在界面处相互作用的程度,相容性好的界面能够促进材料之间的相互扩散和化学键合,提高界面结合强度。

界面残余应力是由于不同组分材料的热膨胀系数、弹性模量等物理性能的差异,在复合材料制备过程中产生的内应力。

残余应力的存在可能会导致界面微裂纹的产生,从而降低复合材料的使用寿命。

为了研究复合材料的界面性能,科学家们采用了多种实验和理论分析方法。

其中,扫描电子显微镜(SEM)、透射电子显微镜(TEM)、X 射线光电子能谱(XPS)等先进的材料分析技术可以帮助我们直观地观察界面的微观结构和化学成分,从而深入了解界面的结合机制。

此外,通过拉伸试验、剪切试验、疲劳试验等力学性能测试,可以定量地评估界面结合强度和复合材料的整体性能。

理论分析方面,有限元分析(FEA)等数值模拟方法可以模拟复合材料在受力时的应力分布和变形情况,为优化界面性能提供理论指导。

在实际应用中,复合材料的界面性能往往需要根据具体的使用要求进行优化。

界面优化的方法主要包括表面处理、添加界面改性剂和优化制备工艺等。

表面处理是通过物理或化学方法对增强体或基体材料的表面进行改性,增加表面粗糙度、活性官能团等,从而提高界面结合强度。

复合材料的界面相互作用与优化在现代材料科学的领域中,复合材料凭借其卓越的性能和广泛的应用前景,成为了备受关注的焦点。

复合材料不是简单地将两种或多种材料混合在一起,而是通过精心设计和制备,使得不同材料之间能够协同工作,发挥出各自的优势。

而在这个过程中,复合材料的界面相互作用起到了至关重要的作用,它直接影响着复合材料的整体性能和使用寿命。

要理解复合材料的界面相互作用,首先需要明确什么是复合材料的界面。

简单来说,复合材料的界面就是两种或多种不同材料相接触的区域。

这个区域虽然很薄,但却具有非常复杂的化学和物理结构。

在这个界面区域,不同材料之间会发生各种相互作用,包括化学键合、物理吸附、扩散等。

界面相互作用的类型多种多样。

化学键合是其中一种重要的方式,它可以在增强体和基体之间形成牢固的连接,有效地传递载荷。

例如,在一些纤维增强复合材料中,纤维表面经过处理后可以与基体形成共价键,从而大大提高了复合材料的强度和刚度。

物理吸附也是常见的界面相互作用形式,比如范德华力和氢键的作用,虽然它们的强度相对较弱,但在某些情况下也能对复合材料的性能产生一定的影响。

扩散作用在复合材料的界面中也不容忽视。

当两种材料接触时,原子或分子会在界面处发生扩散,从而改变界面的结构和性能。

这种扩散可能会导致界面处形成新的相或化合物,进而影响复合材料的力学、热学等性能。

那么,复合材料的界面相互作用对其性能究竟有哪些具体的影响呢?首先,界面相互作用直接决定了复合材料的力学性能。

良好的界面结合能够有效地传递载荷,提高复合材料的强度和韧性。

如果界面结合不良,在受到外力作用时,容易在界面处产生裂纹和分层,导致复合材料过早失效。

其次,界面相互作用还会影响复合材料的热性能。

界面的热传导性能对复合材料整体的热稳定性和热扩散能力有着重要的影响。

如果界面能够有效地传导热量,可以避免局部过热,提高复合材料在高温环境下的使用性能。

此外,界面相互作用还与复合材料的耐腐蚀性能密切相关。