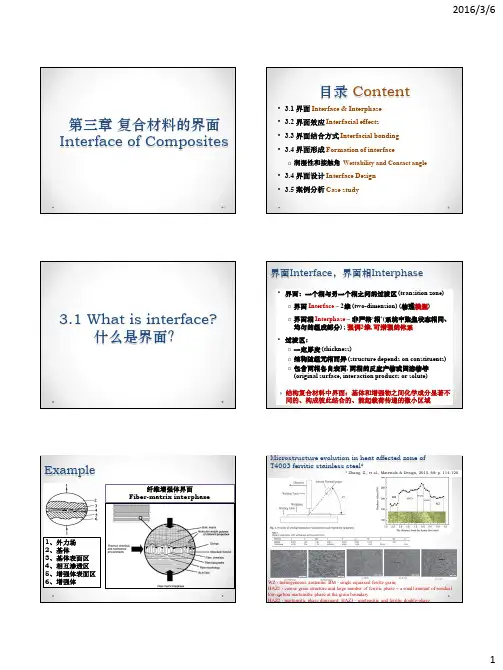

复合材料界面与设计

- 格式:ppt

- 大小:13.69 MB

- 文档页数:45

多相复合材料的界面设计与增强机制研究多相复合材料是由两种或两种以上成分不同的材料相互作用形成的。

在多相复合材料的设计中,界面的设计起着关键作用。

良好的界面设计能够提高材料的力学性能、耐磨性以及抗腐蚀性等。

本文将探讨多相复合材料的界面设计以及增强机制的研究。

一、界面设计的考虑因素界面设计需要考虑多种因素,包括界面的亲和力、界面的结合强度以及界面的扩散性等。

首先,材料的亲和力对于界面的设计至关重要。

当两种材料的亲和力较差时,界面会存在间隙或有机空腔,降低了材料的力学性能。

因此,为了提高界面的亲和力,可以通过表面修饰或添加亲和性强的中间层来实现。

其次,界面结合强度也是界面设计的重要考虑因素之一。

较高的结合强度可以有效地传递载荷,提高材料的强度和刚度。

界面结合强度的提高可以通过增加材料间的化学键或者引入交联剂来实现。

同时,界面结合强度还与材料的表面形貌有关。

粗糙的表面形貌能够增加界面的接触面积,从而提高界面结合强度。

最后,界面的扩散性也需要考虑。

界面扩散性决定了材料间的相互渗透程度。

若界面扩散性不佳,会导致材料间的界面剥离或者分层现象。

为了提高界面的扩散性,可以选择互相溶解性较好的材料,或者采取表面修饰等方法。

二、增强机制的研究多相复合材料的增强机制是指通过控制界面的组织结构和化学反应来增加材料的力学性能。

界面增强机制主要包括增加界面的摩擦阻力、增加界面的切削强度和增加界面的耐磨性等。

增加界面的摩擦阻力能够提高材料的摩擦性能和耐磨性。

一种常见的方式是在界面上添加润滑剂或者填充物,如石墨、纳米材料等。

这些润滑剂可以减少材料间的摩擦力,从而降低材料的磨损。

增加界面的切削强度是通过增加界面的结合强度来实现的。

前文提到的界面结合强度的提高可以有效地提高材料的强度和刚度,从而增加材料的切削强度。

增加界面的耐磨性能可以通过表面修饰或添加合适的抗磨料实现。

抗磨料的添加能够增加材料的硬度和抗磨性,有效地提高材料的耐磨性。

复合材料界面层结构设计说到复合材料,大家的第一反应应该是“又是那个高科技材料吧?”没错,复合材料确实是高大上的代表,但你要知道,里面有一个特别重要的部分,叫做界面层结构。

这玩意儿,你不太留意,它可能就悄悄地决定了复合材料的强度、韧性、耐久性,甚至是它能不能在关键时刻发挥作用。

所以呀,今天就来聊聊这界面层结构,到底是怎么影响复合材料的表现的。

你想啊,复合材料其实就是由两种或者多种不同材料组成的。

它们的“结合”并不是简单的拼拼凑凑,而是要在微观层面上形成一种超强的“亲密关系”。

这里的界面层就像是两个陌生人之间的媒介,不是随便弄的,要搭建得既稳又牢。

就拿你平常喝的那杯水来说,水杯跟水的关系就像是复合材料里的材料界面层。

你不希望水杯破了,水洒出来,对吧?所以,界面层必须强大,才能确保材料之间的有效结合。

这层结构,简单说就是在不同材料的接触面上,可能通过化学反应、物理作用,甚至是温度变化来优化它们之间的亲和力。

咱们可以把它想象成两个人握手的过程。

如果握得不结实,大家彼此间没啥信任感,关系自然也不会稳固;而如果握得紧密,信任感满满,那自然是一拍即合。

这种界面层的设计,不能光靠直觉。

要想实现材料的完美融合,除了要看它们本身的化学性质外,甚至还得考虑到它们的微观结构,温度变化,甚至环境条件。

这时候设计师就得“动脑筋”了,不能简单地去拼凑,不然材料可能会发生“分裂”,就像两个人吵架,关系破裂,一拍两散。

比方说,当复合材料在高温下使用时,如果界面层设计得不好,材料之间可能会因为温度变化导致不同的膨胀率不匹配,最终让复合材料变形甚至裂开。

想象一下,水壶底部突然裂开,水从里面漏出来,你是不是要慌得不行?这就得靠好的界面层设计,避免这种尴尬的情况发生。

简单来说,它就像是复合材料里的“润滑剂”,让不同材料之间能够和谐共处。

但话又说回来,界面层并不是越厚越好,也不是越薄越好。

它的设计得有度,不然你过度“保护”了它,反而会影响材料的整体性能。

复合材料因不合理设计导致界面失效案例复合材料是由两种或更多种不同材料组合而成的材料,具有较高的强度和刚度。

然而,如果在设计和制造过程中不合理,复合材料的界面可能会失效,导致材料整体性能下降甚至失去使用价值。

一个常见的导致界面失效的原因是不合理的材料选择。

复合材料的界面是由不同材料的分子结构相互作用形成的,如果两种材料之间没有良好的相容性,界面的黏结强度将会很低。

例如,如果选择了两种互不相容的树脂和纤维材料,界面的黏结性就会受到严重影响,容易出现分层和剥离的问题。

另一个引发界面失效的原因是不当的材料处理和加工方法。

复合材料的制造过程中需要进行树脂浸渍和固化等步骤,如果处理不当,可能会导致界面的缺陷产生。

例如,如果树脂浸渍不均匀或固化温度不合适,界面附近的材料就会发生变形、开裂或剥离等问题,从而导致界面失效。

此外,设计过程中的应力分析和结构设计也会对复合材料的界面产生影响。

如果在设计过程中没有充分考虑材料的应力分布和结构的受力情况,就可能导致界面附近的应力集中,进而引发界面失效。

例如,在设计复合材料结构时忽略了材料的各向异性特性,可能会导致界面附近的应力分布不均匀,从而导致界面的剪切和剥离。

为了避免因不合理设计导致复合材料界面失效,需要从材料选择、加工工艺以及结构设计等多个方面进行综合考虑。

首先,应选择具有良好相容性的材料,并进行合理的处理和加工,确保树脂的均匀浸渍和固化。

其次,应进行详细的应力分析和结构设计,确保复合材料结构的强度和刚度分布均匀,避免界面附近的应力集中。

最后,进行充分的试验和验证,确保复合材料的性能满足设计要求。

总之,复合材料界面失效是由不合理设计引起的常见问题。

通过合理的材料选择、加工工艺和结构设计,可以有效预防界面失效,提高复合材料的整体性能和可靠性。

复合材料结构设计设计要求和原则1.强度和刚度要求:设计复合材料结构时,需要保证所选材料的强度和刚度满足设计要求。

根据实际使用条件和工作负荷,选择适当的复合材料,如碳纤维、玻璃纤维、金属基等,以满足结构的强度和刚度要求。

2.轻量化要求:复合材料结构的一个重要设计要求是实现轻量化。

由于复合材料具有较高的比强度和比刚度,可以在结构设计中使用更少的材料来实现相同的功能,从而减轻结构的自重。

轻量化不仅可以降低能耗和生产成本,还可以提高结构的性能和可靠性。

3.热膨胀匹配要求:由于不同材料的热膨胀系数不同,在复合材料结构设计中需要考虑材料之间的热膨胀匹配问题。

选择具有相似热膨胀系数的材料,或者通过采取合适的复合材料设计和工艺方法来改善热膨胀匹配性能,以减小结构在温度变化下的应力和应变。

4.基体和增强相的设计要求:在复合材料结构设计中,基体和增强相起着不同的作用,需要根据设计要求对其进行合理的选择和设计。

基体通常选择具有良好耐热性、耐蚀性和耐磨性的材料,而增强相则选择具有高强度和高刚度的材料。

同时,需要考虑基体和增强相之间的黏结力和界面效应,以确保复合材料结构的性能和可靠性。

5.界面设计要求:复合材料结构中的界面设计尤为重要。

界面质量直接影响到材料的性能和可靠性。

在界面设计中,需要考虑界面黏结强度、界面渗透性和界面应力分布等因素。

通过合理的设计和加工工艺,可以改善材料的界面性能,提高结构的性能和可靠性。

6.设计可加工性要求:复合材料结构设计不仅要考虑结构的性能和可靠性,还要考虑可加工性。

选择适合的复合材料和合适的加工工艺,能够提高结构的加工效率,降低生产成本。

同时,还需要考虑结构的易检修性和可再加工性,以提高结构的可维护性和可重复使用性。

7.安全性和环境友好性要求:在复合材料结构设计中,需要考虑结构的安全性和环境友好性。

通过合理的设计和材料选择,可以减少结构的潜在安全风险和环境污染。

设计中还需要考虑结构的耐久性、抗老化性和维修性,以确保结构的长期安全可靠运行。

复合材料的界面性能与性能优化在现代材料科学领域,复合材料因其出色的性能而备受关注。

复合材料是由两种或两种以上不同性质的材料,通过物理或化学的方法组合在一起而形成的一种新型材料。

这些不同的材料在性能上相互补充、协同作用,从而使复合材料具有单一材料所无法比拟的优越性能。

然而,复合材料性能的优劣在很大程度上取决于其界面性能。

复合材料的界面是指两种或多种不同材料之间的接触面。

这个界面区域虽然很薄,但却对复合材料的整体性能产生着至关重要的影响。

就好像一座大楼的根基,如果根基不牢固,整座大楼就会摇摇欲坠;复合材料的界面性能不佳,其整体性能也会大打折扣。

那么,复合材料的界面性能究竟包括哪些方面呢?首先是界面的结合强度。

这就好比两个人手牵手,如果握得不够紧,一用力就会分开;界面结合强度不足,在受到外力作用时,不同材料之间就容易发生分离,导致复合材料失效。

其次是界面的相容性。

不同材料在界面处能否“和谐共处”,相互融合,直接关系到复合材料的性能稳定性。

如果相容性不好,就会在界面处产生应力集中、缺陷等问题,影响材料的使用寿命。

再者是界面的传质和传热性能。

良好的传质和传热性能有助于提高复合材料在各种工况下的性能表现。

界面性能对复合材料性能的影响是多方面的。

以纤维增强复合材料为例,如果界面结合强度高,纤维能够有效地将载荷传递给基体,从而提高复合材料的强度和刚度。

相反,如果界面结合强度低,纤维就无法充分发挥其增强作用,复合材料的性能也就难以达到预期。

在耐腐蚀性方面,界面的性能也起着关键作用。

如果界面处存在缺陷或相容性问题,腐蚀性介质就容易通过界面侵入复合材料内部,导致材料腐蚀失效。

此外,界面性能还会影响复合材料的热稳定性、电性能等。

既然界面性能如此重要,那么如何对其进行优化呢?这需要从多个方面入手。

首先是材料的选择。

在设计复合材料时,要精心挑选具有良好相容性和界面结合性能的基体和增强材料。

例如,在聚合物基复合材料中,可以选择与聚合物相容性好的纤维或填料,或者对纤维表面进行预处理,以改善其与聚合物基体的结合性能。

如何进行有效的复合材料设计复合材料是一种由两种或以上材料组成的复合体系,具有良好的加工性、强度、韧性、耐热性、抗腐蚀性、阻尼性、导电性和导热性等特性,广泛应用于工程领域,如航空、汽车、建筑、电子等。

复合材料的设计是一个复杂而关键的工作,需要综合考虑材料选择、界面设计、加工工艺、使用条件等因素。

本文将重点介绍如何进行有效的复合材料设计,希望对广大工程师和科研人员有所帮助。

一、材料选择材料选择是复合材料设计的基础,关系着复合材料的性能和性价比。

材料选择应综合考虑以下因素:1.性能要求:根据不同的工程应用需求,选择具有相应物理、机械、化学、电学、热学等性能的材料。

例如,如果要求复合材料具有高强度和高刚度,则可以选择碳纤维增强聚合物基质复合材料。

2.材料成本:材料成本也是材料选择的重要考虑因素,应根据经济效益评估材料成本和性能之间的平衡关系。

例如,天然纤维增强聚合物基质复合材料成本低,但在强度和刚度方面略逊于碳纤维增强聚合物基质复合材料。

3.可用性:材料的可用性和供应稳定性也应考虑在内,以保证复合材料生产和维护的可靠性和成本效益。

4.环境因素:应考虑到复合材料使用环境的因素,例如温度、湿度、腐蚀等,以选择具有抗氧化、防腐、防水、耐高温等特性的材料。

二、界面设计复合材料是由两种或以上材料组成的复合体系,不同材料之间的界面结构和界面性质对复合材料的性能有着重要影响。

界面设计的目的是为了实现复合材料中各成分之间的协同作用,以最大限度地提高复合材料的性能。

界面设计的主要因素包括:1.黏附性:越强的黏附性可以提高复合材料的强度和刚度,应选择具有良好黏附性的材料。

2.界面反应:在材料间出现化学反应可以形成更紧密的化学结合,提高复合材料的性能。

3.界面形态:界面的形态决定了它的面积和粘结强度,应选择合适的界面形态。

三、加工工艺加工工艺是制造复合材料的过程,对复合材料性能有着重要影响。

加工工艺的好坏决定了复合材料的质量和成本。

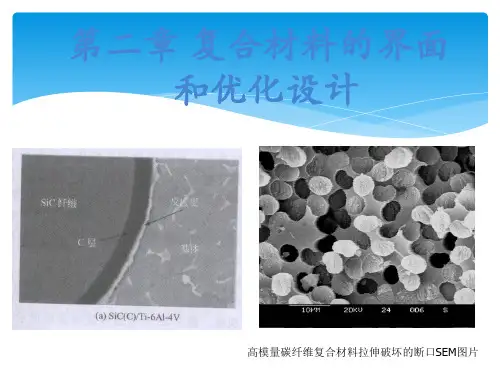

陶瓷基复合材料界面相设计陶瓷基复合材料是一种具有优异性能的材料,其界面相设计对于材料的性能和应用具有重要的影响。

界面相是指复合材料中不同组分之间的交界面,其性质决定了材料的力学、热学、电学、光学等性能。

因此,合理的界面相设计是实现陶瓷基复合材料优异性能的关键。

界面相设计的目的是实现不同组分之间的良好结合,提高材料的强度、韧性和耐磨性等性能。

在陶瓷基复合材料中,通常采用增强相和基体相之间的化学键结合或物理吸附结合来实现良好的界面相设计。

其中,增强相通常是纤维、颗粒或片状材料,基体相则是陶瓷基材料。

在界面相设计中,需要考虑以下几个方面:1.增强相的表面处理:增强相的表面处理可以改善其与基体相的结合性能。

常用的表面处理方法包括化学处理、物理处理和化学物理处理等。

例如,通过表面氧化处理可以增加增强相表面的亲水性,提高其与基体相的结合性能。

2.界面相的选择:界面相的选择应根据材料的应用需求和性能要求进行。

例如,在高温环境下应用的陶瓷基复合材料中,通常采用氧化铝、氮化硅等陶瓷材料作为基体相,而碳纤维、硅碳纤维等高温稳定的增强相。

3.界面相的分布:界面相的分布应均匀,避免出现局部聚集或分散不均的情况。

这可以通过控制增强相的分散度和基体相的制备工艺来实现。

4.界面相的厚度:界面相的厚度应适当,过厚会增加材料的重量和成本,过薄则会影响材料的强度和韧性。

一般来说,界面相的厚度应在0.1-1μm之间。

总之,陶瓷基复合材料界面相设计是实现材料优异性能的关键。

通过合理的界面相设计,可以提高材料的强度、韧性、耐磨性等性能,拓展其应用领域。

未来,随着材料科学技术的不断发展,界面相设计将成为陶瓷基复合材料研究的重要方向之一。

复合材料的复合原则及界面复合材料是由两个或多个不同性质的材料组合而成的材料,通过将各种材料的优点相互结合,可以得到具有更好性能和更广泛应用的材料。

复合材料的复合原则和界面是影响复合材料性能的重要因素,下面将详细介绍。

机械复合是指通过力的作用将两种或多种材料结合在一起。

例如,在纤维增强复合材料中,纤维和基体通过力的作用使其结合在一起,形成复合材料。

机械复合适用于强度要求高、耐磨性强的产品。

机械复合的优点是简单易行,但界面结合力较弱。

化学复合是指通过化学反应使两种或多种材料结合在一起。

例如,在聚酯树脂和玻璃纤维布中,通过涂布树脂、固化反应将其结合在一起。

化学复合适用于要求强度高、界面粘结力强的产品。

化学复合的优点是界面结合力强,但复合过程所需的材料和设备较多。

物理复合是指通过物理吸附、静电作用等力的作用将两种或多种材料结合在一起。

例如,在橡胶和金属复合材料中,通过物理吸附力将橡胶和金属结合在一起。

物理复合适用于要求柔软、耐热性好的产品。

物理复合的优点是操作简便,但界面结合力较弱。

表面改性是指通过处理材料表面使其与其他材料更好地结合在一起。

例如,通过表面改性处理,改善材料的亲水性或增加表面粗糙度,从而提高与其他材料的粘结力。

表面改性适用于要求界面粘结力强的产品。

表面改性的优点是简单易行,但只是针对材料表面的改性,界面结合力可能不如其他复合方式。

物理界面是指两种材料之间的物理结合,如吸附、机械咬合等。

物理界面的结合力较弱,容易发生剥离或剪切现象。

为了提高物理界面的结合力,可以采用增加界面接触面积、增加纳米级界面过渡层等方法。

化学界面是指两种材料之间的化学结合,如共价键、离子键等。

化学界面的结合力较强,具有较好的界面粘附性。

为了提高化学界面的结合力,可以采用表面改性、界面交联等方法。

综上所述,复合材料的复合原则和界面对于复合材料性能的影响是不可忽视的。

在设计和制备复合材料时,需要根据产品的要求和应用环境选择合适的复合方法和优化界面结构,以提高复合材料的性能和应用价值。

陶瓷基复合材料界面相设计引言:陶瓷基复合材料是一类具有优良性能的材料,广泛应用于航空航天、电子、医疗等领域。

而在陶瓷基复合材料的制备过程中,界面相设计是至关重要的一环。

本文将从界面相设计的意义、设计原则、常用方法以及未来发展方向等方面进行探讨。

一、界面相设计的意义界面相是指陶瓷基复合材料中不同组分之间的交界面。

界面相的设计直接影响到材料的性能和稳定性。

合理的界面相设计可以提高材料的强度、韧性、疲劳寿命等性能,同时还可以改善材料的耐磨性、耐腐蚀性等特性。

因此,界面相设计对于陶瓷基复合材料的性能提升和应用拓展具有重要意义。

二、界面相设计的原则1. 化学相容性原则:界面相的组成要与基体材料和增强相材料相容,避免发生化学反应或相互溶解,以保证界面的稳定性和材料的整体性能。

2. 界面能匹配原则:界面相材料应具有合适的热膨胀系数和力学性能,以确保在温度变化和载荷作用下,界面相与基体材料和增强相之间不会发生过大的应变差异。

3. 界面附着力原则:界面相与基体材料和增强相之间应具有良好的附着力,以提高材料的界面强度和界面传递性能。

4. 界面相结构原则:界面相的结构应具有一定的连续性和均匀性,以提高界面的稳定性和材料的性能一致性。

三、常用的界面相设计方法1. 化学修饰法:通过在界面上引入化学修饰剂,调控界面相的组成和结构,从而改善界面的相容性和附着力。

例如,可以通过在界面上引入有机硅化合物来增强界面的结合力。

2. 力学修饰法:通过调控界面相的力学性能,减小界面材料与基体材料或增强相材料之间的应力差异。

例如,可以通过控制界面相的弹性模量、硬度等参数来改善界面的匹配性。

3. 结构调控法:通过在界面上引入纳米颗粒、纳米纤维等结构,增加界面的连续性和均匀性。

例如,可以通过在界面上引入纳米颗粒来提高界面的强度和硬度。

四、界面相设计的未来发展方向1. 多功能界面相设计:陶瓷基复合材料在不同应用领域对界面相的需求有所差异,未来的研究可以将多种功能要求融合在一起,实现多功能界面相设计,提高材料的综合性能。