手机结构件可靠性试验

- 格式:xls

- 大小:441.00 KB

- 文档页数:2

返回编号用例名称测试条件测试步骤测试用例_预期结果样机数量备注测试结果Reliability_test_001载重测试(硬载重)普通手机:手机开机,整个正、反面施加70kgf的压力,承受2秒钟。

触摸屏手机:手机开机,整个正、反面施加70kgf的压力,承受2秒钟。

三防手机:手机开机,整个正、反面施加80kgf的压力,承受2秒钟1.测试前对产品初步检查确保他们有正常的电气和机械性能2.手机正面向上正常放置在水平测试钢台上,对手机整个正面施加规定的压力,停留两秒钟。

3.手机正面向下正常放置在水平测试钢台上,对手机整个背面施加规定的压力,停留两秒钟。

4.每完成一步对样机进行检查(检MMI),测试完成进行终检(检MMI、通话、外观……)参考 附录---机械可靠性测试前后检查用例3载重测试压块面积应与手机相当且压块与手机间应加垫1~2mm泡棉测试过程中手机不能关机,测试完成后手机机械电气功能正常(重点关注LCD性能)。

Reliability_test_002载重测试(软载重)普通手机/触摸屏手机开机状态下,整个正面施加70kgf的压力,承受2秒钟。

1.测试前对产品初步检查确保他们有正常的电气和机械性能2.普通手机/触摸屏手机开机状态下,整个正面施加70kgf的压力,承受2秒钟。

3.测试完成进行终检(检MMI、通话、外观……)参考 附录---机械可靠性测试前后检查用例3软载重测试压块面积应与手机相当或大于手机,且压块为硅橡胶压头(测试压头硅橡硬度应在肖氏70±5度)。

Reliability_test_003挤压测试(1)0.5kgf,挤压中心点,不允许出现水印(2)10kgf,金属棒压头(杆直径8mm,压头弧半径10mm),挤压如下位置,屏幕9个点,听筒位置,FPC位置,sensor位置,芯片上方各一次;4.5kgf,摄像头中心点;10kgf,2s,IC中心,IC两侧各5次(压头以10mm/min的速度施加力)翻盖机内屏不挤压1)试验前,对产品初步检查确保他们有正常的电气和机械性能;2)将产品固定在测试平台上,样品与测试平台之间需要放置3mm厚的防静电皮(静电皮的尺寸要大于产品的尺寸)。

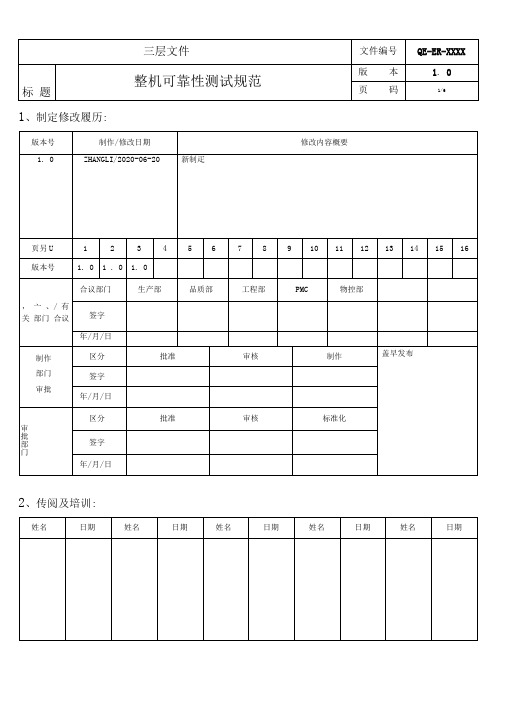

1、制定修改履历:

2、传阅及培训:

1、目的:

整机可靠性测试规范的目的是尽可能地挖掘由设计,制造或机构部件所引发的机构部分潜在性问题,在大批量生产之前寻找改善方法并解决上述问题点,为正式生产在产品质量上做必要的报证•

2、范围:

普莱达加工厂所有产品•

3、职责:

3.1由PMC安排试产,并提供机器及各配件(包括电池,电池盖、耳机、数据线、充电器等,且必须要求

是出货配件)。

3.2品管部负责向PMC借机器及各配件,然后按照可靠性测试实验方法及条件进行测试,同时针对测试过

程中出现的不良现象及时记录在《可靠性实验报告》内。

在可靠性实验完成后,由品质部将《可靠性实验报告》存档,且发送到各部门、总部或客户进行质量评估。

3.3可靠性测试中不合格项由工程部负责分析,并提出解决方案。

4、作业流程

5.测试样品需求数

总的样品需求为10pcs

6.测试项目及要求

7 可靠性实验项目

以上除了特殊环境要求以外,其它实验均在室温下进行。

华为客户可靠性测试标准1.......................... 测试标准框架361.1整体框架361.2测试样品数361.3不同工艺测试项选择422........................ 外观等级面划分422.1外观等级面定义423.................. 测量条件及环境的要求433.1距离433.2时间443.3位置443.4照明443.5环境444................ 表面处理可靠性测试方法444.1膜厚测试44试验目的 (44)试验条件 (44)合格判据 (45)4.2抗MEK(丁酮)测试45试验目的 (45)试验条件 (45)程序 (46)合格判据 (47)4.3附着力测试47试验目的 (47)试验条件 (47)程序 (49)合格判据 (51)等级描述说明 (52)测试工具 (53)4.4RCA纸带耐磨测试53试验目的 (53)试验条件 (53)程序 (54)合格判据 (55)4.5酒精摩擦测试55试验目的 (55)试验条件 (55)程序 (56)合格判据 (57)4.6橡皮摩擦测试57试验目的 (57)试验条件 (57)程序 (58)合格判据 (58)4.7振动摩擦测试59试验目的 (59)试验条件 (59)程序 (60)合格判据 (61)说明 (62)4.8铅笔硬度测试62试验目的 (62)试验条件 (62)程序 (63)合格判据 (66)测试工具 (67)4.9抗脏污测试67试验目的 (67)试验条件 (67)程序 (68)合格判据 (69)4.10牛顿笔测试69试验目的 (69)试验条件 (69)程序 (70)合格判据 (70)说明 (70)4.11显微维氏硬度测试71试验目的 (71)试验条件 (71)程序 (71)合格判据 (72)4.12耐化妆品测试72试验目的 (72)试验条件 (72)程序 (72)合格判据 (73)4.13耐手汗测试73试验目的 (73)试验条件 (73)程序 (74)合格判据 (75)说明 (75)4.14低温存储76试验目的 (76)试验条件 (77)程序 (77)合格判据 (77)4.15高温存储78试验目的 (78)试验条件 (78)程序 (78)合格判据 (78)4.16交变湿热79试验目的 (79)程序 (80)合格判据 (80)4.17温度冲击81试验目的 (81)试验条件 (81)程序 (81)合格判据 (82)4.18太阳辐射82试验目的 (82)试验条件 (82)程序 (83)合格判据 (84)说明 (84)4.19盐雾测试86试验条件 (86)程序 (86)合格判据 (87)4.20水煮测试90试验目的 (90)试验条件 (90)程序 (90)合格判据 (90)说明 (91)4.21切片测试91试验目的 (91)试验条件 (92)程序 (92)合格判据 (95)4.22内部件附着力测试95试验目的 (95)试验条件 (95)程序 (96)合格判据 (96)4.23内部件交变湿热96试验目的 (96)试验条件 (96)程序 (96)合格判据 (97)说明 (97)4.24内部件温度冲击97试验目的 (97)试验条件 (97)程序 (97)4.25内部五金件阻抗测试98试验目的 (98)试验条件 (98)程序 (98)合格判据 (99)4.26内部五金件高温高湿100试验目的 (100)试验条件 (101)程序 (101)合格判据 (101)4.27钢丝绒测试101试验目的 (101)试验条件 (101)程序 (102)4.283D涂层及小部件验证策略1023D涂层 (102)小部件 (103)5.................... 结构件强度测试方法1055.1强度测试位置识别方法105试验目的 (105)试验条件 (105)5.2落锤测试106试验目的 (106)试验条件 (107)程序 (109)合格判据 (110)5.3弯折测试111试验目的 (111)试验条件 (111)程序 (114)合格判据 (114)5.4拉力测试115试验目的 (115)试验条件 (115)程序 (116)合格判据 (116)5.5NMT粘合质量初判117试验目的 (117)试验条件 (117)程序 (117)合格判据 (118)5.6NMT剪切强度测试119试验目的 (119)试验条件 (119)程序 (121)合格判据 (121)5.7NMT定向跌落测试121试验目的 (121)试验条件 (122)程序 (123)合格判据 (124)5.8按键手感124试验目的 (124)试验条件 (124)合格判据 (125)5.9按键弹力曲线测试125试验目的 (125)试验条件 (125)资源要求 (125)测试步骤 (126)合格判据 (128)5.10USB/耳机/卡托模拟插拔测试128试验目的 (128)试验条件 (129)程序 (130)合格判据 (131)5.11表面能测试131试验目的 (131)试验条件 (132)程序 (132)合格判据 (134)说明 (135)附OWENS 计算方法 (135)5.12装饰件拉拔力测试136试验目的 (136)试验条件 (136)程序 (136)合格判据 (137)5.13卡托三杆弯测试137试验目的 (137)试验条件 (137)程序 (138)合格判据 (139)5.14卡托横梁正向挤压测试139试验目的 (139)程序 (140)合格判据 (140)5.15卡托横梁侧向挤压测试141试验目的 (141)试验条件 (141)程序 (142)合格判据 (142)5.16卡托扭曲测试143试验目的 (143)试验条件 (143)程序 (144)合格判据 (144)5.17卡托钢片推出力测试144试验目的 (144)程序 (145)合格判据 (145)5.18卡托弯折测试146试验目的 (146)试验条件 (146)程序 (147)合格判据 (147)5.19螺钉防松扭力测试147试验目的 (147)试验条件 (147)程序 (148)合格判据 (148)5.20螺钉破坏扭力测试149试验目的 (149)程序 (149)合格判据 (150)6............ 非功能类镜片可靠性测试方法1506.1抗化学试剂测试150试验目的 (150)试验条件 (150)程序 (150)合格判据 (151)6.2附着力测试151试验目的 (151)试验条件 (151)程序 (151)合格判据 (151)说明 (151)6.3铅笔硬度测试152试验目的 (152)试验条件 (152)程序 (152)合格判据 (152)测试工具 (153)6.4显微维氏硬度测试153试验目的 (153)试验条件 (154)程序 (154)合格判据 (155)6.5耐化妆品测试155试验目的 (155)试验条件 (155)程序 (155)合格判据 (156)6.6耐手汗测试156试验目的 (156)试验条件 (156)程序 (156)合格判据 (157)说明 (157)6.7低温存储157试验目的 (157)试验条件 (157)程序 (157)合格判据 (157)6.8高温存储158试验目的 (158)试验条件 (158)合格判据 (159)6.9交变湿热159试验目的 (159)试验条件 (159)程序 (159)合格判据 (160)6.10温度冲击160试验目的 (160)试验条件 (160)程序 (160)合格判据 (161)6.11酒精摩擦161试验目的 (161)试验条件 (161)合格判据 (162)6.12钢丝绒测试162试验目的 (162)试验条件 (163)程序 (163)合格判据 (163)6.13盐雾试验164试验目的 (164)试验条件 (164)程序 (165)合格判据 (165)6.14水煮测试165试验目的 (165)试验条件 (165)合格判据 (166)说明 (166)6.15太阳辐射167试验目的 (167)试验条件 (167)程序 (167)合格判据 (167)说明 (167)6.16背面油墨阻抗测试167试验目的 (167)试验条件 (167)程序 (168)合格判据 (168)6.17挤压测试169试验条件 (169)程序 (169)合格判据 (170)6.18镜片推脱力测试171试验目的 (171)试验条件 (171)程序 (171)合格判据 (172)6.19镜片背面贴膜拉拔力172试验目的 (172)试验条件 (172)合格判据 (172)6.20四杆弯折(强化指标)测试172试验目的 (172)程序 (173)合格判据 (174)6.21落球测试175试验目的 (175)试验条件 (176)程序 (176)合格判据 (176)6.22环对环挤压测试177试验目的 (177)试验条件 (178)程序 (178)合格判据 (178)6.23透光率179试验目的 (179)合格判据 (179)说明 (179)6.24水滴角180试验目的 (180)试验条件 (180)合格判据 (180)6.25表面能测试1807...................... 特殊工艺测试方法1807.1贴片logo附着力测试180试验目的 (180)试验条件 (181)程序 (181)合格判据 (181)7.2贴片logo拉拔力测试181试验目的 (181)试验条件 (181)判定依据 (182)7.3贴片logo环境测试182试验目的 (182)试验条件 (182)合格判据 (182)7.4PET板材电池盖拉拔力测试183试验目的 (183)试验条件 (183)程序 (183)合格判据 (184)7.5屏蔽罩性能测试184高温测试 (184)吃锡测试 (184)绝缘电阻测试 (184)耐电压测试 (185)8................... 供应商ORT测试要求1858.1应用说明185错误!未找到引用源。

结构件检验标准本帖被 tandongchi 执行锁定操作(2008-07-27)结构件检验标准1、目的:用以规范和统一产品注塑、喷涂工艺标准,维护产品注塑、喷涂、电镀质量,指导生产人员和QA检验人员的依据。

2、适用范围:本标准建立了移动电话的注塑喷涂工艺质量标准,适用于移动电话产品的注塑喷涂质量检验,用于规范和统一产品喷涂外观检查标准。

3、编制依据:《可靠性试验程序》、《手机外观检验标准》、《QA 结构测试标准》4、测量面定义:A面:用户在使用经常看到和十分介意的表面,如:手机翻盖前、后面,键盘面和天线B面:除去A面的所有表面C面:用户在使用中看不到的表面,如:机壳内表面5、缺陷定义5.1 注塑件缺陷定义:点缺陷:具有点形状的缺陷,测量时以其最大直径为尺寸。

异色点:在产品表面出现的颜色异于周围的点。

凹凸点:由于模具的损坏等原因造成塑料件表面上出现的高低不平。

颗粒:在喷漆件表面上附着的细小颗粒。

缩水:当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

熔接线:塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,而在塑料件的表面形成一条明显的线。

顶白:由于塑料件的包紧力大,顶杆区域受到强大的顶出力,所产生的痕迹或白印。

白化:因脱模应力关系产生的注塑件表面或背面或筋、柱、槽、墙刻印等部位的发白的印记。

破裂:因内应力或机械损伤而造成在塑料件表面上的裂纹。

油渍:在塑料件表面残留的油污。

翘曲及变形:塑料件成型时由于受力不均或应力而造成塑料件的形变。

飞边:由于注塑工艺或模具原因,造成在塑料件的边缘分型面处所产生的废边。

细碎划痕:由于摩擦或滑划而造成产品表面留下点、线或块状的轻度残留线印记,目测看不出深度。

硬划痕:由于摩擦或滑划而造成产品表面留下点、线或块状的损伤。

碰伤:由于碰撞而造成产品表面有明显可视的缺损、变形或凹坑。

气泡:由于原料在成型前充分干燥,水分在高温的树脂中气化而形成气泡。

1 测试标准框架错误!未定义书签。

整体框架错误!未定义书签。

测试样品数错误!未定义书签。

不同工艺测试项选择错误!未定义书签。

2 外观等级面划分错误!未定义书签。

外观等级面定义错误!未定义书签。

3 测量条件及环境的要求错误!未定义书签。

距离错误!未定义书签。

时间错误!未定义书签。

位置错误!未定义书签。

照明错误!未定义书签。

环境错误!未定义书签。

4 表面处理可靠性测试方法错误!未定义书签。

膜厚测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

合格判据错误!未定义书签。

抗MEK(丁酮)测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

附着力测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

等级描述说明错误!未定义书签。

测试工具错误!未定义书签。

RCA纸带耐磨测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

酒精摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

橡皮摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

振动摩擦测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

铅笔硬度测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

测试工具错误!未定义书签。

抗脏污测试错误!未定义书签。

试验目的错误!未定义书签。

试验条件错误!未定义书签。

程序错误!未定义书签。

合格判据错误!未定义书签。

整机和部件测试手册(V1.0)手机可靠性测试手册(版本:V1.0)编制部门:_____________ 日期:________________________________________1•简介............................................................................................ .51.1 目的 ........................................................................................ ..51.2适用范围 .................................................................................... ..51.3 责任....................................................................................... (5)2. 测试内容 ....................................................................................... ..52.1 整机测试项目 (5)2.1.1电性能测试 (5)2.1.2 ESD 测试 (5)2.1.3环境测试 (6)2.1.4寿命测试 (6)2.1.5机械强度测试 (6)2.2部件测试项目 ............................................................................... (6)3. 测试标准 ....................................................................................... ..6...63.1 整机测试标准3.1.1电性能测试标准 (6)3.1.2ESD静电测试标准 (7)3.1.3环境测试标准 (8)3.1.4寿命测试标准 (12)3.1.5机械强度测试标准 (18)3.1.6机械强度测试(参考测试) ............................................................... ..223.1.7环境测试标准(参考测试) ............................................................... ..233.1.8电气性能测试标准(只要求研发阶段测试).................................................... .243.2部件测试标准.................................................................................. ..253.3基本性能测试................................................................................... ..301 简介1.1 目的为了规范多美达公司整机和部件测试的各项工作,使宇康各合作公司按照共同的测试项目和测试标准进行测试,以使合作项目能达到多美达手机的测试要求,特制定本测试手册。