P研发新品打样流程

- 格式:doc

- 大小:310.00 KB

- 文档页数:3

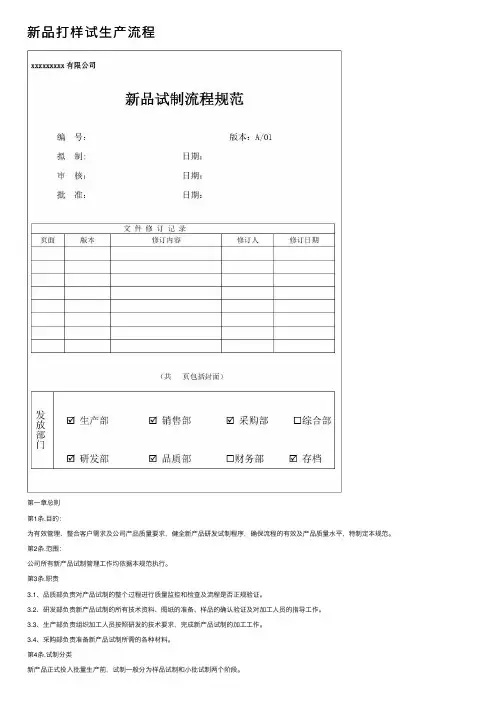

新品打样试⽣产流程第⼀章总则第1条.⽬的:为有效管理、整合客户需求及公司产品质量要求,健全新产品研发试制程序,确保流程的有效及产品质量⽔平,特制定本规范。

第2条.范围:公司所有新产品试制管理⼯作均依据本规范执⾏。

第3条.职责3.1、品质部负责对产品试制的整个过程进⾏质量监控和检查及流程是否正规验证。

3.2、研发部负责新产品试制的所有技术资料、图纸的准备、样品的确认验证及对加⼯⼈员的指导⼯作。

3.3、⽣产部负责组织加⼯⼈员按照研发的技术要求,完成新产品试制的加⼯⼯作。

3.4、采购部负责准备新产品试制所需的各种材料。

第4条.试制分类新产品正式投⼊批量⽣产前,试制⼀般分为样品试制和⼩批试制两个阶段。

1、样品试制:样品试制是指根据设计图纸、BOM、⼯艺⽂件和少数必要的⼯具,由试制⼈员试制出⼀件或数⼗件样品,按要求进⾏试验,以考验产品结构、性能和设计图是否存在差异,考核图纸和设计⽂件的质量。

2、⼩批试制:⼩批试制是在样品试制通过客户或本公司确定的基础上进⾏的,其主要⽬的是考核产品⼯艺性,验证全部⼯艺⽂件和⼯艺装备,并进⼀步校正和审验设计图纸、BOM等相关⽂件。

此阶段以研发为主进⾏,由⼯艺⼈员负责技术⽂件和⼯具设计及流程确定,试制⼯作转移到⽣产车间进⾏。

第⼆章样品试制控制第5条.样品试制⼯作程序控制1、研发部将经过最终确认的样件试制图纸及BOM分发给⽣产车间。

2、研发部将样品所需材料填写《采购申请单》汇总交采购采购或委外加⼯。

3、⼯艺、⽣产部负责样件的试做。

4、品质部、研发部负责对样件的验收确认⼯作。

第6条.试制过程中,图纸和技术资料的更改需经过严格的审批后⽅可执⾏,并更新相关⽂件。

第7条.研发部负责包装规范的编制和相关图纸的设计。

第8条.⼯艺和⽣产在样件完成之后,需进⾏试装运⾏情况调查,然后编制《新产品试制记录表》。

第9条.研发部根据需要按规定进⾏图纸和技术资料的修改。

流程说明:1、研发准备好相应的试⽣产⽂件,包括:BOM、图纸、说明书等相关⽂件,下发相关部门,⽂件需有部门负责⼈签字,加盖试⽣产⽂件章。

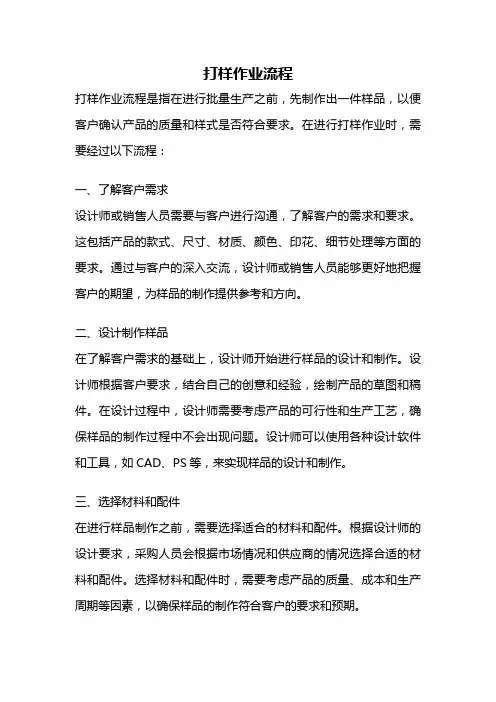

打样作业流程打样作业流程是指在进行批量生产之前,先制作出一件样品,以便客户确认产品的质量和样式是否符合要求。

在进行打样作业时,需要经过以下流程:一、了解客户需求设计师或销售人员需要与客户进行沟通,了解客户的需求和要求。

这包括产品的款式、尺寸、材质、颜色、印花、细节处理等方面的要求。

通过与客户的深入交流,设计师或销售人员能够更好地把握客户的期望,为样品的制作提供参考和方向。

二、设计制作样品在了解客户需求的基础上,设计师开始进行样品的设计和制作。

设计师根据客户要求,结合自己的创意和经验,绘制产品的草图和稿件。

在设计过程中,设计师需要考虑产品的可行性和生产工艺,确保样品的制作过程中不会出现问题。

设计师可以使用各种设计软件和工具,如CAD、PS等,来实现样品的设计和制作。

三、选择材料和配件在进行样品制作之前,需要选择适合的材料和配件。

根据设计师的设计要求,采购人员会根据市场情况和供应商的情况选择合适的材料和配件。

选择材料和配件时,需要考虑产品的质量、成本和生产周期等因素,以确保样品的制作符合客户的要求和预期。

四、制作样品在确定好设计和采购所需材料后,制作团队开始进行样品的制作。

制作过程中,需要严格按照设计师提供的图纸和要求进行操作,确保样品的尺寸、结构和细节的准确性。

制作人员需要熟练掌握各种加工工艺和技术,如裁剪、缝纫、烫印等,保证样品的质量和外观。

五、样品评审样品制作完成后,需要进行评审。

评审人员会对样品进行全面的检查和评估,确保样品符合客户的要求和标准。

评审内容包括外观、质量、工艺等方面的评估。

评审人员可以是设计师、产品经理、销售人员等,他们会根据自己的专业知识和经验对样品进行评价和意见反馈。

六、修改和改进根据评审的结果,如果发现样品存在问题或不符合客户要求,需要进行修改和改进。

设计师会根据评审人员的反馈意见进行相应的调整和改进,以提高样品的质量和符合客户的期望。

修改和改进的过程可能需要多次反复,直至达到客户满意的程度。

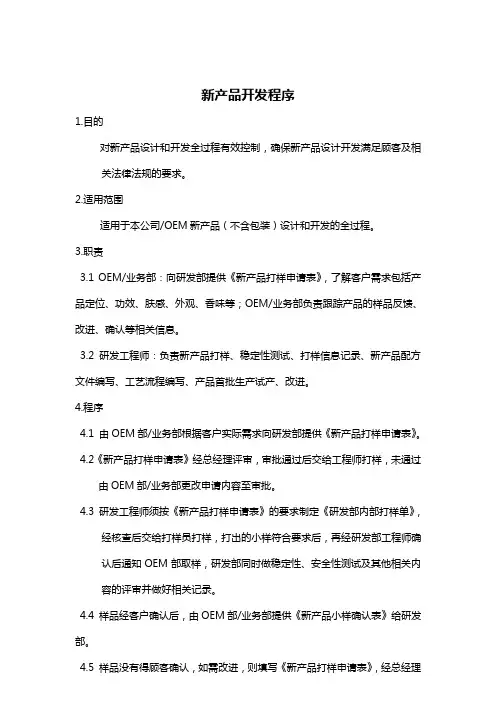

新产品开发程序1.目的对新产品设计和开发全过程有效控制,确保新产品设计开发满足顾客及相关法律法规的要求。

2.适用范围适用于本公司/OEM新产品(不含包装)设计和开发的全过程。

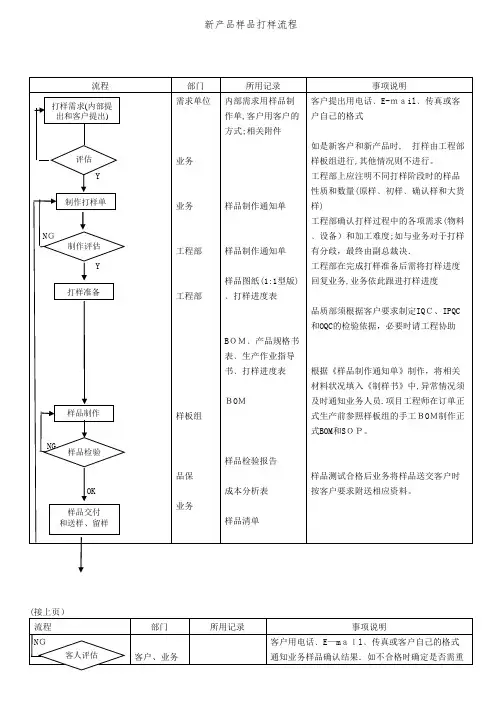

3.职责3.1 OEM/业务部:向研发部提供《新产品打样申请表》,了解客户需求包括产品定位、功效、肤感、外观、香味等;OEM/业务部负责跟踪产品的样品反馈、改进、确认等相关信息。

3.2 研发工程师:负责新产品打样、稳定性测试、打样信息记录、新产品配方文件编写、工艺流程编写、产品首批生产试产、改进。

4.程序4.1 由OEM部/业务部根据客户实际需求向研发部提供《新产品打样申请表》。

4.2《新产品打样申请表》经总经理评审,审批通过后交给工程师打样,未通过由OEM部/业务部更改申请内容至审批。

4.3 研发工程师须按《新产品打样申请表》的要求制定《研发部内部打样单》,经核查后交给打样员打样,打出的小样符合要求后,再经研发部工程师确认后通知OEM部取样,研发部同时做稳定性、安全性测试及其他相关内容的评审并做好相关记录。

4.4 样品经客户确认后,由OEM部/业务部提供《新产品小样确认表》给研发部。

4.5 样品没有得顾客确认,如需改进,则填写《新产品打样申请表》,经总经理评审后重新打样,若小样稳定性测试不符要求,则研发及时通知OEM部并重新打样。

4.6 研发部研发工程师根据《新产品小样确认表》,编制配方、生产工艺、半成品内控标准及新增原料检验内控标准。

4.7 研发工程师编制好新产品技术文件交总经理审核后,存档备用,首批生产如有更改,以更改后文件为标准文件。

4.8 相关记录及文件4.8.1 《新产品打样申请表》4.8.2 《研发部内部打样单》4.8.3 《新产品稳定性检测记录表》4.8.4 《新产品小样确认表》。

打样新产品打样流程制度

为公司打样产品成功率,保证量产印刷品满足客户要求,特制订本条例:

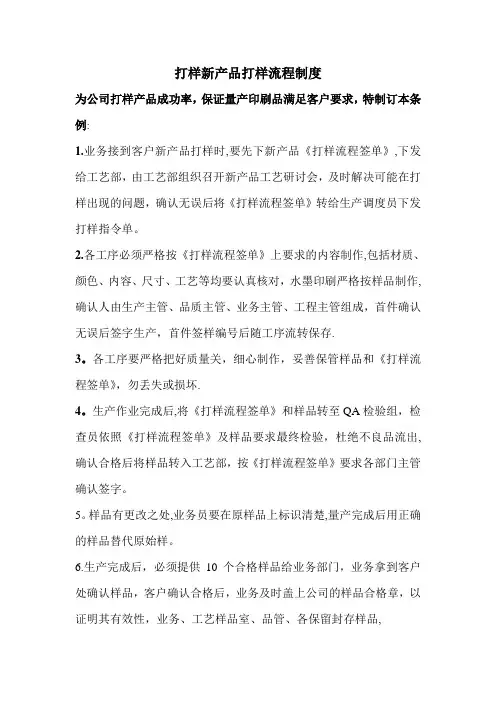

1.业务接到客户新产品打样时,要先下新产品《打样流程签单》,下发给工艺部,由工艺部组织召开新产品工艺研讨会,及时解决可能在打样出现的问题,确认无误后将《打样流程签单》转给生产调度员下发打样指令单。

2.各工序必须严格按《打样流程签单》上要求的内容制作,包括材质、颜色、内容、尺寸、工艺等均要认真核对,水墨印刷严格按样品制作,确认人由生产主管、品质主管、业务主管、工程主管组成,首件确认无误后签字生产,首件签样编号后随工序流转保存.

3。

各工序要严格把好质量关,细心制作,妥善保管样品和《打样流程签单》,勿丢失或损坏.

4。

生产作业完成后,将《打样流程签单》和样品转至QA检验组,检查员依照《打样流程签单》及样品要求最终检验,杜绝不良品流出,确认合格后将样品转入工艺部,按《打样流程签单》要求各部门主管确认签字。

5。

样品有更改之处,业务员要在原样品上标识清楚,量产完成后用正确的样品替代原始样。

6.生产完成后,必须提供10个合格样品给业务部门,业务拿到客户处确认样品,客户确认合格后,业务及时盖上公司的样品合格章,以证明其有效性,业务、工艺样品室、品管、各保留封存样品,

处罚:

1.样品和《打样流程签单》按打样新单流程规定编程入档,如资料

丢失,将对责任者予以50~100元罚款。

2.各工序(包括QA检查)未按要求进行首件检查而产生打样不

合格,按处罚条例进行处理。

3.各部门主管如没有按照本制度执行,将纳入公司的管理干部考

核。

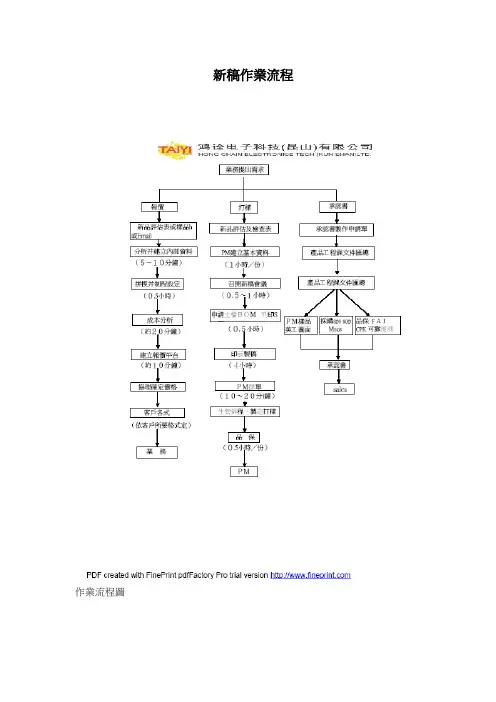

新稿作業流程作業流程圖一.業務端1.業務或業助頇開立新品開案申請暨評估表(電子簽核),並填寫完整相關內容及附加客戶檔案,新案申請表(如:客戶,客戶料號,新案申請表,客戶圖面).客料客戶圖面客戶新案申請表2.業務或業助頇加新案申請表中的相關內容填寫清楚(如:客戶,客料,樣品交期,樣品數量,月需求量及產品生命周期).二. 產品發展端1. 審核業務及業助提供的客戶資料,並確認資料的正確性.一般業務會以以下幾种方式提供資料與PM.如:客戶樣品交期 客料樣品數量月供量產品生命周期1.1.客戶的原始標准圖面,圖面上應有詳細的客料,成品尺寸,成品顏色(標准色號), 成品材質/背膠,及客戶的一些特殊要求.若客戶圖面所SHOW的基本資料不全(如:無標准色號),同時會提供一份客供樣品或色卡或色板.以便PM來參照制作(大部份樣品為比對顏色).有時客戶只會提供樣品,材質/尺寸/文案/顏色只能PM自已去評估.因此PM要能准確的識別出材質,那其它資訊需借助掃描儀來完成.因此會有一定的難度.在與客戶合作的過程中,有時客戶只提供一份文案圖面及一些特別要求.要求PM根据要求自已選材及配色,做出幾种不同的效果,以配合客戶做測詴.綜上所述: 在審核業務提供的資料時,一定要認真,細心,准確,唯一的原則便是PM能夠正确,順利開稿,若有不明之處可即時與業務聯系,及時與客戶构通.以便保証樣品的准确和品質.2.樣品卡.2.1.業務及業助在提供客戶樣品與PM時,需將樣品貼于樣品卡上(正/反面),同時將客戶,客料,客戶版次,日期填寫清楚.构選清楚參照內容,並請上級主管審核,簽字確認.紅色標記處為PM或PM助理填寫,其余為業務填寫2.2.PM收到樣品卡確認無誤後, PM或PM助理即可填寫內部料號,品名及編寫樣品卡編號.並逞上級主管簽核.2.3在192.168.10.4//產品發展課//各類表單編碼//客戶提供樣品卡編碼表中依已有格式進行編碼,並將編號填寫於樣品卡編碼處.注:依樣品卡所示,將客戶,客料,內料,業務人員,承辦人員,時間,及比對內容填寫清楚.編碼格式為:客戶+樣品+流水號==C S 0 0 4 0.3.內部料號申請3.1.確認資料無誤后,PM及PM助理就可依客戶圖面建立內部料號.路徑為3.2.依照上面所示的編碼方式就可在編碼表中編碼,頇將日期,客戶,業務,客料,內料,PM,版次,報價還是打樣填寫清楚.3.3.若有臺北廠或深圳廠料件轉至昆山廠,無頇重新編碼.可將已有之內/外料直接錄入到<轉厂資料匯總> 中,延用原有之料號即可.同樣亦將相關內容填寫清楚.4. 料件主檔申請.4.1.業務頇將客戶的地址碼提供于PM. JDE系統建主檔不可缺.4.2.PM或PM助理將<客戶供應品章>,<外來標准章>蓋于客戶圖面上,並將客料,內料,版次,日期,填寫清楚.(如下圖所示)4.3.PM助理參照圖面,即可填寫<料件主檔/分支建檔需求單> ,如下所示.注: 藍底紅字表示為必填寫欄位料件報費勾選此項料件打樣,承認勾選此項4.5.此表完成后,就可啟用電子簽核程式,並將上表附加上去,填寫清楚客料,內料,需求性質,處理別,料號類別,點擊申請按鈕即可,簽核順序為 <蔡課臺北MIS. 具体方法如下所示:4.5.3.正確填寫客料,內料,需求性質,處理別,料號類別,並附加上<料件主檔/分支建檔需求單>,單擊申請按鈕即可申請.5.制程規范.5.1.PM 拿到客戶圖面后,首先應確認該樣品可在那個版別做,其次是制程,再來就是顏色及色序,以上確定后,可查閱樣品所需材質厂內可有現料,若無現料可填 寫<請購單>或<原物料報价/編碼需求單>交于采購進行尋料.方法如下:5.1.1.進入JDE 系統,單擊 生技部>產品發展課>查詢作業>料品分支場所,輸入分支場所,*料品名*.單擊查找按鈕即可.5.1.2.若厂內已購過此料,但無現料,可先行支會生管/物控進行購料,已配合樣品交期.樣品倉儲位打樣為<N>單擊該圖標,啟動.特別說明事項.5.1.3.若厂內從未購過此料,那PM或PM助理就需填寫<原物料報价/編碼需求單>,經課長審核後,交于采購,並同時支會倉庫.注:頇將樣材交期,特性,報价/編碼,及品名,厚度,規格,所需數量,相關証明填寫清楚.方便采購作業.5.2.制程規範的填寫,若時間緊急,可用手寫,后請PM助理來錄電子檔,若時間充分可自行錄入,再列印,送課長,副理審核.現以全网為例說明如下:5.2.1.產品制程規範:頇將客戶,客料.內料填寫清楚,重點在于客戶要求及品質履歷,必頇准確無誤.尺寸,材質,顏色尺寸公差,QC標准.5.2.2.BOM表,確認制程及代碼,配附量需精確到小數點后五位.5.2.3.印刷參數設定表:頇將色號,色序,正反印,亮/霧面,油墨种類標示清楚.若不能確定可請教專業技朮人員.5.2.4.印刷拼模圖:必頇標清楚產品間距,邊距,跳距.及模數.否則印前及產線無法作業.5.2.5.上光,背膠示意圖:頇將材質及背膠寬度標示清楚及一車總跳距.5.2.5.軋型示意圖:必頇將刀模號,正/反軋,全/半斷及一車跳寫清楚.否則下制程將無法作業.5.2.6.包裝設定表:可分為單張及整卷二种.若單張頇根據客戶要求將每包數量及外包要求標示清楚.若整卷式除上述外頇標清產品的出紙方向.否則客戶會客訴.以上以全网為例.商標及半网亦大同小异.若有熱壓成型的產品頇將軋型參數設定表更換成熱壓成型計錄表.上述參數亦為重點,但不全面.詳見課內教育訓練.(產品制程規範的填寫)!6.新稿會議:6.1.上述工作完成後,PM或PM助理就可通過如下方式來通知各單位來開新稿會議.6.1.1.打電話給各個相關部門主管,講清會議時間,地點,新稿客戶及數量.6.1.2. MAIL通知,發MAIL給各個相關部門主管,要求如上.6.1.3.廣播通知,電話通知總机小姐,交待清楚上述要求.6.2.新稿會前的准備工作:6.2.1.將所開稿件登計入< 打樣統計追蹤表>.並寫清樣品數量及交期.6.2.2.將所開稿件的基本資料寫在白板上.以方便不明問題的討論.6.2.3.協助人員(PM或PM助理) 准備新稿會議記錄表及相關用具.6.3.新稿會議開始前.請模具課,印前課主管到會議室討論相關問題.如技朮難點,稿件時間安排.等.6.4.開新稿.與會人員到齊后.即可開稿.討論解決相關技術問題,並請相關部門主管給出預計完成時間.一切就序後請相關部門主管在會議記錄上簽名確認.6.5.再次登錄< 打樣統計追蹤表>.錄入各部門給出的預計完成時間.方法及路徑如下: 192.168.10.4>產品發展課>打樣統計追蹤表.7.排單7.1.PM或PM助理攜資料袋往模具課.請模具課參照資料袋內容編寫刀號.7.2. .PM或PM助理開立模具需求單.並請課長及副理簽核后交于模具課制刀.頇將客戶,客料,內料,模數,成品尺寸寫清楚.7.3.將簽核好的產品制程規范及客戶圖面,樣品卡送于印前課制稿.7.4.此時PM及PM助理就可申請BOM表.方法如下:進入NOTES>BOM表界面>填寫申請單>附加制程規范電子檔>申請.注:主檔及BOM申請成功后,MIS會以郵件的方式通知回來.為方便作業.我們可選擇發文處理.並告知相關單位.方法如下:A:雙擊返回郵件,進行發文界面.B:單擊選擇發文者圖標>正/副本>選擇發文對象>確認.即發文成功.8.打樣.8.1.印前完稿后,制稿人員會送于PM處,當面點清資料.如:產品制程規範1份, 客戶圖面1份,美工圖1份,復合片1份,底片1份,樣品卡1份, 若商標類還有樹脂版1份.PM或PM助理當面簽字確認.8.2.此時PM或PM助理即可列印SA單,並將打樣統計追蹤表上的編號寫在SA 單的左上角,交由蔡課簽字確認.8.3. PM或PM助理就可整理資料,將美工圖面上加蓋版次章,填寫上日期及版次,並將如下資料放入資料袋中排給生管打樣.如: 產品制程規範1份, 客戶圖面1份,美工圖1份,復合片1份,底片1份,樣品卡1份, SA單1份, 若商標類還有樹脂版1份,另附加油墨配方表及新產品打樣詴作報告.8.4. 若有時因特殊情況,無法開立SA單時,那只有開立SR單來完成打樣.与SA單不同是,生管只會給我們排機臺,並不會給我們開工單及發料.我們頇將材料及相關資料准備好自已拿到現場請產線打樣.8.5.在打樣的過程中,PM及PM助理應時刻關注樣品進度,並將打樣統計追蹤表及時更新,對打樣過程中出現的異常情況應及時解決和上報,以保證樣品能如期交於業務處,若應客觀原因無法如期交樣,應提前及時通知業務,以便業務與客戶溝通解決.8.6. 產線在樣品完成后,將油墨配方表,產品打樣詴作報告及印刷參數設定表填寫完整隨資料袋返還于PM處.。

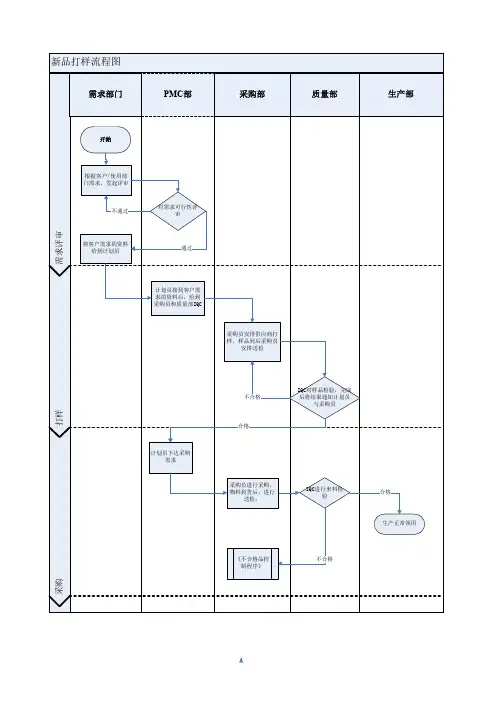

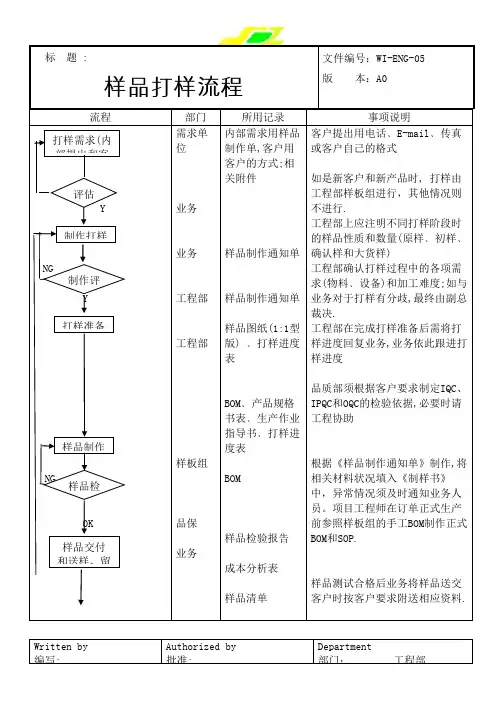

样品打样流程版本:A0流程部门所用记录事项说明YNGYNGOK 需求单位业务业务工程部工程部样板组品保业务内部需求用样品制作单,客户用客户的方式;相关附件样品制作通知单样品制作通知单样品图纸(1:1型版) ﹑打样进度表BOM﹑产品规格书表﹑生产作业指导书﹑打样进度表BOM样品检验报告成本分析表样品清单客户提出用电话﹑E-mail﹑传真或客户自己的格式如是新客户和新产品时, 打样由工程部样板组进行,其他情况则不进行.工程部上应注明不同打样阶段时的样品性质和数量(原样﹑初样﹑确认样和大货样)工程部确认打样过程中的各项需求(物料﹑设备)和加工难度;如与业务对于打样有分歧,最终由副总裁决.工程部在完成打样准备后需将打样进度回复业务,业务依此跟进打样进度品质部须根据客户要求制定IQC、IPQC和OQC的检验依据,必要时请工程协助根据《样品制作通知单》制作,将相关材料状况填入《制样书》中,异常情况须及时通知业务人员。

项目工程师在订单正式生产前参照样板组的手工BOM制作正式BOM和SOP.样品测试合格后业务将样品送交客户时按客户要求附送相应资料.打样需求(内部提出和客评估制作打样制作评打样准备样品制作样品检样品交付和送样、留样品打样流程版本:A0流程部门所用记录事项说明NGY 客户、业务业务业务工程部封样卡制样书、内部联络单客户用电话﹑E-mail﹑传真或客户自己的格式通知业务样品确认结果.如不合格时确定是否需重新打样只要客户通知打样终止,业务须要求相关部门停止打样。

只要客户要求发生变更,业务须以重新制作制样书,要求相关部门作出相应变更并确认变更所需时间.如因内部原因不能完成打样,工程部需用内部联络单通知业务,由业务与客户沟通。

当样品获得客户确认后,工程部须将客户原始图纸、规格要求、BOM表存档备用。

样品交由工程部保管.客户下订单大货生产时,转交生管制作正式文件,由文控人员按《文件和资料控制程序》的要求进行发行.客人评打新终止和变更资料归档封样。

打样试制流程范文打样试制是产品开发的关键环节之一,是将设计师的创意转化为实际产品的过程。

下面我将介绍一般的打样试制流程,包括以下几个步骤:1.初步评估:在开始打样试制之前,需要对产品进行初步评估。

这一步骤通常由设计师和工程师共同完成,他们将仔细检查设计图纸,并分析产品的可行性。

在这个阶段,设计师和工程师还可以通过讨论和修改提高产品的设计。

2.材料采购:这一步是选择和采购打样试制过程中需要使用的材料。

材料的选择对产品的质量和成本有着重要的影响,因此需要仔细考虑各种因素,如价格、质量和可用性等。

3.打样制作:一旦材料采购完成,便可以开始实际的打样制作。

这个阶段通常需要使用一些特殊设备和工具,例如3D打印机、数控机床等。

在这个过程中,工程师需要按照设计图纸进行加工和制造,并进行必要的调整和修改。

4.样品检查:制作完成后,需要对样品进行全面的检查。

这包括外观、尺寸、材料使用等方面的检查。

如果发现问题或不符合要求,需要进行相应的修正和改进。

5.讨论和修改:样品检查完成后,设计师、工程师和其他相关人员可以对样品进行讨论和评估。

他们可以提出修改建议,改进产品的设计和性能。

6.生产准备:一旦样品经过改进并得到认可,可以开始进行批量生产的准备工作。

这包括准备生产线、工艺流程、设备等。

此外,还需要进行供应链管理和原材料供应等方面的准备工作。

7.批量生产:这是最后一个阶段,也是最重要的阶段。

在批量生产过程中,将根据市场需求和计划进行产品的制造。

同时,还需要进行品质控制和质量检查,确保产品符合规定标准。

总结:打样试制是产品开发的一个重要阶段,它能够将设计师的创意转化为实际的产品。

整个打样试制流程包括初步评估、材料采购、打样制作、样品检查、讨论和修改、生产准备和批量生产等步骤。

每一步都需要认真对待,确保产品的质量和设计符合要求。

只有经过严格的打样试制流程,产品才能符合市场需求,满足客户的要求,并取得良好的市场反应和销售成绩。

第七章-PP07_研发新品打样流程1.流程说明此流程描述研发新品打样的全过程,包括部订单申请、预算控制、采购、生产、收货等容。

在此流程中,首先由研发部提出打样需求,并设立部订单,生成打样单。

打样品可分为OEM产成品和自制产成品。

OEM产成品:由采购手工申请,同时财务部进行预算审核。

超预算则由研发部根据C013部订单维护流程追加,重新申请预算,不超预算,规格原物料由仓储部发料确认并进行生产,非规格品原物料由采购根据MM14生产性物料标准采购流程及MM23、MM25国、外采购订单收货流程生成无料号采购单,并对OEM加工的原物料进行再生产后收货并确认,对产成品直接收货并确认。

自制产成品:由产销部PSI课手工创建无料号生产订单,规格原物料手工开领料单,系统发料并由财务部进行预算审核。

非规格原物料采购手工申请,同时进行预算审核。

超预算则由研发部根据C013部订单维护流程追加,重新申请预算,不超预算,规格原物料由仓储部发料确认并进行生产,生产部手工统计人工、设备工时。

非规格原物料由采购根据MM14生产性物料标准采购流程及MM23、MM25国、外采购订单收货流程生成无料号采购单,并对OEM加工的原物料进行再生产后收货并确认,对产成品直接收货并确认。

在流程过程中,研发部应提供详细的打样技术资料,在打样过程中随时追踪并协助处理异常状况,以确保打样的顺利进行。

另外,PSI、生产部、采购部在接受打样指令后应及时处理,以确保打样时效。

研发样品由研发部通过手工帐统一管理,打样过程中的相关费用计入部订单作研发费用,研发样品的出售作营业外收入。

2.流程图3.系统操作3.1.操作例1新建一个物料:3.1.1系统菜单及交易代码后勤→物料管理→物料主记录→物料→创建(一般)→立即交易代码:MM013.1.2系统屏幕及栏位解释目前该流程尚不需要进入系统建立。

研发打样流程一、前期准备1. 市场调研:在研发新产品之前,首先需要进行市场调研,了解消费者需求和市场竞争情况。

通过市场调研,企业可以确定产品的定位和核心竞争力,为后续的设计开发奠定基础。

2. 技术储备:在研发打样流程中,需要提前准备好相关的技术支持和技术储备。

包括原材料的供应商、生产工艺、设备等。

只有技术储备齐全,才能有效地进行后续的设计和制作工作。

3. 人才培养:研发打样需要一支技术娴熟、具有创新精神的团队。

因此,需要提前对相关人员进行培训和技能提升,确保团队具备足够的能力来完成产品研发工作。

二、设计开发1. 概念设计:在进行产品设计前,首先进行概念设计。

包括产品定位、外观设计、功能设计等。

概念设计需要根据市场需求和技术水平来确定产品的设计方向和基本要求。

2. 结构设计:在确定产品的外观设计后,需要进行结构设计。

结构设计包括元器件的选型、布局设计、连接方式等。

结构设计关乎产品的稳定性和使用寿命,是产品设计的重要环节。

3. 三维建模:一般在进行产品设计时,会使用CAD软件进行三维建模。

通过三维建模,可以对产品的结构和外观进行全面展示,便于后续的工艺制作和测试。

三、样品制作1. 材料选用:在进行样品制作时,需要选取合适的材料。

材料的选择需要符合产品的使用环境和要求,同时还需要考虑生产成本和加工工艺。

2. 工艺制作:样品制作需要进行多道工艺加工。

包括切割、成型、拼接、雕刻等工艺。

在制作过程中,需要根据设计要求严格控制每一个细节,确保最终样品的质量和性能。

3. 手工调试:在样品制作后,需要进行手工调试。

包括连接件的调整、外观的修饰、功能的测试等。

通过手工调试,可以找出样品制作中存在的问题,并及时进行修正。

四、样品测试1. 功能测试:在进行样品测试时,首先需要进行功能测试。

包括产品的使用性能和功能是否符合设计要求。

如果存在功能缺陷,需要及时进行改进。

2. 耐久测试:在样品测试过程中,还需要进行耐久性测试。

第七章-PP07_研发新品打样流程

1.流程说明

此流程描述研发新品打样的全过程,包括内部订单申请、预算控制、采购、生产、收货等内容。

在此流程中,首先由研发部提出打样需求,并设立内部订单,生成打样单。

打样品可分为OEM产成品和自制产成品。

OEM产成品:由采购手工申请,同时财务部进行预算审核。

超预算则由研发部根据C013内部订单维护流程追加,重新申请预算,不超预算,规格原物料由仓储部发料确认并进行生产,非规格品原物料由

采购根据MM14生产性物料标准采购流程及MM23、MM25国内、外采购订单收货流程生成无料号

采购单,并对OEM加工的原物料进行再生产后收货并确认,对产成品直接收货并确认。

自制产成品:由产销部PSI课手工创建无料号生产订单,规格原物料手工开领料单,系统发料并由财务部进行预算审核。

非规格原物料采购手工申请,同时进行预算审核。

超预算则由研发部根据C013

内部订单维护流程追加,重新申请预算,不超预算,规格原物料由仓储部发料确认并进行生产,

生产部手工统计人工、设备工时。

非规格原物料由采购根据MM14生产性物料标准采购流程及

MM23、MM25国内、外采购订单收货流程生成无料号采购单,并对OEM加工的原物料进行再生产

后收货并确认,对产成品直接收货并确认。

在流程过程中,研发部应提供详细的打样技术资料,在打样过程中随时追踪并协助处理异常状况,以确保打样的顺利进行。

另外,PSI、生产部、采购部在接受打样指令后应及时处理,以确保打样时效。

研发样品由研发部通过手工帐统一管理,打样过程中的相关费用计入内部订单作研发费用,研发样品的出售作营业外收入。

2.流程图

3.系统操作

3.1.操作范例1

新建一个物料:

3.1.1系统菜单及交易代码

后勤→物料管理→物料主记录→物料→创建(一般)→立即

交易代码:MM01

3.1.2系统屏幕及栏位解释

目前该流程尚不需要进入系统建立。