断口形貌特征

- 格式:ppt

- 大小:12.16 MB

- 文档页数:12

断口形貌的分类及微观特征

断口形貌可以根据其外观分为以下几类:

1. 河流断口:呈现出弯曲的流水形状和河道峡谷的特征,通常见于金属的高强度拉伸和冲击断口。

2. 绒毛断口:这种断口看起来像一块绒毛,主要是由于断面存在许多小孔和纤维状物质形成的,常见于吸水性材料,如木材和纸张。

3. 贝壳断口:这种断口形状有如贝壳的形态,外形平滑而有规律,常见于金属和玻璃等坚硬材料。

4. 支沟型断口:这种断口从宏观上看像一条支沟,常见于部分塑料材料和玻璃等材料。

5. 脆性断口:这种断口通常在低温下出现,表现为突然断开,并且断口表现出平整的层状或亚晶粒骨架。

微观特征方面,不同材料的断口形貌会呈现出不同的微观特征。

例如,海绵状金属断口会展现出大量的细小孔洞分布在其断面中。

而在钢铁等材料的断口中,会看到沿晶裂纹或交互合并的岛状晶界。

此外,断口中晶粒的尺寸和取向也会对其

宏观形态产生影响。

压缩断口形貌特征压缩断口形貌特征是指在材料受到压缩力作用下,断口上所呈现出的形貌特征。

这些特征可以提供有关材料断裂行为和力学性能的重要信息。

本文将介绍压缩断口形貌特征的几种常见类型,并分析其产生机制和影响因素。

一、平整断裂面平整断裂面是指在压缩断裂过程中,断口上没有明显的纹理、孔洞或裂纹,表面平整光滑。

这种断口形貌表明材料具有良好的韧性和延展性,能够吸收较大的能量。

平整断裂面通常出现在金属、塑料等具有良好延展性的材料中。

二、韧突断裂面韧突断裂面是指在压缩断裂过程中,断口上出现了类似沥青的韧突状结构。

这种断口形貌表明材料在受到压缩力作用时发生了局部断裂,但整体上仍具有韧性。

韧突断裂面通常出现在高分子材料中,如橡胶、聚合物等。

三、晶粒破碎断裂面晶粒破碎断裂面是指在压缩断裂过程中,断口上出现了明显的晶粒破碎和晶界剪切。

这种断口形貌表明材料的断裂是由晶粒间的剪切和滑移引起的。

晶粒破碎断裂面通常出现在金属材料中,如铝合金、钢材等。

四、脆性断裂面脆性断裂面是指在压缩断裂过程中,断口上出现了明显的裂纹和断裂面。

这种断口形貌表明材料具有较低的韧性和延展性,易于发生断裂。

脆性断裂面通常出现在脆性材料中,如陶瓷、玻璃等。

压缩断口形貌特征的产生机制和影响因素主要包括以下几个方面:1. 材料的力学性能:材料的韧性和延展性决定了其在受到压缩力作用时的断裂行为。

具有良好韧性和延展性的材料在断裂过程中能够吸收较大的能量,形成平整断裂面或韧突断裂面。

而具有较低韧性和延展性的材料容易发生脆性断裂。

2. 断裂模式:不同的断裂模式会导致不同的断口形貌特征。

例如,晶粒破碎断裂面主要发生在金属材料中,而脆性断裂面主要发生在脆性材料中。

3. 断裂机制:材料的断裂机制也会影响压缩断口形貌的特征。

不同的断裂机制会导致断裂面上出现不同的裂纹和破碎结构。

压缩断口形貌特征是材料在受到压缩力作用下所呈现出的断裂形貌。

通过观察和分析这些特征,可以获取有关材料的断裂行为和力学性能的重要信息。

冲击断口形貌特征冲击断口形貌特征是指在材料受到冲击力作用时,材料内部发生的断口形态和特征。

通过对冲击断口形貌的观察和分析,可以对材料的力学性能和物理特性进行研究和评估。

以下是对冲击断口形貌特征的探讨:一、冲击断口形貌的定义和形成原理冲击断口形貌是指材料在受到外力冲击时,由于其力学性质和物理特性等因素的影响,所产生的断口形态和特征。

冲击力作用下,材料内部出现应力集中、变形、裂纹扩展等现象,最终导致材料断裂,形成断口。

二、冲击断口形貌的分类1、韧性断口:韧性断口是指在冲击载荷作用下,材料仍然具有一定的变形能力,在断裂前形成大量的拉伸裂纹和韧突等特征。

韧性断口常出现在具有高韧性的材料中,如塑料、橡胶等。

2、脆性断口:脆性断口是指在冲击载荷作用下,材料发生迅速破裂的现象,形成光滑的断口,并且很少出现变形和韧突等特征。

脆性断口常出现在具有高硬度、脆性、脆性破坏模式等特征的材料中,如金属、石材等。

三、冲击断口形貌的影响因素1、材料的力学性质:冲击断口形貌的形成受材料的硬度、韧性、塑性、延展性等力学性质的影响。

2、应力集中因子:应力集中是导致材料断裂的主要原因之一。

当材料存在缺陷、异物、凹陷等区域时,会导致应力集中,从而促进断裂的发生和扩展。

3、工艺因素:材料的加工工艺、处理方式、热处理等因素也会影响冲击断口形貌的形成。

四、冲击断口形貌的应用1、材料研究:通过观察和分析冲击断口形貌,可以对材料的力学性能、变形能力、断裂强度等进行评估和研究。

2、事故分析:在工程实践中,通过对工业事故中的材料冲击断口形貌的分析,可以对事故原因、事故过程等方面进行判断和研究。

综上所述,冲击断口形貌特征是材料力学性能和物理特性研究的重要参数和指标之一。

掌握和应用冲击断口形貌的知识,对于提高材料的质量和性能,保障产品的安全性和稳定性具有重要意义。

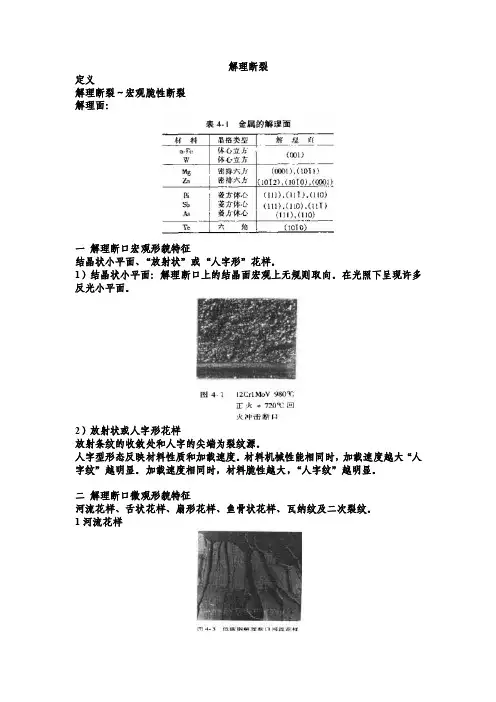

解理断裂定义解理断裂~宏观脆性断裂解理面:一解理断口宏观形貌特征结晶状小平面、“放射状”或“人字形”花样。

1)结晶状小平面:解理断口上的结晶面宏观上无规则取向。

在光照下呈现许多反光小平面。

2)放射状或人字形花样放射条纹的收敛处和人字的尖端为裂纹源。

人字型形态反映材料性质和加载速度。

材料机械性能相同时,加载速度越大“人字纹”越明显。

加载速度相同时,材料脆性越大,“人字纹”越明显。

二解理断口微观形貌特征河流花样、舌状花样、扇形花样、鱼骨状花样、瓦纳纹及二次裂纹。

1河流花样1)解理台阶产生机制(1)两个不再同一平面的解理裂纹通过与主解理面相垂直的二次解理形成解理台阶。

(2)解理裂纹与螺位错相交截形成台阶。

(3)解理裂纹之间形成较大的塑性变形,通过撕裂方式连接形成台阶(4)通过基体和孪晶的界面发生开裂连接形成台阶2)河流花样的起源及在裂纹扩展中的形态变化(1)河流花样起源于有界面的地方:晶界、亚晶界、孪晶界(2)起源于夹杂物或析出相(3)起源于晶粒内部~解理面与螺位错交割所致扩展过程中:(1)小角度晶界现象:连续地穿过晶界,顺延至下一个晶粒原因:偏转角度小(2)扭转晶界(孪晶界)现象:发生河流的激增原因:偏转角度大,裂纹需重新形核(3)普通大角度晶界现象:产生大量河流,晶界两侧河流台阶的高度差大2 舌状花样现象:体心立方晶体在低温和快速加载时及密排六方金属材料中由于孪生是主要形变形式,断口上经常可以看到舌状花样。

形成机理:主裂纹从A扩展至B,遇到孪晶,然后沿着孪晶界扩展至C,此时,如果孪晶发生二次解理,则裂纹沿CHK扩展,如果孪晶发生撕裂,则裂纹沿CDE扩展。

舌状花样成对出现,在一个断面上凸出,在另外一个断面上凹陷。

3 扇形花样起源于靠近晶界的经历内部,以扇形的方式向外扩展。

解理台阶为扇形的肋。

4 鱼骨状花样现象:体心立方金属材料中例如碳钢、不锈钢有时看到形状类似鱼脊骨的花样。

中间脊线是{100}[100]解理造成的,两侧是{100}[110]和{112}[110]解理造成的。

断口分析报告1. 背景断口分析是一种通过观察和研究材料的断口特征,以了解材料断裂的原因和性质的方法。

断口分析在材料科学、工程和事故调查等领域都有广泛的应用。

本报告旨在对某一断口进行分析,以确定断裂原因并提供相关建议。

2. 断口特征通过对断口的观察,我们可以得出以下一些断口特征:2.1 断裂模式根据断裂的形态和特征,我们可以将断裂模式分为以下几种类型:•韧性断裂:断口较为平整,可见一些拉伸痕迹。

•脆性断裂:断口光滑,没有明显的变形或拉伸痕迹。

•疲劳断裂:断裂面呈现出扇形状的纹理,通常伴随着细小的裂纹。

2.2 断口形貌根据断口的形貌,我们可以得到以下一些关键信息:•断口表面的平整程度,可以判断材料的韧性。

•断口表面的颜色和气泡,可以了解材料的杂质含量和成分。

•断口表面的纹理和条纹,可以用于判断断裂过程中的应力分布和应力集中。

2.3 断口特征的意义通过对断口特征的分析,我们可以初步判断断裂原因、材料的性能和失效机制。

断口特征的意义如下:•韧性断口表明材料具有较好的韧性和延展性。

•脆性断口表明材料可能存在缺陷或材料本身较脆性。

•疲劳断裂表明材料长期受到了交变载荷的影响,可能需要进行疲劳寿命的评估。

3. 断裂原因分析基于对断口特征的观察和分析,我们进行进一步的断裂原因分析。

断裂原因分为以下几个方面:3.1 材料缺陷材料缺陷是引起断裂的常见原因之一。

缺陷可以存在于材料的制备、成型和使用过程中。

常见的材料缺陷包括:气孔、夹杂物、夹层等。

通过观察断口特征,我们可以判断是否存在明显的材料缺陷。

3.2 施加载荷材料在受到外部力的作用下可能会发生断裂。

施加在材料上的载荷可能包括拉力、压力、剪切力等。

通过观察断口形貌和纹理,我们可以初步判断受力方向和载荷大小。

3.3 环境因素环境因素也可能对材料的断裂起到一定的影响。

例如,高温、湿度、腐蚀等环境条件可能导致材料的性能变化和失效。

通过分析断口的颜色、气泡等特征,我们可以初步判断是否存在环境因素导致的断裂。

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

疲劳断裂的断口特征

疲劳断裂的断口特征一般有以下几点:

1、断口两侧,断面往往显示“凸片”状,即断口处物体两端向中心高度增加,断面有锥形;

2、断口的内角棱角出现明显的微粗糙,或者明显的细毛状和钩状;

3、断口多数是突起性的,且往往呈滑刃状;

4、断口有沿断面纵向痕迹,称为疲劳痕迹;

5、断口周围边缘有断口缠芯,或钝边缘,或有断口状破片;

6、磨酸测试显示,断口上有微小淬硬区,或有高温区;

7、断口周围往往有明显的弹塑效应,断口往往缩小;

8、断口上结晶方向发生变化,称为结晶析变;

9、断口的开口大小变化很大,明显大于普通裂纹的断口开口;

10、断口多呈紫色或暗色变化。

断口的宏观形貌、微观形态及断裂机理之袁州冬雪创作按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类.穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包含准解理断裂).沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂.下面分别加以讨论.(1)穿晶韧窝型断口断裂穿过晶粒外部,由大量韧窝的成核、扩大、毗连而形成的一种断口.宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩大,到一定程度后失稳,沿与外力成45°方向疾速发展至断裂.众所周知,这种断口称为杯锥状断口.断口概况粗糙不服,无金属光泽,故又称为纤维状断口.微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝毗连而成的.每一个韧窝的底部往往存在着第二相(包含非金属夹杂)质点.第二相质点的尺寸远小于韧窝的尺寸.韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况.由于第二相质点与基体的力学性能分歧(别的,还有第二相质点与基体的连系才能、热膨胀系数、第二相质点自己的大小、形状等的影响),所以在塑性变形过程中沿第二相质点鸿沟(或穿过第二相质点)易形成微孔裂纹的核心.在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的毗连部分逐渐变薄,直至最后断裂.图3-41是微孔穿过第二相质点的示意图.若微孔沿第二相点鸿沟成核、扩大形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧.2)在韧窝的底部没有第二相质点存在的情况.韧窝的形成是由于资猜中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不竭扩大和相互毗连,直至断裂.这种韧窝的形成往往需要停止很大的塑性变形后才干够实现.因此,在这类断口上往往只有少量的韧窝或少质变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝.当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面.韧窝的形状与应力状态有较大关系.由于试样的受力情况能够是垂直应力、切应力或由弯矩引起的应力,这三种情况下韧窝的形状是纷歧样的.(2)解理与准解理断口1)解理断口.断裂是穿过晶粒、沿一定的结晶学平面(即解理面)的分离,特别是在低温或疾速加载条件下.解理断裂一般是沿体心立方晶格的{100}面,六方晶格的{0001}面发生的.宏观形貌:解理断裂的宏观断口叫法很多,例如称为“山脊状断口”、“结晶状断口”、以及“萘状断口”等(见图片3-53).山脊状断口的山脊指向断裂源,可根据山脊状正交曲线群断定断裂起点和断裂方向.萘状断口上有许多取向分歧、比较光滑的小平面,它们象条晶体一样闪闪发光.这些取向分歧的小平面与晶粒的尺寸相对应,反映了金属晶粒的大小.微观形态:在电子显微镜下观察时,解理断口呈“河流花样”和“舌状花样”.2)准解理断口.这种断口在低碳钢中最罕见.前述的结晶状断口就是准解理断口,它在宏观上近似解理断口.准解理断口的微观形态主要是由许多准解理小平面、“河流花样”、“舌状花样”及“撕裂岭”组成.沿晶断口是沿分歧取向的晶粒鸿沟发生断裂.其发生的主要原因是由于晶界弱化,使晶界强度分明低于晶内强度而引起的.造成晶界弱化的原因很多,例如,锻造过程中加热和塑性变形工艺不当引起的严重粗晶;高温加热时气氛中的C、H等元素浓度过高以及炉中残存有铜,渗人晶界;过烧时的晶界熔化或氧化;加热及冷却不当造成沿晶界析出第二相质点或脆性薄膜;合金元素和夹杂偏析造成沿晶界的富集;别的沿晶界的化学腐蚀和应力腐蚀等等,都可以造成晶界弱化,发生沿晶断口.(1)沿晶韧窝型断口若第二相质点沿晶界析出的密度很高,或因有一定密度的第二相质点再加上晶粒粗大,都会发生沿晶韧窝型断裂.沿晶韧窝形成的原因与穿晶韧窝相同.这种断裂的显微裂纹是沿着或穿过第二相质点成核的.显微裂纹的扩大和毗连,陪同随一定量的微观塑性变形.在断口概况可看到许多位向分歧、无金属光泽的“小棱面”或“小平面”.这些“小棱面”或“小平面”的尺寸与晶粒尺寸相对应(如果晶粒细小,则断口概况上的“小棱面”或“小平面”用肉眼就不克不及看到或不分明).在电子显微镜下观察“小校面”或“小平面”,它是由大量韧窝组成的,韧窝底部往往存在有第二相质点(或薄膜).石状断口和棱面断口都是沿晶韧窝型断口.别的,偏析线也是一种沿晶韧窝型断口.(2)沿晶脆性断口在沿晶脆性断口上,几乎没有塑性变形的痕迹或仅看到极少的韧窝.例如,过烧后的断口,就是沿晶界氧化物薄膜发生的一种沿晶脆性断裂.别的,18-8奥氏体不锈钢沿晶界大量析出碳化物后,也易发生沿晶脆断;沿晶界化学腐蚀和应力腐蚀(包含氢脆)后发生的断口,也都是沿晶脆性断口.属于这类断口的还有层状断口和撕痕状断口等.上面先容的断口微观形态,是依照断裂的途径来分类的.而实际生产中见到的断口有时往往是由几种类型并存的混合断口.例如,石状断口中,如果“小棱面”或“小平面”不是贯穿整个断面,断口常常是沿晶和穿晶混合断口.在实际生产中根据缺陷断口的宏观形貌和微观形态便可以断定出缺陷的类型、缺陷发生的原因和应采纳的对策.例如某厂生产的迫击炮炮尾,在试炮时常常发生折断的情况,经断笔试验发现是石状断口,经选区电子衍射分析确认韧窝底部的析出相颗粒是MnS再连系现场调查认为该缺陷发生的原因是终锻前的加热温度过高,终锻时的变形程度过小造成的.由于加热温度高,使奥氏体晶粒粗大,并使MnS大量溶入基体,锻后冷却时,MhS沿粗大的奥氏体晶界析出,造成晶界严重弱化所致,后来改变预制坯的尺寸以增大终锻的变形量,并降低终锻前的加热温度,问题就圆满地处理了.又例如某厂生产的Cr—Ni—Mo—V钢某种大型轴类锻件,在运行中发生的脆性断裂,经断口检验发现:此类锻件存在有棱面断口.该锻件用的钢是在5t碱性电弧炉中用氧化法冶炼的,锭重2.2t,锻造加热温度为1180~1200℃,保温3h以上,锻后当即送热处理炉停止退火、扩氢处理,然后停止粗加工和调质处理.调质后在两头切取试片,作纵向断口检验,发现有棱面断口,棱面断口大多出现在大型锻件的心部,而锻件边部仍为正常的纤维状断口,金相组织中有沿原粗大奥氏体晶界的析出相的链状网络.棱面断口的微观形态,韧窝内的析出相为不规则的四边形,呈薄片状,经选区电子衍射确定为AlN.由AlN的等温析出曲线可见,在约900℃缓慢冷却时,将有大量的AlN析出.根据上述检验成果分析认为:1)该Cr—Ni—Mo—V钢大型轴类锻件,其棱面断口主要是在锻造加热时温度较高,保温时间过长,在锻后缓冷过程中,固溶入基体的大量AlN呈薄片状沿粗大的奥氏体晶界呈链状网络析出,造成微孔聚合型沿晶断裂而形成的.奥氏体晶粒越粗大,析出相密度愈高,晶界弱化愈严重.2)锻造高温加热的时间越长,固溶人基体的AlN越多,随后缓冷过程中形成校面断口的倾向越大,因此适当节制锻造加热规范是很重要的.3)由于AlN在奥氏体区析出峰值的温度约为900℃,其析出相随保温时间的延长而增加.因此,采纳降低待料温度,增加一次过冷工艺,则能加快锻后冷却速度,减少锻件在奥氏体区 AlN析出峰值温度的停留时间,因而就可以抑制AlN沿粗大奥氏体晶界的析出.生产实践证明,这是防止Cr—Ni—Mo—V钢锻件发生棱面断口的有效措施.。