韧窝断口典型形貌特征

- 格式:docx

- 大小:14.33 KB

- 文档页数:1

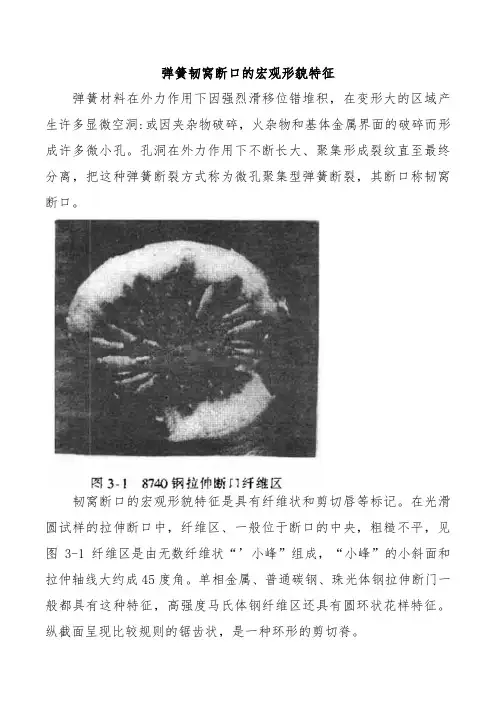

弹簧韧窝断口的宏观形貌特征

弹簧材料在外力作用下因强烈滑移位错堆积,在变形大的区域产生许多显微空洞:或因夹杂物破碎,火杂物和基体金属界面的破碎而形成许多微小孔。

孔洞在外力作用下不断长大、聚集形成裂纹直至最终分离,把这种弹簧断裂方式称为微孔聚集型弹簧断裂,其断口称韧窝断口。

韧窝断口的宏观形貌特征是具有纤维状和剪切唇等标记。

在光滑圆试样的拉伸断口中,纤维区、一般位于断口的中央,粗糙不平,见图3-1纤维区是由无数纤维状“’小峰”组成,“小峰”的小斜面和拉仲轴线大约成45度角。

单相金属、普通碳钢、珠光体钢拉伸断门一般都具有这种特征,高强度马氏体钢纤维区还具有圆环状花样特征。

纵截面呈现比较规则的锯齿状,是一种环形的剪切脊。

弹簧冲击断口上也存在有纤维区,见图3-2(a)(b)。

塑性较高的弹簧材料的冲击断口往往出现两个纤维区,冲击断口示意图见图3-3。

纤维区表面颜色灰暗,无金属光泽。

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

断口的宏观形貌、微观形态及断裂机理按断裂的途径,断口可分为穿晶断裂和沿晶断裂两大类。

穿晶断裂又分为穿晶韧性断裂和穿晶解理断裂(其中包括准解理断裂)。

沿晶断裂也分为沿晶韧性断裂和沿晶脆性断裂。

下面分别加以讨论。

1.穿晶断口(1)穿晶韧窝型断口断裂穿过晶粒内部,由大量韧窝的成核、扩展、连接而形成的一种断口。

宏观形貌:在拉伸试验情况下,总是先塑性变形,引起缩颈,然后在缩颈部位裂纹沿与外力垂直的方向扩展,到一定程度后失稳,沿与外力成45°方向快速发展至断裂。

众所周知,这种断口称为杯锥状断口。

断口表面粗糙不平,无金属光泽,故又称为纤维状断口。

微观形态:在电子显微镜和扫描电镜下观察,断口通常是由大量韧窝连接而成的。

每个韧窝的底部往往存在着第二相(包括非金属夹杂)质点。

第二相质点的尺寸远小于韧窝的尺寸。

韧窝形成的原因一般有两种形成情况:1)韧窝底部有第二相质点的情况。

由于第二相质点与基体的力学性能不同(另外,还有第二相质点与基体的结合能力、热膨胀系数、第二相质点本身的大小、形状等的影响),所以在塑性变形过程中沿第二相质点边界(或穿过第二相质点)易形成微孔裂纹的核心。

在应力作用下,这些微孔裂纹的核心逐渐长大,并随着塑性变形的增加,显微孔坑之间的连接部分逐渐变薄,直至最后断裂。

图3-41是微孔穿过第二相质点的示意图。

若微孔沿第二相点边界成核、扩展形成韧窝型裂纹后,则第二相质点留在韧窝的某一侧。

2)在韧窝的底部没有第二相质点存在的情况。

韧窝的形成是由于材料中原来有显微孔穴或者是由于塑性变形而形成的显微孔穴,这些显微孔穴随塑性变形的增大而不断扩展和相互连接,直至断裂。

这种韧窝的形成往往需要进行很大的塑性变形后才能够实现。

因此,在这类断口上往往只有少量的韧窝或少量变形状韧窝,有的甚至经很大的塑性变形后仍见不到韧窝。

当变形不大时,断口呈波纹状或蛇形花样,而当变形很大时,则为无特征的平面。

韧窝的形状与应力状态有较大关系。

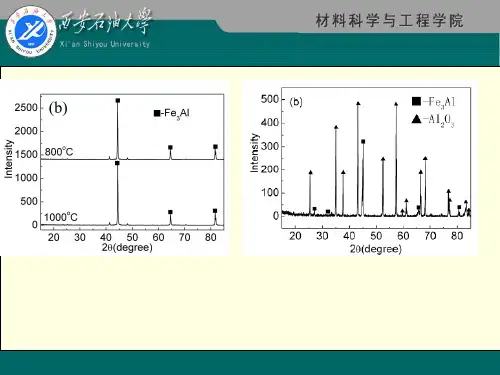

收稿日期:1998-08-29 第一作者:男,1946年生,硕士,教授*甘肃省自然科学基金资助项目WC -钢基复合材料断裂韧性与断口形貌特征*杨瑞成 王军民 车 骥(甘肃工业大学材料工程系,兰州 730050)摘 要 采用单边切口梁法(SENB)测试了12种工艺状态的WC 增强钢基复合材料的断裂韧性K c ,并用扫描电镜观察了其断口形貌.试验表明SENB 法对于WC-钢基合金的断裂韧性测试适用可行,数据稳定.研究发现数量众多(40%左右)的硬质相对材料的断裂韧性起决定性作用,细化硬质相及加强硬质相-基体交互作用有利于材料断裂韧性的提高.断口的主要特征为WC 解理、基体准解理及部分分散韧窝和韧窝带.关键词 复合材料 断裂韧性 断口 WC 硬质相 钢基体分类号 TG407碳化物-钢基复合材料已成为一种新型工程材料,不仅在机械工程,而且在其它行业如冶金、矿山和能源等行业,展示了其广阔的应用前景.作为一种能承受繁重负荷、高磨损工况的特殊结构材料,其常规力学性能已有较多研究[1~3],但是关于断裂韧性及断口形貌的报道甚少[4~5].究其原因,一般认为此类材料介于钢铁材料与陶瓷材料之间.钢铁材料的断裂韧性测试早已成熟,常用三点弯曲及紧凑拉伸的试验方法;陶瓷材料则鉴于其高脆性及工程需求,其不同于塑性材料(如软钢)的断裂韧性测试方法正在研究之中[6~8].碳化物-钢基复合材料从化学组成及制作方法上,更近于陶瓷材料,但目前尚无公认的、可靠的断裂韧性试验方法.本文结合材料性质,通过分析对比,尝试用单边切口梁法(SENB )[6]测试并考察了不同状态下WC -钢基复合材料的断裂韧性,以及扫描电镜下的断口微观形貌特征.1 实验方法1.1 材料和试样试验材料为WC-CrNiMo 钢基合金,WC 粒子为硬质相,中碳CrN iMo 合金为基体相,WC 粒子约占35%~45%.此类材料是将原料混粉,经特殊工艺烧结成型(烧结态),有的再锻造(锻打态),然后经不同工艺的热处理,加工成40mm ×8mm ×4mm 的扁平试样,横向一侧用<0.11的钼丝线切割,开一定深度的切口.1.2 材料的工艺及热处理状态试样淬火温度和回火温度分别为960℃,1000℃,1040℃和200℃,250℃,300℃,原始状态为烧结态和锻打退火态,共12种工艺状态.第24卷第4期1998年12月甘 肃 工 业 大 学 学 报Journal of Gansu University of Technology Vol.24No.4Dec.19981.3 材料力学性能试验及微观分析用日本产SHIMADZU AG -10TA 型万能程序试验机进行三点弯曲(3PB )加载,跨距为32.12mm,加载速度为0.1mm/min.试验机自动记录载荷-位移曲线,每种工艺状态的断裂韧性试验值取3个试样结果的平均值,试样的具体切口深度在压断后用万能工具显微镜测量,取3个位置的平均值.在S-520扫描电镜下观察其断口形貌,用MeF3作金相组织分析.2 试验结果2.1 SENB 法断裂韧性的测试结果通过3PB 测得的断裂负荷值p ,支点跨距s ,试样宽度b ,厚度d 以及切口深度h 的数值,便可用下列幂级数近似公式[5],求得材料的断裂韧性值:K c =3ps 2db 2h [1.93- 3.07(h /b )+14.53(h /b )2-25.07(h /b )+25.80(h /b )4]几个参数应满足h /b =0.4~0.6,b /s =1/4以及d =b /2的关系.实验数据经整理如图1~3所示,分别为各种工艺状态的断裂韧性值.不同工艺状态断裂韧性的试验结果的变化幅度并不大.图1 烧结态淬火温度与断裂韧性 的关系(均200℃2h 回火) 图2 锻造态淬火(4~6)与淬 回火处理的断裂韧性 图3 断裂韧性与回火温度的关 系(1000℃淬火,锻打态)2.2 SEM 断口分析典型断口图片见图4~7.各种状态的断口形貌总体特征为WC 解理+基体准解理+部分韧窝或韧窝带,以及某些状态的部分沿晶.不同状态的断口特征有一定差异,各种特征的比例也有所不同.3 分析与讨论3.1 WC -钢基复合材料SENB 测试值的适用性与稳定性传统断裂韧性试样上预制疲劳纹,多用于钢铁材料.裂纹与缺口既有联系,也有区别,可以认为裂纹是无限尖锐的缺口.对于脆性材料,预制裂纹极端困难,因此,非裂纹试样的断韧测试近年得到重视[6].当然,两类断裂韧性值存在如何对应的问题.本试验中试样切口实际宽度为<0.13mm,应属于比较尖锐的缺口;3PB 加载时,切口端部的前沿建立起高度集中的三向应力状态,试验中整个负荷-位移曲线均显示处于弹性变形阶段,宏观断面皆为平断口,无任何塑性变形的痕迹.而且断口的微观形貌也呈现出整体脆性的特征.因此,可以认为本试验WC -钢基合金的SENB 试验值是这种材料平面应变断裂韧性的一种表征.・24・甘肃工业大学学报 第24卷 图4 烧结态经960℃淬火200℃ 回火的SENB 断口 600× 图5 锻造态经960℃淬火200℃回火的SENB 断口 1200× 图6 锻造态经1000℃淬火300℃回火的SENB 断口 1200× 图7 锻造退火态的SENB 断口 1200× 另一方面,作为所采用的一种断裂韧性的测试方法,显然数据的分散性是一项重要特性.本试验材料各种工艺状态的3个SENB 测试值的偏差很小.这不仅说明本工作实验结果的可靠性,更说明SENB 法对于WC -钢基复合材料断裂韧性测试的适用性.此外,在本试验的方案设计中,除SENB 法外,还打算采用另外两种方法加以对比.其一就是维氏硬度压痕法(IM),它简便、快捷.采用半经验公式计算断裂韧性值,是陶瓷材料目前普遍采用的方法之一[6].然而,在本试验材料的磨光表面上虽然施加了各种维氏负荷,但压痕周围未曾引发出微裂纹,因此压痕法对于这种材料失效,这显然是由于大量强韧钢基体存在的缘故.还有一种用于脆性材料的山形(Chevron)切口法[7~8],但加工难度太大,难以保证尺寸精・25・第4期 杨瑞成等:WC -钢基复合材料断裂韧性与断口形貌特征度.至于钢铁材料常用的高频疲劳预制裂纹的方法,前人工作表明,即便对于硬化状态高碳合金工具钢,也极易在疲劳加载中产生裂纹失稳、贯穿试样的现象.WC -钢基复合材料的脆性一般要比工具钢大得多,故与陶瓷材料类似,存在疲劳纹预制困难的问题[5].因此,综上所述,本试验SEND 法不失为碳化物增强钢基复合材料断裂韧性的一种较为适宜的试验方法,而且能获得稳定的试验值.3.2 不同热处理状态的断裂韧性值为便于不同材料类型的对比,列出典型工程材料的断裂韧性值,如表1所示[9].表1 典型工程材料的断裂韧性数值K cMPa m 塑性纯金属(Cu,Al 和Ni 等)低碳钢高强钢Co-WC 金属陶瓷Si 3N 4SiC 混凝土100~35014050~15414~164~530.2 可见,各种类型工程材料断裂韧性值存在数量级之差,形成一条从极高韧性到极低韧性的分布谱.本试验测得的WC-钢基复合材料的断裂韧性,大致位于高强钢与陶瓷材料(包括碳化钨硬质合金)之间.WC -钢基复合材料与传统的硬质合金有一定类似性.首先均为粉末冶金烧结成型;其次,均以过渡族碳化物(现也有用碳氮化物、氮化物等)为硬质相,如WC,T iC,NbC 和VC 等,以韧性的铁族金属材料作为粘结相,硬质合金的粘结相为Co,试验的复合材料为钢铁.它们之间的差别也主要为两方面,一是硬质相的数量不同,硬质合金的硬质相达到80%~90%以上,而WC-钢基合金则一般少于50%~60%;二是粘结相性质与作用不同,硬质合金中少量Co 主要起硬质相之间的粘结与联接作用,而在试验材料中,50%~60%的钢铁成为基体,还为硬质相提供强韧支撑,并赋于此类材料的可热处理性,因而具有多方面的工程适应性.但是,也应该看到,由于大体积比例的脆性硬质相的存在,试验材料的断裂韧性虽明显高于陶瓷材料,但要逊于钢铁材料,这也与其应用场合相适应.从图1~3可以看到,不同工艺状态的断裂韧性值均在27~32MPa m 范围内,相差并不太大.但加工状态及热处理工艺的影响还是存在的.200℃回火对淬火态的断裂韧性值有所改善(见图2),这与部分消除淬火应力以及与淬火态的马氏体的部分回火有关系.尤其松弛硬质相周围由于其热膨胀系数与钢基体的显著不同(WC 的热膨胀系数为4.50×10-6/℃,而A-Fe 却为14.79×10-6/℃)而可能产生微区范围的热应力[10],至于上升的幅度不大,这主要是由于大体积分数的硬质相的存在.此外,与一般钢材不同,图3表明在较低温度回火范围,钢基合金的断裂韧性值反随回火温度(约为300℃)上升而有所下降.这一方面是由于试样较小且是分级淬火,宏观淬火应力不会很大,因此不同温度回火消除残余应力的差别不那么显著.但另一方面,仔细观察金相却表明,随着回火温度升高,过饱和马氏体基体能比较充分分解,析出的碳以碳化物的形式极易附着在原有密集分布的硬质相上或相毗邻的硬质相之间,造成或加剧硬质相的“桥接”现象,即硬质相之间的相连,这会损害材料的塑性,导致断裂韧性值的下降.3.3 断口特征与启示材料烧结后锻造退火,再经淬火回火处理的断裂韧性试样断口的微观形貌,为基体准解理+部分硬质相解理+韧窝带及分散韧窝.此材料淬火加热的过热敏感性极小,1000℃加热后,测得奥氏体晶粒度为AST M12级,960℃为12.5级,晶粒十分细小,故断裂单元即断口上基体准解理面尺寸很小,一般不超过5~6L m .同时,还有一定数量的硬质相WC 发生解理.此・26・甘肃工业大学学报 第24卷外,断口上所出现的较多韧窝带或分散分布的韧窝,显示此种材料所具有的微观延性,这实际上反映了断裂时硬质相粒子解理与其周围基体准解理之间的不连续性,以及硬质相聚集区与基体区(即退火组织中的亮区与暗区[11])之间裂纹扩展的不连续性,二者均会引起交界处材料的撕裂,从而造成断口上的延性特征.具有超细晶粒尺寸的960℃淬火处理试样断口(图5)分散韧窝较多,且较大一些,因此断裂韧性值高一些.另外,不同温度回火处理试样的断口形貌特征变化不大,但较高温度回火后,WC 解理似有所增多(图6),而且断口整体上也较为平整,微观形貌不如200℃回火试样那样凌乱,这可能与上述较高温度回火后碳化物的桥接析出有关,致使裂纹扩展较为连贯,断裂路径易从硬质相通过,WC 解理比例加大.这样断面较为平坦,因此断裂所需能量有所下降.与预想结果不同,烧结态淬火回火试样的断裂韧性值并不明显低于锻打态,有的数据点甚至稍高.断口特征为大块基体准解理与WC 解理相间分布(图4),正与烧结态的显微组织相对应(为数十微米的块状基体马氏体区及边界上呈近似网络状的WC 聚集分布).这也说明断裂路线并非一直顺着WC 聚集区域“沿晶”进行,而是途径WC 聚集区后,穿越基体内部而“穿晶”扩展,造成了基体大块的准解理区域,这也与烧结态基体内硬质相碳化物粒子较少,对裂纹扩展干扰较少有关.此外,还应说明的是,烧结态与锻打态不是一批烧结的,前者WC 的粒度要细一些;另外,烧结态存在一定孔隙数量,会导致裂纹扩展时的分岔.这些可能也是其韧性值较高的原因.为了进行对比,本试验也包括锻打退火态,其断裂韧性平均值为31.40MPam ,最高值为33.35MPa m,稍高于其它状态,断口形貌如图7所示.其基体明显准解理,此外也能看到部分WC 解理及韧窝或韧窝带.锻造退火态的金相组织为WC 聚集区(亮区)与索氏体(暗区)相间,因此基体本身的塑性要好于其它状态,然而,由于处于切口及裂纹前沿的三向拉应力区,更兼之周围大块硬质相的区域性封锁、约束,以及基体上多量细小碳化物的微区阻碍作用,大大限制了基体塑性的充分发挥,不能按延性断裂机制破断,而是主要以准解理方式扩展,因此其断裂韧性并没有呈现像普通钢铁材料的退火态与硬化态那样的悬殊差别.通过以上试验结果及分析,可以得到以下初步启示.WC -钢基复合材料的断裂韧性主要由材料中数量众多的硬质相来决定,SENB 断裂韧性值对其基体组织状态不像钢材那样敏感.细化硬质相以及增强硬质相与钢基体之间的交互作用必将对提高材料的断裂韧性有利.因为断裂物理早已证实,细小脆性相的解理倾向小、断裂应力高,即便裂纹是以准解理方式扩展,其平均自由程也受第二相粒度的限制,粒子间过渡地带必以撕裂或准解理方式进行,导致韧性的提高.再有,如果硬质相-基体之间的界面上存在相互溶解、扩散等交互作用,形成有一定浓度梯度的冶金结合层[11],那么必然强化、韧化其相界面及毗邻区域,势必减少局部沿晶断裂,增加断裂所需能量.从这个角度,由于硬质相WC 与基体的交互作用强烈[11],因此WC-钢基合金的韧性要优于TiC-钢基合金.4 结论1)单边切口梁(SENB)法测试WC-钢基复合材料断裂韧性,简单适用,数据稳定.同一状态试样的测试值偏差很小,一般不大于5%.2)数量多的硬质相(40%左右)对WC -钢基复合材料的断裂韧性起主要作用.本试验材料・27・第4期 杨瑞成等:WC -钢基复合材料断裂韧性与断口形貌特征的SENB 断裂韧性值较高(27~32MPa m ),可能与较细的硬质相以及存在WC 与基体间的交互作用有关.3)试验材料各种工艺状态的断口主要特征为硬质相解理、基体准解理及部分韧窝和韧窝带,不同状态断口的微观形貌存在一定差异,各种特征的比例也不同,这些也与试样断裂韧性测试值的高低相对应.致谢:本文的扫描电镜断口分析工作,得到材料系刘天佐高级工程师、赵文军工程师的协助与支持.参 考 文 献1 王洪海.硬质颗粒钢基复合材料.硬质合金,1993,10(3):169~1732 Chagnon F.Wear resist ance of PM Fe-Cu-C mat erials containing steel TiC par ticles.Inter national Jour -nal of Refr actory and Hardmetals,1988,7(1):29~333 She Zhenhui .Influence of composit ions of TiC -WC solid solution on microst ructures and proper ties of ce-mented carbide .I bid ,1988,7(1):34~364 丁厚福.GJW50合金的等温马氏体转变及其对性能的影响.材料科学与工艺,1997,5(3):58~615 黄录官.WC 钢基合金的断裂韧性及其强韧化.粉末冶金技术,1986,4(1):10~156 林广勇.陶瓷材料断裂韧性的评定方法.宇航材料工艺,1995(4):12~197 Sigl K S .On t he fr acture t oughness of cemented car bides .Acta Metall ,1988,36(4):887~8978 Wit hey P e of chevron notches for fractur e t oughness determ ination in brittle solids.Mat erials Sci-ence and T echnology,1992,8(9):805~8099 Ashby M F .Engineering Mater ials .Oxfor d :Per gamon Pr ess ,1980.80~9010 肖纪美.高速钢的金属学问题.北京:冶金工业出版社,1976.83~9011 杨瑞成.WC-钢基复合材料的奥氏体化行为.甘肃工业大学学报,1998,24(3):22~26Fracture toughness and fractogr aphic characteristicsof WC -steel matrix compositeYang Ruicheng ,Wang J unmin ,Che J i(Dept.of Mat erial Engineer ing,Gansu Univ.of Tech.,Lanzhou 730050)Abst ract By means of Single Edge Notch Beam (SENB)method,fr acture toughnesses K c of the twelve kinds of processing conditions have been measured in WC-steel matrix compos-ite ,and its fractographic patterns have also been observed using SEM .T he results show that SENB method is suitable for the measurement of fracture toughness of the composite,with stable exper imental data.T he present research work has found that numerous har d phases (40%)play the predominant role to K c of the tested materials ,and finer WC and en-hancing the inter action between hard phase and steel matrix can improve fracture toughness of the material.T he main characteristics of fractures of the WC-steel matr ix composite are the cleavage of WC,the quasi-cleavage,the disper sed dimples and the dimple bands.Key words composite,fractur e toughness,fractures,WC,hard phase,steel matr ix ・28・甘肃工业大学学报 第24卷。

韧窝断口典型形貌特征

韧窝断口是指微孔聚集型断裂的断口上,覆盖着大量显微微坑,这些微坑(窝坑)称为“韧窝”,韧窝是金属塑性断裂的主要微观特征,韧窝断口典型形貌特征是宏观形貌呈纤维状,微观形态呈蜂窝状,断裂面是由一些细小的窝坑构成,窝坑实际上是长大了的空洞核,通常称为韧窝,它是韧窝断裂的最基本形貌特征和识别韧窝断裂机制的最基本依据。

韧窝的形状主要由所受的应力状态所决定,一般可以出现三种不同形状的韧窝花样:正交韧窝、剪切韧窝、撕裂韧窝。

韧窝的大小包括平均直径和深度,用韧窝宽度和深度来度量。

影响韧窝大小的主要因素从材料方面讲为第二相的大小、密度、基体的塑性变形能力、形变硬化指数等,从外界条件讲与应力大小和加载速率有关。

韧窝的尺寸和深度同材料的延性有关,而韧窝的形状则同破坏时的应力状态有关。

由于应力状态不同,相应地在相互匹配的断口偶合面上,其韧窝形状和相互匹配关系是不同的。

脆性断裂和韧性断裂的机理如下:

1.脆性断裂。

主要是解理或准解理,在一定条件下,当应力达到一定

值,快速沿一定的结晶面而发生断裂,在断口上其微观特征主要表现

为河流花样。

2.韧性断裂。

主要是微孔集合型剪切,在断口上其微观特征表现为韧

窝。