BVTM12500立式车铣复合加工中心液压系统设计资料

- 格式:doc

- 大小:1.12 MB

- 文档页数:28

设计题目设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循环:手工上料——自动夹紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

设计参数见下表。

其中:工作台液压缸负载力(KN ):F L 夹紧液压缸负载力(KN ):F c 工作台液压缸移动件重力(KN ):G 夹紧液压缸负移动件重力(N ):G c 工作台快进、快退速度(m/min ):V 1=V 3 夹紧液压缸行程(mm ):L c 工作台工进速度(mm/min ):V 2 夹紧液压缸运动时间(S ):t c 工作台液压缸快进行程(mm ):L 1 导轨面静摩擦系数:μs =0.2 工作台液压缸工进行程(mm ):L 2 导轨面动摩擦系数:μd =0.1 工作台启动时间(S ):∆t=0.5 序号 F L F c G G c V 1 V 2 L 1 L 2 L c t c 7组 2.24.41.5806.03530080151设计内容1.负载与运动分析 1.1工作负载1)夹紧缸工作负载:N G F F d C C l 44081.0804400=⨯+=+=μ由于夹紧缸的工作对于系统的整体操作的影响不是很高,所以在系统的设计计算中把夹紧缸的工作过程简化为全程的匀速直线运动,所以不考虑夹紧缸的惯性负载等一些其他的因素。

2)工作台液压缸工作负载极为切削阻力F L =2.2KN 。

1.2摩擦负载摩擦负载即为导轨的摩擦阻力: (1)静摩擦阻力N G F fs 30015002.0s =⨯==μ (2)动摩擦阻力N G F d fd 15015001.0=⨯==μ1.3惯性负载N D v g G t v g G F t i 61.305.060/68.91500)0(1==-=∆∆=1.4负载图与速度图的绘制快进 s v L t 360/100.63003111=⨯==工进 s v L t 14.13760/3580222=== 快退 s 8.360/100.68030033213=⨯+=+=v L L t 假设液压缸的机械效率9.0=cm η,得出液压缸在各工作阶段的负载和推力,如表1.1所示。

实例二液压专用铣床液压系统设计设计要求:设计一台成型加工的液压专用铣床,要求机床工作台上一次可安装两只工件,并能同时加工。

工件的上料、卸料由手工完成,工件的夹紧及工作台进给由液压系统完成。

机床的工作循环为:手工上料→工件自动夹紧→工作台快进→铣削进给(工进) →工作台快退→夹具松开→手动卸料。

参数要求:运动部件总重力G=25000N切削力F w=18000N快进行程l1=300mm工进行程l2=80mm快进、快退速度v1=v3=5m/min工进速度v2=100~600mm/min启动时间△t=0.5s夹紧力F j=30000N行程l j=15mm夹紧时间△t j=1s工作台采用平导轨,导轨间静摩擦系数fs=0.2,动摩擦系数f d=0.1,要求工作台能在任意位置上停留一.分析工况及主机工作要求,拟订液压系统方案1.确定执行元件类型夹紧工件,由液压缸完成。

因要求同时安装、加工两只工件,故设置两个并联的、缸筒固定的单活塞杆液压缸。

其动作为:工作台要完成单向进给运动,先采用固定的单活塞杆液压缸。

其动作为:2. 确定执行元件的负载、速度变化范围(1)夹紧缸 惯性力和摩擦力可以忽略不计,夹紧力F =300000N 。

(2)工作缸 工作负载F w =18000N 运动部件惯性负载)(2.4245.006058.925000N t v g G F a =-⨯=∆∆⨯=导轨静摩擦阻力F fs =f s G =0.2×25000N=5000N 导轨动摩擦阻力F fd =f d G =0.1×25000N=2500N根据已知条件计算出执行元件各工作阶段的负载及速度要求,列入下表:表2 工作循环各阶段的负载及速度要求二 1.初定系统压力根据机器类型和负载大小,参考,初定系统压力p 1=3MPa 。

2.计算液压缸的主要尺寸(1)夹紧缸按工作要求,夹紧力由两并联的液压缸提供,则m p F D 0798.010314.323000042461=⨯⨯⨯⨯==π根据国标,取夹紧缸内径D =80mm ,活塞杆直径d =0.6D =50mm 。

专用铣床工作台液压系统设计一、前言作为一种高效率的专用铣床,在日常生活中,广泛在大批量机械加工生产中应用。

本次课程设计是以专用铣床工作台液压系统为例,介绍该组合机床液压系统的设计方法及设计步骤,其中包括工作台液压系统的工况分析、主要参数确定、液压系统原理图的拟定、液压元件的选择以及系统性能验算等。

«液压传动»课程设计是整个教学过程中最后一个综合性教学环节,通过课程设计可以让我们了解液压传动系统设计的基本方法和设计要求,提高我们运用所学理论知识解决具体工程技术问题的能力。

能根据设计任务要求,按照正确的设计步骤,拟定出液压系统。

二、设计技术要求及参数一台专用铣床的工作台拟采用单杆液压缸驱动。

已知条件如下:铣刀驱动电机功率为P=7.5KW,铣刀直径为De=120mm,转速n=350r/min。

工作台质量m1=400kg,工件及夹具最大质量为m2=150kg。

工作总行程为Lz=400mm,其中工进行程为Lg=100mm。

快进和快退速度均为vk=4.5m/min,工进速度范围为vg=60~1000mm/min,往复运动时加、减速时间均为Δt=0.05s。

工作台水平放置,导轨静摩擦系数为μs=0.2,动摩擦系数为μd=0.1,以下为该铣床工作台进给运动的半自动液压系统设计。

三、确定动力原件、执行元件液压系统的动力原件是定量叶片泵,执行元件确定为液压缸(主要运动是往复直线运动)。

四、系统工况分析4.1动力分析铣床工作台液压缸在快进阶段,启动时的外负载是导轨静摩擦阻力;加速的外负载是导轨动摩擦阻力和惯性力;恒速时是动摩擦阻力;在快退阶段的外负载是动摩擦阻力,由图3-4可知:铣床工作台液压缸在工进阶段的外负载是工作负载,即刀具铣削力及动摩擦阻力。

静摩擦负载 Ffs=μ(m1+m2)g=0.2x (400+150)g=1078(N) 动摩擦负载 Ffs=μ(m1+m2)g=0.1x (400+150)g=539(N )惯性负载 Fi=(m1+m2))(150400Δt Δv+=x 60x 05.05.4=825(N ) 利用铣削力计算公式: Fi=2/De T (其中,T 为负载转矩,T=πn2P)。

液压课程设计立式组合机床液压系统设计XXX学院本科学生课程设计任务书注:任务书由指导教师填写。

目录摘要 (I)ABSTRACT (II)1 方案的确定 (1)1.1整体性分析 (1)1.2拟定方案 (1)1.3比较方案并确定方案 (2)2工况分析 (3)2.1运动参数分析 (3)2.2动力参数分析 (3)2.3负载图和速度图的绘制 (4)3液压缸尺寸和所需流量 (5)3.1液压缸尺寸计算 (5)3.2确定液压缸所需流量 (5)4拟定液压系统图 (7)4.1确定液压传动系统的类型 (7)4.2液压回路的选择 (7)4.3拟定液压系统传动系统原理图 (11)5选择液压元件的确定辅助装置 (12)5.1选择液压泵 (12)5.2电机的选择 (12)5.3选择阀类元件 (12)5.4确定油管尺寸 (13)6油箱的设计 (14)6.1油箱容量的确定 (14)6.2估算油箱的长、宽、高 (14)6.3确定油箱壁厚 (14)6.4确定液位计的安装尺寸 (14)6.5隔板尺寸的计算 (15)6.6油箱结构的设计 (16)6.7辅助元件的选择 (17)6.8油箱其他附件的选择 (18)7液压系统的性能验算 (19)7.1回路中压力损失 (19)7.2油液温升验算 (20)7.3液压系统的效率 (21)7.4液压系统的发热升温验算 (22)结论 (23)参考文献 (24)致谢 (25)组合机床液压系统设计试设计立式组合机床的液压系统,已知切削负载为18258N,滑台工作速度为50mm/min,快进和快退速度为6.3m/min,滑台(包括动力头)的重量为97785N,往复运动的加速(减速)的时间为t =0.05 S,滑台用平面导轨,静摩擦系数fs=0.2,动摩擦系数fd=0.1,快进行程为114mm,工进行程为57mm。

1 方案的确定1.1整体性分析要求此液压系统实现的工作循环是:工作快进工作台工进工作台快退工作台原位停止。

攀枝花学院本科学生课程设计任务书题目组合机床液压系统设计1、课程设计的目的在完成液压传动课程学习的基础上,运用所学的液压基本知识,理论联系实际,把知识运用到实际生产时实践中来,设计一台专用铣床液压系统。

2、课程设计的内容和要求(包括原始数据、技术要求、工作要求等)设计立式组合机床的液压系统,工作台要求完成:快进——工进——快退——原位停止、工件松开——液压泵卸荷。

动力滑台采用平面导轨,其静摩擦系数为fs =0.2,动摩擦系数为fd=0.1,往复运动的加(减速)的时间t =0.05,系统的参数如下:滑台的重量为135000N 快进快退的速度6m/min滑台工进速度50 mm/s 快进行程100mm工进行程50mm 切削负载为33000N3、主要参考文献1 王积伟﹒液压传动﹒北京:机械工业出版社,2010﹒2 席伟光﹒机械设计课程设计﹒北京:高等教育出版社,2003﹒3 李壮云﹒中国机械设计大典﹒南昌:江西科学技术出版社,2002﹒4 王文斌﹒机械设计手册﹒北京:机械工业出版社,2004﹒4、课程设计工作进度计划1.用三天的时间进行查阅资料,初步计算,请教老师等设计准备。

2.用两天的时间进行计算、设计、画图。

3.两天的时间自己查找问题、老师审核、交图等工作。

指导教师(签字)日期年月日教研室意见:年月日学生(签字):接受任务时间:年月日注:任务书由指导教师填写。

课程设计(论文)指导教师成绩评定表题目名称评分项目分值得分评价内涵工作表现20% 01 学习态度 6 遵守各项纪律,工作刻苦努力,具有良好的科学工作态度。

02 科学实践、调研7 通过实验、试验、查阅文献、深入生产实践等渠道获取与课程设计有关的材料。

03 课题工作量7 按期圆满完成规定的任务,工作量饱满。

能力水平35% 04 综合运用知识的能力10能运用所学知识和技能去发现与解决实际问题,能正确处理实验数据,能对课题进行理论分析,得出有价值的结论。

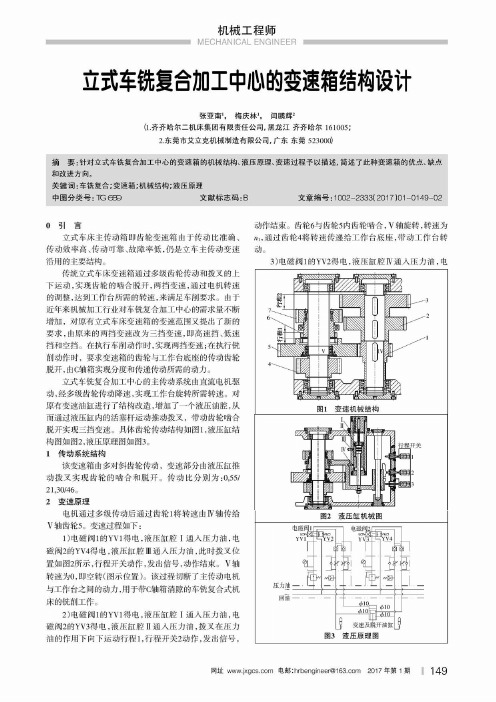

立式车铣复合加工中心的变速箱结构设计张亚南\梅庆林\闫鹏辉2(1.齐齐哈尔二机床集团有限责任公司,黑龙江齐齐哈尔161005;2.东莞市艾立克机械制造有限公司,广东东莞523000)摘要:针对立式车铣复合加工中心的变速箱的机械结构、液压原理、变速过程予以描述,简述了此种变速箱的优点、缺点 和改进方向。

关键词:车铣复合;变速箱;机械结构;液压原理中图分类号:"IG 6B 3文献标志码:B文章编号:1002-2333(2017)01-0149-020引言立式车床主传动箱即齿轮变速箱由于传动比准确、传动效率高、传动可靠、故障率低,仍是立车主传动变速 沿用的主要结构。

传统立式车床变速箱通过多级齿轮传动和拨叉的上 下运动,实现齿轮的啮合脱开,两挡变速,通过电机转速 的调整,达到工作台所需的转速,来满足车削要求。

由于 近年来机械加工行业对车铣复合加工中心的需求量不断 增加,对原有立式车床变速箱的变速范围又提出了新的 要求,由原来的两挡变速改为三挡变速,即高速挡、低速 挡和空挡。

在执行车削动作时,实现两挡变速;在执行铣 削动作时,要求变速箱的齿轮与工作台底座的传动齿轮脱开,由C 轴箱实现分度和传递传动所需的动力。

立式车铣复合加工中心的主传动系统由直流电机驱 动,经多级齿轮传动降速,实现工作台旋转所需转速。

对 原有变速油缸进行了结构改造,增加了一个液压油腔,从 而通过液压缸内的活塞杆运动推动拨叉,带动齿轮啮合 脱开实现三挡变速。

具体齿轮传动结构如图1,液压缸结 构图如图2,液压原理图如图3。

1传动系统结构该变速箱由多对斜齿轮传动,变速部分由液压缸推 动拨叉实现齿轮的啮合和脱开。

传动比分别为:,55/ 21,30/46。

2变速原理电机通过多级传动后通过齿轮1将转速由郁轴传给 吁轴齿轮5。

变速过程如下:1)电磁阀1的Y V 1得电,液压缸腔I 通人压力油,电磁阀2的YV 4得电,液压缸腔芋通人压力油,此时拨叉位 置如图2所示,行程开关动作,发出信号,动作结束。

立式组合机床液压课程设计重庆大学本科液压传动系统课程设计(说明书)方案的确定1 方案的确定1.1整体性分析要求此液压系统实现的工作循环是:工件夹紧工作快进工作台工进工作台快退工作台原位停止工件松开液压泵卸荷。

滑台的重量为80000N,快进快退的速度0.1m/s,滑台工进速度(1-10) mm/s 快进行程120mm,工进行程80mm ,切削负载为28000N.对于立式组合机床的液压系统而言,加工的零件需要精度高,定位准确。

所以整个系统的设计要求定位精度高,换向速度快。

在设计阀的时候,考虑这些方面变的尤其重要,要考虑到工作在最低速度时调速阀的最小调节流量能否满足要求,且在工作位置换的时候要考虑速度的平稳性,例如在快进至工进的过程中加入减速环节,使速度更加的平稳。

在行程方面,应该比要求的工作行程大点,包括工作行程、最大行程和夹紧缸行程,主要是考虑到在安全方面和实际运用中。

在压力方面也要考虑到满足最大负载要求。

而且在液压系统能满足要求的前提下,使液压系统的成本较低。

1.2 拟定方案方案一液压系统中工作台的执行元件为伸缩缸,工件的夹紧用单杆活塞缸;工作台采用节流阀实现出油口节流调速,用行程阀实现工作台从快进到工进的转换,在工进回路上串接个背压阀;为了防止工件在加工过程中松动,在夹紧进油路上串接个单向阀;工作台的进、退采用电磁换向阀;夹紧缸的夹紧与放松用电磁阀控制。

方案二液压系统中工作台的执行元件为单杆活塞缸,工件的夹紧也采用单杆活塞缸;工作台采用调速阀实现进油口节流调速,也采用行程阀实现工作台从快进到工进的转换,工进时,为了避免前冲现象,在回路上串接个背压阀;夹紧缸上串接个蓄能器和单向阀,避免工件在加工过程中松动;工作台的进、退换向采用电液换向阀,工作台快进时,采用差动连接;夹紧缸的夹紧与放松用电磁阀控制。

重庆大学本科液压传动系统课程设计(说明书)方案的确定1.3比较方案并确定方案单杆活塞缸比伸缩缸结构简单,价格便宜,易维护,而且也能满足要求;调速阀的性能比节流阀稳定,调速较好,用于负载变化大而运动要求稳定的系统中;采用进油口调速回路;夹紧缸进油口处串接蓄能器,更好的保证工件的夹紧力,使工件在加工过程中始终在夹紧状态。

液压与气压传动课程设计班级:机设11-7班题目:铣削专用机床液压系统的设计小组成员:杨亚明成绩:目录前言 (2)合肥工业大学课程设计任务书 (4)第一章技术参数分析 (5)1.负载分析 (5)2.绘制液压缸负载图和速度图 (6)3.初步确定液压缸参数 (7)第二章液压系统设计 (10)1.拟定液压系统图 (10)2.选择液压元件 (11)3.液压系统性能验算 (13)第三章集成块设计 (15)1.将液压系统图初步集成 (15)2.顶盖设计 (15)3.夹紧块设计 (16)4.压力块设计 (17)5.中间块设计 (18)6.底板设计 (19)7.集成块装配图 (20)8.集成块爆炸图 (21)总结 (22)前言液压传动技术是机械设备中发展最快的技术之一,特别是近年来与微电子、计算机技术结合,使液压技术进入了一个新的发展阶段,机、电、液、气一体是当今机械设备的发展方向。

在数控加工的机械设备中已经广泛引用液压技术。

作为数控技术应用专业的学生初步学会液压系统的设计,熟悉分析液压系统的工作原理的方法,掌握液压元件的作用与选型及液压系统的维护与修理将是十分必要的。

液压传动在国民经济的各个部门都得到了广泛的应用,但是各部门采用液压传动的处发点不尽相同:例如,工程机械、压力机械采用液压传动的主要原因是取其结构简单、输出力大;航空工业采用液压传动的主要原因是取其重量轻、体积小;机床上采用液压传动的主要原因则是取其在工作过程中能无级变速,易于实现自动化,能实现换向频繁的往复运动等优点。

为此,液压传动常在机床的如下一些装置中使用:1.进给运动传动装置这项应用在机床上最为广泛,磨床的砂轮架,车床、自动车床的刀架或转塔刀架,磨床、钻床、铣床、刨床的工作台或主轴箱,组合机床的动力头或滑台等,都可采用液压传动。

2.往复主体运动传动装置龙门刨床的工作台、牛头刨床或插床的滑枕,都可以采用液压传动来实现其所需的高速往复运动,前者的速度可达60~90m/min,后者的速度可达30~50m/min。

前言液压传动相关于机械传动来讲,是一门进展较晚的技术。

自18世纪末英国制成世界上第一台水压机算起,液压传动技术只有二三百年的历史。

直到20世纪30年代它才较普遍地用于起重机、机床及工程机械。

在第二次世界大战期间,由于战争需要,显现了由响应迅速、精度高的液压操纵机构所装备的各类军事武器。

第二次世界大战终止后,战后液压技术迅速转向民用工业,液压技术不断应用于各类自动机及自动生产线,从而使它在机械制造、工程机械、农业机械、汽车制造等行业取得推行应用。

[7] 20世纪60年代以来,液压技术随着原子能、空间技术、运算机技术的进展而迅速进展,并渗透到各个工业领域中。

液压技术开始向高速、高压、大功率、高效率、低噪声、经久耐用、高度集成化的方向进展。

同时,新型液压元件和液压系统的运算机辅助设计(C AD)、运算机辅助测试(CA T)、运算机直接操纵(C DC)、机电一体化技术、靠得住性技术等方面也是当前液压传动及操纵技术进展和研究的方向。

我国的液压工业开始于20世纪50年代,最初只应用于机床和锻压设备上,后来又用于拖沓机和工程机械。

此刻,我国的液压元件随着从国外引进一些液压元件、生产技术和进行自行设计,现已形成了系列,并在各类机械设备上取得了普遍的利用。

我国的液压技术在21世纪必将取得更快的进展。

本次设计机床的液压系统,运用了液压传动系统的各方面知识,通过对液压系统的工作循环和工况分析计算其技术参数,选择系统的回路、元件、附件等。

在知足其利用要求的前提下使系统质量轻,体积小,性能完善,保护方便。

1 绪论液压技术的应用液压技术是涉及液体流动和液体压力规律的科学技术。

近十几年来,液压技术进展超级快,应用领域也不断拓展,几乎囊括了国民经济的各个部门:工业、农业和国防等各个部门。

如机械制造业、其中设备、矿山机械、工程机械、农业机械和化工机械;又如军舰上的舵机、雷达扫描设备、坦克、火炮、飞机、导弹等都采纳了液压技术。

专门是在机床行业中,油液采纳液压传动能够实现无极变速、自动化和在往复运动中实现频繁的换向等,因此它的应用正在不断的扩大和完善。

密级:JINGGANGSHAN UNIVERSITY本科毕业设计BVTM12500立式车铣复合加工中心液压系统设计学校(院) 井冈山大学机电工程学院专业机械设计制造及其自动化班级机制12(本四)学号 120610011姓名方达兴指导老师周燕辉起讫时间2015年12月---2016年5月目录设计总说明 (2)Design Introduction (3)第一章绪论 (4)1.1引言 (4)1.2项目的背景和意义 (5)1.3设计内容 (6)1.4设计要求 (6)第二章拟定液压系统原理图 (7)2.1机床工况的分析 (7)2.2拟定工况图 (7)2.3传动装置的选择 (7)2.4液压系统原理图拟定及说明 (9)第三章关键零部件的选择和设计 (15)3.1电机的计算 (15)3.3液压油的作用及选择 (17)3.4液压装置的结构 (17)3.4.1油管的分析与选择 (17)3.4.2 蓄能器的选择 (18)3.4.3油箱的设计 (18)3.5双联泵的设计 (20)第四章液压系统的装配图及工作原理 (23)4.1液压系统的装配图 (23)第五章总结 (25)致谢 (26)设计总说明当前,液压技术在现代工业中有着不可比拟的优势和地位,俨然已经成为一个国家工业发展强弱的衡量标志,成为国防的尖端力量。

它们是工业革命走向向自动化、高精度、高效率、高速化等方向发展的关键技术。

为此,世界工业发达国家越来越重视液压技术,其在工业发展中应用的强弱是衡量一个国家的工业化水平的重要标志。

目前,我国已经引进了世界上先进的液压技术,并在不断的创新中逐步推广、应用和发展。

BVTM12500立式车铣复合加工中心,其转台直径12.5米,加工重量可以重达160T。

BVTM12500立式车铣复合加工中心结构的主要特点是它的主轴处于垂直位置。

立式车铣复合加工中心的主要特点是:工作台在水平面内,工件的安装调整比较方便。

工作台由导轨支撑,刚性好,切削平稳。

有几个刀架,并能快速换刀,立式车床的加工精度可达到IT9-IT7,表面粗糙度Ra可达3.2-1.6um. 立式车铣复合加工中心的主参数为最大车削直径D。

本文设计的BVTM12500按机床的分类应属于大型机床类别,主要用来加工面积大体积大而竖直高度不是很大的工件,比如说像扁平之类的工件,外形及其结构独特的中大型工件。

就像各种盘类,齿轮和轴套类工件的圆柱面,球面,圆锥面,圆柱孔,圆锥孔等。

同样可以在其他辅助装置的帮助下车螺纹,车球面,仿形,铣削和磨削等加工。

与卧式车铣复合加工中心床相比,工件在卧式车铣复合加工中心的装夹方式是与水平轴平行,而立式车铣复合加工主轴轴线为竖直方向,并且转台是水平放置的,因此装夹和矫正工件相对于卧式的来讲要容易很多。

这种布局减轻了主轴及轴承的荷载,因此能够较长期的保持工作精度。

本文将会从机床情况的分析到拟定相应的工况并作出相应的分析,再到通过拟定的工况拟定液压系统图,然后对液压系统图的各部分功能和整个系统的油路作出分析,在拟定液压系统图之后,又会对车铣复合加工中心的关键零部件作出选择和设计。

整个液压系统的设计将围绕实现立式车铣复合加工中心的功能而设计,比如蓄能器的设计、供油润滑、工件的夹紧、齿轮润滑、静压导轨的供油,刀具的装夹与更换等一系列的功能。

【关键词】:车铣复合;液压系统;加工中心。

Design IntroductionCurrently, hydraulic technology has incomparable advantages and position in modern industry, has become a measure of the strength of a national industrial development, become the tip of the defence forces. They were to the industrial revolution to automation, high precision, high efficiency, high speed, direction and development of key technologies. To this end, the industrially developed countries of the world pays more attention to hydraulic technology and its application in the industrial development of intensity is a measure of a country's level of industrialization, an important symbol. At present, China has introduced advanced hydraulic technology in the world, and constant innovation in the progressive promotion, application and development.BVTM12500 vertical milling machining center, a turntable diameter of 12.5 metres, processed weight can weigh 160T.BVTM12500 vertical milling machining center's main feature is its main shaft in a vertical position. Vertical milling machining center's main features are: table in a horizontal plane, and the installation and adjustment of the parts easier. Table by the Guide, good rigidity, smooth cutting. There are several knives, and rapid tool change, vertical lathe Machining accuracy of IT9-IT7, surface roughness Ra up to 3.2-1.6um. Vertical milling machining center of main parameters for maximum turning diameter d. This BVTM12500 according to the classification of machine tools should belong to the category of large machine tools, mainly used for processing large area not large in volume and vertical height of the workpiece, such as artifacts, such as flat, unique shape and structure of large workpieces. Like a variety of plates, parts such as gears and shafts cylindrical, spherical, conical, cylindrical bore, taper bore. In other AIDS can also help get off the thread, spherical, copying, processing such as milling and grinding. Compared with the horizontal milling machining center, horizontal milling processing center of the workpiece clamping is parallel to the horizontal axis and milling machining centers, vertical spindle axis is vertically, and the turntable is positioned horizontally, clamping and correction of the workpiece relative to the horizontal is much easier. This layout reduces spindle and bearing loads, therefore able to work longer-term to maintain accuracy.Analysis of the machine, this article will develop appropriate working conditions and the analysis of, and through the development of conditions to develop hydraulic system diagram and parts of the hydraulic system diagram function and the entire system of circuit analysis, developed after the hydraulic system diagram, and key parts of the milling machining center to choose and design. Hydraulic system design will focus on implementation of vertical milling machining center features and design, design of accumulator, oil lubricated, workpiece clamp, gear, hydrostatic oil lubrication and tool clamping with a series of replace functions.Keywords:Milling hydraulic system;machining center.第一章绪论1.1引言为了更好的完成结构繁杂不加工的零件,并且能满足一定的精度要求和工艺要求,工艺人员一直在探索更高效,更精密的制造方法。