11 管壳式换热器数据表

- 格式:xls

- 大小:58.00 KB

- 文档页数:1

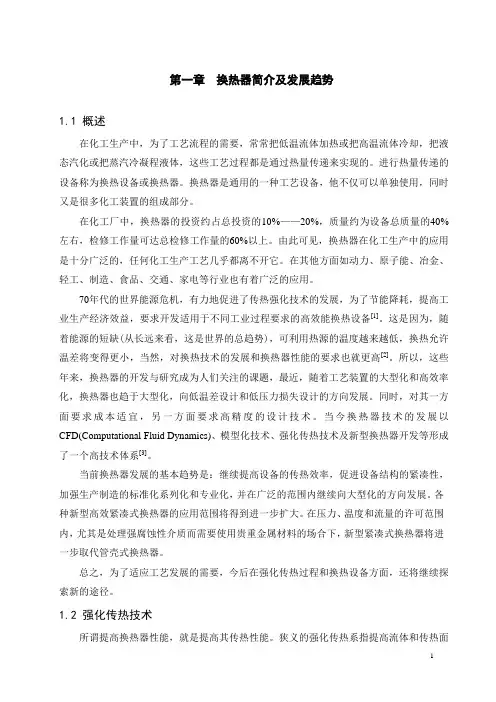

第一章换热器简介及发展趋势1.1 概述在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。

进行热量传递的设备称为换热设备或换热器。

换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。

由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。

在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

70年代的世界能源危机,有力地促进了传热强化技术的发展,为了节能降耗,提高工业生产经济效益,要求开发适用于不同工业过程要求的高效能换热设备[1]。

这是因为,随着能源的短缺(从长远来看,这是世界的总趋势),可利用热源的温度越来越低,换热允许温差将变得更小,当然,对换热技术的发展和换热器性能的要求也就更高[2]。

所以,这些年来,换热器的开发与研究成为人们关注的课题,最近,随着工艺装置的大型化和高效率化,换热器也趋于大型化,向低温差设计和低压力损失设计的方向发展。

同时,对其一方面要求成本适宜,另一方面要求高精度的设计技术。

当今换热器技术的发展以CFD(Computational Fluid Dynamics)、模型化技术、强化传热技术及新型换热器开发等形成了一个高技术体系[3]。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。

各种新型高效紧凑式换热器的应用范围将得到进一步扩大。

在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

总之,为了适应工艺发展的需要,今后在强化传热过程和换热设备方面,还将继续探索新的途径。

3.3 换热器选择3.3.1 换热器的类型换热器种类很多,按热量交换原理和方式,可分为混合式、蓄热式和间壁式三类。

其中间壁式换热器按传热面的形状和结构可分为:管壳式、板式、管式、液膜式、板壳式与热管。

目前,在换热设备中,使用量最大的是管壳式换热器。

管壳式换热器又称列管式换热器,该类换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。

近年来,尽管受到了其他新型换热器的挑战,但反过来也促进其自身的发展。

在换热器向高参数、大型化发展的今天,管壳式换热器仍占主导地位。

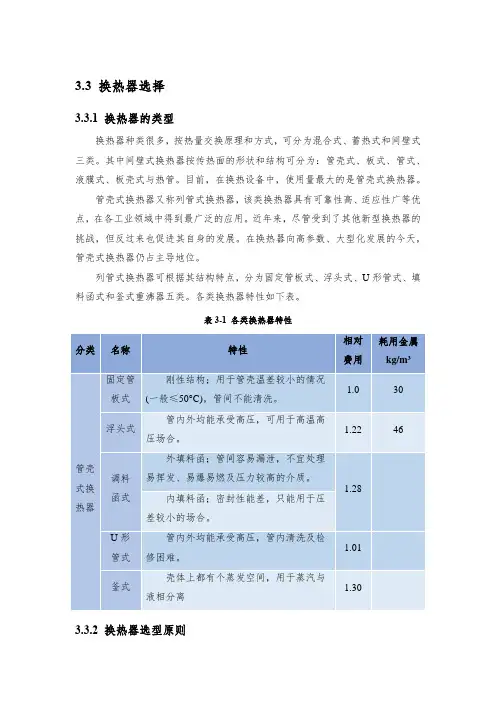

列管式换热器可根据其结构特点,分为固定管板式、浮头式、U形管式、填料函式和釜式重沸器五类。

各类换热器特性如下表。

表3-1 各类换热器特性3.3.2 换热器选型原则换热器选型时需要考虑的因素很多,主要是流体的性质;压力、温度及允许压力降得范围;对清洗、维修的要求;材料价格;使用寿命等。

本项目选用目前应用最广泛的列管式换热器。

列管式换热器中常用的是固定管板式和浮头式两种。

一般要根据物流的性质、流量、腐蚀性、允许压降、操作温度与压力、结垢情况和检修清洗等要素决定选用列管换热器的型式。

从经济角度看,只要工艺条件允许,应该优先选用固定管板式换热器。

但遇到以下两种情况时,应选用浮头式换热器。

①壳壁与管壁的温差超过70℃;壁温相差50~70℃。

而壳程流体压力大于0.6MPa时,不宜采用有波形膨胀节的固定管板式换热器。

②壳程流体易结垢或腐蚀性强时不能采用固定管板式换热器。

综合考虑本次设计任务及制造、经济等个方面,本次设计主要采用浮头式和固定管板式换热器。

3.3.3换热管规格选择①管子的外形:列管换热器的管子外形有光滑管和螺纹管两种。

一般按光滑管设计。

当壳程膜系数低,采取其他措施效果不显著时,可选用螺纹管,它能强化壳程的传热效果,减少结垢的影响。

②管子的排列方式:相同壳径时,采用正三角形排列要比正方形排列可多排布管子,使单位传热面积的金属耗量降低。

西北大学化工学院列管式换热器的工艺设计说明书题目: 列管式换热器的工艺设计和选用课程名称: 化工原理课程设计专业: 化学工程与工艺班级: 09级学生姓名: 李哲学号: 2009115057指导教师: 吴峰设计起止时间:2012 年1月1日至2012 年 1月13日设计题目:列管式换热器的工艺设计和选用一、设计条件炼油厂用循环水将煤油油从230℃冷却到120℃。

柴油流量位28700kg/h;循环水初温为22℃,经换热后升温到46℃。

换热器的热损失可忽略。

管、壳程阻力压降不大于100kPa。

试设计能完成上述任务的列管式换换热器。

二、设计说明书的内容1、设计题目及原始数据;2、目录;3、设计方案的确定;4、工艺计算及主体设备设计;5、辅助设备的计算及选型;(主要设备尺寸、衡算结果等);6、设计结果概要或设计结果汇总表;7、参考资料、参考文献;目录一.设计任务及设计条件 (3)二.设计方案 (3)1.换热器类型选择 (3)2.流程选择 (3)3.流向选择 (3)三.确定物性数据 (3)四.估算传热面积 (3)五.工艺结构尺寸计算 (3)1.管径及管内流速选择 (3)2.传热管数和传热管程数 (4)3.平均传热温差校正及壳程数 (5)4.传热管排列和分程方法 (5)5.壳体内径 (5)6.折流板 (5)7.其他主要附件 (6)8.接管 (6)9.壁厚的确定、封头 (7)六.换热器核算 (7)(一).热流量核算 (7)1.壳程表面传热系数核算 (8)2.管程表面传热系数核算 (8)3.污垢热阻 (9)4.传热面裕度 (9)(二)传热管壁温及壳体壁温计算 (9)(三)阻力计算 (10)1.管程流体阻力计算 (10)2.壳程流体阻力计算 (10)七.换热器主要计算结果汇表 (11)八.主要符号说明 (11)九.换热器主要结构尺寸图和管子布置图 (12)十.参考文献 (15)一.设计任务及设计条件:用循环冷却水将流量为28700Kg/h 的煤油从230℃降至120℃,冷却水为清净河水,进口温度22℃,选定冷却水出口温度46℃,设计一台列管换热器完成冷却任务。

3.3 换热器选择3.3.1 换热器的类型换热器种类很多,按热量交换原理和方式,可分为混合式、蓄热式和间壁式三类。

其中间壁式换热器按传热面的形状和结构可分为:管壳式、板式、管式、液膜式、板壳式与热管。

目前,在换热设备中,使用量最大的是管壳式换热器。

管壳式换热器又称列管式换热器,该类换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。

近年来,尽管受到了其他新型换热器的挑战,但反过来也促进其自身的发展。

在换热器向高参数、大型化发展的今天,管壳式换热器仍占主导地位。

列管式换热器可根据其结构特点,分为固定管板式、浮头式、U形管式、填料函式和釜式重沸器五类。

各类换热器特性如下表。

表3-1 各类换热器特性3.3.2 换热器选型原则换热器选型时需要考虑的因素很多,主要是流体的性质;压力、温度及允许压力降得范围;对清洗、维修的要求;材料价格;使用寿命等。

本项目选用目前应用最广泛的列管式换热器。

列管式换热器中常用的是固定管板式和浮头式两种。

一般要根据物流的性质、流量、腐蚀性、允许压降、操作温度与压力、结垢情况和检修清洗等要素决定选用列管换热器的型式。

从经济角度看,只要工艺条件允许,应该优先选用固定管板式换热器。

但遇到以下两种情况时,应选用浮头式换热器。

①壳壁与管壁的温差超过70℃;壁温相差50~70℃。

而壳程流体压力大于0.6MPa时,不宜采用有波形膨胀节的固定管板式换热器。

②壳程流体易结垢或腐蚀性强时不能采用固定管板式换热器。

综合考虑本次设计任务及制造、经济等个方面,本次设计主要采用浮头式和固定管板式换热器。

3.3.3换热管规格选择①管子的外形:列管换热器的管子外形有光滑管和螺纹管两种。

一般按光滑管设计。

当壳程膜系数低,采取其他措施效果不显著时,可选用螺纹管,它能强化壳程的传热效果,减少结垢的影响。

②管子的排列方式:相同壳径时,采用正三角形排列要比正方形排列可多排布管子,使单位传热面积的金属耗量降低。

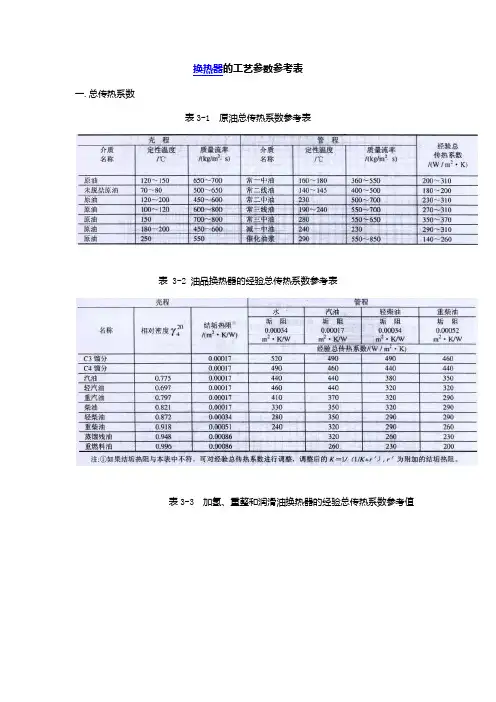

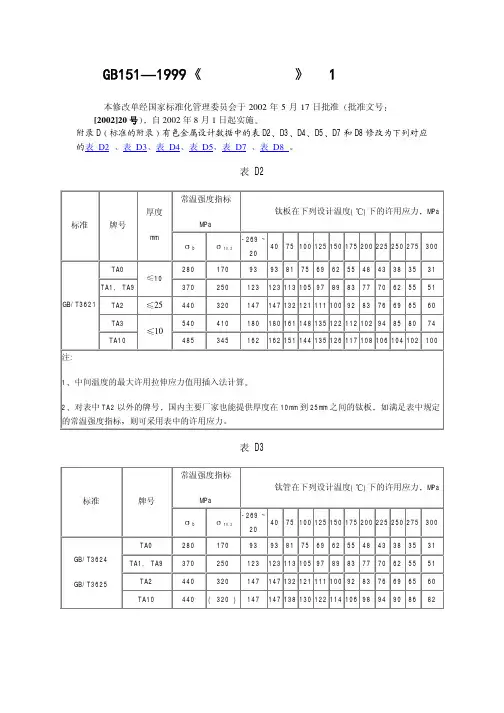

换热器的工艺参数参考表一.总传热系数表3-1 原油总传热系数参考表表 3-2 油品换热器的经验总传热系数参考表表3-3 加氢、重整和润滑油换热器的经验总传热系数参考值表3-4 馏分油油气冷凝器经验总传热系数参考值表 3-5 塔顶油气等冷凝器的总传热系数参考值管壳式换热器(1)用作冷凝器表3-6-1(2)用作加热器表3-6-2(3)用作换热器表3-6-3(4)用作蒸发器表3-6-4(5)用作冷凝器表3-6-5续表蛇管式换热器(1)用作冷凝器表3-7-1续表(2)用作加热器表3-7-2(3)用作换热器表3-7-3(4)用作蒸发器表3-7-4(5)用作冷凝器表3-7-5夹套式换热器(1)用作冷却器表3-8-1、(2)用作加热器表3-8-2(3)用作蒸发器表3-8-3续表套管式换热器(1)用作冷却器表3-9-1(2)用作加热器表3-9-2(3)用作热交换器表3-9-3(4)用作冷凝器表3-9-4空冷器(1)用作冷却器表3-10-1(2)用作冷凝器表3-10-2喷淋式换热器(1)用作冷凝器表3-11-1(2)用作冷却器表3-11-2螺旋板式换热器表3-12其他形式换热器表3-13续表二.结垢热阻表3-14 水结垢热阻参考数据表单位:(m2.K)/W表 3-15原油结垢热阻参考数据表单位:(m2.K)/W表3-16 工业物流结垢热阻参考数据表三.金属导热系数λ表3-17有色金属的导热系数λ表3-18 铝和铝合金导热系数W/(m.℃)表3-19 纯铜导热系数W/(m.℃)表3-20 铜合金导热系数W/(m.℃)表3-21 钛和钛合金导热系数W/(m.℃)GB151—1999 壁温计算F1 符号K ——以换热管外表面积为基准计算的总传热系数,W/(m 2·℃); q ——热强度,W/m 2; γd ——污垢热阻,m 2·℃/W ;T m 、t m ——分别为热、冷流体的平均温度,℃; T i 、t o ——分别为热流体的进、出口温度,℃; t i 、t o ——分别为冷流体的进、出口温度,℃; t t ——管壁温度,℃; t s ——壳壁温度,℃;△t M ——流体的有效平均温差,℃;α——以换热管外表面积为基准计算的给热系数,W/(m 2·℃)。

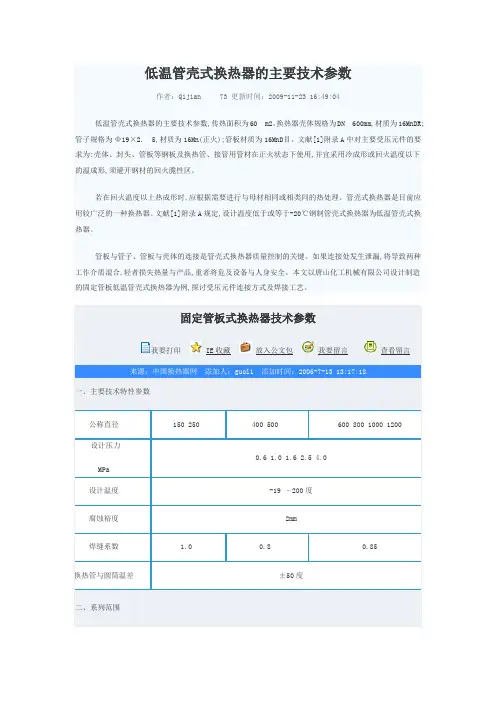

低温管壳式换热器的主要技术参数

作者:Qijian 73 更新时间:2009-11-23 16:49:04

低温管壳式换热器的主要技术参数,传热面积为60 m2。

换热器壳体规格为DN 600mm,材质为16MnDR;管子规格为Φ19×2.5,材质为16Mn(正火);管板材质为16MnDⅡ。

文献[1]附录A中对主要受压元件的要求为:壳体、封头、管板等钢板及换热管、接管用管材在正火状态下使用,并宜采用冷成形或回火温度以下的温成形,须避开钢材的回火脆性区。

若在回火温度以上热成形时,应根据需要进行与母材相同或相类同的热处理。

管壳式换热器是目前应用较广泛的一种换热器。

文献[1]附录A规定,设计温度低于或等于-20℃钢制管壳式换热器为低温管壳式换热器。

管板与管子、管板与壳体的连接是管壳式换热器质量控制的关键。

如果连接处发生泄漏,将导致两种工作介质混合,轻者损失热量与产品,重者将危及设备与人身安全。

本文以唐山化工机械有限公司设计制造的固定管板低温管壳式换热器为例,探讨受压元件连接方式及焊接工艺。

我要打印 IE收藏放入公文包我要留言查看留言。

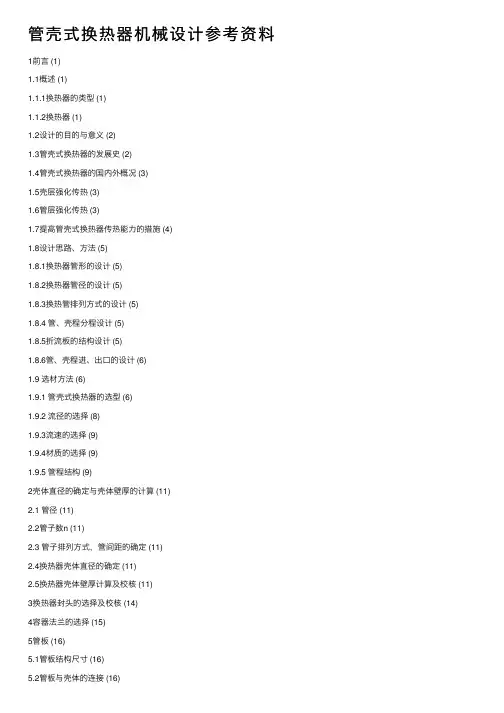

管壳式换热器机械设计参考资料1前⾔ (1)1.1概述 (1)1.1.1换热器的类型 (1)1.1.2换热器 (1)1.2设计的⽬的与意义 (2)1.3管壳式换热器的发展史 (2)1.4管壳式换热器的国内外概况 (3)1.5壳层强化传热 (3)1.6管层强化传热 (3)1.7提⾼管壳式换热器传热能⼒的措施 (4)1.8设计思路、⽅法 (5)1.8.1换热器管形的设计 (5)1.8.2换热器管径的设计 (5)1.8.3换热管排列⽅式的设计 (5)1.8.4 管、壳程分程设计 (5)1.8.5折流板的结构设计 (5)1.8.6管、壳程进、出⼝的设计 (6)1.9 选材⽅法 (6)1.9.1 管壳式换热器的选型 (6)1.9.2 流径的选择 (8)1.9.3流速的选择 (9)1.9.4材质的选择 (9)1.9.5 管程结构 (9)2壳体直径的确定与壳体壁厚的计算 (11)2.1 管径 (11)2.2管⼦数n (11)2.3 管⼦排列⽅式,管间距的确定 (11)2.4换热器壳体直径的确定 (11)2.5换热器壳体壁厚计算及校核 (11)3换热器封头的选择及校核 (14)4容器法兰的选择 (15)5管板 (16)5.1管板结构尺⼨ (16)5.2管板与壳体的连接 (16)5.3管板厚度 (16)6管⼦拉脱⼒的计算 (18)7计算是否安装膨胀节 (20)8折流板设计 (22)9开孔补强 (25)10⽀座 (27)10.1群座的设计 (27)10.2基础环设计 (29)10.3地⾓圈的设计 (30)符号说明 (32)参考⽂献 (34)⼩结 (35)2 壳体直径的确定与壳体壁厚的计算2.1 管径换热器中最常⽤的管径有φ19mm ×2mm 和φ25mm ×2.5mm 。

⼩直径的管⼦可以承受更⼤的压⼒,⽽且管壁较薄;同时,对于相同的壳径,可排列较多的管⼦,因此单位体积的传热⾯积更⼤,单位传热⾯积的⾦属耗量更少。

本科生通用题目:单壳程双管程管壳式换热器设计(立式)专业:应用化学班级:0703班姓名:肖黎鸿成绩:导师签字:2010年7月11日题目:单壳程双管程管壳式换热器设计(立式)参数:要求要求每位学生在设计的过程中,充分发挥自己的独立工作能力及创造能力,在设计过程中必须做到:(1)及时了解有关资料,做好准备工作,充分发挥自己的主观能动性和创造性。

(2)认真计算和制图,保证计算正确和图纸质量。

(3)按预定计划循序完成任务。

日程安排:1.准备阶段(1天)2.设计计算阶段(3天)3.绘图阶段(4天)4.编写设计说明书(2天)目录1.绪论 (1)2.设计计算 (2)2.1管子数n的计算 (2)2.2管子排列方式,管间距的确定 (2)2.3壳体直径的确定 (2)2.4壳体厚度的计算 (2)2.5壳体液压试验应力校核 (3)2.6分程隔板的选择 (3)2.7封头的选择 (3)2.8法兰,管板的选择 (4)2.9垫片尺寸的确定 (5)2.10管子拉脱力的计算 (5)2.11是否安装膨胀节的计算 (6)2.12折流板设计 (7)2.13拉杆设计 (8)2.14开孔补强 (8)2.15支座 (9)3.设计评述 (10)4.参考文献 (11)附:设计结果一览表 (12)1.绪论热交换器,通常又称作换热器,是化工﹑炼油和食品及其他工业部门的通用设备,在生产中占有重要作用。

化工生产中,换热器可作为加热器、冷却器、冷凝器、蒸发器和再沸器等,应用甚为广泛。

换热器种类很多,但根据冷、热流体热量交换的原理和方式基本上可以分为三大类,及间壁式、混合式和蓄热式。

三类换热器中,间壁式换热器应用最多。

本次设计的管壳式换热器就属于间壁式换热器的一种。

立式固定管板式换热器示意图2.设计计算2.1管子数n 的计算选25 ×2.5的无缝钢管,材质20号钢,管长1.5m 。

因为F =πd 均Ln ,所以根均1045.10225.011=⨯⨯==ππL d F n2.2管子排列方式,管间距的确定本设计物料:管程氮气,壳程水,循环水工作温度90℃较高,不易结垢。

HTRI设计实例-最实用的初学者入门教材目录第1章前言 (1)1.1 课题研究背景及意义 (1)1.2 换热器简介 (2)1.2.1 换热器分类 (2)1.2.2 管壳式换热器的结构和使用特点 (3)第2章冷凝器设计 (8)2.1 冷凝器选型 (8)2.1.1 饱和蒸汽冷凝 (8)2.1.2 含不凝气的冷凝冷却过程 (8)2.1.3 安装注意事项 (9)2.2 冷凝器设计依据 (9)2.2.1 管壳式冷凝器类型的选择 (9)2.2.2 换热器合理压降的选择 (10)2.2.3 工艺条件经验温度的选择 (10)2.2.4 管长 (10)2.2.5 管径与管壁 (11)2.2.6 折流板圆缺高度 (11)2.2.7 折流板间距 (11)2.2.8 密封条 (11)2.3 HTRI设计判据 (12)2.3.1 管壳侧流速(velocity) (12)2.3.2 设计余量(overdesign) (12)2.3.3热阻(thermal resistance) (12)2.3.4流型(flow fraction) (13)2.3.5 Window and crossflow (13)2.3.6 常见warning message及解决方法 (13)2.4 HTRI设计实例(HTRI6.0计算) (15)2.4.1 饱和蒸汽的冷凝 (15)2.4.2 含有不凝气的气体冷凝 (29)2.4.3 油气冷凝冷却 (39)第3章结论 (59)3.1 饱和蒸汽冷凝冷凝器数据 (59)3.1.1 饱和蒸汽冷凝器结构数据 (59)3.1.2 饱和蒸汽冷凝器工艺数据 (59)3.2 含不凝气的蒸汽冷凝冷凝器数据 (60)3.2.1 含不凝气的蒸汽冷凝器结构数据 (60)3.2.2 含不凝气的蒸汽冷凝器工艺数据 (60)3.3 油气冷凝冷却冷凝器数据 (61)3.3.1 油气冷凝冷却冷凝器结构数据 (61)3.3.2 油气冷凝冷却冷凝器工艺数据 (61)致谢错误!未定义书签。

管壳式换热器比例

管壳式换热器是一种常见的热交换设备,用于在两种流体之间传递热量。

它通常由一个管束(管子)和一个外壳组成。

管壳式换热器的比例可以从多个角度来讨论:

1. 效率比例,管壳式换热器的效率是指它实际传递的热量与理论上可以传递的最大热量之间的比率。

提高管壳式换热器的效率可以通过优化设计、改进材料和增加换热面积等方式来实现。

2. 尺寸比例,管壳式换热器的尺寸比例可以指外壳和管束之间的尺寸比例,以及换热面积和整体尺寸之间的比例。

合理的尺寸比例可以影响换热器的性能和成本。

3. 流体比例,在管壳式换热器中,流体的流量比例和流速比例对换热效果有重要影响。

合理的流体比例可以确保充分的热交换,同时避免流体过速或过慢导致的问题。

4. 材料比例,管壳式换热器的材料比例指的是外壳、管束以及密封件等部件的材料选择比例。

选择合适的材料可以确保换热器在不同工况下具有良好的耐腐蚀性和耐高温性能。

综上所述,管壳式换热器的比例涉及到多个方面,包括效率、尺寸、流体和材料等。

在实际应用中,根据具体的工艺要求和换热条件,需要综合考虑这些因素来确定合适的比例关系,以确保换热器的性能和可靠性。

分类号 TH117.2+1 单位代码密级公开学号学生毕业设计(论文)题目润滑油冷却器的设计作者院 (系)专业机械设计制造及其自动化指导教师答辩日期年月日毕业设计(论文)诚信责任书本人郑重声明:所呈交的毕业设计(论文),是本人在导师的指导下独立进行研究所取得的成果。

毕业设计(论文)中凡引用他人已经发表或未发表的成果、数据、观点等,均已明确注明出处。

尽我所知,除文中已经注明引用的内容外,本论文不包含任何其他个人或集体已经公开发表或撰写过的研究成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人毕业设计(论文)与资料若有不实,愿意承担一切相关的法律责任。

论文作者签名:年月日榆林学院本科毕业设计(论文)摘要润滑油冷却器是大型运转设备中一个重要组成部分。

它主要用于冷却吸收了磨擦热的润滑油,从而保证润滑油的使用寿命和机组安全可靠地运行。

文中的润滑油冷却器在结构上采用了1-6型,即壳侧一程,管侧六程,并按照设计要求对其进行了整体的设计。

首先,通过换热计算确定换热面积与管子根数,进而初步选定换热器的结构类型。

然后按照设计要求以及一系列国家标准进行结构设计,之后又给出了水压试验要求,在设计的同时还进行了相关的校核。

最后整理数据绘制了零件图和装配图。

设计完成的润滑油冷却器能够及时有效的对流经轴承等处的润滑油进行冷却,使整个设备始终处于良好的运行状态。

关键词:润滑油;冷却器;管壳式I榆林学院本科毕业设计(论文)Design of Lubricating Oil Heat ExchangerABSTRACTLubricating oil heat exchanger is an important part of the large Scale Rotating equipment. It is mainly used for cooling lubricating oil which absorbed the friction heat, so as to ensure the service life of lubricating oil and the unit operated safely and reliably.In this paper, using a 1-6 type, i.e. a process in shell side, and another six process in pipes side, the overall design for lubricating oil cooler is made in accordance with the design requirements. First of all, the transfer area and the number of pipes are calculated, and then the type of heat exchanger is selected. Then, the structure of lubricating oil heat exchanger was designed in accordance with the design requirements and a series of national standards, after that the hydraulic pressure test is carried out, and the strength check is made. Finally, the data is collected to draw the part drawing and assembly drawing, so as to the entire design is completed.The lubricating oil cooler designed in this paper can cool oil that flowed through a bearing timely and effectively, so that the whole equipment is always in good working condition.Key words:Lubricating oil; Heat exchanger; Fixed pipes and platII榆林学院本科毕业设计(论文)目录摘要 (I)ABSTRACT ..................................................................................................................... I I 1 绪论 . (1)1.1 设计内容 (1)1.2 换热器的国内外状况 (1)1.3 管壳式换热器的结构 (2)2 管壳式换热器选型及设计思路 (5)2.1 设计参数 (5)2.2 换热器选型原则 (5)2.3 换热器的设计思路 (6)3 热工设计 (9)3.1 计算总传热系数 (9)3.2 核算总传热系数K值 (12)3.3 核算压力降 (14)4 结构设计 (17)4.1 壳体设计 (17)4.2 封头设计 (18)4.3 管板设计 (18)4.4 换热管设计 (20)4.5 接管设计 (24)4.6 壳体与管板、管板与法兰及换热管的连接设计 (27)5 水压试验要求 (35)5.1 试验基本原则 (35)5.2 试验步骤 (35)6 总结 (37)参考文献 (39)致谢 (40)III榆林学院本科毕业设计(论文)1 绪论1.1 设计内容润滑油用在各种类型机械上以减少摩擦,保护机械及加工件,主要起润滑、冷却、防锈、清洁、密封和缓冲等作用。