蜗杆传动的强度计算

- 格式:doc

- 大小:113.00 KB

- 文档页数:3

蜗杆计算公式教程蜗杆是一种常见的传动装置,它由蜗轮和蜗杆组成,可以实现大功率、大扭矩的传动。

在工程设计和制造中,蜗杆的计算是非常重要的一部分,它涉及到力学、材料力学、摩擦学等多个学科知识。

本文将介绍蜗杆的计算公式,帮助读者更好地理解和应用蜗杆传动。

1. 蜗杆的基本参数。

在进行蜗杆计算之前,我们需要了解蜗杆的一些基本参数,包括蜗杆的模数、齿数、齿宽、螺旋角等。

这些参数可以通过蜗杆的设计图纸或者实际测量得到。

在计算过程中,这些参数将作为基础数据使用。

2. 蜗杆的传动比。

蜗杆传动的传动比是指蜗杆每转一圈,蜗轮转动的圈数。

传动比的计算公式为:传动比 = 蜗轮齿数 / 蜗杆齿数。

传动比的大小直接影响到蜗杆传动的速度和扭矩输出,因此在实际应用中需要根据具体的传动要求进行计算和选择。

3. 蜗杆的传动效率。

蜗杆传动的效率是指输入功率和输出功率之间的比值,通常用η表示。

蜗杆传动的效率受到摩擦、转动损失等因素的影响,一般在0.6~0.9之间。

蜗杆传动的效率可以通过以下公式计算:η = 输出功率 / 输入功率。

在实际应用中,需要根据蜗杆的工作条件和材料来选择合适的效率值。

4. 蜗杆的强度计算。

蜗杆的强度计算是蜗杆设计中最重要的一部分,它涉及到蜗杆的受力分析、材料力学等知识。

蜗杆的强度可以通过以下公式进行计算:蜗杆的齿面接触应力σH = (2T) / (πdLb)。

其中,T为蜗杆的扭矩,d为蜗杆的分度圆直径,Lb为蜗杆的齿宽。

蜗杆的齿面接触应力必须小于蜗杆材料的许用应力,否则会导致蜗杆的断裂。

此外,蜗杆的齿根弯曲应力、蜗杆的齿面弯曲应力等也需要进行计算和分析,以保证蜗杆在工作时不会发生破坏。

5. 蜗杆的热量计算。

蜗杆传动在工作时会产生一定的摩擦热量,因此需要进行热量计算,以确定蜗杆的冷却方式和散热能力。

蜗杆的热量计算可以通过以下公式进行:Q = (τμ) / (2πn)。

其中,Q为单位时间内的摩擦热量,τ为摩擦力矩,μ为摩擦系数,n为转速。

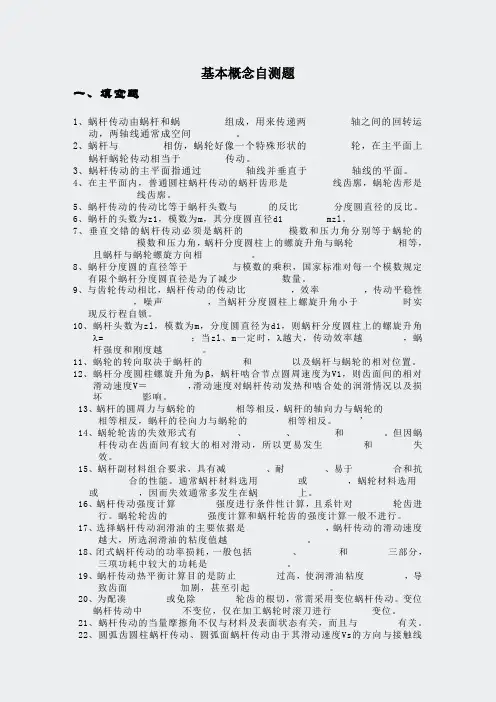

基本概念自测题一、填空题1、蜗杆传动由蜗杆和蜗__________组成,用来传递两__________轴之间的回转运动,两轴线通常成空间__________。

2、蜗杆与__________相仿,蜗轮好像一个特殊形状的__________轮,在主平面上蜗杆蜗轮传动相当于__________传动。

3、蜗杆传动的主平面指通过__________轴线并垂直于__________轴线的平面。

4、在主平面内,普通圆柱蜗杆传动的蜗杆齿形是__________线齿廓,蜗轮齿形是__________线齿廓。

5、蜗杆传动的传动比等于蜗杆头数与_______的反比________分度圆直径的反比。

6、蜗杆的头数为z1,模数为m,其分度圆直径d1__________mzl。

7、垂直交错的蜗杆传动必须是蜗杆的__________模数和压力角分别等于蜗轮的__________模数和压力角,蜗杆分度圆柱上的螺旋升角与蜗轮__________相等,且蜗杆与蜗轮螺旋方向相___________。

8、蜗杆分度圆的直径等于__________与模数的乘积,国家标准对每一个模数规定有限个蜗杆分度圆直径是为了减少__________数量。

9、与齿轮传动相比,蜗杆传动的传动比__________,效率__________,传动平稳性__________,噪声__________,当蜗杆分度圆柱上螺旋升角小于__________时实现反行程自锁。

10、蜗杆头数为zl,模数为m,分度圆直径为d1,则蜗杆分度圆柱上的螺旋升角λ=____________________;当zl、m一定时,λ越大,传动效率越_________,蜗杆强度和刚度越_________。

11、蜗轮的转向取决于蜗杆的_________和_________以及蜗杆与蜗轮的相对位置。

12、蜗杆分度圆柱螺旋升角为β,蜗杆啮合节点圆周速度为V1,则齿面间的相对滑动速度V=_________,滑动速度对蜗杆传动发热和啮合处的润滑情况以及损坏_________影响。

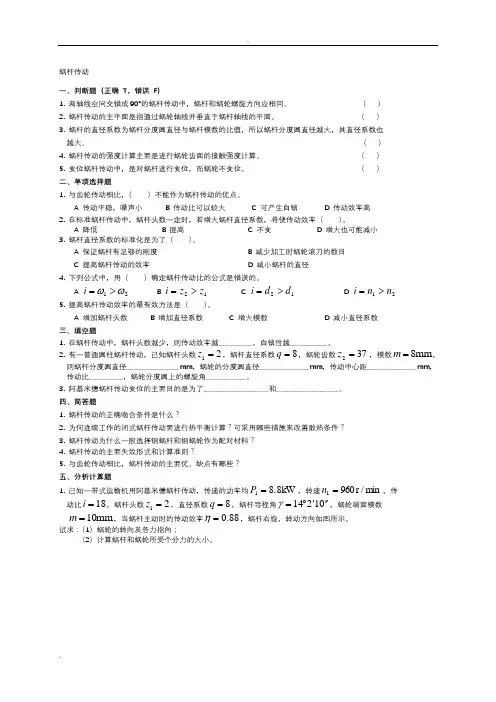

蜗杆传动一、判断题(正确 T ,错误 F )1. 两轴线空间交错成90°的蜗杆传动中,蜗杆和蜗轮螺旋方向应相同。

( )2. 蜗杆传动的主平面是指通过蜗轮轴线并垂直于蜗杆轴线的平面。

( )3. 蜗杆的直径系数为蜗杆分度圆直径与蜗杆模数的比值,所以蜗杆分度圆直径越大,其直径系数也 越大。

( )4. 蜗杆传动的强度计算主要是进行蜗轮齿面的接触强度计算。

( )5. 变位蜗杆传动中,是对蜗杆进行变位,而蜗轮不变位。

( ) 二、单项选择题1. 与齿轮传动相比,( )不能作为蜗杆传动的优点。

A 传动平稳,噪声小B 传动比可以较大C 可产生自锁D 传动效率高 2. 在标准蜗杆传动中,蜗杆头数一定时,若增大蜗杆直径系数,将使传动效率( )。

A 降低B 提高C 不变D 增大也可能减小 3. 蜗杆直径系数的标准化是为了( )。

A 保证蜗杆有足够的刚度B 减少加工时蜗轮滚刀的数目C 提高蜗杆传动的效率D 减小蜗杆的直径 4. 下列公式中,用( )确定蜗杆传动比的公式是错误的。

A21ωω>=i B 12z z i >= C 12d d i >= D 21n n i >=5. 提高蜗杆传动效率的最有效方法是( )。

A 增加蜗杆头数B 增加直径系数C 增大模数D 减小直径系数 三、填空题1. 在蜗杆传动中,蜗杆头数越少,则传动效率越___________,自锁性越____________。

2. 有一普通圆柱蜗杆传动,已知蜗杆头数21=z ,蜗杆直径系数8=q ,蜗轮齿数372=z ,模数mm 8=m ,则蜗杆分度圆直径_________________mm ,蜗轮的分度圆直径________________mm ,传动中心距________________mm ,传动比___________,蜗轮分度圆上的螺旋角_____________。

3. 阿基米德蜗杆传动变位的主要目的是为了_____________________和____________________。

圆弧圆柱蜗杆传动设计计算(一)概述圆弧圆柱蜗杆(ZC蜗杆)传动是一种新型的蜗杆传动。

实践证明,该蜗杆传动比普通圆柱蜗杆传动的承载能力大,传动效率高、寿命长。

因此圆弧圆柱蜗杆传动有逐渐代替普通圆柱蜗杆传动的趋势。

1.圆弧圆柱蜗杆传动的特点这种蜗杆传动和其它蜗杆传动一佯,可以实现交错轴之间的传动,蜗杆能安装在蜗轮的上、下方或侧面。

它的主要特点有: 1)传动比范围大,可实现1:100的大传动比传动;2)蜗杆与蜗轮的齿廓呈凸凹啮合,接触线与相对滑动速度方向间夹角大,有利于润滑油膜的形成;3)当蜗杆主动时,啮合效率可达95%以上,比普通圆柱蜗杆传动的啮合效率提高10%~20%;4)传动的中心距难以调整,对中心距误差的敏感性较强。

2.圆弧圆柱蜗杆传动的主要参数及其选择圆弧圆柱蜗杆传动的主要参数有齿形角α0、变位系数x2及齿廓圆弧半径ρ(<圆弧圆柱蜗杆传动>)。

1)齿形角α0依据啮合分析,推荐选取齿形角α0=23°±2°。

2)变位系数x2一般推荐x2=~。

代替普通圆柱蜗杆传动时,一般选x2=~1。

当传动的转速较高时,应尽量选取较大的变位图<圆弧圆柱蜗杆传动> 表<圆弧圆柱蜗杆齿形参数及几何尺寸计算>名称符号计算公式备注齿型角α0常用α0=23°蜗杆齿厚 s s=πmm为模数,下同蜗杆齿间宽 e e=πm 蜗杆轴间齿距 pa pa=πm 齿廓圆弧半径ρρ=(5~m 齿廓圆弧中心到蜗 l' l'=ρsinα0+杆轴线的距离齿廓圆弧中心到蜗L' L'=ρcosα0+=ρcosα0+πm杆齿对称线的距离齿顶高 ha ha=m齿根高 hf hf=齿全高 h h=顶隙 c c=蜗杆齿顶厚度 sa蜗杆齿根厚度 sf蜗杆分度圆柱螺旋γγ=arctg(z1/q)升角法面模数 mn mn=mcosγ蜗杆法面齿厚 sn sn=scosγ齿廓圆弧半径最小界限值ρminρmin≥(二)圆弧圆柱蜗杆传动强度计算圆弧圆柱蜗杆传动的受力情况与普通圆柱蜗杆传动相同,因此,其主要失效形式及设计准则也大体相同。

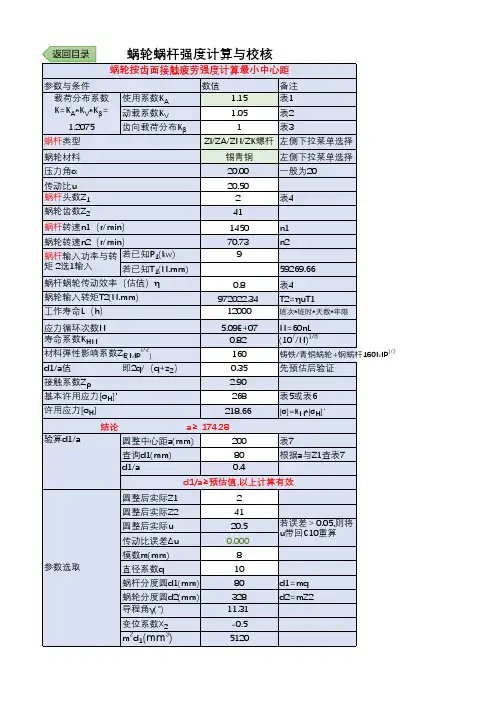

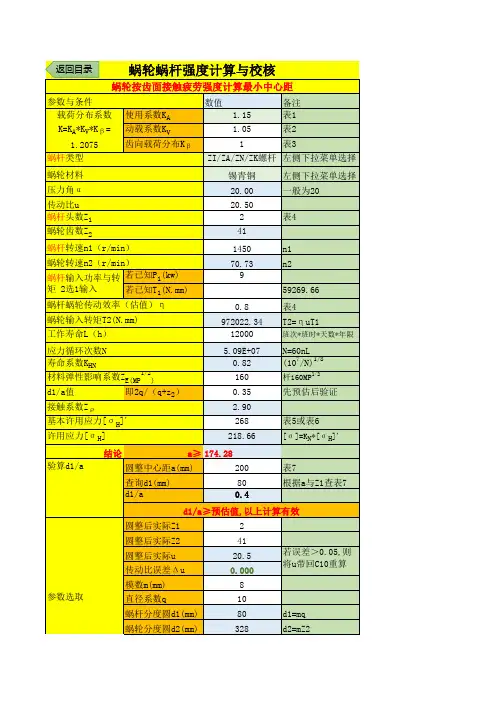

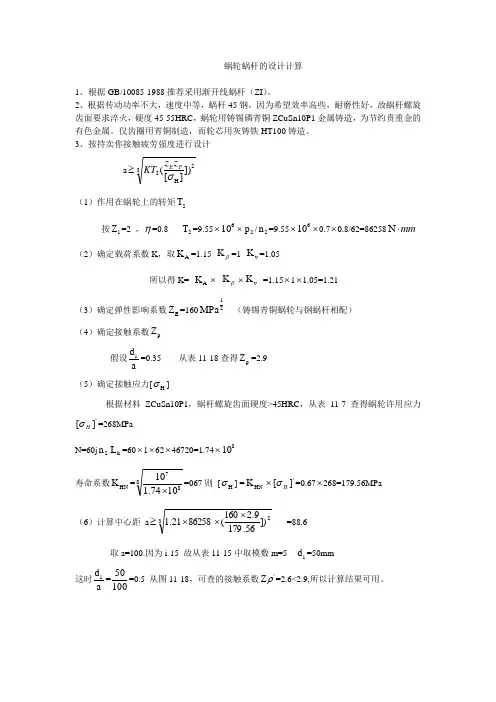

蜗轮蜗杆的设计计算1、根据GB/10085-1988推荐采用渐开线蜗杆(ZI )。

2、根据传动功率不大,速度中等,蜗杆45钢,因为希望效率高些,耐磨性好,故蜗杆螺旋 齿面要求淬火,硬度45-55HRC ,蜗轮用铸锡磷青铜ZCuSn10P1金属铸造,为节约贵重金的有色金属。

仅齿圈用青铜制造,而轮芯用灰铸铁HT100铸造。

3、按持卖你接触疲劳强度进行设计a ≥32H 2])][(σP E z z KT (1)作用在蜗轮上的转矩2T按1Z =2 ,η=0.8 2T =9.55⨯610⨯2p /2n =9.55⨯610⨯0.7⨯0.8/62=86258mm ⋅N(2)确定载荷系数K ,取A K =1.15 βK =1 v K =1.05所以得K= A K ⨯ βK ⨯v K =1.15⨯1⨯1.05=1.21(3)确定弹性影响系数E Z =16021MPa (铸锡青铜蜗轮与钢蜗杆相配)(4)确定接触系数p Z假设ad 1=0.35 从表11-18查得p Z =2.9 (5)确定接触应力[H σ]根据材料ZCuSn10P1,蜗杆螺旋齿面硬度>45HRC ,从表11-7查得蜗轮许用应力'][H σ=268MPaN=60j 2n h L =60⨯1⨯62⨯46720=1.74⨯810寿命系数HN K =8871074.110⨯=067则 [H σ] =HN K ⨯'][H σ=0.67⨯268=179.56MPa (6)计算中心距 a ≥32])56.1799.2160(8625821.1⨯⨯⨯ =88.6 取a=100.因为i-15 故从表11-15中取模数m=5 1d =50mm 这时a d 1=10050=0.5 从图11-18,可查的接触系数'Z ρ=2.6<2.9,所以计算结果可用。

4、蜗杆蜗轮的主要参数(1)蜗杆:轴向齿距Pa=15.7得直径系数q=10 齿顶园直径a1d =60,齿根圆f1d =38,分度圆导角r=11 18 36 ,蜗杆轴向齿厚Sa=5π/2=7.85mm(2)蜗轮齿数2Z =31 变位系数2x =-0.500 验算传动比i=2Z /1Z =31/2=15.5 误差为15155.15-=3.33%,在允许范围内,所以可行。

蜗杆与蜗轮主要参数及几何计算一、蜗杆与蜗轮的主要参数1. 模数:蜗杆和蜗轮的齿轮尺寸参数之一,用来描述蜗轮齿数与蜗杆齿数的比例关系。

模数的单位通常为毫米(mm),常用的模数有0.5、1、1.5、2等。

2.蜗杆传动比(减速比):蜗杆与蜗轮之间齿轮传动的转速比,一般用i表示。

传动比等于蜗轮的齿数除以蜗杆的齿数,即i=Z2/Z1、蜗杆传动比通常为10至80左右。

3.螺旋线角度:蜗杆的螺旋线与轴线的夹角,通常用θ表示。

螺旋线角度决定了蜗杆的斜度,直接影响到蜗杆与蜗轮传动的效率。

4.蜗杆和蜗轮的材料:由于传动过程中会有相对滑动和高速摩擦,所以蜗杆和蜗轮通常使用耐磨、耐热、耐疲劳的材料,比如高强度合金钢、铜合金等。

5.渐开线角:蜗杆渐开线与垂直于轴线的圆柱面交线的夹角,用α表示。

渐开线角的大小会直接影响到蜗杆与蜗轮的传动效率和噪音。

二、蜗杆与蜗轮的几何计算1.蜗杆的直径计算:蜗杆的直径可以根据承受的转矩和材料的强度来确定。

通常根据公式d=K∛(T/σ)计算,其中d为蜗杆直径,K为一个系数,T为扭矩,σ为所选材料的强度。

2.蜗杆和蜗轮的齿数计算:蜗杆和蜗轮的齿数需要满足传动比和滚动角度等要求。

通常滚动角度为20°时,蜗杆的齿数为4至6;滚动角度为15°时,蜗杆的齿数为6至9、齿数的具体计算可以根据所选的传动比和齿轮的模数来确定。

3. 蜗轮的直径计算:蜗轮的直径需要根据滚动角度和蜗杆直径来确定。

一般来说,蜗轮的直径大于或等于蜗杆的直径。

可以根据公式d2 =d1 + 2mcosα 计算,其中d2为蜗轮的直径,d1为蜗杆的直径,m为模数,α为渐开线角。

4.蜗杆传动比的计算:蜗杆传动比等于蜗轮的齿数除以蜗杆的齿数。

根据所选的传动比和蜗杆的齿数,可以计算出蜗轮的齿数。

以上是蜗杆与蜗轮的主要参数和几何计算的介绍,这些参数和计算方法的正确选择和应用,能够保证蜗杆与蜗轮传动的效率和可靠性。

在实际应用中,还需要考虑到摩擦和磨损等因素,选择适当的润滑方式和材料,以提高传动的效率和寿命。

普通圆柱蜗杆传动承载能力计算(一)蜗杆传动的失效形式、设计准则及常用材料和齿轮传动一样,蜗杆传动的失效形式也有点蚀(齿面接触疲劳破坏)、齿根折断、曲面胶合及过度磨损等。

由于材料和结构上的原因,蜗杆螺旋齿部分的强度总是高于蜗轮轮齿的强度,所以失效经常发生在蜗轮轮齿上。

因此,一般只对蜗轮轮齿进行承载能力计算。

由于蜗杆与蜗轮齿面间有较大的相对滑动,从而增加了产生胶合和磨损失效的可能性,尤其在某些条件下(如润滑不良),蜗杆传动因齿面胶合而失效的可能性更大。

因此,蜗杆传动的承载能力往往受到抗胶合能力的限制。

在开式传动中多发生齿面磨损和轮齿折断,因此应以保证齿根弯曲疲劳强度作为开式传动的主要设计准则。

在闭式传动中,蜗杆副多因齿面胶合或点蚀而失效。

因此,通常是按齿面接触疲劳强度进行设计,而按齿根弯曲疲劳强度进行校核。

此外,闭式蜗杆传动,由于散热较为困难,还应作热平衡核算。

由上述蜗杆传动的失效形式可知,蜗杆、蜗轮的材料不仅要求具有足够的强度,更重要的是要具有良好的磨合和耐磨性能。

蜗杆一般是用碳钢或合金钢制成。

高速重载蜗杆常用15Cr或20Cr,并经渗碳淬火;也可用40、45号钢或40Cr并经淬火。

这样可以提高表面硬度,增加耐磨性。

通常要求蜗杆淬火后的硬度为40~55HRC,经氮化处理后的硬度为55~62HRC。

一般不太重要的低速中载的蜗杆,可采用40或45号钢,并经调质处理,其硬度为220~300HBS。

常用的蜗轮材料为铸造锡青铜(ZCuSnlOPl,ZCuSn5Pb5Zn5)、铸造铝铁青铜(ZCuAl10Fe3)及灰铸铁(HTl5O、HT2OO)等。

锡青铜耐磨性最好,但价格较高,用于滑动速度Vs≥3m/s的重要传动;铝铁青铜的耐磨性较锡青铜差一些,但价格便宜,一般用于滑动速度Vs≤4m/s的传动;如果滑动速度不高(Vs<2m/s),对效率要求也不高时,可采用灰铸铁。

为了防止变形,常对蜗轮进行时效处理。

(二)蜗杆传动的受力分析蜗杆传动的受力分析和斜齿圆柱齿轮传动相似。

蜗轮蜗杆传动计算和设计流程1. 引言蜗轮蜗杆传动是一种常见的传动方式,其作用是将蜗杆的旋转运动转化为蜗轮的旋转运动。

在机械设计中,蜗轮蜗杆传动常用于需要减速和扭矩放大的场合,如工程机械和输送设备等。

本文将介绍蜗轮蜗杆传动的计算和设计流程,以帮助读者理解和应用该传动方式。

2. 蜗轮蜗杆传动基本原理蜗轮蜗杆传动是由蜗轮和蜗杆两个主要部分组成的。

蜗轮是一种圆柱面上的齿轮,其齿数通常为13到50个不等。

蜗杆则是一种螺旋形的轴,其表面有一条或多条螺旋齿。

蜗杆的螺旋齿与蜗轮的齿轮齿咬合,通过蜗杆的旋转运动将扭矩传递给蜗轮。

传动比是蜗轮蜗杆传动中一个重要的参数,它定义了蜗轮每转动一周所需的蜗杆转动圈数。

传动比越大,蜗轮的转速越慢,扭矩放大效果越好。

传动比的计算依赖于蜗轮和蜗杆的几何参数,如齿数、螺距等。

3. 蜗轮蜗杆传动的计算和设计流程下面将介绍蜗轮蜗杆传动的计算和设计流程,包括几何参数的选择、传动比的计算和校核等。

3.1 选择蜗轮和蜗杆的几何参数蜗轮和蜗杆的几何参数选择是蜗轮蜗杆传动设计的首要步骤。

蜗轮的齿数和蜗杆的螺旋齿数直接影响传动比的计算和传动效果。

通常情况下,蜗轮的齿数要求为13到50个,而蜗杆的螺旋齿数则较少,通常为1到4个。

3.2 计算传动比传动比的计算是蜗轮蜗杆传动设计的核心步骤。

传动比的计算公式为:传动比=蜗轮齿数/蜗杆螺旋齿数。

由于蜗杆的螺旋齿数较少,所以传动比通常较大,一般在10到100之间。

3.3 蜗轮和蜗杆的啮合校核为了保证蜗轮和蜗杆能够顺利啮合并传递扭矩,需要进行蜗轮和蜗杆的啮合校核。

啮合校核主要包括齿面接触和齿面强度的计算。

齿面接触校核考虑了蜗轮和蜗杆的啮合情况,确保齿面接触压力和接触面积处于合适的范围。

齿面强度校核则考虑了蜗轮和蜗杆的齿廓变形和强度问题,确保传动过程中不会发生过大的变形和破坏。

3.4 蜗轮蜗杆传动的轴的设计蜗轮蜗杆传动中的轴承和轴的设计也是非常重要的一步。

轴承要能够承受蜗轮蜗杆传递的扭矩和径向力,并保证传动的正常运转。

普通圆柱蜗杆传动承载能力计算(一)蜗杆传动的失效形式、设计准则及常用材料和齿轮传动一样,蜗杆传动的失效形式也有点蚀(齿面接触疲劳破坏)、齿根折断、曲面胶合及过度磨损等。

由于材料和结构上的原因,蜗杆螺旋齿部分的强度总是高于蜗轮轮齿的强度,所以失效经常发生在蜗轮轮齿上。

因此,一般只对蜗轮轮齿进行承载能力计算。

由于蜗杆与蜗轮齿面间有较大的相对滑动,从而增加了产生胶合和磨损失效的可能性,尤其在某些条件下(如润滑不良),蜗杆传动因齿面胶合而失效的可能性更大。

因此,蜗杆传动的承载能力往往受到抗胶合能力的限制。

在开式传动中多发生齿面磨损和轮齿折断,因此应以保证齿根弯曲疲劳强度作为开式传动的主要设计准则。

在闭式传动中,蜗杆副多因齿面胶合或点蚀而失效。

因此,通常是按齿面接触疲劳强度进行设计,而按齿根弯曲疲劳强度进行校核。

此外,闭式蜗杆传动,由于散热较为困难,还应作热平衡核算。

由上述蜗杆传动的失效形式可知,蜗杆、蜗轮的材料不仅要求具有足够的强度,更重要的是要具有良好的磨合和耐磨性能。

蜗杆一般是用碳钢或合金钢制成。

高速重载蜗杆常用15Cr或20Cr,并经渗碳淬火;也可用40、45号钢或40Cr并经淬火。

这样可以提高表面硬度,增加耐磨性。

通常要求蜗杆淬火后的硬度为40~55HRC,经氮化处理后的硬度为55~62HRC。

一般不太重要的低速中载的蜗杆,可采用40或45号钢,并经调质处理,其硬度为220~300HBS。

常用的蜗轮材料为铸造锡青铜(ZCuSnlOPl,ZCuSn5Pb5Zn5)、铸造铝铁青铜(ZCuAl10Fe3)及灰铸铁(HTl5O、HT2OO)等。

锡青铜耐磨性最好,但价格较高,用于滑动速度Vs≥3m/s的重要传动;铝铁青铜的耐磨性较锡青铜差一些,但价格便宜,一般用于滑动速度Vs≤4m/s的传动;如果滑动速度不高(Vs<2m/s),对效率要求也不高时,可采用灰铸铁。

为了防止变形,常对蜗轮进行时效处理。

(二)蜗杆传动的受力分析蜗杆传动的受力分析和斜齿圆柱齿轮传动相似。

蜗杆强度计算蜗杆是一种常用于传动装置中的零件,它由蜗杆和蜗轮组成。

蜗杆的强度计算对于确保传动装置的正常运行至关重要。

本文将介绍蜗杆强度计算的基本原理和方法。

一、蜗杆的强度计算原理蜗杆的强度计算主要涉及到两个方面:弯曲强度和表面强度。

弯曲强度是指蜗杆在传动过程中承受的弯曲应力,而表面强度是指蜗杆表面的承载能力。

二、蜗杆的弯曲强度计算蜗杆的弯曲强度计算需要考虑到蜗杆的几何参数、材料参数和工作条件等因素。

其中,蜗杆的几何参数包括蜗杆的直径、螺距和齿数等;材料参数包括蜗杆的材料弹性模量和屈服强度等;工作条件包括蜗杆的转速和传动力矩等。

在进行蜗杆的弯曲强度计算时,首先需要计算蜗杆的弯曲应力。

弯曲应力的计算可以使用弯曲理论进行,根据蜗杆的几何参数和工作条件,可以得到蜗杆的弯曲应力分布。

然后,需要判断蜗杆的弯曲应力是否小于蜗杆材料的屈服强度,以确定蜗杆是否满足弯曲强度要求。

三、蜗杆的表面强度计算蜗杆的表面强度计算是指在传动过程中蜗杆表面所承受的载荷。

蜗杆的表面强度计算需要考虑到蜗杆的材料参数、工作条件和齿廓参数等因素。

在进行蜗杆的表面强度计算时,首先需要根据蜗杆的几何参数和工作条件,计算蜗杆齿廓的载荷分布。

然后,需要计算蜗杆齿面的接触应力和疲劳强度。

接触应力的计算可以使用哈氏公式进行,而疲劳强度的计算需要考虑到蜗杆的材料疲劳极限和安全系数等因素。

需要判断蜗杆齿面的接触应力是否小于蜗杆材料的疲劳强度,以确定蜗杆是否满足表面强度要求。

四、蜗杆强度计算的实例分析为了更好地理解蜗杆强度计算的方法,下面以一个具体的实例进行分析。

假设某传动装置的蜗杆参数如下:蜗杆直径为20mm,螺距为10mm,齿数为10;蜗杆材料为45钢,其弹性模量为200GPa,屈服强度为500MPa;传动装置的工作条件为转速为1000rpm,传动力矩为100N·m。

根据蜗杆的几何参数和工作条件,计算蜗杆的弯曲应力分布。

根据弯曲理论,计算得到蜗杆的最大弯曲应力为250MPa。

三、蜗杆传动的强度计算

1、蜗轮齿面接触疲劳强度计算,由赫其公式(Hertz )按主平面内斜齿轮与齿条啮合进行强度计算

H n E H L KF Z ][σρσ≤=∑

Fn ——法向载荷(N );L ——接触线长度(注意蜗杆蜗轮接触线是倾斜的,并计入重合度);∑ρ——综合曲率半径;Z E ——材料弹性线数,对钢蜗杆↔配青铜蜗轮αMP Z E 160=,代入蜗杆传动有关参数,并化简得 校核公式:H P E H a KT Z Z ][/32σσ≤⋅= Mpa

式中,Z E ——材料的弹性系数,钢蜗杆配青铜蜗轮αMP Z E 160=

Z P ——接触系数,Z P 为反映蜗杆传动接触线长度和曲率半径对接触强度的影响系数 βK K K K V A ⋅⋅=——载荷系数

K A ——工况系数

βK ——齿面载荷分布系数:1=βK ——载荷平稳

6.1~3.1=βK ——载荷变化较大,或有冲击、振动时 K V ——动载荷系数 s m V K V /3,1.1~0.12≤=——精制蜗杆

s m V K V /3,2.1~1.12>=——一般蜗杆

设计公式:32

2][⎪⎪⎭⎫ ⎝

⎛≥H P E Z Z KT a σmm ⇒定m,q ,

H ][σ——蜗轮齿面许用接触应力

(1)当蜗轮材料为铸铁或高强度青铜,ασMP B 300≥——失效形式为胶合(不属于疲劳失效),∴许用应力H ][σ与应力循环次数N 无关。

(2)若蜗轮材料ασMP B 300<(锡青铜)——失效形式为点蚀,H ][σ与应力循环次数N 有关。

OH HN H K ][][σσ=

OH ][σ——基本许用接触应力

HN K ——接触强度寿命系数,8

710N

K HN =,N 为应力循环次数,h L jn N 260=,n 2为蜗轮转速(r/min ),L h 为蜗轮总工作时数h ,j 为每转一圈每个轮齿啮合次数。

2、蜗轮齿根弯曲疲劳强度计算

齿根折断一般发生在Z 2>90,及开式传动中,∴在闭式传动中弯曲强度计算作为校核计算对于重载传动,通过计算还可差别由于轮齿的弯曲变形量引起的轮齿弹性变形量是否过大而影响蜗杆传动的平稳性。

同样由于主平面内蜗杆蜗轮——相当于齿条与斜齿轮啮合,所以,将蜗轮看成斜齿轮,由斜齿轮齿根弯曲应力计算公式得: 斜齿数:βεβεσY Y Y Y m d b KT Y Y Y Y m b KF Sa Fa n

Sa Fa n t F 2222222222== b 2——蜗轮齿弧长,γθ

πcos 36012︒=d b ,θ为蜗轮齿宽角

γcos m m n =为法面模数

Y Sa2——齿根应力修正系数在F ][σ中考虑。

εY ——弯曲疲劳强度重合度系数,εY =

βY ——螺旋角影响系数,取︒-=1201γβY

将上述参数代入得弯曲疲劳强度校核公式:

F Fa F Y Y m d d KT ][cos 53.12212σγ

σβ≤= Y Fa2——蜗轮齿形系数,按当量齿数γ322cos Z Z V =及变位系数X 2,查图

F ][σ——蜗轮轮齿许用弯曲应力

Fn oF F K ⋅=][][σσ

oF ][σ——蜗轮基本许用应力(计入齿根应力修正系数Y Fa2),

弯曲应力脉动循环oF ][σ;弯曲应力对称(双侧工作)循环oF ][1-σ 设计公式:βσγY Y Z KT d m Fa F 22212][cos 53.1≥

mm 3 ⇒定m 、d 1、q 四、蜗杆的刚度计算

目的:防止弹性变形过大而造成蜗杆蜗轮不能正确啮合,加剧齿面磨损 计算模型:简支梁 集中载荷:2121r t F F P +=

蜗杆最大挠度:][4832121y L EI F F y r t ≤'+=

刚度条件: 许用最大挠度:1000

][1d y = I ——蜗杆的截面惯性矩,644

1

f d I π=,

1f d ——蜗杆齿根圆直径(mm ),L ——支承跨距(mm )

五、普通圆柱蜗杆传动精度等级及其选择

按GB10089-88

高 → 低

精度等级 1,2,…,6,7,8,9,10,11,12

远景 常用

6级——中等精度机床分度机构(插齿机、滚、齿机),读数装置精密传动机构V 2>5m/s 7级——适于一般精度要求的动力传动,中等速度(V 2<7m/s )

8级——短时工作低速传动(V 2≤3m/s )

9级——低速、低精度,简易机构中。